玻璃熔窯全氧燃燒技術及發展方向

趙恩錄

(秦皇島玻璃工業研究設計院有限公司 秦皇島 066004)

“十四五”期間,對我國玻璃行業來說,面臨著如何將“玻璃熔窯全氧燃燒技術”成果進一步產業化并為行業盡早實現節能減排和碳達峰碳中和,尋找可靠技術措施的重大工程技術問題。玻璃熔窯全氧燃燒技術最顯著的特點一是節能減排,二是提高玻璃質量,目前只有使用重油、天然氣等高熱值燃料,生產優質玻璃的企業才有動力和需求采用全氧燃燒技術。通過近年的科研設計和生產實踐,玻璃熔窯全氧燃燒技術已經在光伏玻璃、玻璃纖維、玻璃器皿、微晶玻璃等生產領域中廣泛應用,其優異的提高玻璃質量、節能減排效果得到了充分驗證,但廣泛實施浮法玻璃全氧燃燒技術仍然面臨著一些重大工程技術和經濟問題,總的來說主要需要在以下幾個方面開展技術創新:

1 優化全氧熔窯三維仿真模擬體系

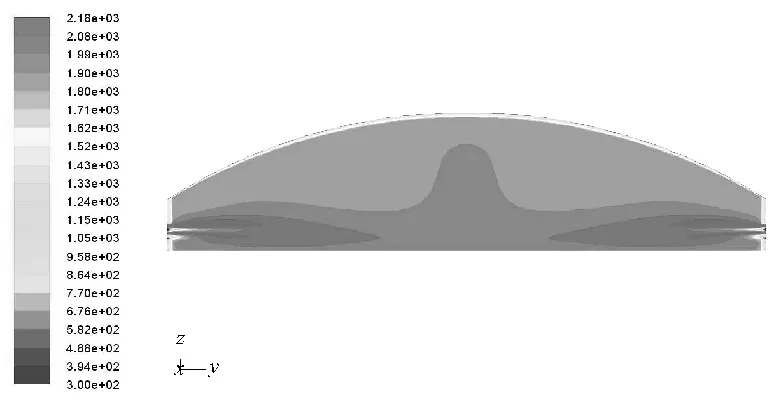

通過研究全氧燃燒玻璃熔窯火焰空間和玻璃液流場的三維數學模型,開發界面友好、操作方便、參數設置容易的全氧燃燒浮法玻璃熔窯三維仿真系統,使參與玻璃熔窯設計和仿真的工程技術人員只要輸入熔窯結構、燃氣布置和相關邊界條件等參數,玻璃熔窯三維仿真系統將自動根據使用者提供的設計要求,完成CFD建模、求解和后處理三個步驟。圖1為全氧燃燒數學模擬火焰空間溫度分布圖。

圖1 全氧燃燒數學模擬火焰空間溫度分布圖

進一步形成玻璃原料COD值的快速測定、玻璃的Redox控制、熔體性能、澄清新工藝、火焰空間的數值模擬等理論與關鍵技術,為全氧燃燒條件下排除玻璃液中的微氣泡,保證優質玻璃的熔制提供工藝指導。

2 全氧浮法熔窯耐火材料國產化

大型全氧浮法熔窯池寬超過11 m,比國內最大的全氧玻殼、玻璃纖維窯池寬30%以上。到目前為止,國內已經建成了600 t/d、800 t/d規模的全氧燃燒平板玻璃生產線,主要耐火材料也都是國內配套,但要使窯爐達到高質量、長壽命,對大型全氧熔窯的結構安全、關鍵部位耐火材料的國產化還需要深入研究。通過總結成功經驗,克服存在的不足,持續改進、不斷推進全氧玻璃熔窯關鍵耐火材料的國產化進程。

全氧窯的長寬比是一項重要指標。大中型全氧窯的長寬比有兩個指標,即熔化區長寬比和熔化部的長寬比。熔化區也可稱之為熔化面積,其長度通常計算到末只噴槍中心線外1 m。熔化區長度加上澄清帶長度就是熔化部的長度。全氧窯的澄清帶長度較橫焰窯短,這是由于純氧燃燒的火焰產生的煙氣水汽含量較高,使玻璃液中OH-含量較大,因而玻璃液黏度變小導致澄清速度加快。

大型全氧窯的排煙口可以設置2對或多對,具體位置、數量由實際經驗和計算結合仿真軟件模擬結果予以確定。通過對600 t/d浮法玻璃熔窯的分析對比,玻璃熔窯采用全氧燃燒技術后,建設投資略有下降。

目前已經建成的大型浮法玻璃和光伏壓延玻璃全氧燃燒熔窯的最大熔化能力為800 t/d。由于大碹耐火材料的重量比普通硅磚碹頂大得多,設計建設更大噸位的全氧熔窯面臨著結構安全性論證的重大工程問題。需要進行大量的結構設計計算和安全性模擬。

全氧窯投料口根據窯爐規模設置在熔化池端面或兩側面。設置在前端時與浮法窯相似。設置在兩側時與馬蹄焰窯相似,可考慮采用螺旋式、弧毯式、擺桿式等加料方式,同時對投料口進行合理密封。圖2為全氧窯內部圖片。

圖2 全氧窯內部

3 全面開發國產化全氧燃燒噴槍、噴嘴磚系列產品

全氧燃燒噴槍是玻璃熔窯全氧燃燒或全氧助燃技術的基礎,是擁有全氧燃燒技術的標志之一,秦皇島玻璃工業研究設計院成功開發出高效扁平式天然氣全氧噴槍和高輻射圓形重油、天然氣及石油焦粉全氧噴槍,滿足了火焰覆蓋面大、火焰短而亮、NOx排放少、溫度高、維修少、可用低壓氧等條件。解決了火焰長短和剛度調整問題以及噴嘴磚的使用壽命、更換和耐堿液沖刷等問題,在玻璃熔窯上應用后,性能穩定。

(1)圓形氧槍系統

圓形氧槍系統發展的比較早,也較為成熟,從事全氧燃燒技術研發的幾家主要公司都能提供,它適用的燃料種類比較廣泛,可以是天然氣、重油、煤焦油、石油焦粉等。國產圓形天然氣、重油兩用純氧燃燒噴槍經過試用,各項性能指標良好,能夠滿足燃燒使用要求。

(2)扁平式梯度燃燒氧槍

此系統具有燃燒充分、火焰覆蓋面大、火焰黑度大、NOx生成少、梯度燃燒、溫度高、維修少、可用低壓氧等一系列優點,特別適用于天然氣、重油等氣體或液體燃料。國外主要有美國Air Products公司、美國天時公司、法國液空公司等在研制生產,其產品各有特點。國內秦皇島玻璃工業研究設計院等也研制成功了扁平式梯度燃燒純氧噴槍系統,并得到了實際應用。

世界上其他氣體或裝備公司也都分別推出了各種類型的氧槍,雖結構各異,但工作原理基本相同。

隨著全氧燃燒技術的不斷發展,需要研究開發新型全氧燃燒噴槍以滿足不同的要求:如能應用超小流量的微型全氧噴槍、高火焰覆蓋面積的扇形噴槍等。隨著焦爐煤氣尤其是新型煤制氣在玻璃行業的大量使用,研究開發煤制氣全氧燃燒噴槍已經迫在眉睫。這就需要建立相應的噴槍研究仿真模擬體系,并通過大量的實驗來完成。要大力開展噴嘴磚材料和成型工藝的研究,加快優質、長壽命噴嘴磚的研發和生產,為提高全氧燃燒熔窯的使用壽命、保證全氧燃燒節能減排指標的實現打好基礎。

4 全氧燃燒煙氣余熱回收利用技術

研究開發適宜的全氧燃燒煙氣余熱回收技術是玻璃熔窯全氧燃燒技術能否得到廣泛應用的關鍵。如果通過余熱利用能夠回收占熔窯總能耗約8%的熱量,與傳統熔窯相比,全氧燃燒玻璃熔窯的節能效果將從約26%提高到34%,這將從根本上降低全氧燃燒技術的生產成本。主要包含以下措施:

4.1 天然氣/氧氣預熱技術

可以通過利用廢氣余熱把天然氣和氧氣預熱到400 ℃以上進行燃燒,在普通全氧窯爐的基礎上還能再節約5%~10%能耗。

利用高溫煙氣加熱天然氣和氧氣,關鍵設備為狹縫式金屬換熱器,該設備應滿足以下要求:

(1)使用煙氣溫度可高達1200 ℃,換熱系數大,換熱效率高,使預熱助燃氧氣的換熱量占煙氣總熱量的40%左右。

(2)氣密性好,能保證助燃氧氣的壓力、溫度的穩定以及潔凈度。

(3)換熱器主體部分的用材應充分考慮使用的惡劣條件,保證高溫及化學腐蝕條件下的使用和換熱要求。

(4)換熱器采用特殊的應力分部結構,保證一個窯期的長期使用。

(5)換熱器結構緊湊、裝卸方便。

4.2 熱化學蓄熱技術

利用廢氣中H2O、CO2與燃料CH4發生水煤氣熱裂解反應生成CO和H2,然后再進入窯爐內燃燒。相當于給燃料預熱,同時提高火焰輻射能力。

4.3 余熱發電

我國玻璃熔窯余熱發電技術正在得到大力發展和成功應用,這為大型全氧燃燒玻璃熔窯余熱發電技術的研究開發提供了借鑒,和普通余熱發電技術相比,主要面臨的技術問題是:煙氣溫度高、煙氣量少(同等規模浮法窯的30%)、水汽含量高。

4.4 煙氣預熱配合料

全氧熔窯煙氣的排放位置與加料位置非常吻合,這就為利用煙氣預熱玻璃配合料創造了有利條件。普通熔窯煙氣離開蓄熱室的溫度為500~600 ℃,而全氧熔窯的煙氣溫度約為1200 ℃,因此對于煙氣必須進行余熱利用。可以實施配合料預熱技術,將配合料預熱到300 ℃以上,以達到節能環保的目的。配合料預熱技術是首先將配合料進行粒化,在進入熔窯熔化之前,充分利用煙氣余熱進行配合料預熱,促進配合料各組分間的相互反應,提高配合料受熱能力,加速玻璃熔制,減少玻璃熔化時間,從而達到減少能耗的目的。

秦皇島玻璃工業研究設計院針對玻璃配合料預熱和全氧燃燒玻璃熔窯的具體特點及要求,研究了兩種配合料預熱工藝技術:一種是利用盤管式換熱器對窯頭料倉中的配合料進行加熱的立式預熱器,另一種為能夠獨立完成預熱與投料兩種作業的篦式加熱器。

5 開發經濟、高效、可靠的現場制氧技術與裝備

造價低廉、制氧成本較小的現場制氧技術和設備是全氧燃燒技術的基本保證。一方面,針對不同的玻璃產品和生產規模,選擇合適的制氧技術和方案;另一方面,大力推進深冷空分技術和變壓吸附制氧技術的發展,大力推進空分用壓縮機及變壓吸附制氧用氣動蝶閥以及鋰基(LiX)吸附劑等關鍵設備和部件的研究開發,實現關鍵裝備的國產化,為開發經濟、高效、可靠的現場制氧技術與裝備奠定基礎。

無論是變壓吸附法還是深冷空分法制氧,其主要成本都是電。目前光伏發電等新能源技術日趨成熟,90%以上的光伏玻璃產自中國,60%以上的光伏組件產自中國,到2030年中國風光發電能力將達1600 GW,價廉清潔低碳的新能源電力在中國將普及。如果能夠使用新能源電力實現制氧,將有效地減少石化燃料的消耗,為碳達峰起到助力作用。

6 全氧窯爐DCS智能控制與能源管理系統

全氧窯DCS控制系統包括火焰控制、流量控制、溫度控制、窯壓控制、液面控制等多個方面,實現智能控制可以穩定生產工藝制度、優化燃燒熔制工藝、穩定產品質量、實現節能降耗,是先進工藝、綠色制造和管理提升的重要體現。

合理的玻璃熔制澄清制度是提高玻璃質量的重要保證。傳統的玻璃澄清工藝多采用與熔化溫度一致或比熔化溫度更高的澄清溫度,以促進氣泡的長大和玻璃液黏度的降低。降溫澄清工藝是指澄清溫度比熔制溫度低50~100 ℃,由此制得的玻璃中亞鐵含量、氣泡個數也相對較低,玻璃的質量更好。全氧燃燒熔制氣氛下采用降溫澄清方式,得到的玻璃中含水量小于恒溫澄清方式,且玻璃中亞鐵含量、氣泡個數也相對較低,但硫含量相對較高。對全氧熔制的料性較長的玻璃,適度降低澄清溫度,對改善玻璃澄清質量更有效。

能源管理系統可實現在信息分析基礎上的能源監控和能源管理的流程優化再造,實現能源質量管理、運行管理、動態監控管理等自動化和無紙化,有效實施客觀的以數據為依據的能源消耗評價體系,減少能源管理的成本,提高能源管理的效率,及時了解真實的能耗情況和提出節能降耗的技術和管理措施,向能源管理要效益。

7 原料的氧化還原控制

玻璃熔窯采用全氧燃燒技術后火焰空間氣體組分發生了較大變化,玻璃熔窯火焰空間水汽含量高達50%以上,玻璃含水量將從傳統的(300~400)×10-6上 升到(500~600)×10-6,水分對玻璃熔體氣氛產生了影響,使玻璃中Fe2+/ Fe3+比例受碳粉含率的影響規律不如空氣燃燒時明顯。在熔制普通浮法玻璃時,如仍采用通常的3.5%、4%的芒硝含率,全氧條件熔制的玻璃中氣泡數量較空氣熔制時多,但在玻璃出料成形時發現玻璃液的流動性變好。與空氣燃燒相比,全氧燃燒氣氛下玻璃的最佳澄清區向Redox數減少的方向偏移。因此在全氧燃燒條件下,可以適度降低碳粉含率、芒硝含率,以減少玻璃中的氣泡數量,提高玻璃質量。

如果全氧燃燒條件下玻璃配合料的氧化還原平衡調整不到位,澄清部的玻璃熔體可能存在微小氣泡,這時可以采用調節火焰氣氛或使用消泡技術的方法來解決,消泡技術是在窯爐火焰空間噴入一種特殊消泡液,它在調整玻璃液氧化還原特性的同時,減小玻璃液的表面張力,可以有效消除玻璃液面的浮泡。

8 火電結合的“混合熔爐”

隨著水電、光伏、風電等清潔能源的發展,現在很多省份實行優惠(或階梯優惠)電價,如某地最低谷電0.35元/kWh,最高尖電1.04元/kWh,電熔較天然氣熔化能源效率節約40%,為了充分利用谷電,盡可能多的使用綠色電能代替石化能源,從而實現玻璃生產的低碳排放。德國Horn公司推出了“混合熔爐”(hybrid furnace)的理念,混合熔爐是需要兩種形式的能源(電力和化石燃料)才能充分運行的窯爐。秦皇島院也積極地提出了開發“火電復合玻璃熔窯”的課題,以期實現降低生產成本,實現低碳排放的目的。如果采用電熔和全氧燃燒結合的熔化方式,無需蓄熱室、脫硫脫硝設施,在生產過程中降低能耗,減少污染物的生成,提高玻璃質量,從而達到玻璃熔窯的高效節能和低碳排放。與現有技術相比,投產后可以實現能耗降低20%~30%,產量提高15%,高性能玻璃優等品達到95%,煙氣中NOx和SO2濃度直接達到國家排放標準,生產每噸玻璃減少CO2排放0.2 t,無需末端治理的目的。

8.1 石化燃料減少時全氧窯爐在設計中需要注意的事項

(1)如果使用更多的電能,就需要更多的電極。如果這些電極廣泛地放置在窯底上方,則會破壞熔爐中的典型對流。必須有特別設計的電極和電極位置,以盡量減少干擾并盡可能保留典型的玻璃液對流。

(2)無論使用哪種燃燒方式,石化能源份額的下降都會降低碹頂和火焰空間的溫度。必須根據燃燒空間的變化和氣氛,合理選擇耐火材料。

(3)在燃燒空間中,多個全氧噴槍沿側壁的位置排列。可以通過相應地調整燃燒空間的氣流分布來精確地調節溫度分布。例如,對于高份額電力的混合熔爐,燃燒分布可以更多地向澄清區轉移,而熔化區的能量主要通過電極提供。該爐可以以高達50% 的電力運行,最低約為20%。與完全石化全氧窯爐相比,與熔化有關的二氧化碳排放量最多可減少50%。

(4)通過引入分隔墻將燃燒空間分隔開,從而阻止從較熱的澄清區到較冷的熔化輻射,從而有可能使用更多電力(高達80%)。來自澄清區燃燒的熱煙氣仍將(部分)通過配合料上方被引導至廢氣口(即設置靠近投料口的前排煙口)。當高溫煙氣在配合料層頂部流動時,熱氣體通過輻射和對流向冷配合料散發熱量,從而形成熱回收區。這降低了廢氣的溫度,并略微降低了熔化配合料所需的能量。

8.2 “混合熔爐”的優勢

(1)實現火電能源比例的相對靈活調節,可以實現生產成本的最低或碳減排效果的最佳。

(2)由于混合熔窯這項技術的靈活性,在實際生產時可以選擇不同的能源配比。這意味著整體電力份額可以從20% 變化到最高40% ,同時還保持火焰爐的基本原理。這將使生產企業在選擇使用能源上有了更大的靈活性。

(3)與完全使用化石燃料的縱火焰爐相比,與熔化相關的CO2排放(不包括配合料氣體中產生的CO2)最多可減少45%。是玻璃行業低碳技術的重要發展方向。

9 結語

隨著國家對玻璃行業實現碳達峰、碳中和要求和規范的逐漸落實,玻璃行業普遍使用天然氣、煤制氣和清潔電能的時代即將到來。基于降低生產成本和減少CO2排放的雙層考慮,實施并完善配合料預熱工藝,同時研究開發煤制氣全氧燃燒技術、火電混合全氧燃燒窯爐直至超級混合全氧窯爐(電能在玻璃熔化過程中的使用范圍為20% ~ 80%)對行業發展具有重要意義。