壓裂泵液缸螺栓斷裂失效分析與優化

張 維,周恕毅,雍 軍

(四川宏華石油設備有限公司成都研發部,四川 成都 610036)

0 引言

壓裂泵是頁巖氣壓裂作業中的關鍵設備,其液缸螺栓不僅承受整個液缸的重量,而且需承受柱塞運動過程中產生的拉力,液缸螺栓材料一般使用合金材料加工制作而成。螺栓在實際使用中,由于高強度經常在應力集中的部位如螺桿和頭部的過渡處或者螺紋根部出現斷裂失效[1],并且壓裂泵液缸螺栓維護更換周期較長,因此有必要對壓裂泵液缸螺栓的斷裂失效進行分析和計算,以提高產品的可靠性。

1 螺栓技術條件

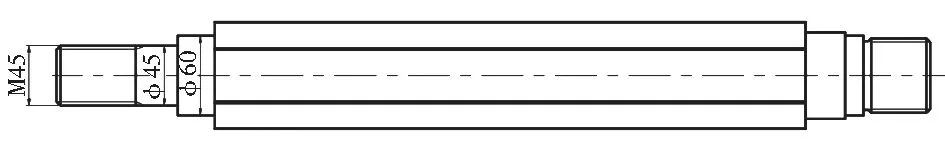

壓裂泵液缸螺栓結構如圖1所示,直徑d=φ45 mm和D=φ60 mm設計過渡臺階結構,螺紋尺寸為M45,螺栓材料為40 CrNiMo,為淬火及回火合金鋼,淬火溫度840~860 ℃,回火溫度540~630 ℃。

圖1 液缸螺栓結構型式

2 失效型式和斷口分析

現場使用過程中發現目前螺栓主要失效形式有以下兩種,其中第二種發生概率最大,見圖2和圖3所示。

圖2 螺栓螺紋處斷裂 圖3 螺栓截面變化臺階處斷裂

(1)從螺栓螺紋根部斷裂。

對斷裂螺紋進行斷口分析,得出斷裂的主要原因是車制螺紋過程中產生的微裂紋。

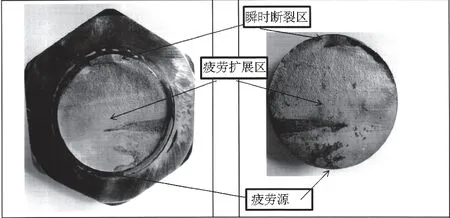

(2)從螺栓截面變化臺階處疲勞斷裂

對斷裂螺紋進行斷口分析,得出該斷口為疲勞斷口,疲勞源為線性疲勞源,整個斷口分為三部分:1)疲勞源區,為線性疲勞源;2)疲勞擴展區,可見明顯的貝殼紋線;3)瞬時斷裂區,這是最后斷裂區域,見圖4所示。

圖4 疲勞斷口分析

3 分析與優化

3.1 螺栓強度校核

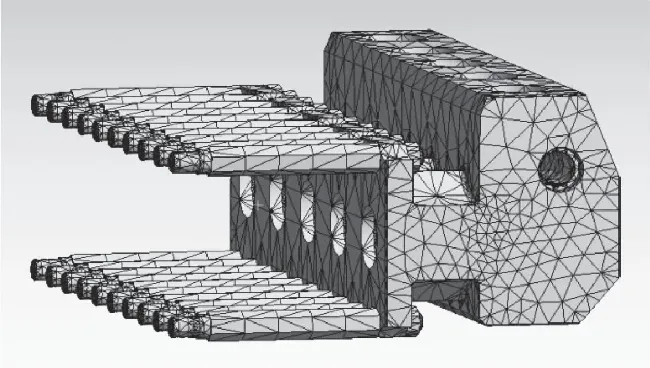

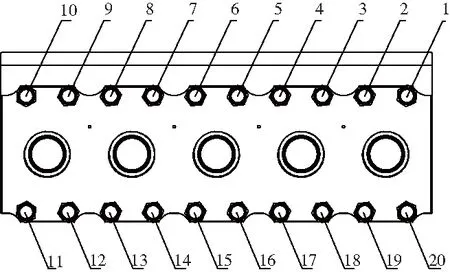

(1)采用有限元方法進行計算,模型和網格劃分見圖5,計算螺栓編號見圖6。

圖5 液缸連接螺栓模型

圖6 螺栓編號

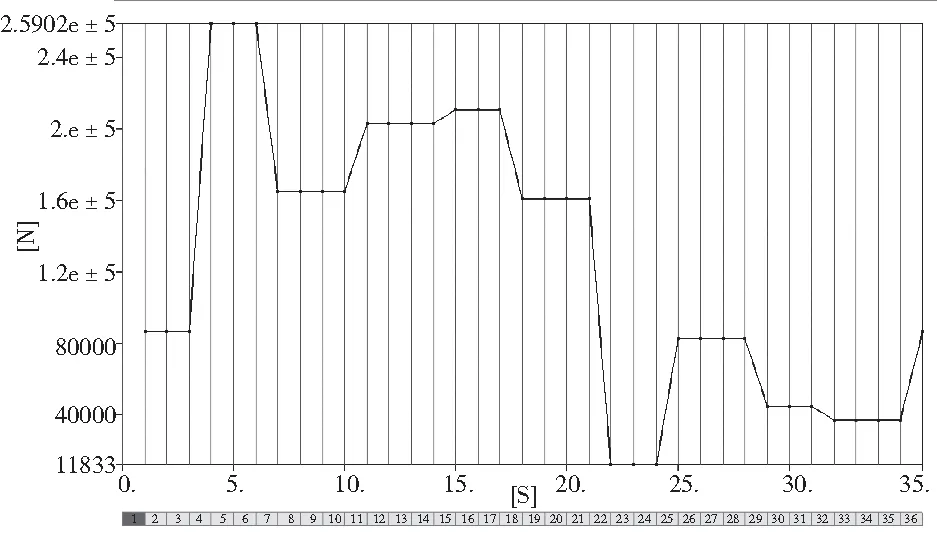

(2)加載:將螺栓端部固定;對液缸每個缸施加周期性載荷(額定工況下柱塞力),一個加載周期平均分成36步。

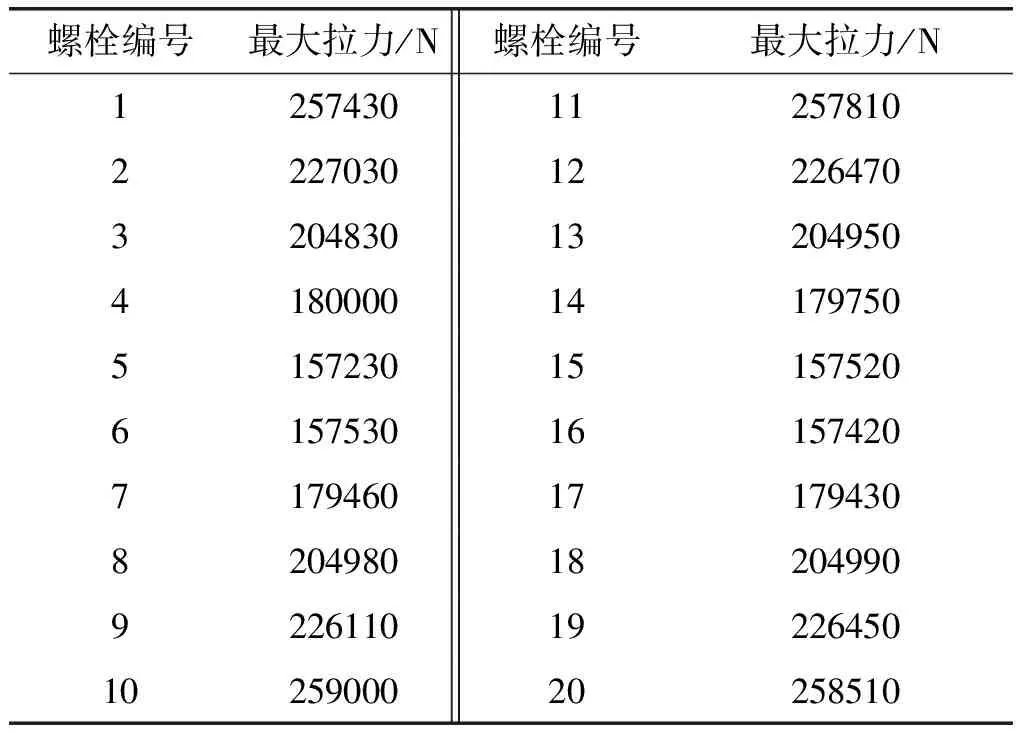

(3)計算結果見表1:兩端4個螺栓受力最大,中間螺栓受力最小,其中第10號螺栓受力最大,其一個周期內的受力分布趨勢見圖7,因此采用螺栓最大載荷259000 N來進行螺栓強度校核。

表1 各螺栓受到的最大拉力

圖7 第10號螺栓一個周期內的拉力

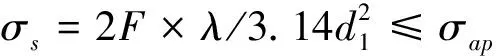

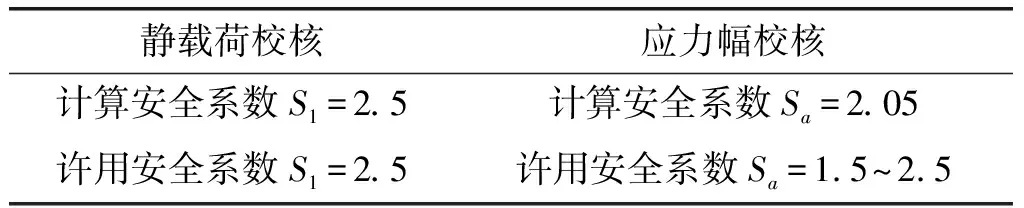

按照機械設計手冊[2]推薦公式進行緊螺栓的的靜載荷校核和應力幅校核。

靜載荷校核:F0=F″+F

F″=KF

σlp=σs/S1

σap=εKtKuσ-1t/KaSa

式中:F0—螺栓最大拉伸力,N;F″—螺栓的剩余預計力,N;F—軸向載荷力,N;σ1—計算應力,MPa;d1—螺栓小徑,mm;K—殘余預緊力系數;σlp—許用拉應力,MPa;σs—螺栓屈服強度,MPa;S1—靜載荷安全系數;σs—應力幅,MPa;λ—相對剛度;σap—許用應力幅;ε—尺寸系數;Kt—制造工藝系數;Ku—受力不均系數;σ-1t—抗疲勞極限數;Ka—缺口應力集中系數;Sa—應力幅安全系數。

材料40 CrNiMo的σb=1050 MPa,σs=980 MPa;螺栓軸向的載荷力259000 N;K=0.6;d1=41.752;λ=0.25;ε=0.58;Kt=1;Ku=1;σ-1t=460 MPa;Ka=5.5,螺栓校核結果如表2所示,因此螺栓設計滿足使用要求。

表2 螺栓校核結果

3.2 優化措施

根據前面螺栓的斷口分析,螺栓失效形式主要為臺階處的疲勞損壞,因此需進一步提高臺階處的疲勞安全系數;按照機械設計手冊[3]恒幅不對稱循環疲勞強度計算公式,在不改變負載工況和材料性能的前提下,可以通過以下方法提供螺栓的疲勞安全系數。

恒幅不對稱循環疲勞強度計算公式:

nσ=σ-1/(Kσσa/εσβσF+ψσσm)

式中,σ-1—疲勞極限;Kσ—有效應力集中系數;εσ—尺寸系數;βσ—表面系數;ψσ—不對稱循環度系數;σa—應力副,MPa;σm——平均應力,MPa。

(1)減少有效應力集中系數Kσ

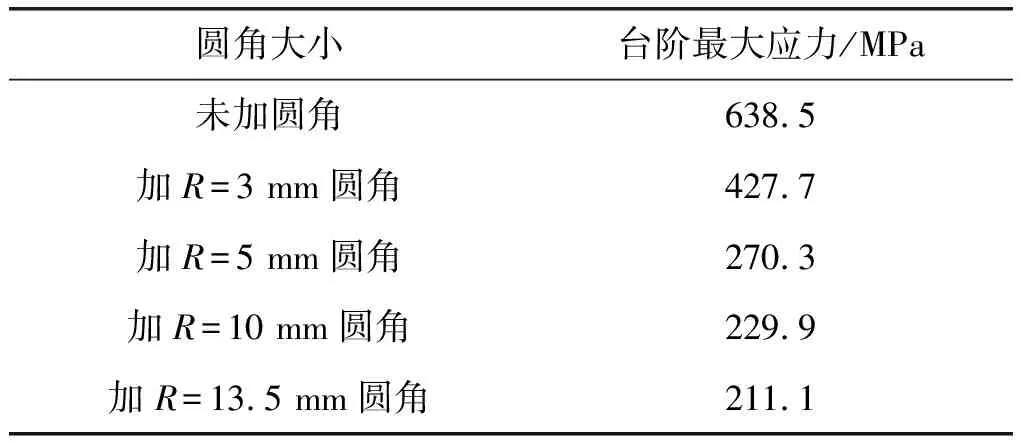

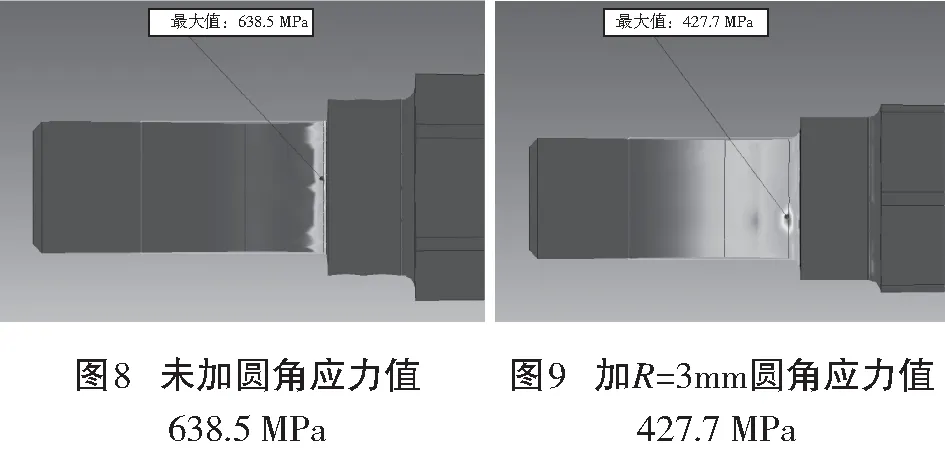

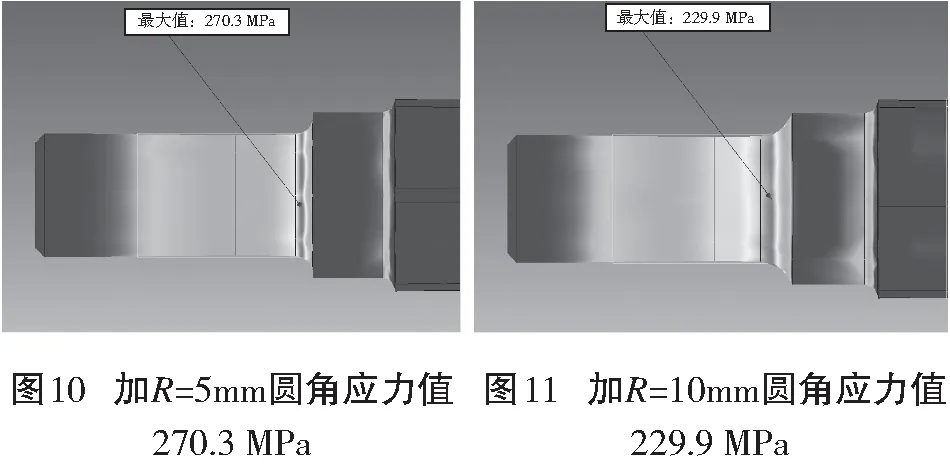

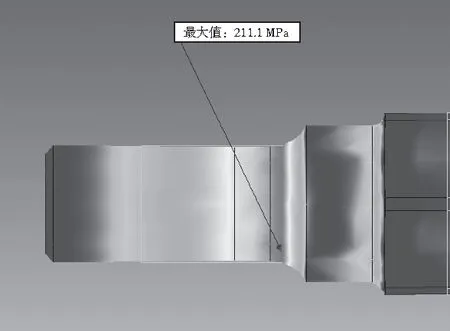

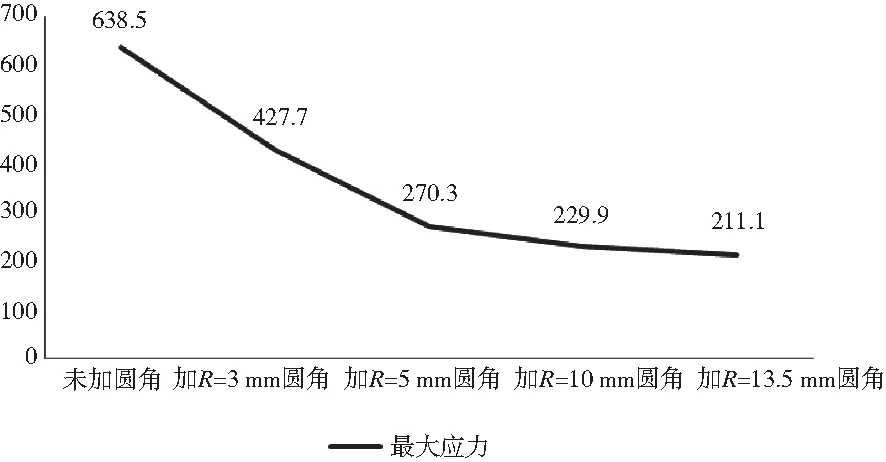

利用有限元仿真分析臺階圓角對螺栓受力的影響,見圖8~圖12和表3。

表3 臺階處的應力集中分析

圖12 加R=13.5 mm圓角應力值211.1 MPa

仿真結果中的最大應力值位置與機械設計手冊[3]中圖40.4-61描述一致,并且對比仿真數據和機械設計手冊曲線數據:應力集中系數Kσ與大小端直徑D、d和過渡圓角R有關,由于大端直徑除以小端直徑為60/45=1.33,隨過渡圓角的增大應力集中系數Kσ隨之減少,當圓角半徑除以小端直徑的數據達到0.2以上,應力集中系數Kσ趨于平緩,約為1.4,臺階處圓角對應力集中的影響見圖13。

圖13 臺階處圓角對應力集中的影響

(2)增加尺寸系數εσ

尺寸系數與零件外形尺寸有關,隨著零件直徑的增加而減少。

(3)增加表面系數βσ

表面系數與零件表面加工狀態、表面腐蝕狀況、表面強化狀況有關,通過降低螺栓表面粗糙度、涂抹防銹脂、利用高頻淬火、氮化、滲碳、噴丸強化、滾壓等方式增加螺栓的表面質量系數。

(4)減少不對稱循環度系數ψσ

不對稱循環度系數與零件表面狀態有關,拋光、磨削、車削、熱軋、鍛造等加工方法不同,不對稱循環度系數也不同,其中拋光數值最大,鍛造數值最小。

4 建議與改進效果

1)對于螺栓螺紋根部斷裂型式,由于裂紋主要原因為車制螺紋過程中產生的微裂紋,可通過改變制造工藝,將車制螺紋改成滾制螺紋,以提高螺紋的加工質量。

2)對于螺栓截面變化臺階處疲勞斷裂型式,可通過增加臺階過渡圓角,以減少應力集中系數;在圓角處增加滾壓、滲碳、噴丸強化等措施以增加表面系數;增加尺寸系數;減少不對稱循環度系數等措施來提高疲勞強度安全系數,從而提高液缸螺栓的疲勞壽命。

3)通過以上兩種優化改進措施,此結構的壓裂泵液缸螺栓在現場連續使用1000 h后不再出現疲勞斷裂的情況,顯著提高了螺栓的疲勞壽命。