船用T型材自動焊接生產線的設計與應用

汪彥鈞

(中船第九設計研究院工程有限公司, 上海 200063)

0 引 言

船用T型材構件在船舶建造中起著關鍵作用,其用量可達整體用鋼量的20%左右,其生產效率和質量直接影響到船體建造的速度和水平。為能大批量、優質高效、綠色環保地生產T型材構件,需配置專用的焊接生產線。然而,目前T型材焊接生產線配置到位的船廠并不多,有些船廠即使有相關配置,也存在自動化程度不足、生產線無法與車間制造執行系統(Manufacturing Execution System,MES)聯通等問題,仍處在機械化和半自動化水平,制約了企業效率提升和產業鏈資源整合。推動T型材自動化焊接生產線的應用,對于船舶工業實現精益生產和管理,向智能制造轉型升級而言具有重要意義。本文以某大型船企建造的T型材自動焊接生產線為例,簡要介紹其設計和應用情況,供相關人員參考。

1 項目概述

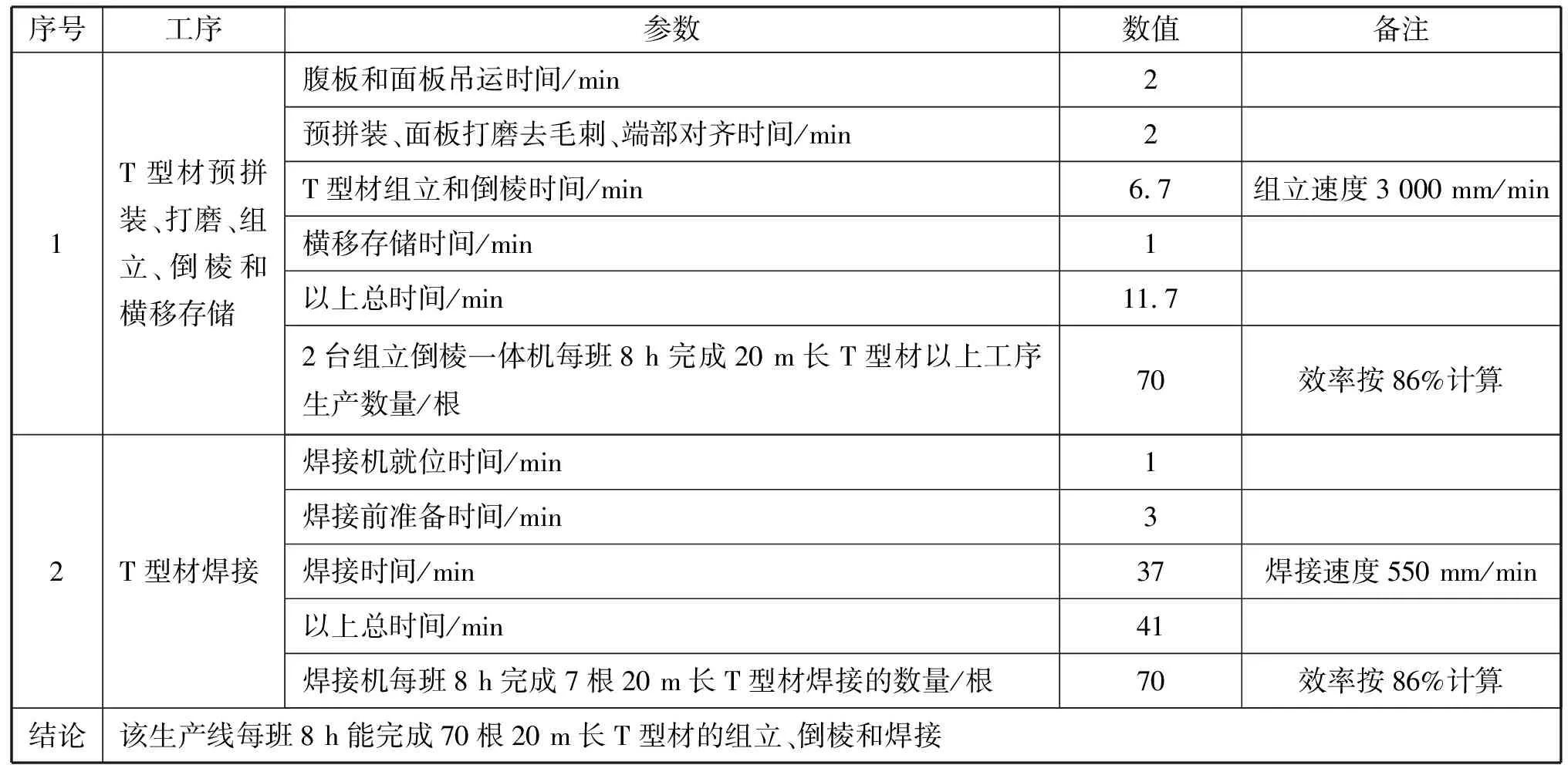

該T型材自動生產線生產的產品的技術規格為:面板寬度90~400 mm,厚度10~38 mm,腹板高度180~800 mm,厚度7~25 mm;T型材長度3 000~20 000 mm,材質為船用A級、B級、D級鋼及AH32、AH36、DH32和DH36。船用T型材典型產品見圖1。

圖1 船用T型材典型產品

以上規格的T型材涵蓋絕大多數船型修造需求,既能滿足船廠自身船舶產品配套的需求,又可為其他船廠提供外協服務,生產線使用率較高,可有效提高企業的整體生產效率和經濟效益。

2 工藝設計

設計以圍繞現有設施進行規劃、工藝流程簡捷順暢、運輸路線短和整體布局緊湊為原則。考慮作業條件、上下道工序銜接和施工節拍,發揮機械效能,減少勞動負荷,提高生產自動化程度。

2.1 生產工序與過程

生產工藝流程為:將切割好的面板和腹板分別放在托盤內,運至上料區→平吊至輸送輥道和腹板托架上→面板對中和腹板翻轉90°預裝配→端部對正裝配、定位點焊和面板倒棱→橫移儲存→吊運至焊接平臺對正夾緊→門式焊接機焊接T型材→焊后檢修→吊運至矯直機矯正→吊至整理區裝托盤→重復以上過程,循環生產。

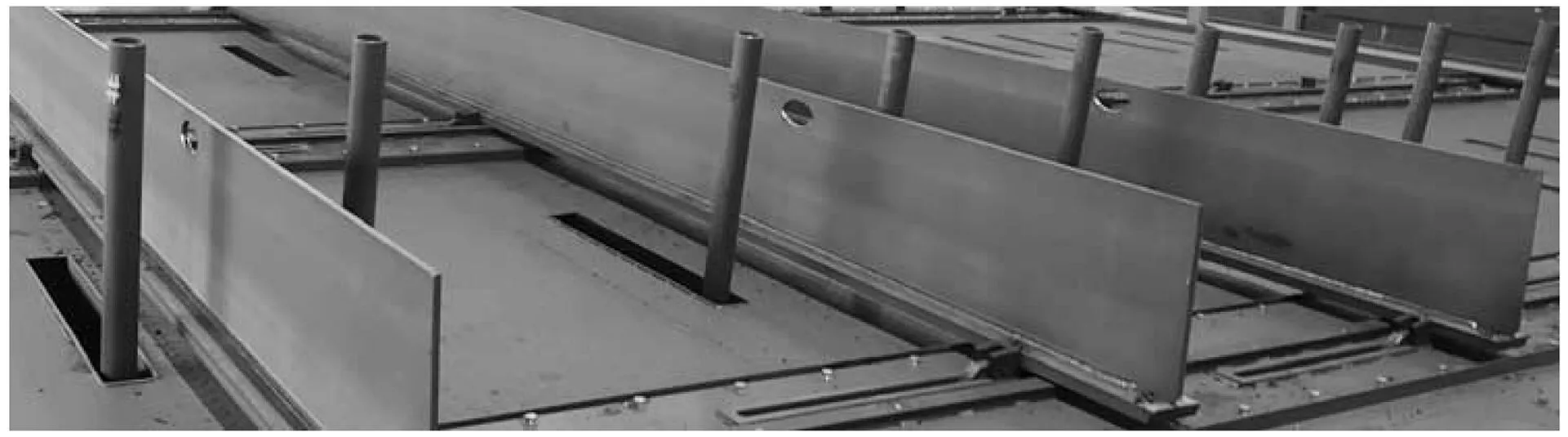

該生產線布置在車間168.0 m×14.5 m區域內,其總布置圖見圖2,建設完成之后的整體概貌見圖3。

注:1為定位焊輸送輥道; 2為面板定位裝置; 3為腹板定位裝置; 4為組立倒棱一體機;5為橫移出料裝置; 6為焊接平臺夾緊裝置; 7為焊接平臺翻起機構; 8為14電極自動門式焊接機; 9為立式矯正機圖2 T型材自動焊接生產線總布置圖

圖3 T型材自動焊接生產線概貌

2.2 生產節拍與產能

該自動生產線采用工位制節拍化生產模式,以工位為作業組織單元,按節拍化均衡生產的方式,以流水式作業組織生產,達到提高效率、提升品質、穩定和有序生產的效果,適應當前精益生產模式的發展形勢。

按生產綱領和物量分解,工廠年T型材消耗量為3 000 t(30 000根),兩班制,年工作日為250 d,日型材消耗量為120根。生產線節拍和產能計算結果見表1。每天工作2班的日型材生產量為140根,滿足日型材消耗量120根的要求。

表1 生產線節拍和產能計算結果

3 各工位組成及技術參數

該T型材自動生產線包括面板上料、腹板上料、T型材裝配和面板倒棱、T型材裝配后的橫移儲存、T型材焊接和T型材矯正等6種工位。

3.1 面板上料

面板上料2個工位分別完成2組面板的對正和輸送。每個工位各有20 m輸送輥道1套、面板定位裝置5套。面板進入輥道之后,按定位裝置預先設定好的導向對中輪進行定位,氣缸夾緊自動對中。面板上料工位定位裝置見圖4。

圖4 面板上料工位定位裝置

3.2 腹板上料

腹板上料2個工位分別完成2組腹板的儲存、90°翻轉和T型材的預拼裝。在同一工位中,一側為旋轉系統,另一側為托料架和翻轉系統。當面板上料定位好之后,旋轉系統臂自動旋進90°(見圖5a),翻轉系統臂翻轉90°(見圖5b),通過電磁鐵吸附,將吊放在托料架上的腹板翻起,自動豎立并對中落在面板上,完成T型材預拼裝,同時雙側的臂對腹板起到定位扶持的作用。圖5c為腹板定位裝置設備實物。

圖5 腹板上料工位定位裝置

3.3 T型材裝配和面板倒棱

裝配和面板倒棱2個工位分別完成2組T型材的精確裝配、定位點焊和面板倒棱。每個工位各有1套組立倒棱一體機(見圖6),裝配速度為500~6 000 mm/min,倒棱圓弧R

≥3 mm。

圖6 T型材裝配倒棱設備

組立機是一種在大批量生產中對形狀比較簡單而規則的產品或部件進行機械化組裝的專機,整個組裝和定位焊過程由可編程序控制器全自動程序控制,定位焊縫長度、焊接速度、間隔距離和兩焊縫之間的空程移動速度可預先設定,定位焊過程可自動完成。

組立機輸入輥道配有多組定位機構,對面板和腹板再次粗定位校準,在組立機內部,上端有4組腹板定位裝置,下部有4組面板定位裝置,一側機械聯動精確定位,另一側液壓迫近,根據腹板和面板的寬度自動調整對中,上托輥與輸入輥同平面,下壓輥將腹板下壓緊貼在面板上,確保組立的精度。

定位點焊采用1套OTC CPVE500(S-2) 數字式氣體保護焊焊接電源,點焊裝置端部導向輪在彈簧的作用下始終跟隨焊縫,保證焊絲一直對著焊縫進行點焊。焊槍由氣缸伸縮帶動進入焊接位置,2把焊槍同時起弧,自動進行點焊。

面板倒棱機用于進行毛邊修理和銳邊倒鈍,其2對主壓輥構成一個與面板尺寸相匹配的型腔,通過液壓缸使每對主壓輥保持一定的相對壓力。當面板在輸送輥和主壓輥輸送下按一定速度通過型腔時,由于型腔的4個角有小圓角過渡,面板4個角受擠壓力影響也會出現銳角變鈍、毛刺脫落,達到倒棱成R型的效果。

組立定位點焊速度與倒棱修邊的速度相匹配,進行聯動控制。

3.4 T型材裝配后的橫移儲存

橫移儲存2個工位完成T型材的緩沖儲存和工序轉移。每個工位包括20 m輸出輥道和橫移出料裝置各1套。橫移出料裝置為6組采用大排鏈傳送的平行移料機,一端通過鉸軸連接,另一端通過油缸頂升,當組立裝配好,倒過棱的T型材需要橫移時,平行移料機升起110 mm,將工件送出輥道并儲存,每工位緩沖儲存量不少于7根。

3.5 T型材焊接

T型材焊接3個工位,包含1套焊接平臺和1套14電極門式自動焊接機,用于完成T型材的雙邊焊接。焊接平臺長66 m,在長度方向上可同時放置3根長工件,在橫向上可放置7根工件,一次性可放置21根最大工件。

若不加約束,在自由狀態下焊接T型材角焊縫,會因焊縫與梁斷面重心線不重合、焊縫縱向收縮等引發彎曲變形,型材上拱,此時為控制變形,需設置夾緊裝置。該夾緊裝置為橫向布置的7組液壓夾緊機構(見圖7),平臺縱向間隔3.0 m/2.5 m/3.5 m,共布置21組夾緊裝置,對T型材進行自動夾緊定位,固定在焊接平臺上。另外,在焊接平臺上內藏6組翻轉機構,焊接完畢之后翻起,防止焊后T型材松開夾緊裝置時翻倒。

圖7 焊接平臺夾緊與防倒裝置

門式焊接機是一種焊機變位機械,主要功能是實現焊接機頭的水平移動和垂直升降,使其達到施焊部位,在大型焊件焊接或無法實現焊件移動的自動化焊接場合使用。本線配置14電極門式自動焊接機(見圖8),由導軌底座、龍門臺架、焊接系統、除塵系統和電控系統等組成,沿工件長度方向運動,完成型材縱向水平角焊的焊接。

圖8 14電極門式自動焊接機

焊接方法為雙面單弧單絲CO氣體保護焊,將14臺OTC產CPVE630G數字焊機放置在行走龍門架第一層平臺上,將焊絲桶及送絲機構、除塵系統放置在第二層平臺上,通過送絲軟管與焊槍連接,可同時焊接7根T型材,單道焊腳高度為4.5~8.0 mm,焊接速度為100~2 000 mm/min。焊槍上方裝置集煙管道,對焊接煙塵進行收集之后,集中除塵凈化。

由于T型材結構形式已確定且焊縫較長,焊槍位姿的選擇只需保證焊縫成形即可,調試時確定合適的位姿即可將其作為不變量保留在程序中。自動焊接機工作時,輸入型材數量和規格,焊槍自動移動到相應水平位置并調整到焊接高度,如因型材尺寸偏差,可通過手動微調機構進行對正。

焊縫跟蹤采用接觸式伺服跟蹤器(見圖9),其跟蹤頭的指針(叉狀)浮貼靠在T型材腹板和面板兩側,對焊縫位置變化進行實時跟蹤,將其左右/上下的位置偏差數據(靈敏度±0.2 mm)傳遞給跟蹤頭內的傳感器,通過控制器驅動伺服移動體,實時調整焊槍上下和左右位置;跟蹤器還具備自動尋位功能,在自動模式下焊槍會自動尋找焊接起始位置,啟動按鈕直接焊接,過程中無需人工干預。控制系統可儲存焊接工藝參數,可根據不同工藝參數隨時調用。

圖9 接觸式伺服跟蹤器

3.6 T型材矯正

T型材矯正工位完成T型材的面板角變形、上拱和旁彎矯正。矯正機設備由廠方提供,無需另行設計,此處不作贅述。

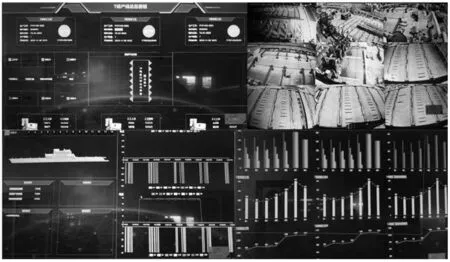

4 管理系統平臺

生產線集控中心設有管理系統平臺,為整條生產線提供信息化管理方面的數據,為船廠智能制造提供數字化基礎,其功能包括:

1) 經由現場地面操作站的工控電腦,以以太網方式,通過傳輸控制協議(Transmission Control Protocol,TCP)/網際協議(Internet Protocol,IP)通訊,采集現場設備可編程邏輯控制器(Programmable Logic Controller,PLC)的實時數據并將其上傳至平臺,監控生產線上各工位設備的狀態;

2) 接收由上級企業資源計劃(Enterprise Resource Planning,ERP)或MES下發的、或集控室現場輸入的生產計劃工單之后,基于設定的工廠工藝模型對生產工單進行解算,進行生產作業管理和生產節拍協調;

3) 對生產線上的產品進行追溯。整條T型材裝焊生產線在其產線入口和出口處,以及線上部分需人工操作行車吊運工件的地方,通過手持掃碼槍掃描二維碼/條形碼的方式獲取物料信息,或掃描存在故障時人工錄入,并與管理系統平臺進行實時通信,與生產作業計劃進行對比,確保生產物料規格在整個生產過程中準確無誤,完成物料從上線到下線的生產跟蹤管控和質量安全保障。

4) 進行設備臺賬管理,并對生產線各類數據進行統計分析,生成設備使用效率清單,并根據設備使用情況推薦維護保養計劃。

5) 進行生產數據統計,提供消耗原料、能耗、良品廢品、設備損耗、人員配置和生產線效率數據等方面的曲線或表格,并將數據轉化為各種數據格式,提供給其他生產管理系統。

生產線管理系統平臺與外部網絡及現場設備系統的關系見圖10。生產線管理系統平臺采用對生產線上工位群信息進行集中管理的工作模式,布置在集中控制大屏顯示區(見圖11)。前期為保證工廠正常安全生產,僅用于生產線物流系統、各工位工作狀態的監視和報警中,同時可下達停機指令,實現各工位設備出現故障時的急停。后期隨著生產線的成熟使用和整體管理水平的提升,也可擴充遠程操作等功能。

圖10 生產線管理系統平臺與外部網絡 及現場設備系統的關系

圖11 生產線管理系統平臺顯示屏

5 結 語

本文所述T型材自動焊接生產線已在船廠正式投產使用,相比建設前采用的半自動化生產,T型材平均約5萬m/月,日均完工1 800 m的產能,采用該生產線后物量得到明顯提升,已達到6萬m/月,日均完工2 400 m,同時產品的性能達標,滿足船舶與海工行業產品驗收要求,具有很強的實用性,能取得良好的社會和經濟效益。

該項目實現了生產線的自動化和數字化,相關技術在國內處于領先水平,但受制于周邊配套設施和投資規模,離更高要求的智能化仍有很大距離。例如零件上料和組立裝配之后緩存工件移至焊接平臺,都需人工吊運,轉換生產不同規格尺寸工件時需重新手動調整定位對中裝置和倒棱壓輥等設備,對工人的專業化程度要求很高。建議從以下幾個方面加強:

1) 提高材料預處理與備料工序的自動化和數字化程度;

2) 采用先進的起重輸送機械,并在工位區間配置專用的區域性起重運輸設備和傳送帶,組成立體運輸網絡;

3) 更大程度地利用各種具備人工智能的高級傳感器,借助計算機軟件系統、數據庫和專家系統,使設備具有識別、判斷、實時檢測、運算、自動編程、參數優化和記憶調用等功能,簡化或部分取代操作人員工作;

4) 在必要工位設置焊接機器人工作站,提高生產線的柔性。