高鐵橋梁沉降位移變形病害整治技術研究

水晶明

(中鐵二十五局集團第二工程有限公司 江蘇南京 210046)

1 工程概況

白臘寨2#四線大橋處于白臘寨四線明硐與營盤山隧道之間,橋長265.28 m,最大墩高37 m。橋上線路為四線變三線,設計采用(1×24+1×32+6×32)m連續梁。4#~5#墩樁基按摩擦樁設計,其余墩按柱樁基礎設計。橋址區斜坡較陡,砂巖夾泥(頁)巖全風化帶厚度較大。受近幾年降雨量增大尤其是雨季長時間持續降雨的影響,斜坡覆土及基巖全風化帶容重增加、力學強度降低,加之人工棄土和攔石墻加載的不利影響,攔石墻與橋梁范圍巖土體(覆土及砂巖夾泥巖全風化帶)產生向右側的蠕動變形(未形成滑動面),進而推擠橋梁承臺向右側偏移。經一年坡面及橋梁監測數據顯示,期內發生了30~40 mm的橫向位移;3號墩墩頂豎向下沉20~30 mm,同時3號墩附近出現梁底裂紋、掉皮、支座灌漿層開裂等病害情況。橋址地形及地質構造如圖1所示。

圖1 橋址地形及地質構造

2 整治施工總體步驟

為防止邊坡在雨季繼續發生周期性蠕變累積對橋梁安全造成不利影響,應在下一個雨季前實施完成綜合整治,徹底阻止病害繼續發展,確保鐵路長期運營安全。

(1)為預防坡體蠕變及3號墩側臨時樁基開挖期間的擾動引起3號墩產生較大幅度沉降危及梁體和運營安全,首先對3號墩梁體進行適度頂升,為后續整治過程中可能出現的擾動預留變形富裕量。

(2)3號墩第一次頂梁完成后,在3號墩兩側施工8根臨時支撐柱用樁基(永臨結合),安裝鋼管混凝土支撐柱排架,并采用千斤頂與梁部頂緊,使新增支撐柱與3號墩共同受力。

(3)利用3號墩側新增的8根臨時樁基對承臺幫寬包護,對3號墩基礎進行加強。

(4)對梁體進行整體頂升,更換支座上墊板并解除2~7號墩橫向約束,橫向調整梁體回位,釋放梁體應力應變,為邊坡施工時墩臺變形預留冗余度。

(5)對邊坡進行加固整治,阻止蠕變繼續發生。

(6)邊坡整治完成后,對連續梁進行整體頂升及橫向二次糾偏,使梁體及軌道線形盡量恢復至設計狀態,并對梁體裂紋、掉皮、支座灌漿層開裂等細小病害進行修補。

3 病害整治關鍵施工技術

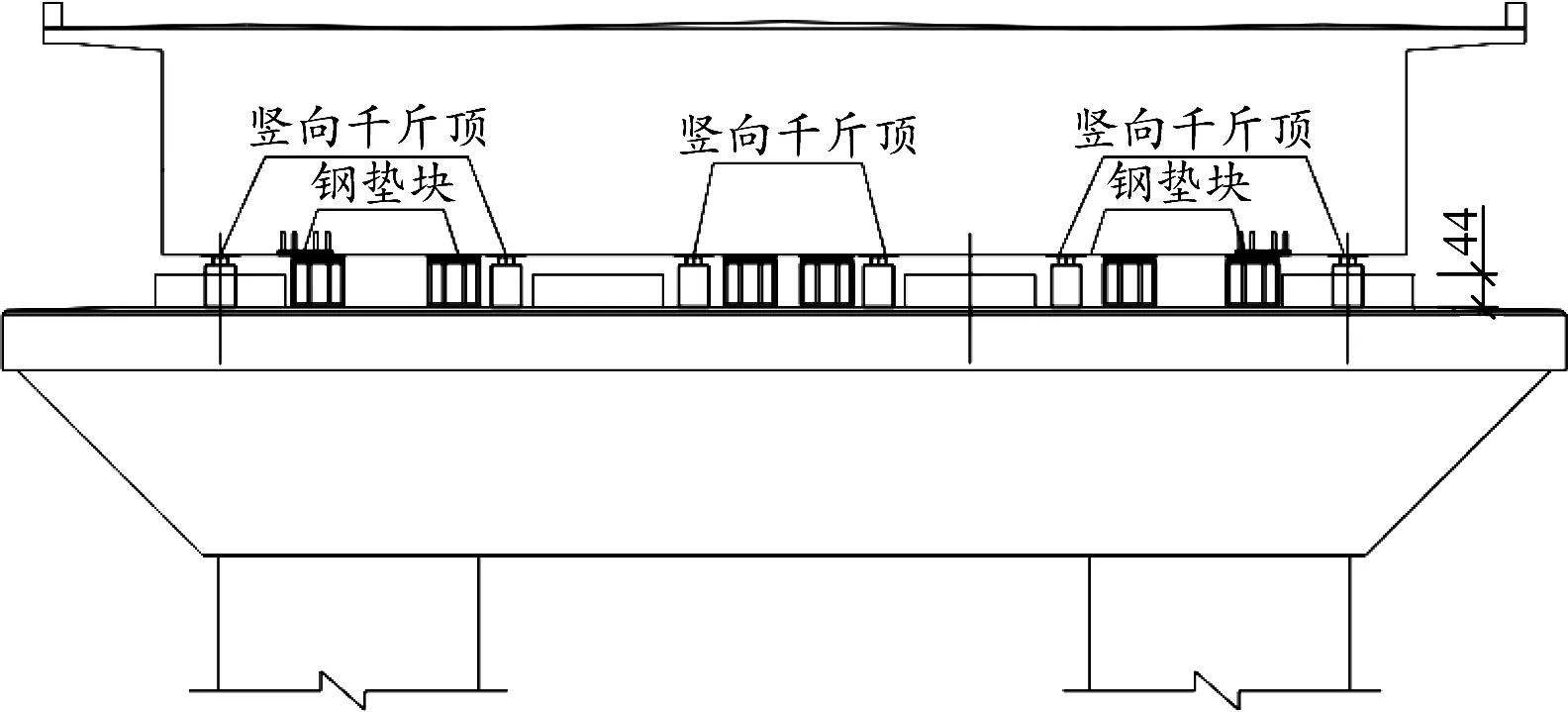

3.1 梁體臨時頂升

在3號墩臨時支撐方案施工前,先對3號墩支座進行頂升,消除大部分支座沉降引起的梁體不利受力情況,為后續整治過程中可能出現的擾動預留變形富裕量。根據目前觀測的沉降量(20~24 mm),以及橫向支座限位擋塊的高度 (35~50 mm),確定初步頂升20 mm。3號墩梁體頂升后,在梁體底部抄墊鋼支撐,防止意外落梁[1]。采用鋼墊塊進行臨時支撐,在梁底設置鋼墊板,墩頂設置鋼墊塊,鋼墊塊和鋼墊板之間設置聚四氟乙烯滑板。臨時支撐布置如圖2所示。

圖2 臨時支撐布置

3.2 3號墩支撐排架技術方案

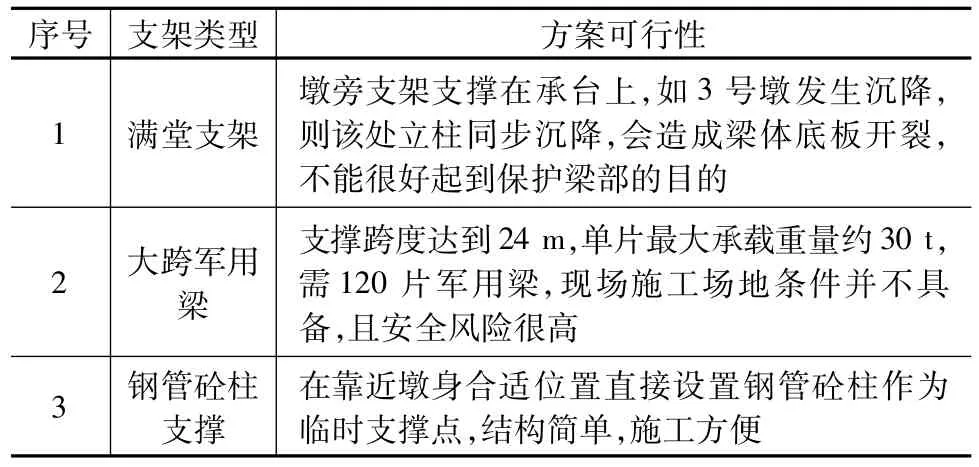

3號墩附近設置臨時支撐,防止3號墩發生意外落梁危及梁體和運營安全。該臨時支撐需要滿足三個條件:一是足夠的承載能力和剛度;二是合理的位置;三是支架基礎距離既有樁基需有合理凈距。支架方案選型見表1。

表1 支架方案選型

在承臺附近選取支撐點雖然對梁體受力有利,但基礎距既有樁基太近,基礎施工對既有樁基礎影響巨大,需在兩者之間尋找合適位置。根據地質最新評估資料,在距既有樁基3.7 m凈距(2.5倍樁徑)設置臨時支墩可行,具體方案如下:

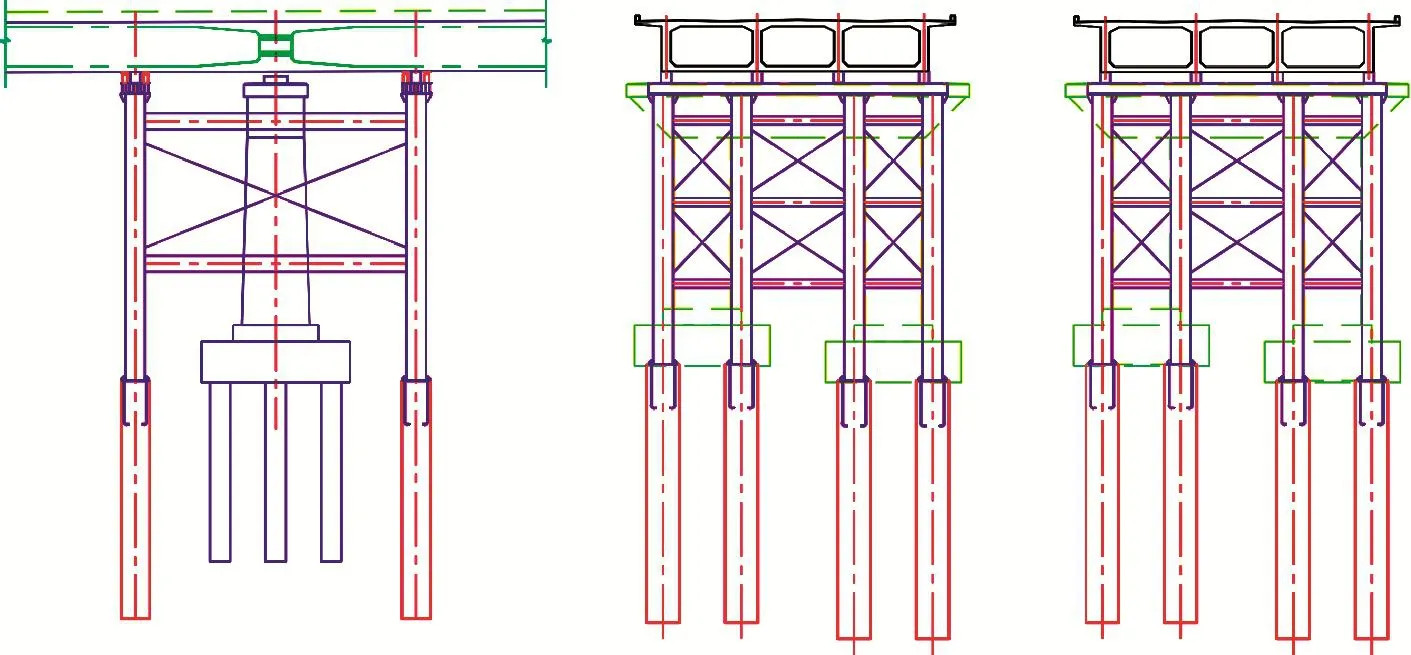

設置8根φ1 200×10 mm鋼管,內填C40微膨脹混凝土,墩縱向設置兩層φ900×10 mm鋼管連接,橫向設置3層φ500×10 mm連接,并設置型鋼剪刀撐,保證臨時墩穩定性。在橫梁上對應箱梁腹板位置設置臨時支點,并在臨時支點前后側布設千斤頂。臨時墩采用1.75×2 m挖孔樁基礎,挖孔樁基礎在病害整治完成后作為3號墩永久基礎。在挖孔樁上設置深部位移監測裝置,進行深部位移監控。臨時支點和千斤頂上方設置聚四氟乙烯板,保證梁體可自由變形,避免對臨時支墩產生縱橫向力等不利影響。支架布置如圖3所示。

圖3 臨時支撐排架布置

3.3 橋墩基礎幫寬加固

地質補勘揭示因差異風化,3號墩樁端以下的強(全)風化夾層局部有增厚現象,厚7.0 m,距離樁端最小距離約1 m,地表水沿破碎巖體下滲后導致樁端下伏強(全)風化砂巖夾泥巖、頁巖進一步軟化,可能會產生塑性流變或壓縮。因此,對3號墩基礎采取幫寬加樁措施。

利用既有承臺四周1.75×2 m臨時支撐挖孔樁,植筋幫寬承臺,輔助既有橋墩基礎共同受力,抑制沉降。挖孔樁按 1、3、5、7和 2、4、6、8分兩批施工,如圖4所示。

圖4 基礎幫寬加固斷面示意

3.4 箱梁頂升糾偏

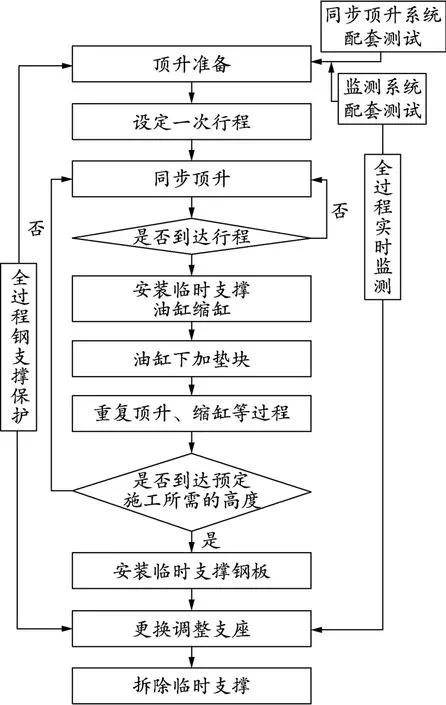

(1)頂升流程

頂升流程如圖5所示。

圖5 頂升流程

(2)頂升控制系統

采用PLC計算機液壓同步頂升控制系統。通過稱重由液壓千斤頂精確地按照橋梁的實際荷重,平穩頂舉梁體,使頂升過程中橋梁受到的附加應力下降至最低,同時液壓千斤頂根據位置進行分組,與相應的位移傳感器(光柵尺)組成位置閉環,以便控制橋梁頂升的位移和姿態,同步精度為±0.1 mm,確保頂升時梁體結構安全[2-5]。

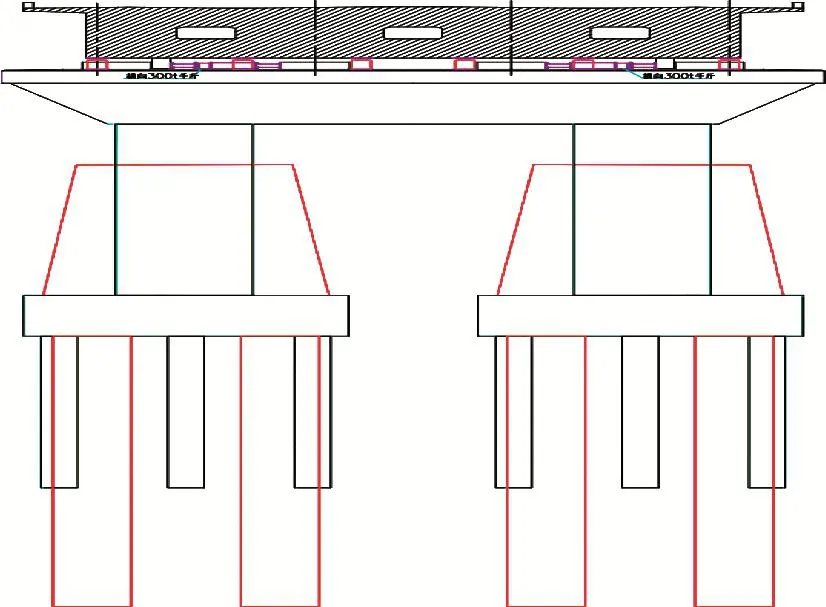

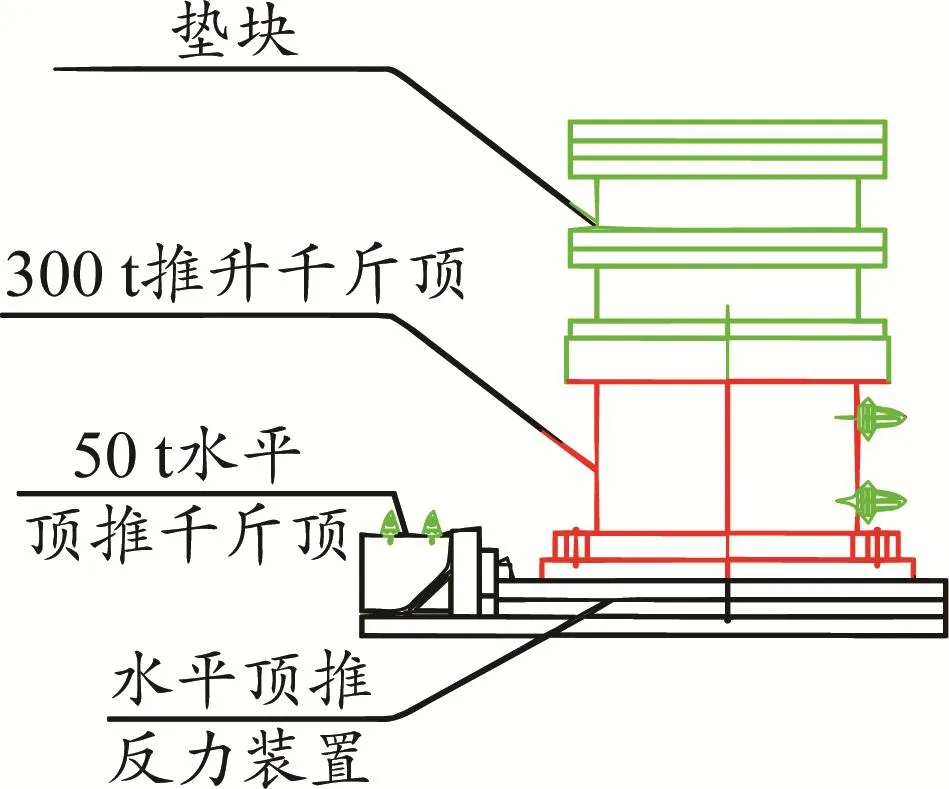

根據梁體結構及支座布置位置,在每孔簡支箱梁單側布置4臺豎向頂升及橫移一體裝置,在每孔T梁單側布置1臺豎向頂升及橫移一體裝置,每組設1個位移監控控制點。頂升安全儲備系數不小于1.6。頂升橫移裝置構造如圖6所示[6-10]。

圖6 頂升橫移裝置構造

(3)頂升反力基礎及頂升上部支撐點

利用原橋墩頂部作為豎向頂升千斤頂反力基礎,墩柱頂面用砂漿找平并墊20 mm厚鋼板作為下支撐點;梁底部用20 mm厚鋼板墊平作為整體頂升千斤頂上支撐點。通過支墊厚鋼板增大千斤頂對梁底和橋(墩)臺混凝土的接觸面積,確保強度安全系數大于1.5,避免應力集中對梁底造成破壞。頂升橫移一體裝置下部鋼板與橫向水平千斤頂連接為整體,下部鋼板作為水平頂推的反力結構[11]。

(4)同步頂升監測系統布置

同步頂升前,采用拉線式位移傳感器安裝在支座兩側位置處,每個支座處安裝1個傳感器。頂升前先對監控點高程及平面坐標的原始數據進行測量記錄,以便及時掌握高程變化情況。為避免上部結構因受力不均勻和頂升不同步造成的豎向變形超出現狀橋梁撓度,必須保證每墩臺的所有千斤頂同步頂升,頂升高度偏差小于1 mm。通過傳感器反饋的數據可以直觀地觀測異常數據,且同步頂升系統可以第一時間對超限點位做出緊急處理[12]。

(5)豎向頂升

試頂完成后,觀察若無問題,則可以進行正式頂升。正式豎向頂升以1 mm/次進行,每頂升1 mm后檢查支座是否脫空,直至支座全部脫空后結束頂升,進入飽壓狀態。整個頂升過程通過PLC同步頂升系統控制,監測點同步誤差控制1 mm以內。依據電腦采集的數據,利用油泵的液壓油輸出量進行調節,實現頂升速度、高度的控制。頂升速度不大于1 mm/min。整體頂起梁體至設計高程立即停止,關閉鎖止閥。

(6)橫向移梁

頂推滑移面設置在頂升橫移一體裝置內部,采用兩塊鋼板鑲嵌為一體,接觸面拋光后涂抹潤滑油,經過試驗摩擦系數約為0.1。橫移千斤頂利用既有支座墊石做為反力點,當豎向頂升達到設計值后進行梁體橫向頂推。

(7)更換支座上座板、調整支座

橋梁支座由于受到梁體橫向位移和豎向沉降影響,需要更換4#~10#墩支座上座板,同時加大多向活動支座、橫向活動支座橫向位移量,并對固定支座、縱向活動支座設置橫向可調整套環,以適應可能出現的橫向變形。

支座更換時,待橫向頂梁達到設計要求時,支座上座板螺栓卸載后,松開支座上座板螺栓,在支座上座板與梁體脫開后采用橫向千斤頂卸載,梁體自由橫向變形后,將原上座板沿順橋向取出,將支座位置及周圍雜物清理干凈,更換新定制的支座上座板。

(8)落梁

支座更換處理施工完畢,各墩支座根據上下座板相對位置進行校準后,各豎向千斤頂同時繼續向上頂升1 mm,油缸緩慢回收,同步分級抽取臨時鋼支撐及墊板,緩慢落梁就位。落梁時由現場頂升總指揮統一指揮,以2 mm為一級緩慢回落,逐級退出臨時支撐墊塊,使梁體均勻落下。梁體下落后應仔細檢查支座是否有懸空現象,如果發生懸空,需重新將梁體同步頂起,在懸空支座下夾墊相應規格鋼板。

(9)軌道調整

因梁體調整后原軌道會出現水平和方向偏差,根據鐵路技術規范要求對線路進行調整。達到要求后方可開通線路,并逐步由慢行提速至常規運行速度。

4 結構變形監測分析

變形整治完成后,對梁面和軌道沉降、位移變形進行持續觀測,驗證整治效果,確保鐵路運營安全。

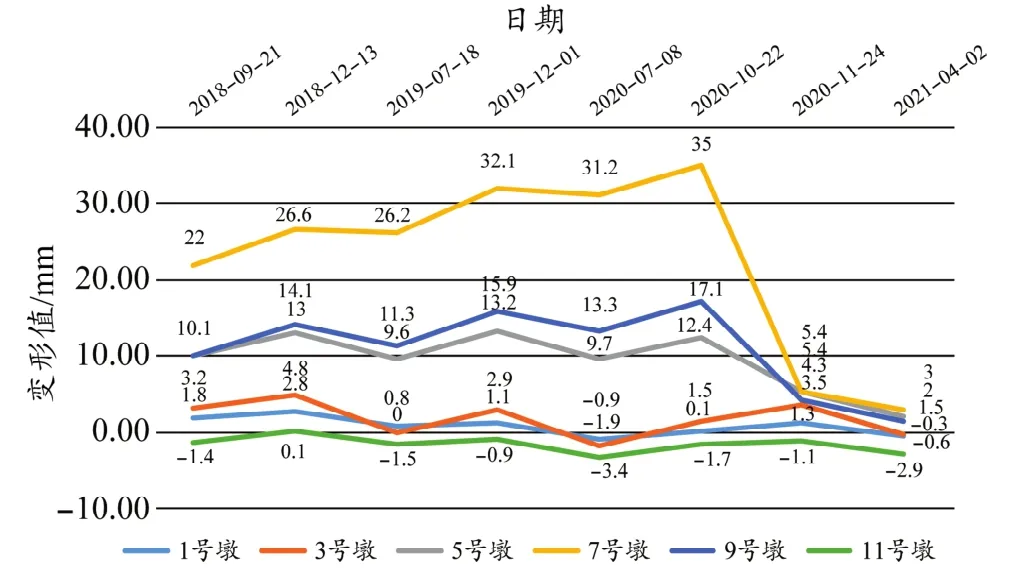

4.1 橋梁橫向變形監測與分析

利用橋梁竣工建立的軌道控制網CPⅢ,對橋面位移變形進行持續變形觀測。各墩位移如圖7所示。

圖7 各墩橫向位移變形曲線

移梁后,全橋梁體基本歸位,達到規范要求。

4.2 橋梁豎向變形監測與分析

利用軌道控制網CPⅢ對橋梁沉降變形進行持續觀測。橋面沉降變形呈周期性振蕩趨勢,但無明顯發展趨勢。周期性振蕩是由于溫度變化導致墩身伸縮所致。

5 結束語

本工程通過對坡體、承臺進行加固,結合箱梁頂升校正技術對橋梁進行綜合整治,有效控制橋梁沉降和位移,確保了整治期鐵路運營安全,恢復了鐵路橋梁、線路的設計狀態,并結合工后監測數據驗證了整治技術方案的可行性。

(1)采取兩階段頂升校正、二次糾偏調整技術,有效確保整個加固整治期間高速鐵路的運營安全,使梁體及軌道線形恢復至設計狀態。

(2)通過持續的變形觀測,對加固整治措施的有效性進行跟蹤驗證,證明經過整治加固后,橋梁結構變形在允許誤差之內,驗證了本沉降變形病害整治技術可靠有效。

(3)為確保鐵路長期運營安全,必須對邊坡蠕變位移情況進行長期監測,防止因雨水、地震等因素影響導致變形超標,影響橋梁結構安全,并及時根據監測數據對山體采取進一步的加固措施。