基于形貌優化技術的郵輪輕型防火圍壁設計

張 帆, 楊德慶, 邱偉強

(1. 上海交通大學 海洋工程國家重點實驗室, 上海 200240;2. 中國船舶及海洋工程設計研究院, 上海 200011)

波紋板由于質量小,運輸方便,易于成型,并且垂直于波紋方向的強度高,被用于代替船舶部分區域的傳統加筋圍壁.文獻[1]綜合考慮軸向壓縮、彎曲、屈曲以及制造工藝約束,以波紋高度、面板厚度、夾芯厚度及波紋間距為設計變量,采用可行方向法和回溯程序法的結合算法研究了金屬波紋夾芯板在爆炸載荷工況下的優化設計.文獻[2]采用波紋結構設計了海上平臺浮筒結構,并進行了波紋參數化研究.文獻[3]提出用波紋殼結構替代傳統加筋板結構,分析并比較了各種設計方案的強度特性、質量及成本.文獻[4]研究了槽型艙壁在側向壓載作用下的結構強度,得出了槽型艙壁的質量隨槽條參數的變化規律.文獻[5]采用序列線性規劃算法對船用T型加筋板、扁鋼加筋板和波紋板進行了優化設計,并指出三者中最佳替代形式的選擇取決于設計標準、荷載狀態、面板跨度及使用位置.文獻[6]基于散貨船和油船共同規范(HCSR)分析了槽型橫艙壁在不同工況下所承受的載荷,運用參數優化的方法確定了槽型橫艙壁的最佳槽條剖面幾何要素.文獻[7]以質量最小化為目標分別對波紋橫艙壁和波紋縱艙壁進行了優化分析,滿足所有結構約束的最終解決方案使結構質量減小了7%.文獻[8]采用進化策略法(ESM)作為優化方法,對 30 000 DWT化學品船槽型艙壁進行了優化設計,并將優化設計程序的結果與現有船的設計數據進行了比較.

郵輪上層建筑中的防火圍壁通常采用傳統加筋圍壁外敷防火隔聲絕緣材料制成,具有質量大、材料利用率低、工藝復雜及施工不便等缺點.郵輪防火圍壁的技術性能主要關注其耐火性、隔聲性、輕量化以及安裝方式的友好性.波紋板的輕量化優點使其成為郵輪上層建筑中最有應用潛力的輕量化圍壁構件,槽型波紋防火圍壁設計是目前郵輪上層建筑中常用技術.現有的槽型波紋防火圍壁是在給定波紋位置和數量基礎上進行波紋參數設計及優化對比研究,尚未發現自適應起筋(起筋位置、起筋高度及起筋角度)形成所需波紋(梯形、正弦型及三角形)構型、位置及數量的研究.本文將形貌優化技術應用到波紋防火圍壁的設計中,實現自適應按需起筋以及形狀自適應優化,克服了現有常規設計方法的缺點.以郵輪某區域圍壁為初始設計模型,采用序列二次規劃算法在整個設計域上尋找最佳起筋位置、數量和起筋尺寸,通過二次設計確定滿足設計要求的最終波紋構型.最后對比了經優化設計的新型郵輪防火圍壁與傳統加筋防火圍壁在規范指定載荷工況下的力學性能.

1 形貌優化設計方法

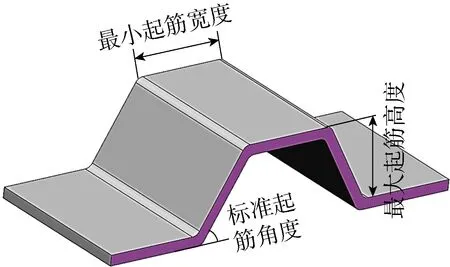

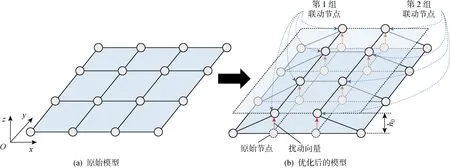

形貌優化(Topography Optimization,TO)是一種面向薄壁結構和鈑金件的加筋方式設計技術,與拓撲優化類似.所不同的是拓撲優化采用單元的人工密度為拓撲設計變量,而形貌優化采用起筋形狀為設計變量[9].針對薄壁結構撓度大、容易失穩的特點,在設計初始階段自定義起筋參數(最小面板寬度、起筋角度及起筋高度),以制造工藝約束(線性、對稱、起筋角度為直角和模式重復等)為輔助,采用節點自適應擾動的方式計算所有設計變量的靈敏度,經優化迭代快速形成滿足設計要求(質量、剛度、強度、穩定性等)的全域最優加強筋布局[10].

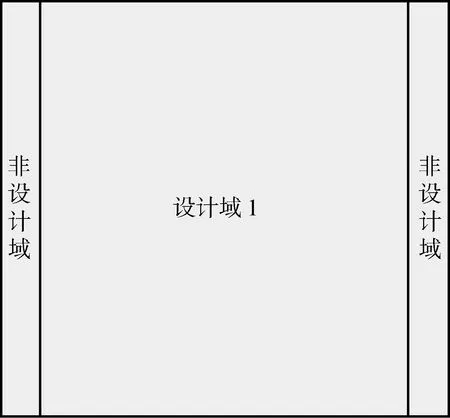

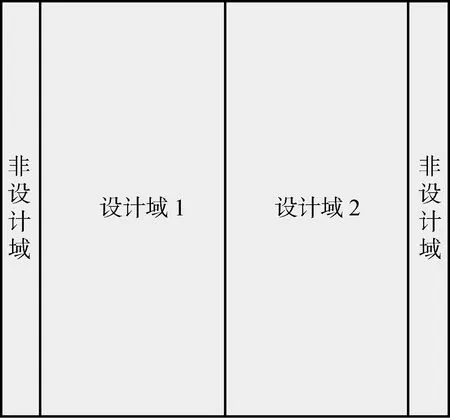

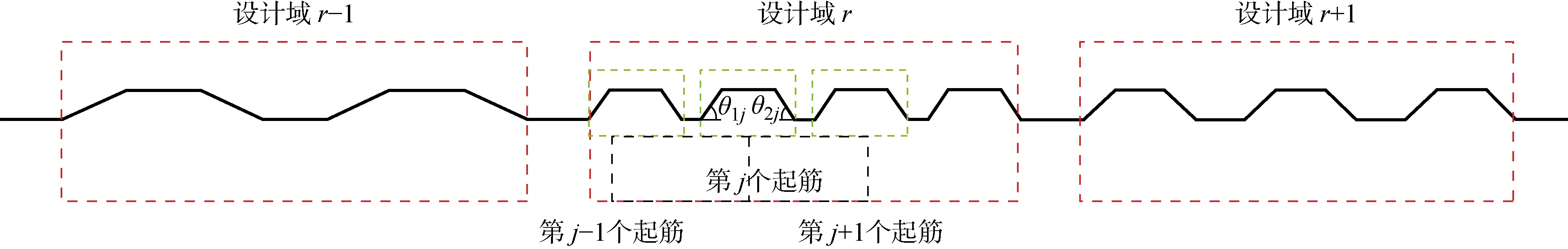

形貌優化的設計空間首先被劃分成設計域和非設計域,然后進行一系列的優化迭代,計算設計域中的設計變量對結構的影響.設計域與非設計域的合理劃分至關重要.理論上應將初始模型整體作為一個設計域,方便其自適應起筋,考慮到實際工程需求,逐步增加非設計域和制造工藝約束,使得形貌優化構型的設計和生產具有可行性.設計變量的約束條件包括:最小起筋寬度、最大起筋高度及起筋角度,如圖1所示.制造工藝約束包括起筋角度是否為直角、線性排列、平面對稱及模式重復等.約束條件的確定取決于強度、剛度及穩定性設計要求.

圖1 起筋參數示意圖Fig.1 Schematic of bead parameters

基于形貌優化方法的起筋優化數學列式如下:

圖2 單設計域示意圖Fig.2 Schematic of single design domain

圖3 雙設計域示意圖Fig.3 Schematic of two design domains

圖4 第r個設計域中節點擾動向量與形貌優化關系Fig.4 Relationship between node perturbation vectors and topography optimization in the rth design domain

圖5 起筋角度定義示意圖Fig.5 Schematic of definition of draw angles

2 郵輪輕量化防火圍壁的形貌優化設計

2.1 郵輪輕量化防火圍壁的力學分析模型

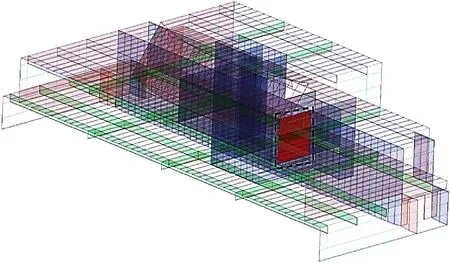

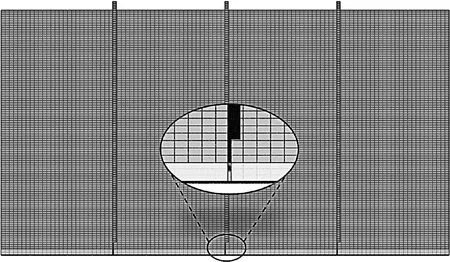

按照設計規范指定的載荷工況要求,首先對某豪華郵輪全船模型進行結構強度分析,篩選出上層建筑主豎區以外低應力水平的非主要承力圍壁作為輕量化設計的目標圍壁.目標圍壁與周邊結構采用焊接連接,通過網格尺寸逐步過渡以保證目標圍壁焊縫區應力適配.圖6所示為目標圍壁在郵輪局部模型中的位置,圖7所示為目標圍壁與周圍結構局部連接的過渡模型.

圖6 目標圍壁在郵輪局部結構中的位置Fig.6 Position of target enclosure bulkhead in the local structure of the cruise ship

圖7 目標圍壁局部過渡模型Fig.7 Local transition model of target enclosure bulkhead

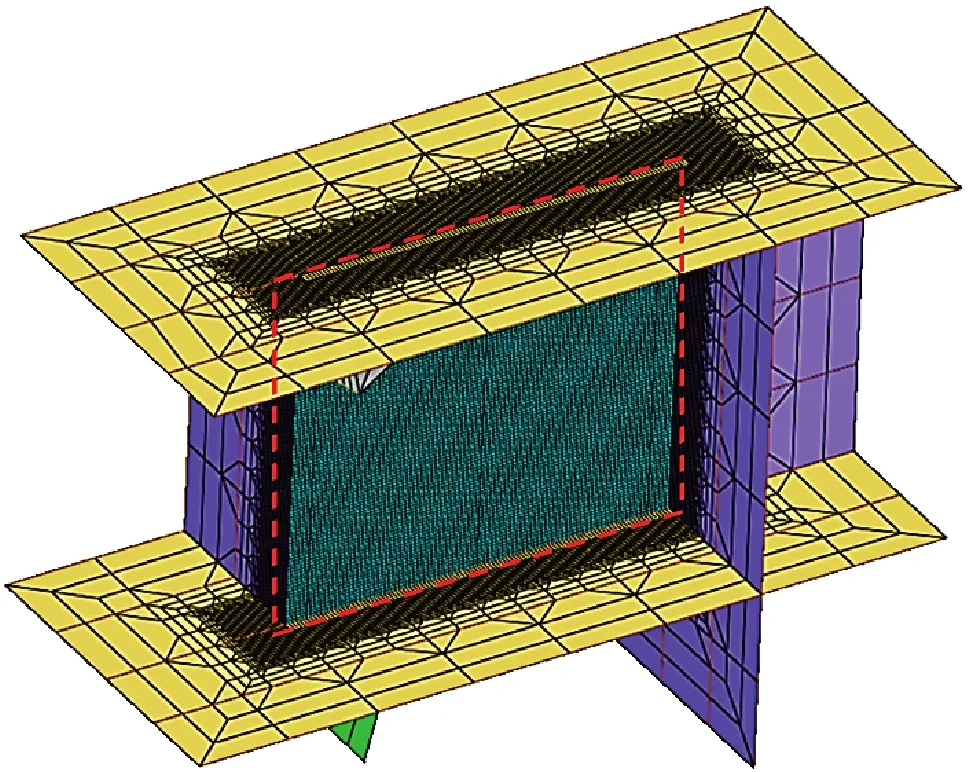

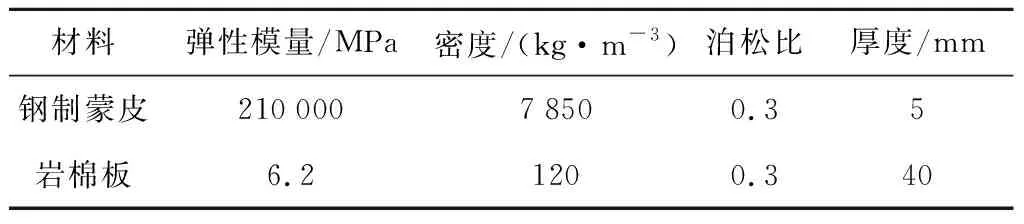

以圖6中包含目標圍壁的郵輪局部結構作為強度計算模型,在局部模型截斷面處施加簡支約束.目標圍壁上的設計載荷大小為5 kPa,為側向均布載荷.圍壁長 3 000 mm,高 2 800 mm.鋼質蒙皮厚度為5 mm,貼層材料為40 mm厚巖棉板,其防火性能達到了國際海事組織(IMO)對圍壁耐火性能的要求.表1給出了郵輪防火圍壁(Cruise Fireproof Enclosure Bulkheads, CFEB)的材料屬性與夾層厚度.采用殼單元模擬鋼制蒙皮,實體單元模擬防火巖棉板,重新建模形成郵輪防火圍壁的有限元模型,見圖8所示.

表1 郵輪防火圍壁的材料屬性與夾層厚度

圖8 郵輪防火圍壁的有限元模型(mm)Fig.8 Finite element model of CFEB (mm)

2.2 郵輪防火圍壁的輕量化設計模型

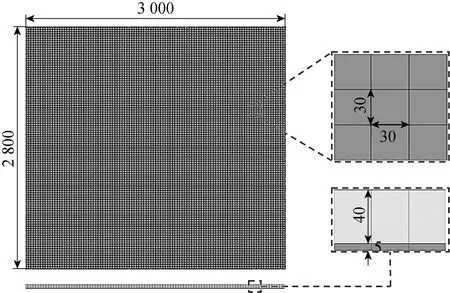

形貌優化中設計域可以進一步劃分為多個子設計域,設計域的劃分數量對形貌優化結果中的起筋位置和起筋數量有一定影響.首先將郵輪輕量化防火圍壁的力學分析模型劃分為一個設計域進行形貌優化,若結果不收斂,則依次單個增加設計域數量,直至有收斂結果為止.郵輪上層建筑中多以焊接方式進行連接,圍壁與相鄰艙壁及上下甲板的連接也不例外.圖9所示為郵輪防火圍壁焊縫與非焊縫區域的劃分.在側向均布載荷的工況下,本文以郵輪防火圍壁焊縫區最大von Mises應力、非焊縫區最大von Mises應力以及圍壁第一階屈曲因子為約束條件.

圖9 郵輪防火圍壁焊縫與非焊縫區域劃分Fig.9 Division of weld and non-weld zones in CFEB

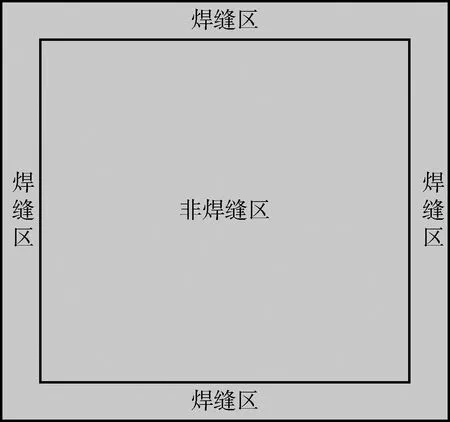

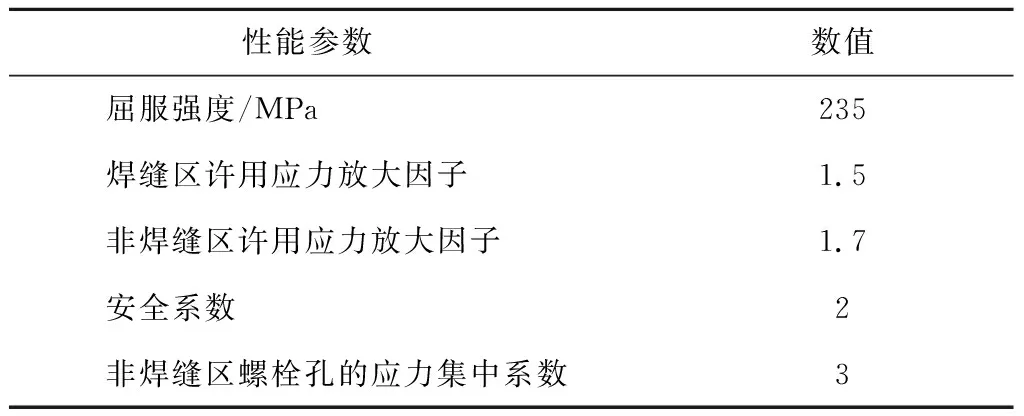

依據《鋼質海船入級規范》[11]中有關結構屈服失效的相關內容,在各計算工況下,所有材料的von Mises最大應力均不得超過其對應材料的許用應力,圍壁在面外荷載工況下的屈服強度由下式進行評估:

(1)

式中:σ為波紋圍壁各部件的計算應力值;[σ]為許用應力值;σs為對應材料的屈服強度;η1為焊縫區許用應力放大因子;ξ為安全系數;η2為非焊縫區許用應力放大因子;Q為非焊縫區螺栓孔的應力集中系數.

波紋圍壁的屈曲強度應滿足以下衡準:

(2)

式中:F為結構發生失效時的第一階屈曲因子;Fi為施加在圍壁結構上的載荷;Fc為圍壁結構失效時的臨界載荷.鋼制波紋圍壁的屈服強度及安全系數如表2所示.

表2 鋼制圍壁的屈服強度及安全系數

將表2數值代入式(2)和(3)可以得到形貌優化設計的約束條件為郵輪防火圍壁焊縫區von Mises最大應力不大于176.25 MPa,郵輪防火圍壁非焊縫區von Mises最大應力不大于66.58 MPa,郵輪防火圍壁第一階屈曲因子不小于3.

形貌優化的起筋參數為最小起筋寬度60 mm, 最大起筋高度80 mm,起筋角度60°.

以郵輪防火圍壁輕量化為目標建立單設計域形貌優化設計模型,其起筋優化數學列式為

式中:SW為每次迭代結束后結構焊縫區最大von Mises應力;SK為每次迭代結束后結構非焊縫區最大von Mises應力.

以郵輪防火圍壁輕量化為目標建立雙設計域形貌優化設計模型,其起筋優化數學列式為

s.t.dj(X1)≥60 mm

hj(X1)≤80 mm

θ1j(X1)≤60°

θ2j(X1)≤60°

X2=X1

SW≤176.25 MPa

SK≤66.58 MPa

F≥3

j=1,2,…,m

r=1,2,…,n

2.3 輕量化設計問題的解法

序列二次規劃法收斂性好、計算效率高、邊界搜索能力強,因此采用該算法進行形貌優化計算.其基本思想是利用泰勒展開將非線性約束問題中的目標函數在迭代點xk近似為二次函數,約束函數近似為線性函數,具體為:

針對上述一般約束二次規劃問題,采用外點罰函數法[12]將其轉化為一系列無約束優化問題:

(3)

懲罰項

(4)

二階導數矩陣的Davidon-Fletcher-Powell(DFP)法修正公式為

(5)

利用DFP變尺度法求解上述無約束規劃問題,將其最優解s*作為原最優化問題的下一個搜索方向sk,并在該方向上進行原目標函數的一維搜索,就可得到最優步長和原約束問題的近似解xk+1,通過優化迭代即可得到滿足收斂精度的最優解.

序列二次規劃算法的一般步驟如下.

(1) 將原問題在點xk處近似為帶約束二次規劃問題;

(2) 給定初始點x0,收斂精度ε(0<ε<1),令k=0;

(4) 從點xk出發,沿著sk方向進行約束一維精確搜索,計算使函數值最小的最優步長

λk=arg minf(xk+λksk)

計算下一點xk+1=xk+λksk;

3 郵輪防火圍壁形貌優化設計實例

3.1 基于單設計域劃分的優化設計結果

郵輪防火圍壁形貌優化設計的優勢在于設計域連續、圍壁自適應起筋以及可以考慮合理的制造工藝約束.首先將圍壁整體作為單設計域,通過合理劃分設計空間和增設制造工藝約束尋求具有可設計性的形貌優化構型.形貌優化有兩種方式:邊界隨同起筋(見圖10)和邊界禁止起筋(見圖11).

圖10 邊界隨同起筋示意圖Fig.10 Schematic of the boundary perturbed method

圖11 邊界禁止起筋示意圖Fig.11 Schematic of boundary non-perturbed method

邊界隨同起筋是將整個設計空間作為設計域進行形貌優化的一種方式.本文優化對象以局部郵輪模型為邊界,邊界隨同起筋會導致郵輪防火圍壁與周圍結構連接位置發生變化,無法設計出滿足約束條件的可行性構型.

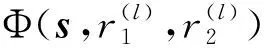

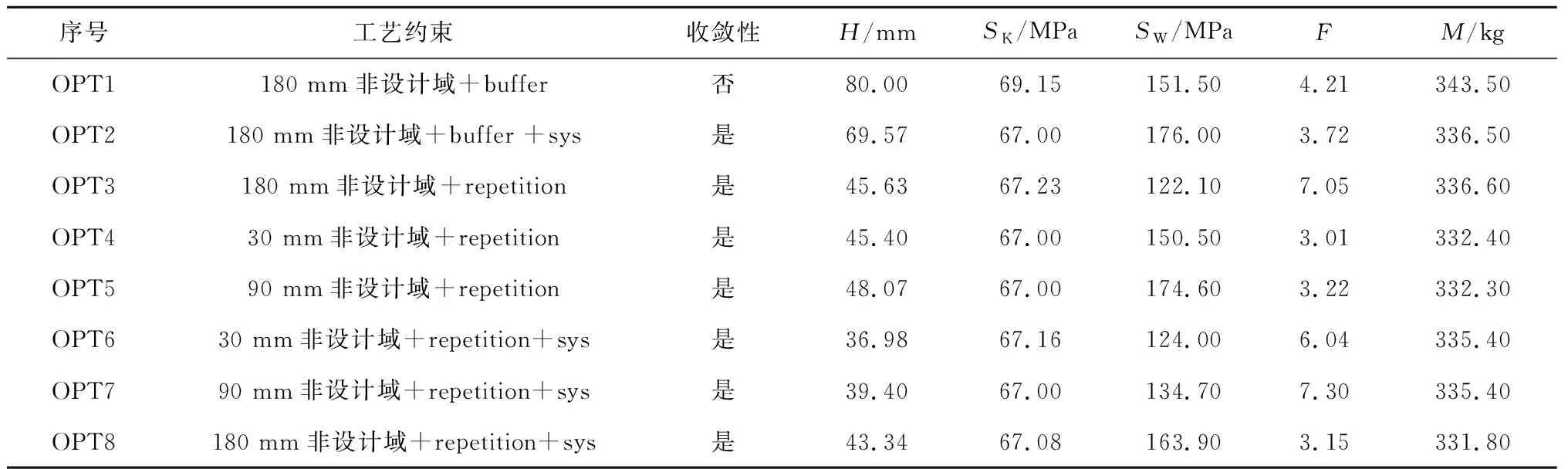

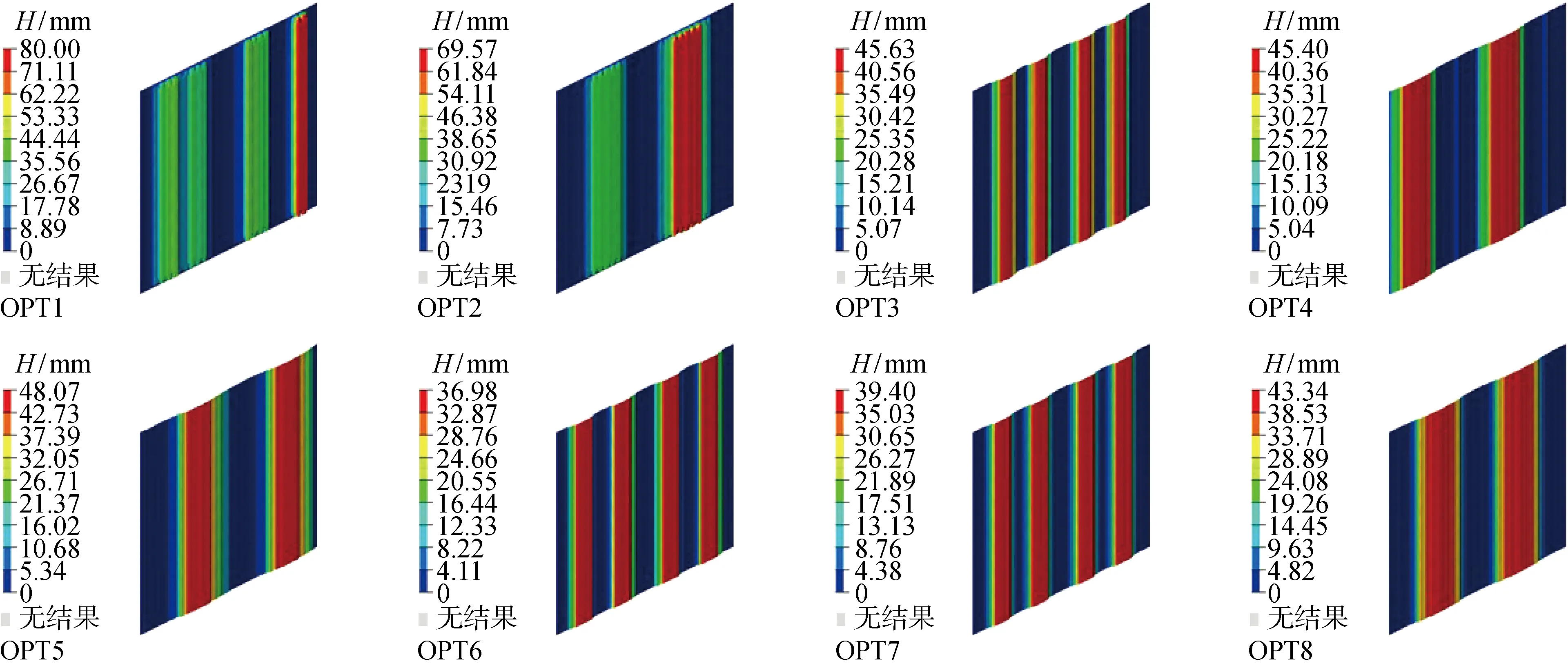

邊界禁止起筋是將設計空間邊界處劃分為非設計域進行形貌優化的一種方式.非設計域的大小和設計域的制造工藝約束對結果產生直接影響,通過合理組合尋找滿足設計約束的最佳起筋效果.采用邊界禁止起筋方法對單設計域進行形貌優化,6種形貌(OPT1~OPT6)優化構型如圖12所示.表3列出了單設計域邊界禁止起筋6種組合的優化結果.表中:H為郵輪防火圍壁材料的起筋高度,30 mm非設計域指非設計域的寬度為30 mm;sys指設計域關于對稱平面對稱;buffer指起筋角度非直角;至少有1個約束不滿足條件時,收斂性為“否”;M為鋼制蒙皮的質量.

圖12 單設計域形貌優化構型Fig.12 Topography configurations of single design domain

表3 單設計域的優化結果Tab.3 Optimization results of single design domain

單設計域邊界禁止起筋的6種設計結果均不收斂,說明至少有1個約束不滿足設計要求.圖12中每個形貌優化構型起筋高度不一致,說明單設計域自適應起筋無法做出高度一致的起筋以便進行后續的構型二次設計.整個圍壁劃分為一個設計區域進行形貌優化無法優化出滿足約束條件且具有可設計性的形貌優化構型.因此,將設計域劃分為兩個設計區域進行形貌優化設計.

3.2 基于雙設計域劃分的優化設計結果

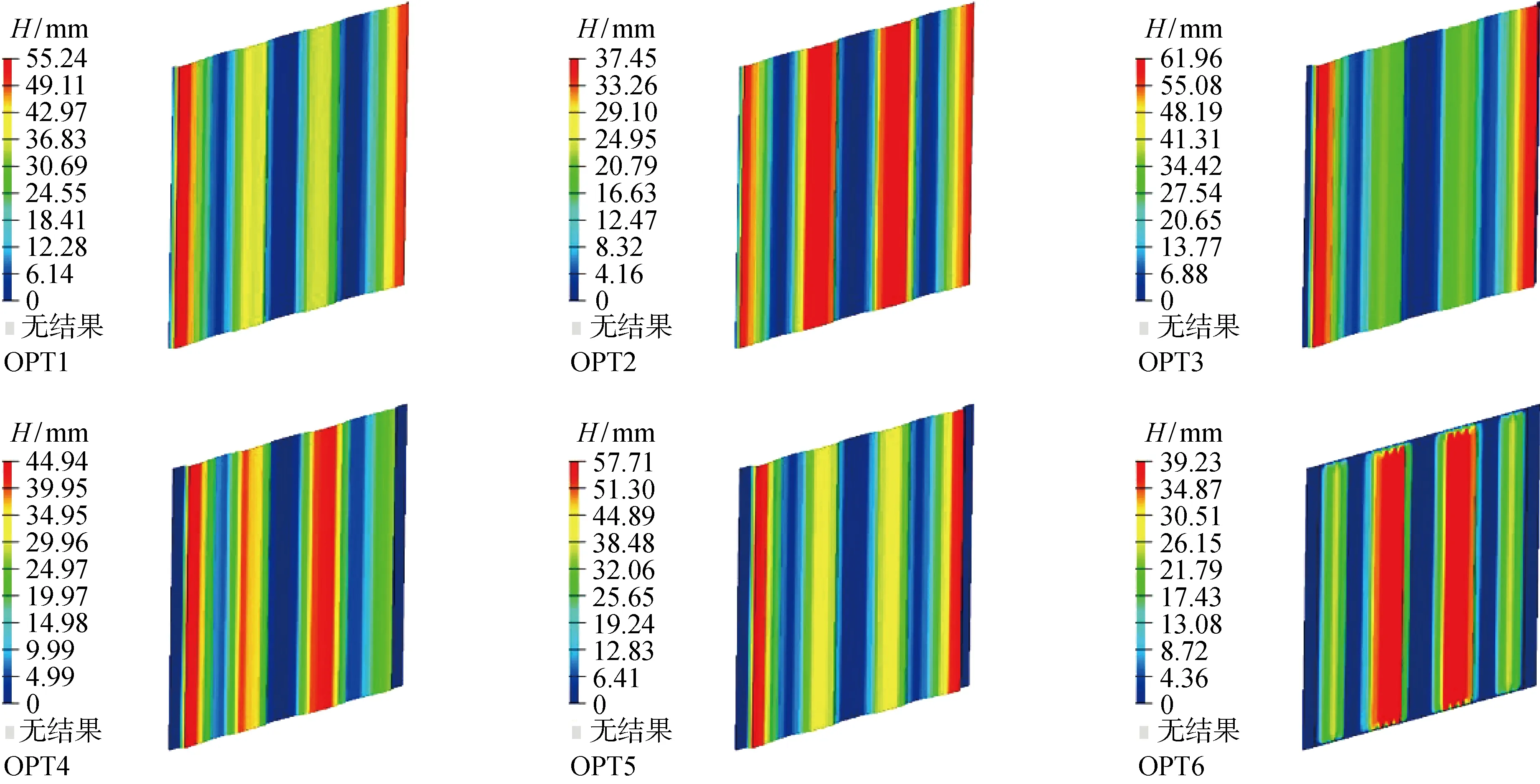

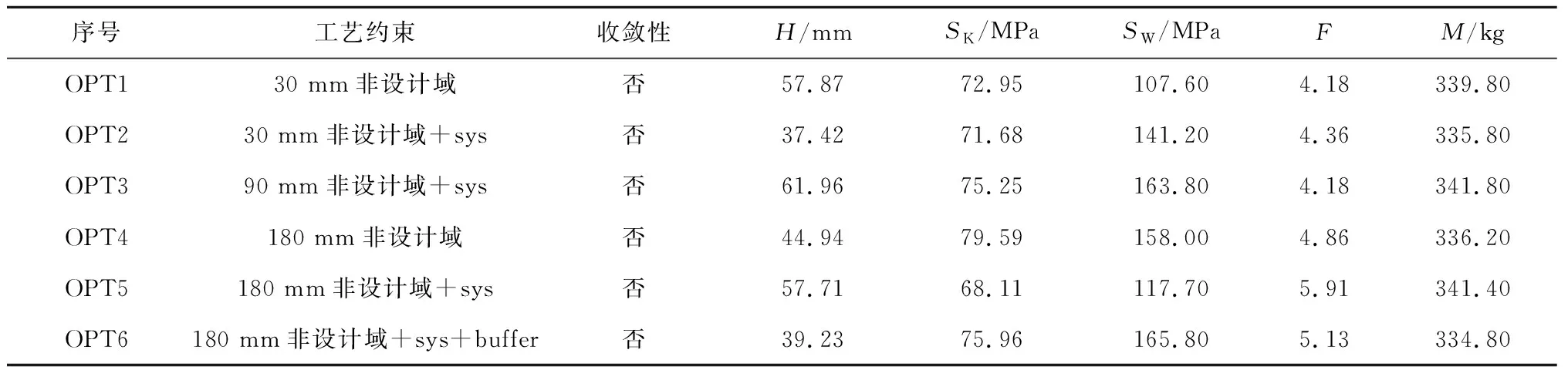

將設計域劃分為兩個子設計域,采用邊界禁止起筋方法,對設計域增設重復約束(保證起筋高度相同),通過合理組合非設計域大小和制造工藝約束對郵輪防火圍壁進行形貌優化,優化構型如圖13所示.表4列出了雙設計域邊界禁止起筋各種組合的具體優化結果.其中,repetition指模式重復,將不同的設計域關聯以產生類似的形貌布局.

表4 雙設計域的優化結果Tab.4 Optimization results of two design domains

圖13 雙設計域形貌優化構型Fig.13 Topography configurations of two design domains

根據起筋高度一致和波紋對稱的制造工藝要求,對雙設計域優化結果進行篩選,發現OPT3、OPT7和OPT8構型滿足要求.其中,OPT7構型起筋高度最低,OPT8構型質量最小.

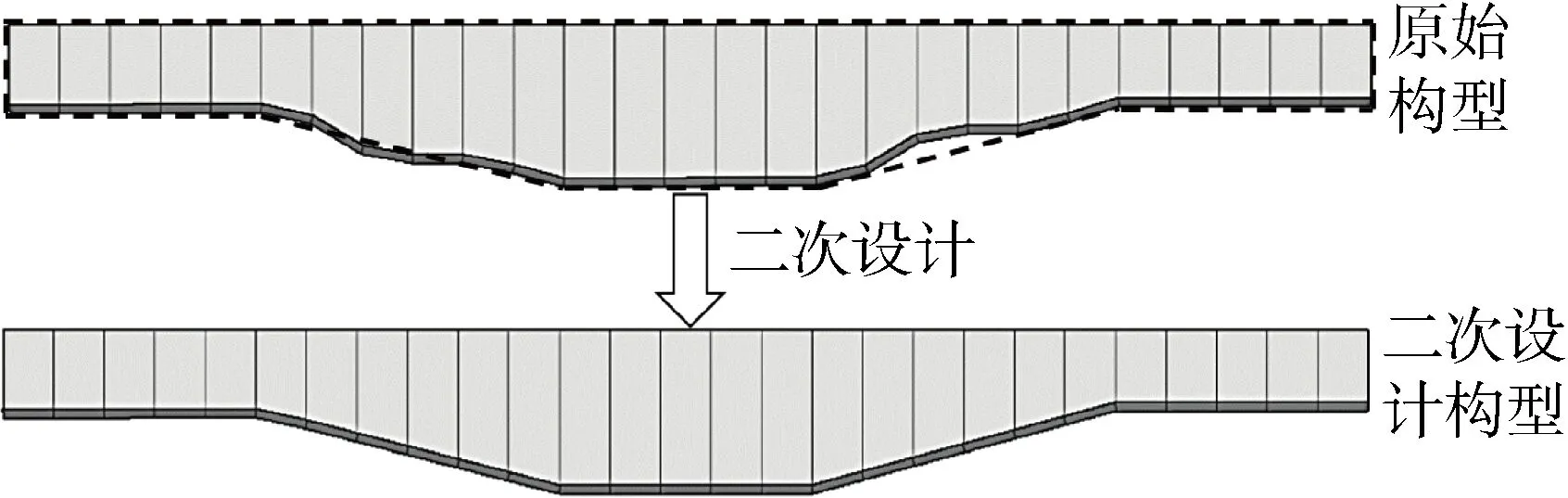

3.3 可行性構型的二次設計

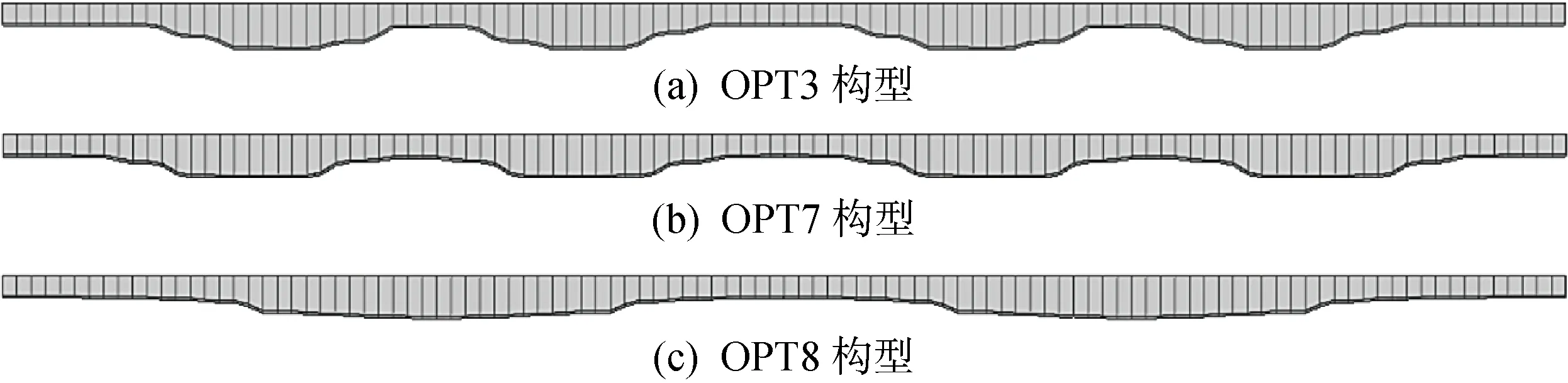

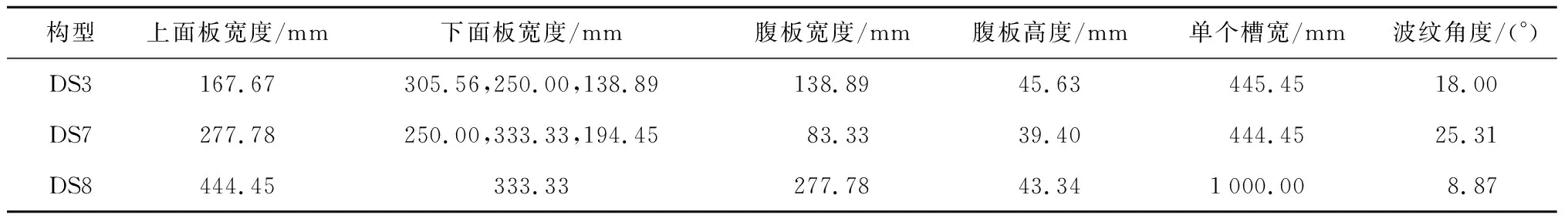

形貌優化初始構型是概念設計,不能直接作為最終設計,如圖14所示.在保證最大起筋高度不變的前提下,對OPT3、OPT7及OPT8構型進行二次設計如圖15所示,其結果分別為DS3、DS7及DS8構型(見圖16).表5列出了3種新型郵輪防火圍壁的波紋尺寸.

圖14 單個波型的二次設計Fig.14 Secondary design of single corrugation

圖15 構型橫截面視圖Fig.15 Cross-sectional view of configuration

圖16 橫截面尺寸(mm)Fig.16 Cross-sectional dimensions (mm)

表5 新型郵輪防火圍壁的波紋尺寸Tab.5 Corrugated dimensions of new CFEB

3.4 形貌優化最終設計構型的校核

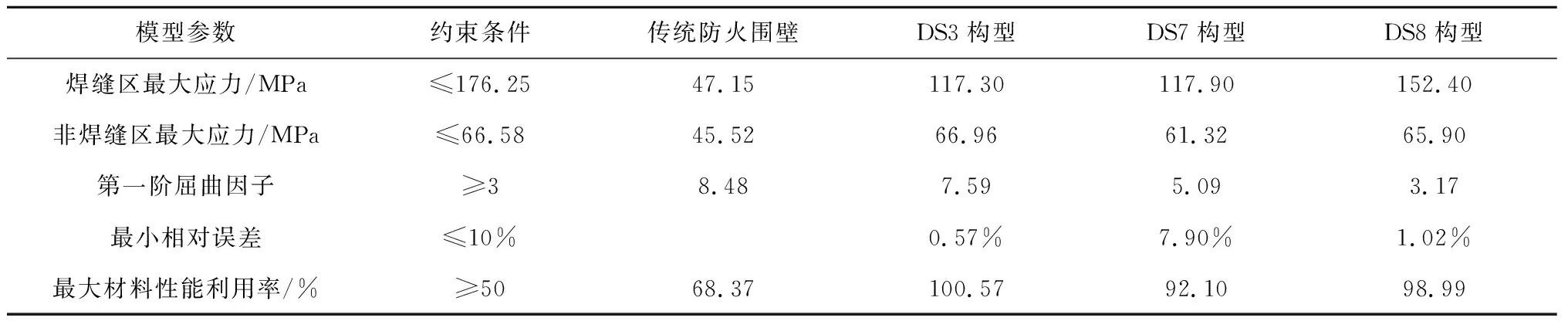

將二次設計構型裝配到全船局部模型中,驗證側壓工況下各設計約束是否滿足條件,若滿足,則為可行性設計;若不滿足,重新設計形貌優化構型,直至滿足為止.DS3、DS7及DS8構型的驗證結果見表6.表中,最大材料性能利用率是指圍壁力學性能計算值與設計約束值比值中的最大值,是反映材料性能有效利用程度的指標.最小相對誤差為

(11)

式中:σc為設計約束值;σa為設計計算值.由表6可知,DS3、DS7及DS8構型最小誤差均小于10%,滿足約束條件,是可行的設計.傳統防火圍壁和3種可行性構型均滿足設計要求.在滿足設計約束的前提下傳統防火圍壁還有較大優化空間,而新型郵輪防火圍壁綜合考慮各種屈服安全系數和屈曲安全系數,在滿足設計約束的前提下可以大幅提高材料利用率.其中,DS3、DS7及DS8構型的最大材料性能利用率均達到90%,分別為100.57%、92.10%和98.99%,而傳統防火圍壁僅為68.37%.

表6 新型郵輪防火圍壁結果驗證Tab.6 Results verification of new CFEB

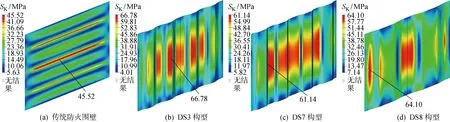

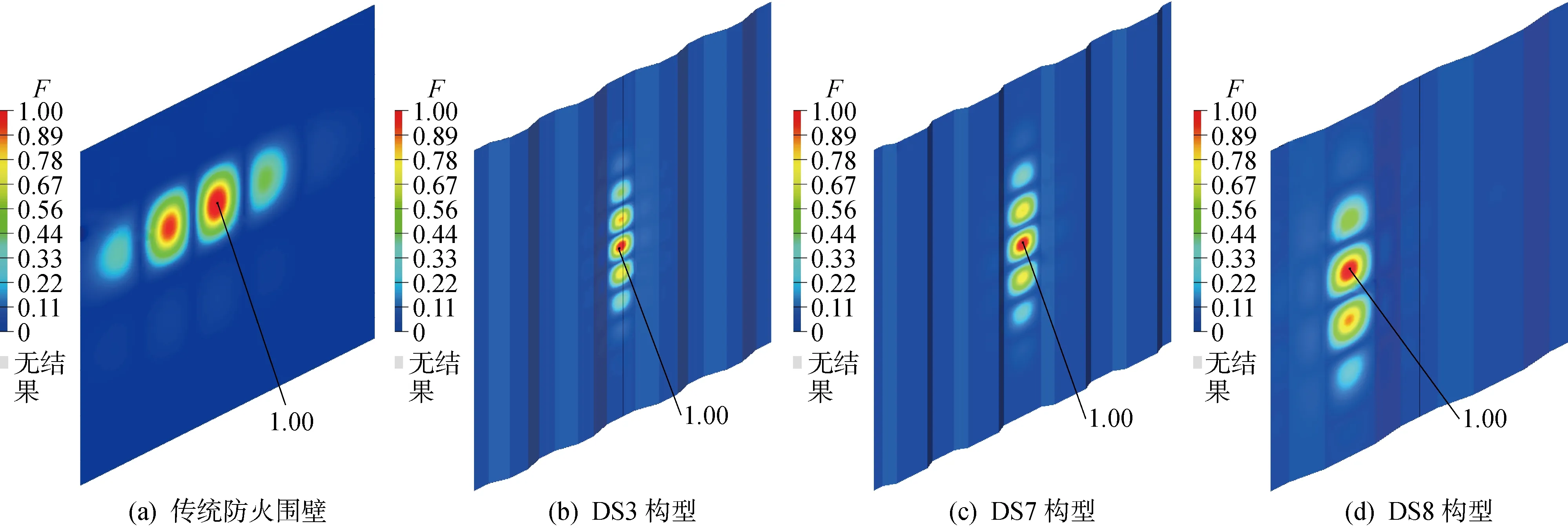

圖17所示為焊縫區應力分布云圖,圖18所示為非焊縫區應力分布云圖,圖19所示為圍壁第一階屈曲模態云圖.

由圖17可知,傳統防火圍壁焊縫區最大應力位置為圍壁底部,而3個新型郵輪防火圍壁焊縫區最大應力位置為圍壁兩側.圖18中傳統防火圍壁非焊縫區最大應力位置為圍壁中部蒙皮與加強筋連接處,而3個新型郵輪防火圍壁焊縫區最大應力均發生在波紋面板與腹板拐角連接處.圖18中可以看出,在側向載荷工況下,新型郵輪防火圍壁具有消除應力集中的作用.從圖19得知,所有圍壁的第一階屈曲均為局部屈曲.傳統加筋防火圍壁的第一階屈曲發生在圍壁板格中間,而DS3構型和DS7構型第一階屈曲發生在波紋底部面板上,DS8構型第一階屈曲發生在波紋頂部面板上.新型郵輪防火圍壁呈現出優越的抗屈曲能力.

圖17 焊縫區應力分布云圖Fig.17 Contour plots of stress distribution in weld zones

圖18 非焊縫區應力分布云圖Fig.18 Contour plots of stress distribution in non-welded zones

圖19 圍壁第一階屈曲模態云圖Fig.19 Contour plots of first order buckling mode of enclosure bulkheads

4 新型郵輪防火圍壁與傳統加筋防火圍壁的性能對比

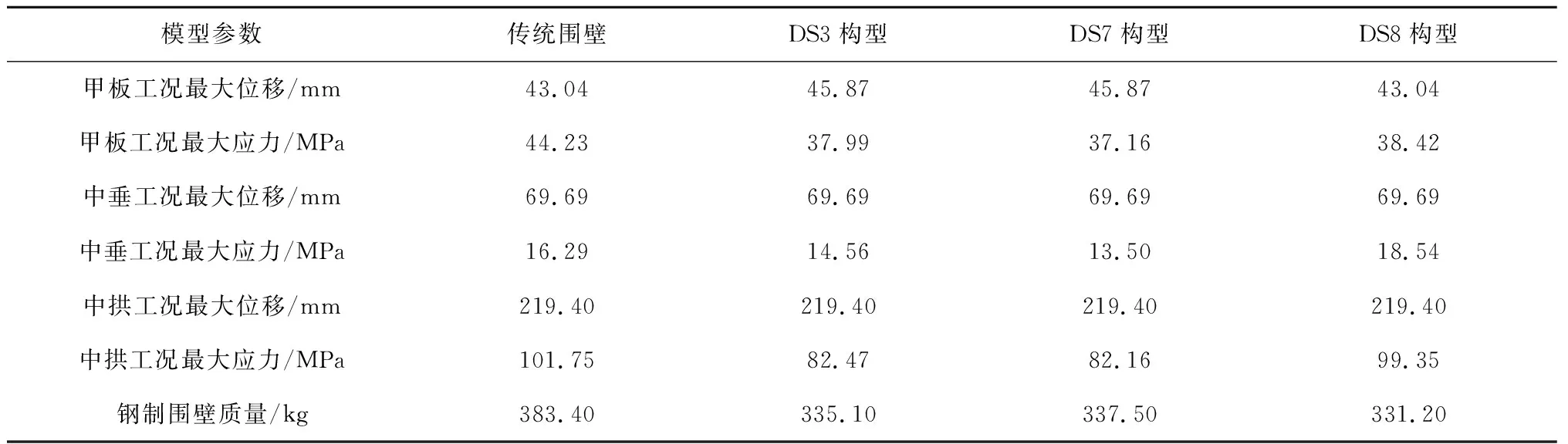

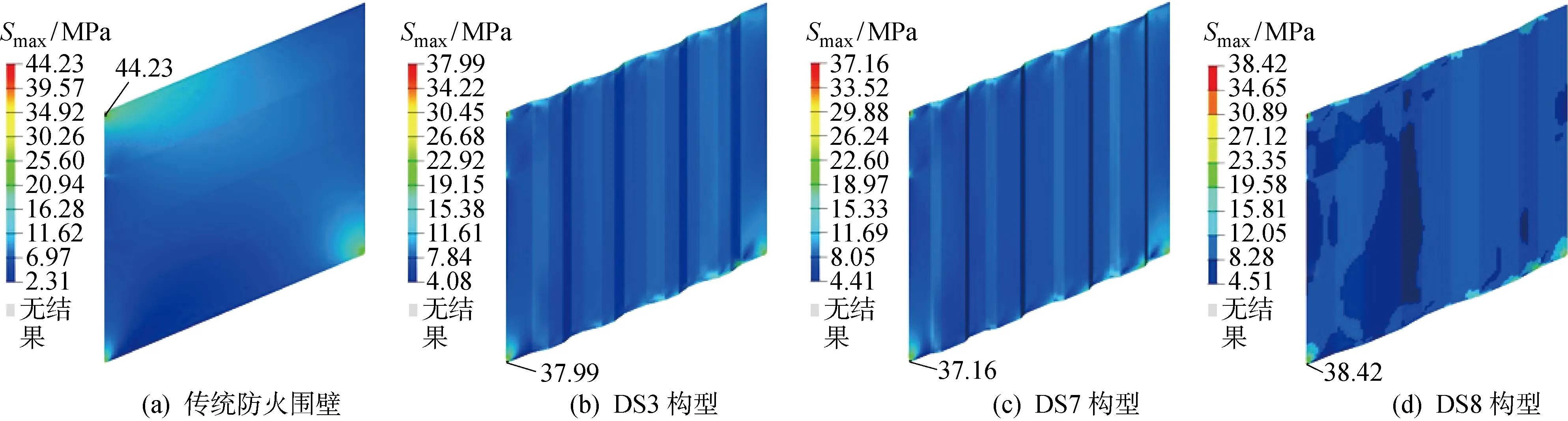

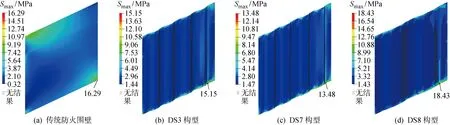

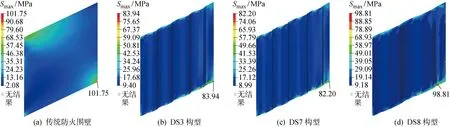

本節針對新型郵輪防火圍壁和傳統加筋防火圍壁在全船相關載荷工況下的性能進行對比研究.以貼敷等厚度巖棉板的傳統加筋防火圍壁(見圖20)作為參考結構,其材料屬性與幾何尺寸同郵輪波紋防火圍壁一致.鋼制蒙皮采用殼單元模擬,其厚度為5 mm;扶強材采用等效偏心梁單元模擬,其尺寸為 100 mm×6 mm+23 mm×9 mm,間距為700 mm.全船相關載荷工況包括甲板載荷工況、整船中垂工況及整船中拱工況.采用相同郵輪全船模型作邊界條件,分別將傳統加筋防火圍壁和3種新型郵輪防火圍壁裝配至全船進行計算.表7列出了全船相關工況下新型郵輪防火圍壁與傳統防火圍壁的對比結果.圖21~23分別為3個相關工況下新型郵輪防火圍壁與傳統加筋防火圍壁的應力分布.

圖20 傳統加筋防火圍壁的有限元模型Fig.20 Finite element model of traditional stiffened fireproof enclosure bulkhead

表7 全船相關工況新型郵輪防火圍壁與傳統加筋防火圍壁的結果對比

圖21 甲板工況應力分布云圖Fig.21 Contour plots of stress distribution in the deck load case

圖22 中垂工況應力分布云圖Fig.22 Contour plots of stress distribution in the sag load case

表7和圖21~23的結果表明:相比傳統加筋圍壁,3種新型郵輪防火圍壁均表現出輕質性和良好的力學性能.3種新型郵輪防火圍壁相比傳統加筋圍壁分別減重12.60%、11.97%及13.62%.其中,DS8構型質量最小.甲板工況下,DS3構型和DS7構型的最大位移相比傳統圍壁均增大了2.82 mm,而DS8構型的最大位移與傳統圍壁相同.中垂工況和中拱工況由于整船效應明顯,3種新型圍壁的最大位移相比傳統圍壁未發生變化.相比傳統圍壁,3種新型圍壁在甲板工況和中拱工況均以較輕的質量消除了應力集中.其中,DS3、DS7及DS8構型分別將甲板工況下圍壁最大應力減小了6.24、7.07及5.81 MPa,中拱工況下圍壁最大應力減小了19.28、19.59及2.40 MPa.中垂工況下,DS3構型及DS7構型分別將圍壁最大應力減小1.73及2.79 MPa,而DS8構型由于起筋少、質量小,雖然消除了傳統圍壁右下角的應力集中(見圖23),但圍壁最大應力增大了2.25 MPa.DS7構型在上述3個工況下最大應力值均為最小值.

圖23 中拱工況應力分布云圖Fig.23 Contour plots of stress distribution in the hog load case

5 結論

本文提出了一種基于形貌優化技術的郵輪輕質防火圍壁設計方法,分別設計了3種新型郵輪防火圍壁,并將其應用于郵輪全船模型上,與傳統防火圍壁進行了對比分析.得出如下結論:

(1) 采用形貌優化結合二次設計方法,可以自適應起筋(起筋位置、起筋高度及起筋角度)形成所需波紋構型、位置和數量,設計出滿足設計要求且具有良好力學性能和輕質功能的郵輪防火圍壁.

(2) 相較于傳統防火圍壁,本文利用形貌優化技術設計的3種新型郵輪防火圍壁充分發揮了材料性能,最大材料性能利用率均在90%以上,而傳統防火圍壁只有68.37%.DS3、DS7及DS8構型在全船相關工況下的強度性能優于傳統防火圍壁,并且分別減重12.60%、11.97%及13.62%.