基于故障物理和數理統計相結合 的可靠性加速試驗方法

李墨,孫瑞鋒

(1.中國電子科技集團公司第二十九研究所,成都 610036;2.中國航空綜合技術研究所,北京 100028)

現代高新裝備對可靠性水平提出的要求越來越高,其中起關鍵作用的電子/機電/光電等產品向數字化、小型化、密集化、多功能化以及復雜化方向發展,其可靠性要求也更高。許多產品的可靠性指標平均故障間隔時間(MTBF)要求達到數千甚至上萬小時,按照傳統的可靠性試驗技術進行試驗,所需的試驗周期長、試驗費用高,在實際工程中難以接受。因此,面對高可靠性裝備研制周期短、經費高的特點,現有的基于環境模擬的傳統可靠性統計試驗方法和評估技術,由于時間長、經費高,已不能滿足產品研制要求。采用加大試驗應力、縮短試驗時間的可靠性加速試驗技術,已成為可靠性驗證試驗技術發展的必然趨勢[1-4]。

現有的定量可靠性加速試驗方法主要建立在經驗基礎之上,對產品施加何種應力,取決于對產品主要故障機理的了解。目前常用的加速試驗模型均是基于元器件故障機理的統計加速模型[5-12],加速模型未考慮應力在產品結構中的傳遞作用,模型的準確度相對較低。目前裝備研制中開展了較多的可靠性仿真分析工作,獲取了熱和振動應力對產品影響的大量信 息。如何將這些信息應用到可靠性加速試驗中,更好地設計加速試驗方案,是目前工程實際急需解決的一個問題。

1 故障物理分析及加速應力量值的確定

在制定可靠性加速試驗方案之前,首先需要對受試產品進行故障物理分析。故障物理分析的目的是了解產品在壽命周期環境條件下可能的故障模式、故障機理、故障位置和故障時間,從而為產品主要故障機理、加速試驗條件和加速模型或加速因子的確定創造條件。

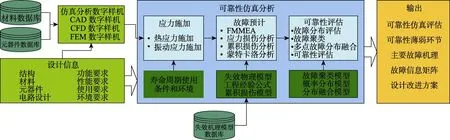

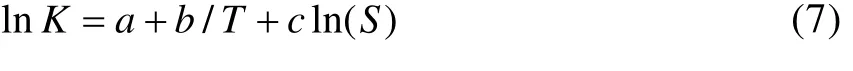

建模與仿真方法是開展故障物理分析最為全面有效的方法,它結合了產品的具體設計特性,完整地考慮了壽命周期環境及工作載荷的影響方式,詳細地定義了產品的故障。同時,考慮了制造過程中工藝參數對建模影響,通過模型輸入參數的隨機特性,科學地考慮了隨機因素對可靠性的影響。基于故障物理的可靠性仿真分析的基本流程如圖1所示。

圖1 基于故障物理的可靠性仿真基本流程 Fig.1 Reliability simulation basic flow based on fault physics

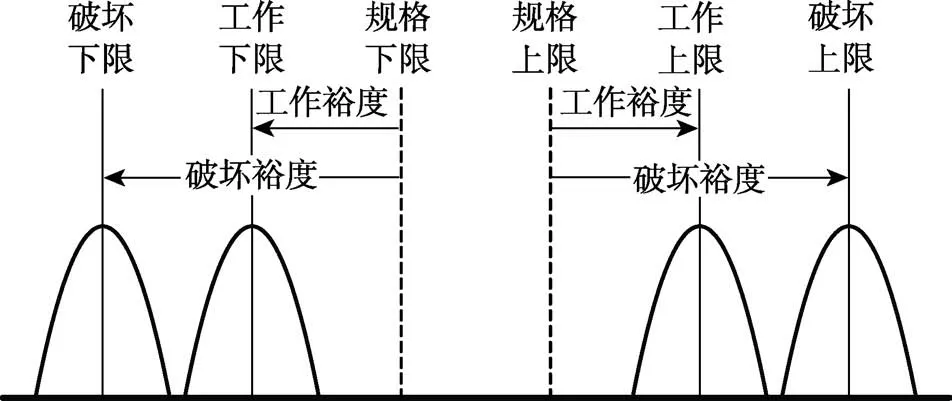

產品存在其工作應力裕度,當試驗應力水平在工作應力裕度范圍內時,產品可以保證正常的運行狀態;當試驗應力水平超出工作應力裕度后,產品將部分或完全喪失應有的功能和性能。因此,在進行加速試驗時,須保證加速應力水平小于產品的工作應力極限,在工作應力裕度范圍內設定試驗應力量值。產品的應力極限如圖2所示。確定產品的應力極限可以通過步進應力試驗得到,步進應力試驗包括高/低溫步進試驗、振動步進試驗和綜合應力步進試驗。

圖2 產品的應力極限 Fig.2 Product stress limit

2 加速因子計算方法

2.1 元器件性能退化模型

2.1.1 阿倫紐斯(Arrhenius)模型

阿倫尼斯模型可以實現剖面各溫度條件的時間比例轉化:

式中:T1為基準溫度,K;T2為需要折算的溫度,K;t1是溫度T2、持續時間t2的條件折算為基準溫度T1后的持續時間;k為波爾茲曼常數,k=8.617×10–5。

根據式(1),將產品適用的可靠性試驗剖面中的0 ℃以上溫度時間(不含溫變)折算至基準溫度,得到單個循環剖面中折算后的時間tFN;對加速試驗剖面中的正溫時間(不含溫變)折算至基準溫度下的時間,得到單個循環剖面中折算后的時間為tFA,公式為:

式中:tFA為可靠性加速試驗剖面折算至單個循環基準溫度的時間;tFN為可靠性試驗剖面折算至單個循環基準溫度的時間;tA為可靠性加速試驗條件單個循環時間;tN為可靠性試驗剖面單個循環時間。

2.1.2 冪律模型

在加速試驗中,除了溫度應力以外,還大量應用了機械應力和電應力。物理上的許多實驗數據證實,產品在機械應力與電應力作用下的反應速度與應力的關系常常滿足冪律模型:

式中:K為反應速度;A和α為常數;S表示應力水平。

冪律模型表明,產品性能指標值的反應速度是應力的冪函數。對式(3)兩邊取對數,可得線性化(對lnS)的冪律模型:

其中,a=lnA,b=α。冪律模型適用于如機械疲勞、機械磨損、電壓擊穿、絕緣擊穿等失效機理場合,表征產品壽命特征的逆冪律模型在機械產品和電工產品的加速壽命試驗中應用廣泛。

2.1.3 艾林(Eyring)模型

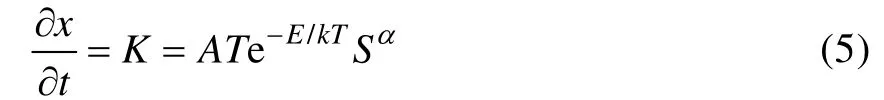

對于除溫度以外還包含其他應力S的普遍情況,反應速度(速度)與應力的關系可用廣義Eyring模型描述:

如果T變動范圍較窄,上述模型即可變為熱應力

變動范圍不太大情況下的Eyring模型,即:

式中:A、E、α都是待定常數;k表示Boltzman常數;T為熱力學溫度;S表示溫度以外的其他應力。

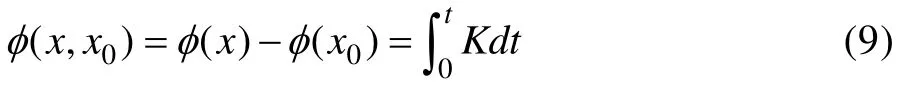

對式(6)兩邊取對數,可得線性化的Eyring模型:

其中,a=lnA,b=-E/k,c=α。

就一般情況而言,如果引入性能指標值或量x的函數φ,則其與反應速度、速度的關系可以寫為:

設t=0時,,則t時刻的量為:

在獲得反應速度或速度的值后,即可得到產品的軌跡方程。從式(9)可以看出,量取決于,要使產品失效,增大速度或試驗時間均可。增大應力(即增大速度K,進行加速試驗)的結果與增加試驗時間t是等價的。

2.2 互聯模型

2.2.1 溫度交變加速因子

1)通過可靠性仿真試驗,得到產品在正常條件下熱疲勞失效的前10個潛在薄弱點,假定其首發故障循環數分別為NT1,NT2,…,NT10。

2)在初步設定的加速條件下進行迭代的可靠性仿真試驗,得到上面10個潛在薄弱點的首發故障循環數分別為NT′1,NT′2,…,NT′10。

3)將第i個潛在故障點在正常條件和加速條件下的首發故障循環數相除,得到第i個故障點的加速因子τVi,即

4)將10個潛在故障點的加速因子進行算術平均,即為產品的溫度加速因子

2.2.2 振動加速因子

1)通過可靠性仿真試驗得到產品在正常條件下振動疲勞失效的前10個潛在薄弱點,假定其首發故障時間分別為tV1,tV2,…,tV10。

2)在初步設定的加速條件下進行迭代的可靠性仿真試驗,得到上面10個潛在薄弱點的首發故障時間分別為

3)將第i個潛在故障點在正常條件和加速條件下的首發故障時間相除,得到第i個故障點的加速因子τVi,即

4)將10個潛在故障點的加速因子進行算術平均,即為產品的振動加速因子

2.3 加權加速因子

最終加速因子計算方法見式(10)。

式中:Au為互聯模型加速因子;AF為元器件退化模型加速因子;k1為互聯模型權重;k2為元器件退化模型權重,k1+k2=1。

3 試驗結果評估方法

對于定時截尾方案,當作出接收判決時,按式(11)對受試產品的平均故障間隔時間(MTBF)單側置信下限進行評估:

式中:θL為MTBF的單側置信下限;τ為加速因子;T為可靠性加速試驗的實際試驗時間;c為置信度;r為試驗中出現的責任故障數。

對于序貫截尾試驗的試驗結果評估,由于其計算比較復雜,通常采用直接查表的方式進行,具體可見GJB 899A中的附錄A。

4 加速試驗條件及時間的確定流程

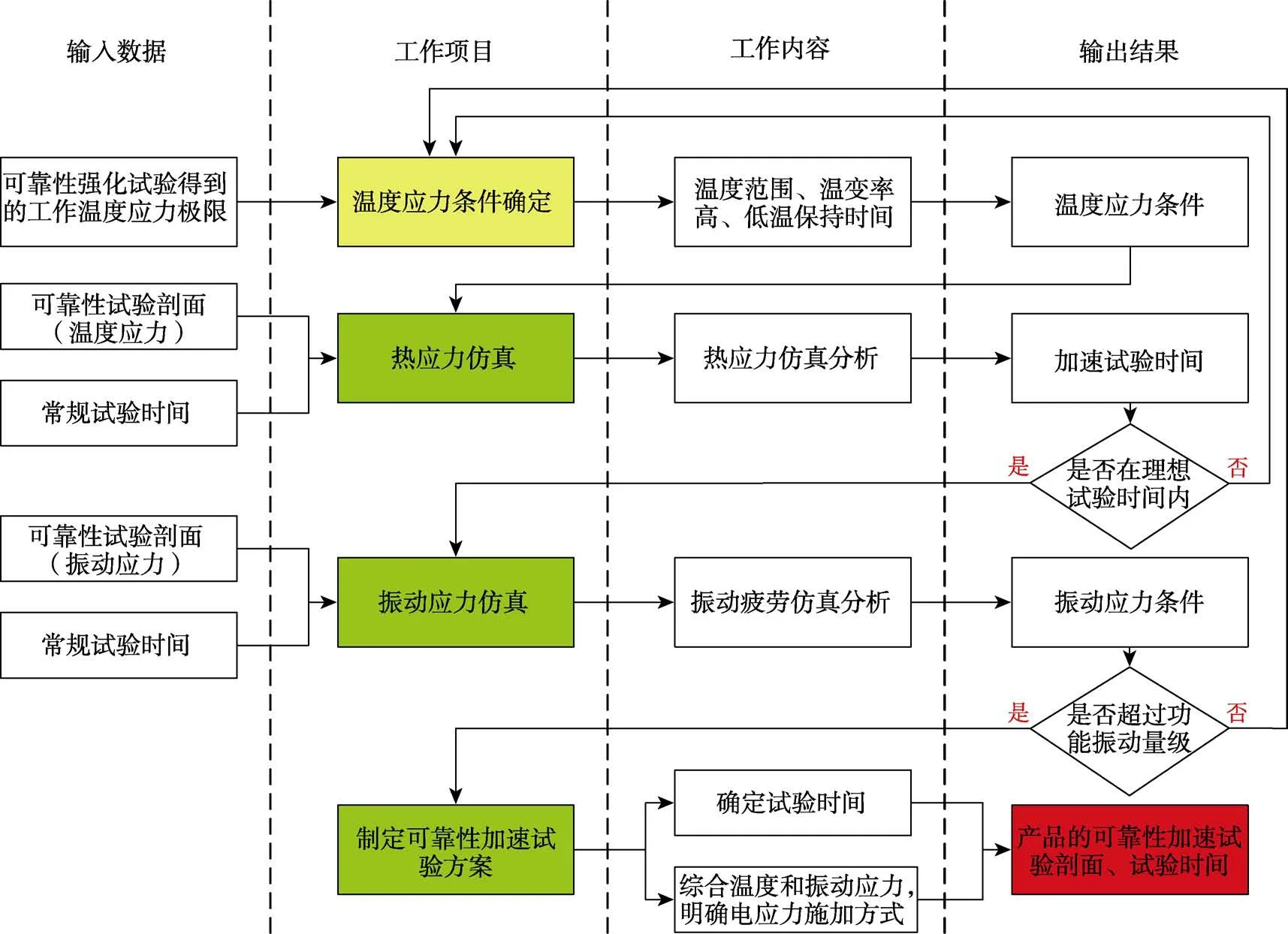

首先根據相關試驗結果(仿真、強化、摸底、試飛)確定受試產品的敏感應力。當敏感應力為溫度交變,或溫度交變、振動均為敏感應力時,按照圖3流程確定可靠性加速試驗方案。

圖3 溫度敏感產品的可靠性加速試驗方案制定流程 Fig.3 Reliability acceleration test scheme for temperature sensitive products

1)根據可靠性強化試驗得出的工作應力極限,初步制定可靠性加速試驗的溫度應力條件,溫度范圍一般取可靠性強化試驗得出的工作應力極限低溫+ (10~20 ℃)、高溫–(10~20 ℃)。

2)以可靠性試驗剖面的溫度條件和常規試驗時間對應的試驗循環數為輸入,通過可靠性仿真試驗得出的加速模型,計算在1)中給出溫度條件下的等效試驗時間。

3)確認等效試驗時間是否合理,如果不合理,調整1)中的溫度應力條件,重新進行計算,直至得到合適的等效試驗時間。

4)以可靠性試驗剖面的振動條件和常規試驗時間為輸入,通過可靠性仿真試驗得出的加速模型,計算在3)中得出的等效試驗時間內的振動量值。如果該振動量值超過產品技術協議或規范中規定的功能振動量值,則調整1)中的溫度應力條件,重新進行計算,直至等效試驗時間在合理區間內內,且振動量值不大于功能振動量值。

5)綜合1)中最終確認的溫度應力、電應力(在低溫保持結束前進行通電,高溫保持結束時斷電)和4)中得出的振動應力(除低溫不通電階段外連續施加振動),即為可靠性加速試驗綜合環境條件,得出的等效試驗時間即為可靠性加速試驗時間。

當敏感應力為振動應力時,按照圖4流程確定可靠性加速試驗方案。

圖4 振動敏感產品的可靠性加速試驗方案制定流程 Fig.4 Reliability acceleration test scheme for vibration sensitive products

1)根據以往振動故障物理結果,初步將可靠性試驗剖面中的振動功率譜密度提高3倍,作為可靠性加速試驗的振動應力條件。

2)以可靠性試驗剖面的振動條件和常規試驗時間為輸入,通過可靠性仿真試驗得出的加速模型,計算在1)中得出的可靠性加速試驗振動應力條件下的等效試驗時間。

3)確認等效試驗時間是否合理,如果不合理,調整1)中的振動應力條件(振動功率譜密度提高倍 數),重新進行計算,直至得到合適的等效試驗時間。4)綜合1)中最終確認的振動應力和可靠性試驗剖面中的溫度和電應力,即為可靠性加速試驗綜合環境條件,3)中得出的等效試驗時間即為可靠性加速試驗時間。

5 案例

5.1 可靠性加速試驗方案設計流程

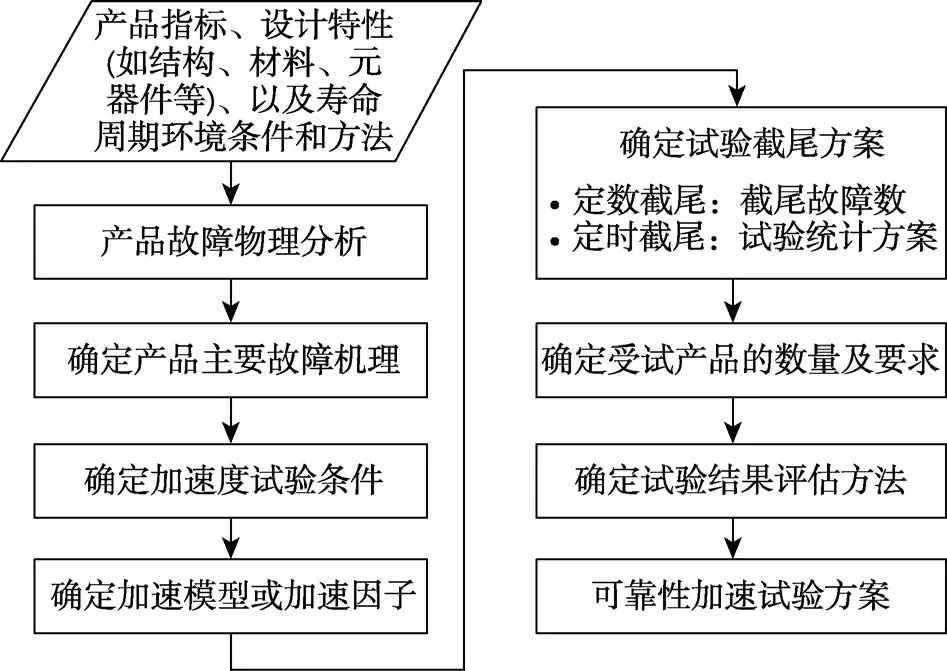

在進行可靠性加速試驗方案設計[13-16]時,需要開展分析工作和權衡決策工作。分析工作主要包括產品故障物理分析[17-18]、產品主要故障機理確定、加速試驗條件確定和加速模型或加速因子確定[19-25]。權衡決策工作主要包括試驗截尾方案的確定、受試產品數量和要求、試驗結果評估方法的選擇等。可靠性加速試驗方案設計基本流程如圖5所示。

圖5 可靠性加速試驗方案設計流程 Fig.5 Reliability acceleration test scheme design process

5.2 加速因子確定

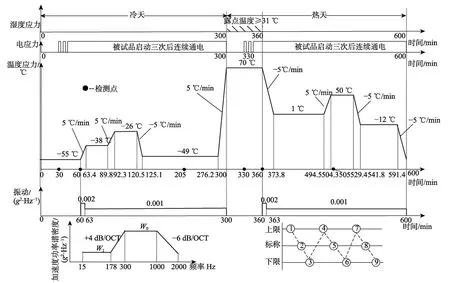

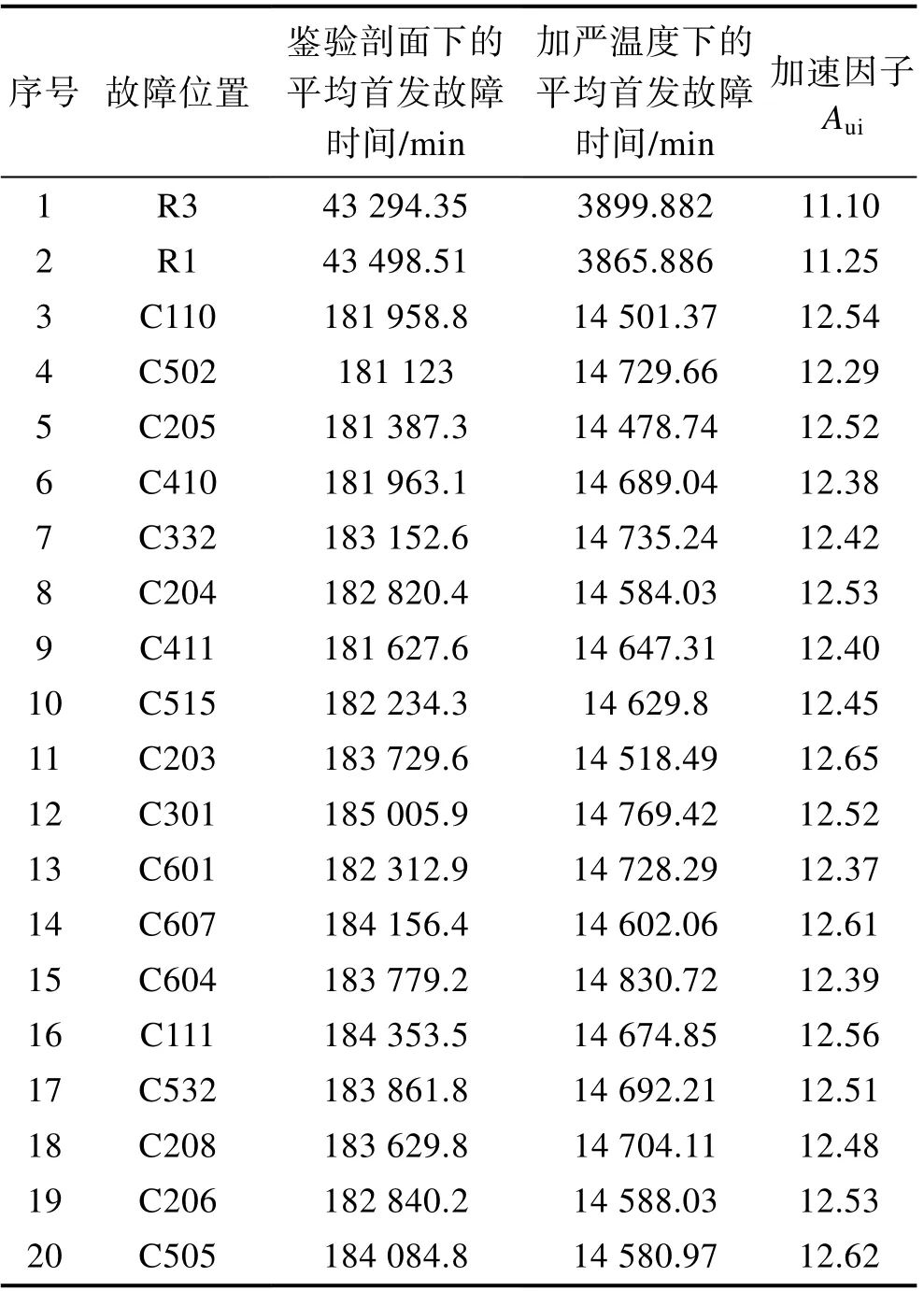

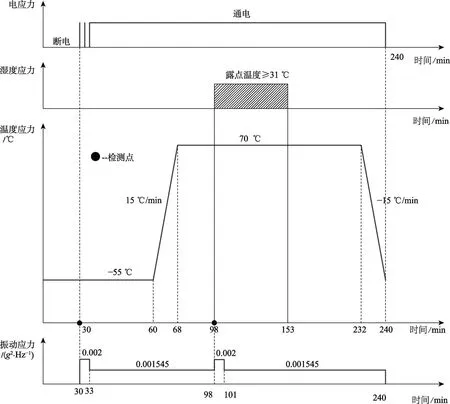

某型產品安裝在飛機設備艙,其可靠性試驗剖面如圖6所示。

圖6 某型產品可靠性試驗剖面 Fig.6 Reliability test profile of a product

根據強化試驗得到的極限工作應力(低溫為–75 ℃、高溫為110 ℃),初步確定溫度循環條件,見表1。

表1 某型產品初步可靠性加速試驗溫度應力條件 Tab.1 Preliminary reliability acceleration test temperature stress conditions for a product

按照HB 20091的要求,建立可靠性仿真模型,并進行應力損傷分析,得到產品的故障信息矩陣。分別以可靠性試驗剖面溫度應力條件相關特征值和確定的初步可靠性加速試驗溫度應力條件相關特征值為輸入,按照HB 20092的要求進行可靠性仿真評估,得到產品前20個薄弱環節在可靠性試驗剖面和初步可靠性加速試驗溫度應力條件下對應的首次故障時間以及各薄弱環節的加速因子,見表2。

表2 某型產品前20個熱疲勞薄弱環節 Tab.2 The top 20 hot fatigue of a product

將以上20個薄弱環節點的加速因子進行算術平均,得到產品的互聯模型加速因子Au:

可靠性試驗剖面中0 ℃以上的溫度段折算到基準溫度(取值為21 ℃)后的單個循環剖面時間tFN約為5564 min。初步可靠性加速試驗溫度應力條件中0 ℃以上的溫度段折算到基準溫度后的單個循環剖面時間tFA約為14 051 min。按照式(2)計算性能退化模型加速因子為6.3。由于該產品為元器件國產化產品,比例系數a取0.2(根據產品的特點確定,如果元器件質量和成熟度較低,則a的取值一般較大,反之亦然),按照式(10)計算加速因子為7.5。

5.3 可靠性加速試驗時間和條件確定

該產品的平均故障間隔時間(MTBF)最低可接受值為3000 h,選擇GJB 899A—2009[21]中方案30-1,則常規應力下的試驗時間為3600 h,可靠性加速試驗時間為480 h。該時間滿足進度和經費要求,不需調整。

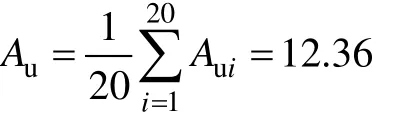

確定可靠性加速試驗條件如下。

1)溫度應力。可靠性加速試驗條件的溫度應力為5.1節中溫度應力條件。

2)濕度應力。在高溫階段開始30 min后施加,持續時間1 h,量值同可靠性試驗剖面,即露點溫度不小于31 ℃。

3)電應力。低溫段前30 min不加電,在通斷電 3次后,連續加電,量值同可靠性試驗剖面。

4)振動應力。最大振動的量級同可靠性試驗剖面(0.002g2/Hz),在3~33 min、98~101 min施加。加權振動在33~98 min、101~240 min施加,加權振動的量值計算:將3600 h常規試驗中的振動折合至0.002g2/Hz量級對應的時間(振動常數因子b的值由材料的疲勞強度指數取值確定。引線和焊點的疲勞強度指數一般為6.4,振動常數因子即為3.2),T1= 85 320 min,T折=11 444 min。計算加速試驗中累計同等振動效果所需的量級,T1=24 480 min,T2= 10 724 min,W1=0.002(T2/T1)1/3.2≈0.001 545g2/Hz。

綜上所述,可靠性加速試驗條件如圖7所示。

圖7 某型產品可靠性加速試驗剖面 Fig.7 Reliability acceleration test profile of a product

5.4 試驗結果

本次可靠性加速試驗被試品數量為1件,試驗共進行480 h,受試產品未出現故障,按照公式(11)進行評估。T取480 h,加速因子 totalA為7.5,責任故障數r為0,置信度c取70%,計算得θ≥3000 h。

因此,在480 h的加速試驗(等效3600 h正常試驗時間)結束后,在70%置信度下,受試產品的平均故障間隔時間(MTBF)單側置信下限為3000 h。

在該案例中,通過采用基于故障物理和數理統計相結合的可靠性加速試驗方案設計方法,基于仿真分析和統計模型的建立,通過適當加大試驗應力,將原本需要開展3600 h的可靠性試驗等效為480 h的加速可靠性試驗,大大縮短了試驗周期。

6 結語

該方法綜合考慮了加速因子計算的兩種模型(基于故障物理的互聯模型和基于數理統計的元器件退化模型),建立了綜合互聯模型和元器件退化模型的加權加速因子計算模型,形成了電子設備基于故障物理和數理統計相結合的可靠性加速試驗方案設計方法,解決了高可靠性、小樣本產品的可靠性加速試驗方案設計問題。經案例驗證,該方法能夠滿足當前可靠性要求高、進度緊、受試樣品有限的武器裝備研制的需求。