機載產品日歷壽命定壽方法研究進展及展望

李旭,劉聰,周堃,張宸,項運良,郭贊洪,賀瓊瑤

(西南技術工程研究所,重慶 400039)

以可靠性為中心的維修理論(RCM)[1],根據邏輯決斷分析,可將飛機機載產品按重要程度分為A類(關鍵有壽件)、B類(重要有壽件)和C類(一般有壽件)[2-5]。一般A、B類產品需確定日歷壽命,C類產品可以不確定日歷壽命,可隨飛機基體開展翻修和到壽[6-7]。機載產品的使用壽命指標包括疲勞壽命(飛行小時數或起落數)和日歷壽命(使用年限),它們均包括首翻期、修理間隔和總壽命[8]。對有壽機載產品進行定延壽,是整機正常使用及生命財產安全的重要保障[9-10]。根據傳統方法確定的飛機機載產品的日歷壽命往往偏短,與飛機機體的翻修間隔也不匹配。故針對機載產品開展合理的定壽工作,不僅可以減少維修工作量,節約經濟成本,而且還能提高機載產品利用率,保障飛機安全飛行,最大限度地使機載產品與機體首翻期、翻修間隔期、總壽命協調一致。

1 機載產品日歷壽命定壽方法研究現狀

機載產品日歷壽命研究基本上屬于可靠性領域。國外關于機載產品壽命研究遙遙領先于我國,早在1997年,就已著手更新用于故障率可靠性計算的軍事手冊[11],其中故障率數據可反映產品的壽命情況。此時,我國關于飛機結構日歷壽命的研究才處于起步階段,更別說對機載產品展開壽命研究。國外學者善于積累機載產品故障數據[12],并快速固化形成《可靠性增長:提高防御系統的可靠性》[13]等參考書籍,用于產品定壽技術的指導。

我國海軍飛機普遍存在“飛少停多”的現象[14-16],飛機結構、機載產品/設備的壽命等易受環境應力(溫度、濕度、鹽霧、太陽輻射等)及工作應力(電應力、振動、熱效應等)的影響,使得飛行小時數、使用年限(日歷壽命)、飛行著陸次數這三大壽命指標的制定出現不合理、不匹配等問題。20世紀80年代,我國學者開始關注飛機結構日歷壽命,張福澤院士潛心研究20余載,提出飛機停放日歷壽命腐蝕溫度譜的編制方法[17]以及飛機日歷翻修期與總日歷壽命的確定方法和預計公式[18],創立了包括金屬機件腐蝕損傷日歷壽命的理論計算公式和確定方法[19]、飛機日歷壽命的“區域定壽法”[20]等飛機日歷壽命確定體系。劉文珽等提出了腐蝕環境下飛機疲勞壽命估算方法[21],通過線性累積損傷理論得到飛機的日歷壽命。同時,機載產品日歷壽命的研究也進入起步階段,但由于定壽技術較為落后,多采用廠內壽命試驗方法,使得定壽工作存在周期長、經費投入大等問題。機載產品定壽工作經過數十年的發展,一直未形成全面系統的方法,制約了在役飛機正常使用以及新研飛機的正常定壽。

機載產品包括電子產品、儀器儀表、通訊設備、導航系統、動力系統等,不同類型機載產品的故障模式不同,故障機理存在差異,影響其日歷壽命的主要應力剖面也有一定差別。機載產品所受機械載荷較小,但是應力剖面又比較復雜,應力類型多,壽命指標不明確,定壽方法的建立需要綜合考慮故障模式、故障機理、應力剖面等多方面信息。相比于飛機機體結構的定壽工作,機載產品的定壽方法也存在較大區別,機載產品在飛機飛行和停放時經受的環境應力和工作應力不同。飛機停放時,主要受溫度、濕度、鹽霧(熱帶海洋環境)等環境應力;飛行時,考慮工況條件,機載產品還會經歷振動、電應力以及沖擊等工作應力。因軍用飛機飛行強度普遍偏低,機載產品壽命指標主要是日歷壽命,傳統的機載產品日歷壽命定壽方法給出的壽命指標與機體壽命存在不協調,考核驗證也沒有形成標準,導致機載產品的使用存在未達壽命指標而提前更換,或超過壽命指標而過度使用的現象。飛機造價昂貴,提前更換未到壽機載產品會造成巨額經濟損失,而過壽命使用會影響飛機的飛行安全,造成不可挽回的事故。新研制的飛機都要求機體與機載產品壽命相協調,但都缺乏理論支撐和技術依據,沒有產出相關標準或指導性文件。

近年來,對于機載產品日歷壽命定壽的方法,除了《航空技術裝備壽命和可靠性工作暫行規定》[22]中所述的幾類常用的壽命確定方法外,還發展了基于可靠性的日歷壽命確定方法、機載產品延長日歷壽命綜合分析決策方法、基于數學計算模型的飛機機載產品延壽方法等,可在一定程度上提高飛機機載產品日歷壽命與飛機翻修壽命的匹配性。

2 傳統的機載產品日歷壽命定壽方法

在以廠內壽命試驗法、外場信息法、工程分析法[23-24]為代表的機載產品壽命指標確定方法制定以來,機載產品的定壽工作得以有序開展。

2.1 廠內壽命試驗法

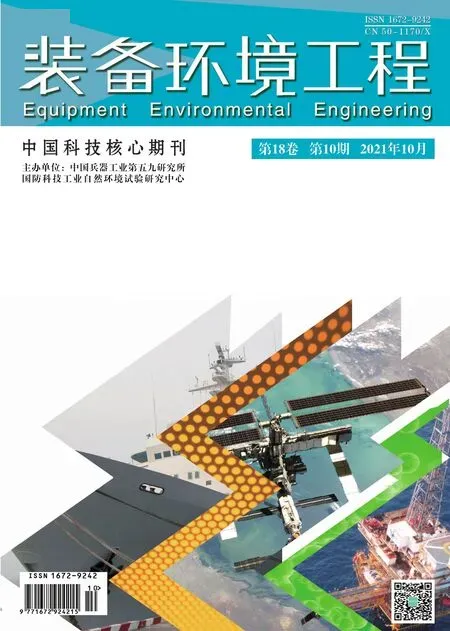

廠內壽命試驗法是在實驗室模擬機載產品的實際使用環境條件或在產品使用單位規定的環境條件下,根據試驗類型的差異,采用相應的壽命評估方法(包括工程經驗法[25]、分析法、圖估計法),確定或驗證產品壽命指標的方法。廠內壽命試驗法的具體過程如圖1所示。廠內試驗法是最常用的機載產品定壽方法,得到了生產單位的普遍認可,并且是A類機載產品定壽的首選方法。

圖1 廠內壽命試驗法實施過程 Fig.1 Implementation process of the in-plant life test method

廠內壽命試驗法具有試驗效率高、試驗條件穩定、試驗過程易監控、試驗數據可信度高、試驗安全等優點。但是,廠內壽命試驗也存在經濟成本高、數據量少等不足。

2.2 外場信息法

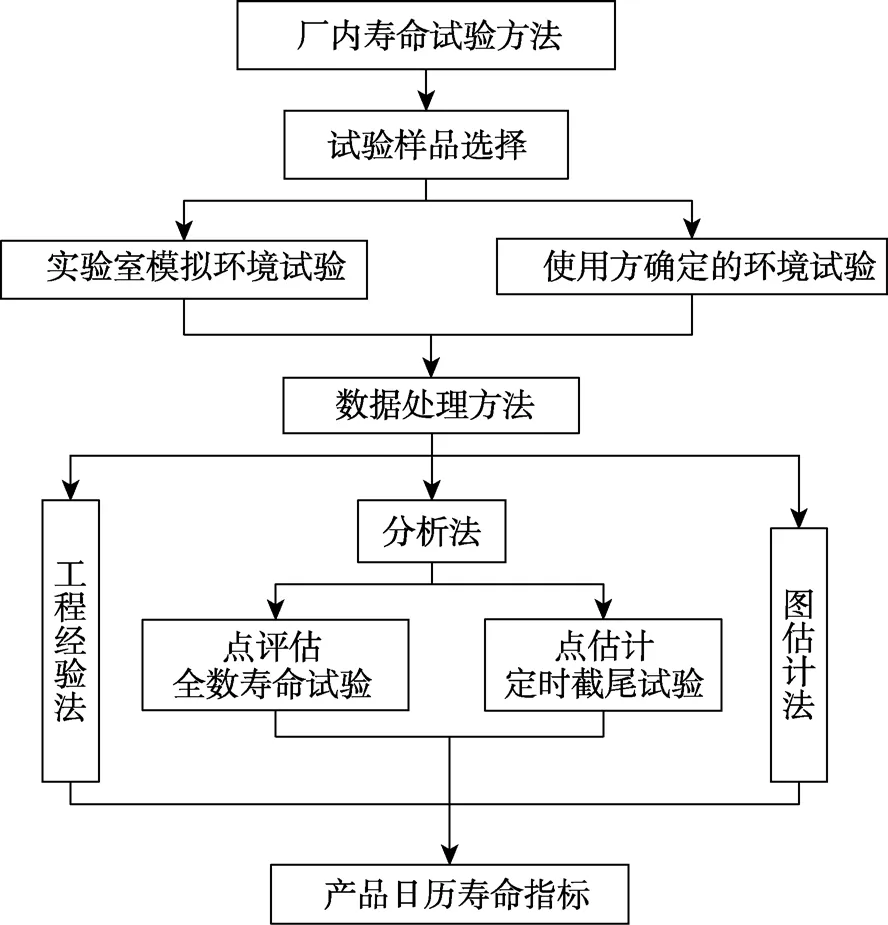

外場信息法也叫無失效數據分析法,是利用機載產品在外場實際使用環境中積累的大量數據進行統計分析,得到機載產品壽命分布規律,再結合廠內試驗得到的產品性能、功能及可靠性等信息展開綜合分析,進而確定產品壽命指標的日歷壽命確定方法。外場信息法確定機載產品日歷壽命的流程如圖2所示。研究表明,將外場信息法和內場試驗法相聯系的壽命外推法[26]也可應用于機載產品的壽命確定。

圖2 外場信息法確定機載產品日歷壽命的流程 Fig.2 Flow chart for determining the calendar life of airborne products by the field information method

外場信息法包括外場數據統計法(殘存比率法、平均秩次法)、領先使用法和檢查法,具有數據來源更真實、經濟成本低、日歷壽命確定更高效等優點。但外場信息法沒有全面覆蓋機載產品在不同使用條件下影響因素的差異,確定的日歷壽命指標只適用于該產品研制單位的同類產品,不完全適用于其他單位的機載產品。

2.3 工程分析法

工程分析法主要根據工程經驗來進行產品日歷壽命的確定。工程分析法包括薄弱環節法、相似法和折算法[27]。其中薄弱環節法(最短壽命零部件法)是根據產品中壽命最短的主要零部件的定壽,來制定該產品的壽命;相似法是通過已知壽命的相似產品來確定新產品壽命的定壽方法;折算法是將產品工作小時數、次數、循環數等單個壽命單位折算為飛行小時、起落次數或發動機小時來確定壽命的方法。該方法確定壽命的流程見圖3。工程分析法具有節約經費、費時短、數據量要求低等優點,但也存在確定的壽命值過于保守等缺點。

圖3 工程分析法確定產品日歷壽命流程 Fig.3 Flow chart for determining product calendar life by engineering analysis method

3 機載產品日歷壽命定壽方法的優化與發展

傳統機載產品日歷壽命的確定方法存在一定的缺陷,故在工程實踐過程中,相關學者在機載產品傳統定壽方法的基礎上,為使機載產品日歷壽命得以充分利用,減少經濟損失,提出基于可靠性的壽命試驗方法,并對機載產品日歷壽命進行了延壽優化。將影響機載產品日歷壽命的環境因素、歷史故障數據等信息綜合分析,建立數學聯系,并向信息化的定延壽手段發展,使得機載產品日歷壽命確定更加經濟可靠。

3.1 基于可靠性的定壽方法

在傳統定壽方法的基礎上,基于可靠性的壽命分析方法逐漸發展,主要是在分析產品故障數據,進行可靠性預計后,開展基于可靠性的壽命試驗。主要包括常規應力試驗、加速壽命試驗和使用環境下的壽命試驗三類。分析產品的應力剖面以及失效機理,采用相應的加速模型,利用試驗數據計算得到加速系數,將加速系數與加速試驗條件下得到的失效時間相乘,即可得到產品的壽命信息[28]。計算加速系數的模型包括:阿倫尼烏斯模型、逆冪律模型(S-N模型)、艾因模型、電壓模型、機械裂紋模型等。

基于可靠性的機載產品日歷壽命方法是一套比較完整的定壽方法,從產品出發,考慮了故障模式、環境因素以及適用模型等多方面影響壽命計算的本質原因,是現在機載產品定壽的主要方法。但基于可靠性的機載產品定壽方法在多因素綜合加速技術實施上有一定難度。

3.2 機載產品延長日歷壽命綜合分析決策方法

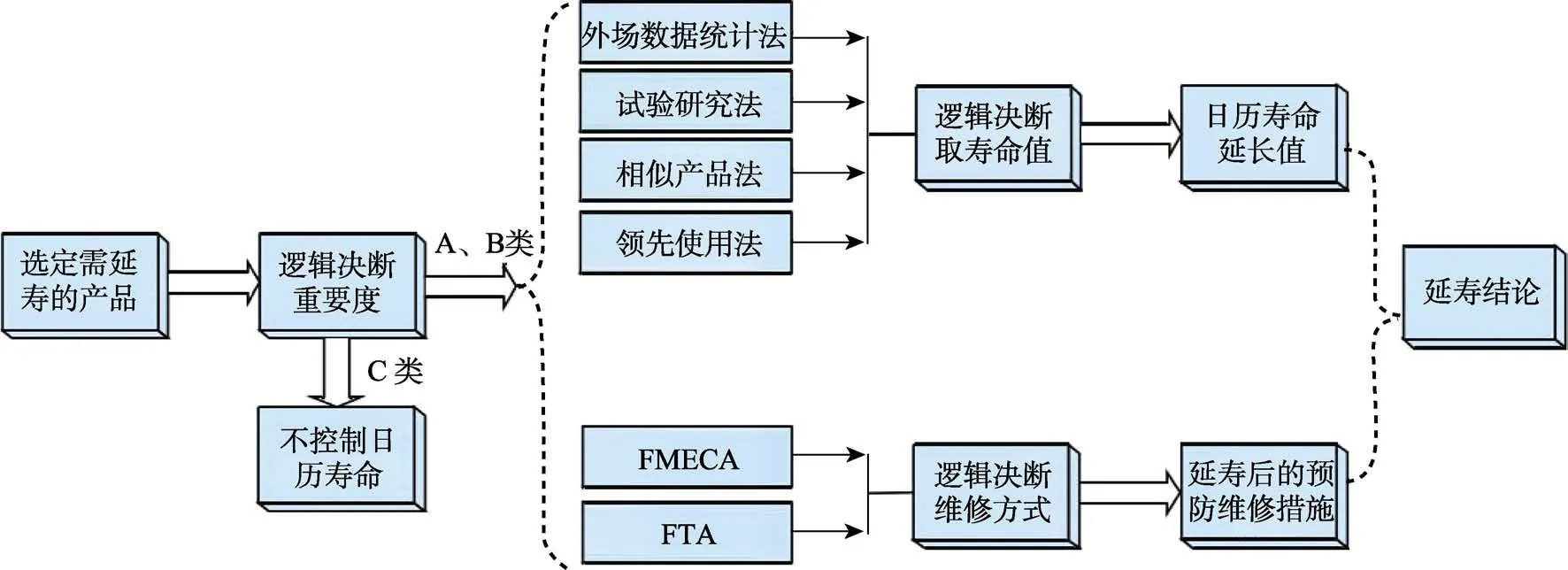

空軍工程大學的邵青等人[29]提出機載產品的綜合分析決策延壽方法,首先根據邏輯決斷需延壽機載產品的重要度(A、B、C三類);再結合外場數據統計法、試驗研究法、相似產品法、領先使用法給出機載產品的初始日歷壽命;接著聯系風險矩陣,評定日歷壽命延長值;然后結合故障模式、影響及危害分析(FMECA)和故障樹(FTA)方法[30],確定機載產品延壽后預防維修措施;最后將日歷壽延長值和延壽后預防維修措施作為綜合分析決策方法的結論。機載產品延長日歷壽命綜合分析決策方法的步驟如圖4所示。

圖4 綜合分析決策延壽方法的分析步驟[29] Fig.4 Analysis steps of comprehensive analysis and decision-making life extension method[29]

3.3 基于數學模型的機載產品日歷壽命延長方法

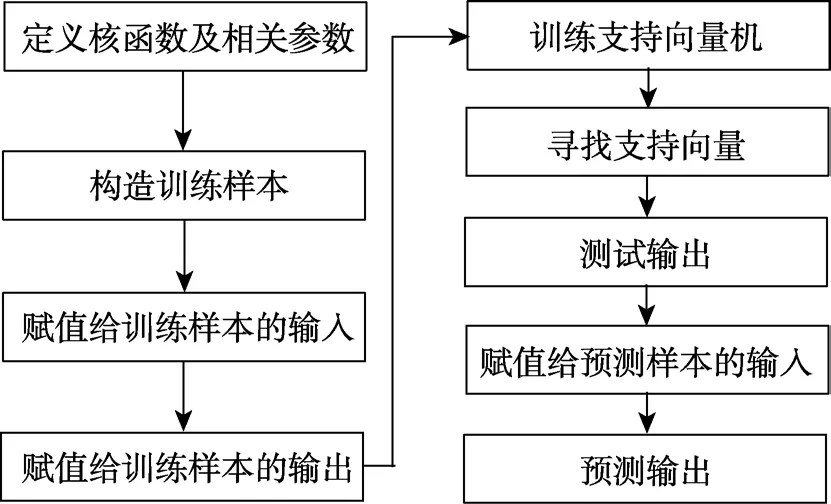

李鄭琦等[31]針對外場數據法,確定了機載產品日歷壽命存在的不足。首先建立機載產品使用影響因素(13個)體系,構建支持向量機[32](SVM)回歸分析模型,預測機載產品故障數據,并與該產品已知的故障率數據進行對比,驗證模型精度。再利用支持向量機回歸分析模型對未知壽命的機載產品進行故障率預測(見圖5),通過故障率和可靠度之間的數學關系,得到機載產品平均故障時間(MTBF),作為定延壽依據。

圖5 支持向量機(SVM)回歸分析模型預測故障率流程[31] Fig.5 Flow chart of Support Vector Machine (SVM) regression analysis model to predict failure rate [31]

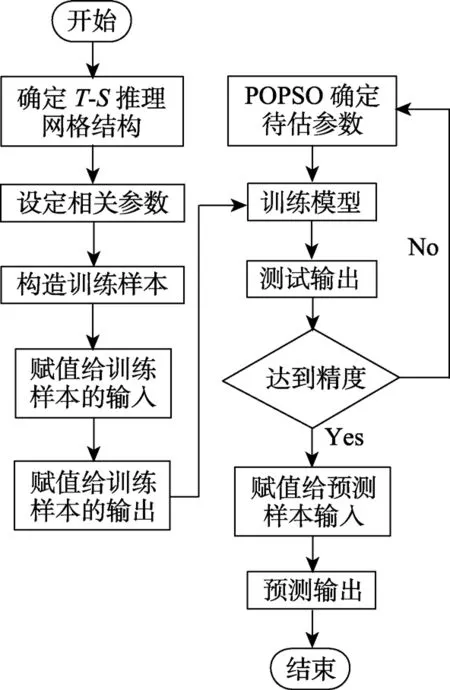

門煜童等[33]也構建了10個影響因素(包括時間)的體系,提出改進粒子群的T-S推理網絡模型。通過該模型預測機載產品的故障率(見圖6),并進行故障率擬合,依靠故障率和可靠度之間數據,計算得到機載產品平均故障時間。將所得的平均故障時間作為定延壽依據,可對機載產品日歷壽命進行確定或延 長。對比SVM回歸分析模型,T-S推理網絡模型對精度進行了自主控制,節省了計算時間。

圖6 T-S推理網絡模型預測產品故障率流程[33] Fig.6 Flow chart of T-S reasoning network model to predict product failure rate[33]

經過數10年的發展,機載產品日歷壽命定壽方法已經開始聯系實際使用環境,逐漸采用信息化數據處理手段,不斷創新、發展,但仍未形成體系化的定壽技術和方法。此外,利用傳感器技術,再聯系信息融合技術、結構力學建模等有效方法的結構健康監測(SHM)技術可以完成試驗機的壽命管理[34]工作。受此研究的啟發,將SHM技術進行加工、改進,有望將其運用于未來機載產品的定延壽工作。

4 結語

我國機載產品定壽工作普遍依賴傳統的定壽方法,雖然在近十年內對傳統定壽方法指出了日歷壽命指標偏低的問題,進行了延壽技術的改良及發展,取得了一定可觀的成績,但仍未形成合理、可靠、成體系的機載產品定壽方法指導性標準及著作,未形成一次性準確、快速地給出機載產品可靠日歷壽命的定壽方法。從定壽技術角度上分析,現階段機載產品定壽技術未能根據機載產品類別(涉電產品、受力產品、電磁產品、機械產品等)、環境適應性、敏感性能/功能故障情況以及工況條件設計不同類別機載產品的定壽技術途徑,使得機載產品定壽困難,沒有突破性進展;在定壽方法上,未能聯系飛機實際使用環境,開展內場和外場試驗數據驗證,未能與時俱進地應用信息化手段跟蹤監測機載產品壽命情況,使得機載產品日歷壽命定壽方法停滯不前。為使今后機載產品日歷壽命定延壽工作面向系統化、高效化、成熟化、以及高可靠性發展,作出以下幾點展望。

1)以定壽技術和方法存在的不足為出發點,找準機載產品的共性和差異,分類確定機載產品的定壽方法,并驗證定壽方法的可靠性,突破機載產品一次定壽,精準可靠。

2)以數據驅動仿真技術為基礎,通過機載產品環境應力剖面和工作應力剖面歷史數據分析,確定環境應力和工作應力的量值,并作為仿真輸入,實現機載產品壽命參數預示預計。

3)利用現代計算機信息技術,建立關于機載產品日歷壽命信息的數據庫,開發機載產品日歷壽命定延壽工作分析系統/軟件以及智能的壽命試驗裝置。

4)建立指導機載產品日歷壽命定延壽工作開展的相關方法、標準,提升技術共享的廣度和深度。