基于數值統計的頂蓋天窗尺寸整改

鹿勝寶,牛恒仁,何劉軍

(第一汽車集團有限公司 工程與生產物流部,吉林 長春 130012)

0 引 言

汽車頂蓋外板整體尺寸大,尤其天窗是頂蓋最大的功能區[1],天窗的尺寸精度及穩定性是頂蓋質量的重點。出現尺寸問題后的整改分析是一項復雜的工作,由于受到外界各種因素的影響,尺寸始終處于變差的狀態。引起變差的原因分為普通原因和特殊原因,普通原因是指隨時間的推移具有穩定和可重復分布過程的變差原因,普通原因影響過程輸出的所有單值不可能完全去除[2]。需要重視的是特殊原因造成的變差,借助數值統計工具可以區分這兩類變差原因,才能進行下一步的整改與完善。

1 問題闡述

某頂蓋外板調試后經過多輪生產驗證數據的穩定性,但從KW50(生產第50周)開始,頂蓋外板天窗口右側(圖1所示方框位置)的型面檢測數據出現較大偏差。KW49到KW51的型面檢測數據如圖2所示,同批次送檢測的三份(即圖2中所示KW-1、KW-2、KW-3)制件在KW49之前數據波動不大,但從KW50開始,數據偏差明顯,最大偏差量在0.3 mm左右。

圖2 異常區域KW49~KW51的檢測數據分布

2 問題分析

為了確認是否由特殊原因導致尺寸變差,需要對檢測數據進行系統分析。為保證數據可靠有效并能反映系統能力,至少選取25組數據。現選取30組數據,將分析數據范圍擴大至KW22~KW51(樣本1~30),分別做出點1~點4的XBar-R圖,如圖3所示。

圖3 型面檢測點異常區域測點的XBar-R圖

從圖3可以看出,在KW50之前,點1~點4處于過程受控狀態;KW50開始出現特殊原因導致整體的數據發生偏差。為了尋找尺寸變差的特殊原因,需要對其工藝流程進行逐一分析。考慮降低制件生產成本,采取了共用4副模具生產2種頂蓋的工藝方案,如圖4所示。

圖4 頂蓋外板的生產工藝

第一道工序是共用的拉深工序,該工序成形頂蓋外板的基本輪廓,僅在四角位置采用過拉深,保證拉深的成形性;第二道工序是共用的修邊整形工序,完成周圈的修邊及四角過拉深位置的整形,小天窗的修邊翻邊在此工序采用切換結構實現;第三道工序分別為大天窗的修邊翻邊或小天窗的空工位;第四道工序是小天窗的側翻邊或大天窗的空工位。通過4副模具實現2種天窗的頂蓋生產,在自動化生產線上批量生產具體流程如圖5所示。

圖5 頂蓋外板的生產過程流程

頂蓋外板的生產從上料經過拆垛、清洗、對中后到完成全工序的生產及傳輸,最后到檢查、裝箱、返修、儲存,在此生產工藝過程中存在較多潛在的尺寸變差原因,為了尋找頂蓋外板尺寸變差的真正原因,需要結合PFMEA及過程控制方法對其進行分析,如圖6所示。

圖6 導致天窗出現尺寸變差的潛在因素

3 措施實施

人、料、法、環、測的因素通過跟蹤調查操作規范性、調整生產節拍、進行檢測設備MSA分析等方式都可以識別。經過一系列排查發現,這些因素的調整對頂蓋外板天窗尺寸的變差并無明顯影響,因此這些并非問題產生的真正原因。由此推斷,天窗尺寸變差的真正原因存在于設備參數、自動化參數、模具狀態當中。

3.1 設備及自動化因素分析排查

設備參數方面,影響頂蓋外板天窗尺寸波動的潛在因素主要有設備左右工作臺的差異與液壓拉伸墊壓力的差異。通過切換左右工作臺及增加和降低拉伸墊壓力進行驗證,發現異常區域的測量數值并無明顯變化。因此,設備差異并非尺寸變差的真正原因。

自動化參數方面,影響頂蓋外板天窗尺寸波動的潛在因素主要有自動化參數的改變與SPEEDBAR端拾器的變化。核對設備的自動化參數是否與自動化數據表一致可將自動化參數的影響因素排除,針對SPEEDBAR端拾器的變化,可采取手動抬件、增加吸盤等措施來驗證,經現場驗證自動化的差異也非尺寸變差的真正原因。

3.2 模具因素分析排查

首先針對拉深模進行分析,如圖7所示,通過現場對拉深工序進行檢查分析,確認4個潛在原因:①限位器著色狀態不佳,初始狀態僅左前角支撐,墊片降低0.2 mm后右前角半著色,后角無著色;②模具零件型面著色不佳,依據著色圖判定制件應著色區域未能有效著色;③板料定位竄動,板料與定位零件存在一定的竄動量;④平衡塊不合理的支撐,通過對平衡塊著色確認,該項潛在原因不存在,沒有影響尺寸的波動。

圖7 拉深工序分析

針對以上潛在原因,采取表1所示的措施進行試驗及完善,最終發現對制件尺寸的波動無影響,因此拉深工序并非問題產生的源頭,需要繼續進行排查。由于整形工序在尺寸波動區域無工作內容,經排查也非問題產生的源頭。

表1 尺寸變差的潛在原因分析及驗證

第三道工序是大天窗頂蓋天窗修邊翻邊的工序,與尺寸變差存在密切關聯。通過分析匯總以下7個潛在因素:①頂件吸盤不穩定,頂件吸盤速度偏快且不同步,制件頂起時受力不平衡,通過調整節流閥,發現對尺寸波動的改善無影響;②抓件不穩定,抓取制件時前后高度不一致,制件存在變形的可能,線上調整一致后發現也沒有影響;③修邊間隙不均,存在修邊毛刺,調整后排除該因素;④翻邊間隙不均勻,經確認間隙合理不影響制件正常成形;⑤壓料著色不佳,經確認著色均勻無硬點,與返廠后穩定狀態一致;⑥平衡塊著色狀態不佳,拆除平衡塊后進行試驗,確認其并非影響尺寸波動的真正原因;⑦壓料力不足,在天窗兩側更換壓力較大氮氣缸發現尺寸改善明顯,最終確定壓料力不足是尺寸變差的真正原因。

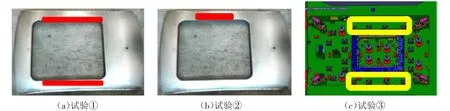

現場針對壓料力改善進行了以下3種試驗:①壓料板兩側貼0.1 mm膠帶,使壓料力均布在天窗兩側,如圖8(a)所示,結果數據較差,無好轉;②壓料板右側中部貼0.1 mm膠帶,讓壓料力集中在右側中部,實現局部強壓,如圖8(b)所示,右側型面數據最大偏差為-0.6 mm,改善明顯,由此可以推斷壓料面的強壓對數據有改善作用;③為了對比強壓效果,將兩側的8個氮氣缸拆除,如圖8(c)所示,右側數據變為-2.95 mm。通過以上試驗確認天窗兩側的壓料力在實際使用中存在不足,最終確認整改方案為:天窗左右兩側的8個氮氣缸,每個氮氣缸壓力由10 kN增大至24 kN。

圖8 壓料力改善試驗

4 結束語

通過更換更大壓力的氮氣缸解決了頂蓋天窗尺寸變差的問題,從理論計算分析,原氮氣缸規格滿足正常天窗修翻的要求,但實際生產中要求更大的壓邊力,實際所需的壓料力為理論計算值的2~3倍。同時,相應的PFMEA及控制計劃完善了氮氣缸的潛在失效分析及對應檢查頻率等有效控制措施,通過問題的整改進一步完善了生產工藝的過程控制。