非煅燒磷石膏基復合膠凝材料耐水性研究

席向東,陳遷好,蔣正武,楊黔,2

(1.同濟大學 先進土木工程材料教育部重點實驗室,上海 201804;2.貴州宏信創達工程檢測咨詢有限公司,貴州 貴陽 550014)

0 引言

磷石膏(Phosphogypsum,PG)通常作為磷肥工業的副產品產出,雖然其與天然石膏(CaSO4·2H2O)的主要成分類似,但其含有水溶性磷酸鹽、難溶磷、氟以及其他有機雜質,其中殘留的磷酸使其具有較強的酸性,含有的Ra226、U238和其他U衰變產物等放射性元素也具有較大危害[1]。作為世界上最大的磷肥生產國,2017年我國磷肥總產量超過1600萬t,其中工業副產磷石膏排放量達到750萬t,磷石膏綜合利用率卻僅為38.67%[2],大量磷石膏積壓造成了水土空氣的嚴重污染[3]。為了更好地實現磷石膏資源化利用,同時兼顧環保節能和污染防治,國內外許多學者對磷石膏基復合膠凝材料的應用展開了研究[4-5]。磷石膏基材料通常耐水性較差,整體性能不佳,使其應用受到了較大限制。研究者們通常以吸水率、軟化系數和水溶蝕率等指標衡量耐水性[6],研究發現,二水石膏溶解度大,結構多孔、易吸水[7],在飽和石膏溶液中施加荷載會使其強度降低[8]。摻入礦渣等火山灰質膠凝材料后石膏的耐水性得到一定的提升[9-10],防水劑的使用則可通過不同的機理改善耐水性[11-12]。然而,目前針對非煅燒磷石膏基復合膠凝材料耐水性的系統研究相對較少。本文選取了吸水率、軟化系數、長期靜水和動水侵蝕條件下的質量變化率作為耐水性指標,對非煅燒磷石膏基復合膠凝材料的耐水性進行了研究。

1 試驗

1.1 原材料

磷石膏(PG):貴州甕福集團工業副產,淺灰色,含水率11%,使用前于40℃條件下烘干至恒重,再通過0.30 mm方孔篩;礦渣(SL):S105級磨細粒化高爐礦渣,上海寶鋼集團;硅酸鹽水泥(PC):P·Ⅱ52.5,小野田公司,主要技術性能見表1;硫鋁酸鹽水泥(SAC):R·SAC 52.5,唐山六九水泥有限公司。磷石膏、礦渣和水泥的主要化學成分見表2。減水劑:PC-100型粉體聚羧酸減水劑,上海英杉新材料科技有限公司,活性成分含量≥90%,減水率約25%。石英砂:70~100目,上海勝榜貿易有限公司。

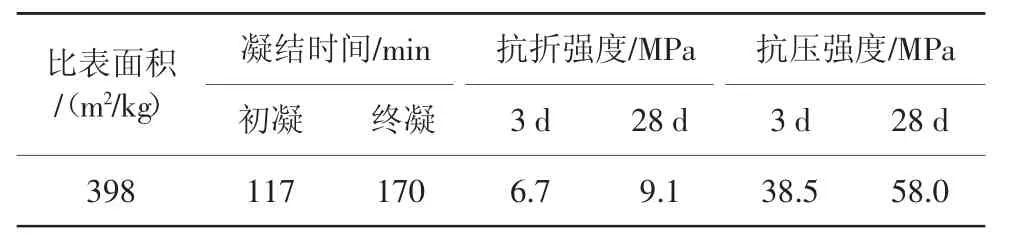

表1 硅酸鹽水泥的主要技術性能

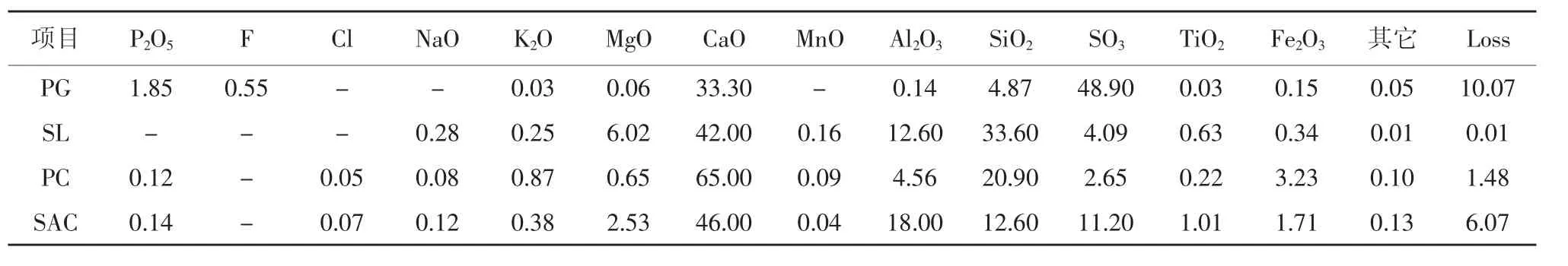

表2 磷石膏、礦渣和水泥的主要化學成分 %

1.2 試驗方法

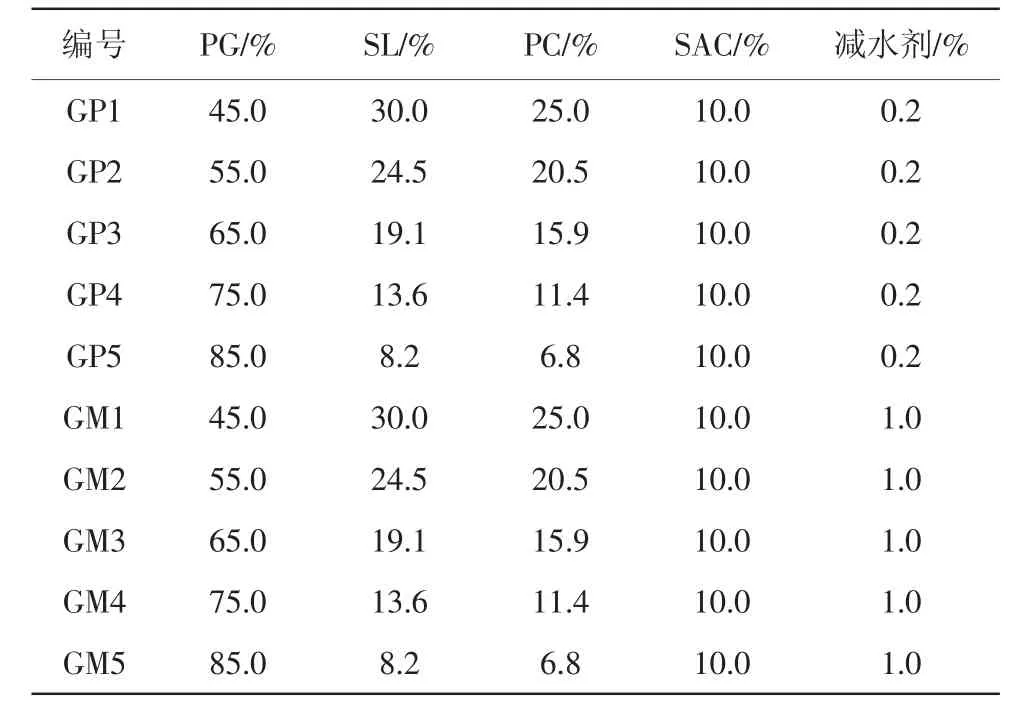

根據前期探索試驗,按照表3配比制備尺寸為40 mm×40 mm×160mm的磷石膏基復合膠凝材料(PGCCM)凈漿和砂漿試件,成型后自然養護至24 h拆模,然后轉移到標準養護室繼續養護至各規定齡期。表3中GP組為凈漿,水膠比為0.30;GM組為砂漿,水膠比為0.30,膠砂比為1.0。

表3 磷石膏基復合膠凝材料凈漿和砂漿的質量配比

參考GB/T17671—1999《水泥膠砂強度檢驗方法(ISO法)》對PGCCM強度進行測試;參考GB/T 50082—2009《普通混凝土長期性能和耐久性能試驗方法標準》對PGCCM吸水率進行測試;參考JC/T 698—2010《石膏砌塊》對PGCCM軟化系數進行測試;抗靜水和動水侵蝕性能以質量變化率表征,參考文獻[6]進行測試。

抗靜水侵蝕性能測試方法為:取28d齡期的試件于40℃烘箱中烘干至恒重,稱得初始質量M0;稱量后將試件浸泡于固定容器中,并保持水位高于試件上表面20mm,每7 d稱量1次,表干濕質量記為Mn,并換水,以[(Mn-M0)/M0]×100%計算得到質量變化率。抗動水侵蝕性能測試方法為:取28 d齡期的試件于40℃烘箱中烘干至恒重,稱量得初始質量M0;稱量后將試件浸泡于固定容器中,容器連接流量為2800ml/min的循環流水裝置,每12 h稱量1次,表干濕質量記為Mn,并換水,以[(Mn-M0)/M0]×100%計算得到質量變化率。

2 結果與討論

2.1 侵蝕時間對PGCCM吸水率的影響

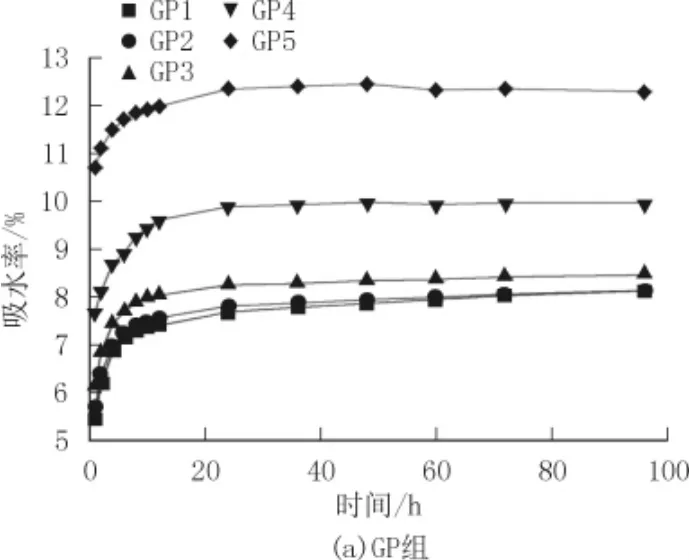

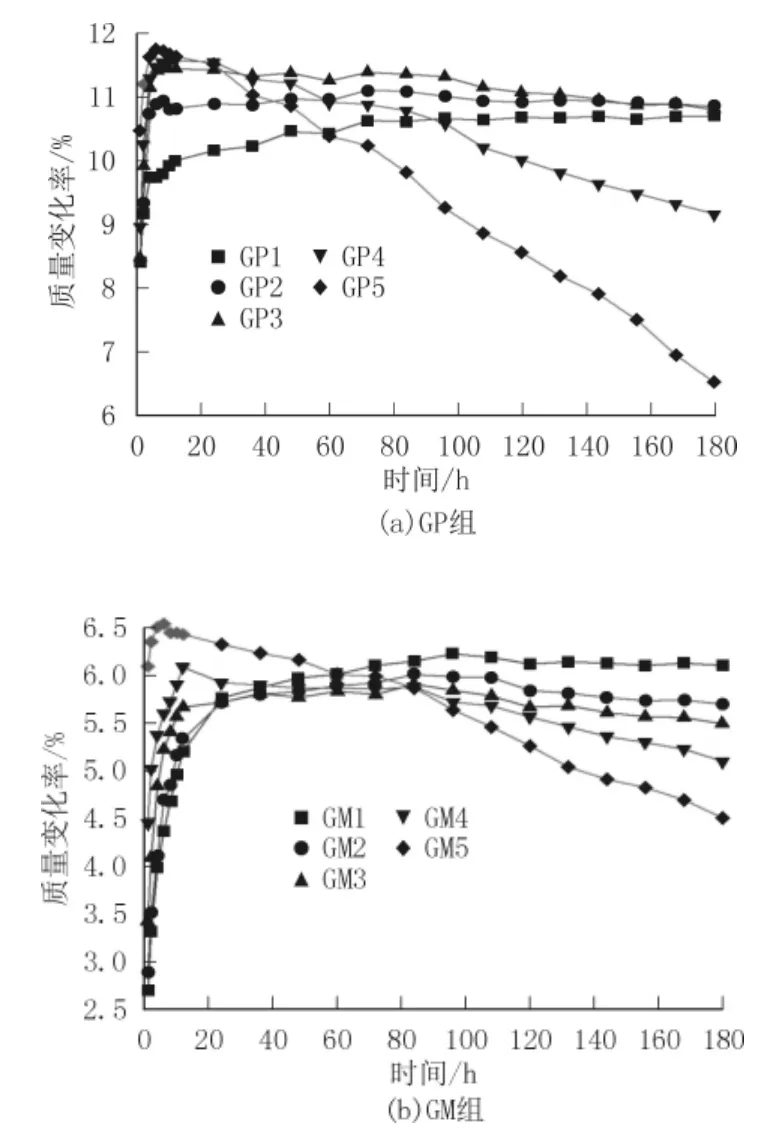

不同磷石膏用量下,侵蝕時間對磷石膏基復合膠凝材料凈漿和砂漿吸水率的影響如圖1所示。

圖1 侵蝕時間對磷石膏基復合膠凝材料吸水率的影響

由圖1可見,隨著侵蝕時間的延長,磷石膏基復合膠凝材料凈漿和砂漿的吸水率整體呈現增長的趨勢;試件吸水速率在初始階段最快,隨后逐漸放緩,吸水率趨于平穩。相同侵蝕時間下,磷石膏用量越少,試件吸水率越小;GP5組凈漿96 h吸水率高達12.30%;GP1組凈漿96 h吸水率卻僅為8.12%。磷石膏基復合膠凝材料砂漿吸水率隨磷石膏用量的變化規律與凈漿類似,GM5組砂漿96 h吸水率達到8.01%,而GM1組砂漿96 h吸水率僅為4.36%,耐水性顯著改善。對比可知,相同膠凝材料配比下,凈漿在相同時間內吸水率大于砂漿。

當復合膠凝材料中磷石膏用量較多時,一方面,磷石膏的溶蝕導致體系中形成了大量孔隙,并隨著凝結硬化形成整體結構;另一方面,水泥和礦渣組分的減少造成C-S-H凝膠數量下降,石膏基體之間的微觀空隙得不到填充,導致試件整體吸水率大幅上升[13-14]。對GM5組砂漿試件,其吸水率隨侵蝕時間延長逐漸下降的原因可能是試件表面的溶蝕剝落使質量減少,造成吸水率計算值下降。

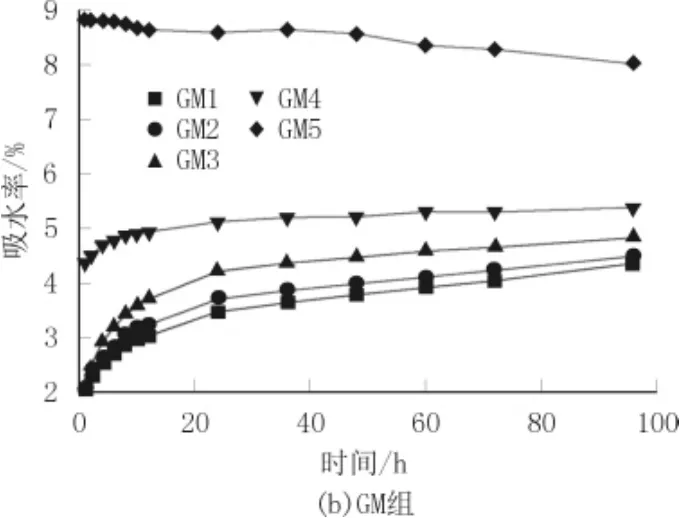

2.2 磷石膏用量對PGCCM軟化系數的影響(見表4)

表4 磷石膏用量對PGCCM軟化系數的影響

由表4可知,隨著磷石膏用量的增加,磷石膏基復合膠凝材料的干、濕抗壓強度均呈下降的趨勢,且試件的濕抗壓強度下降速率明顯快于干抗壓強度,表現為軟化系數逐漸減小。對于凈漿試件:GP1組的干、濕抗壓強度分別為34.38、26.94MPa,軟化系數達到0.78;GP5組的干、濕抗壓強度分別為21.68、13.69 MPa,軟化系數僅為0.63,軟化系數相較于GP1組降低了19.23%。對于砂漿試件,GM1組的干、濕抗壓強度分別為43.92、36.20 MPa,均高于GP1組,軟化系數達到了0.82;但GM5組的干、濕抗壓強度分別僅為19.69、11.26 MPa,均低于GP5組,軟化系數則為0.57,相較于GM1組降低了30.49%。

增加磷石膏用量后,水化產物的減少和體系中的大量磷石膏溶蝕,導致體系中形成了大量孔隙[7],表現為復合膠凝材料的抗壓強度與軟化系數降低;磷石膏用量較低的砂漿組具有比凈漿組更高的抗壓強度和軟化系數,但隨著磷石膏用量的增加,其抗壓強度和軟化系數反而比凈漿組更低,可能的原因是較少的水化產物已不足以將各材料組分緊密粘結起來,石英砂的摻入無法發揮其高強與耐久的優勢。

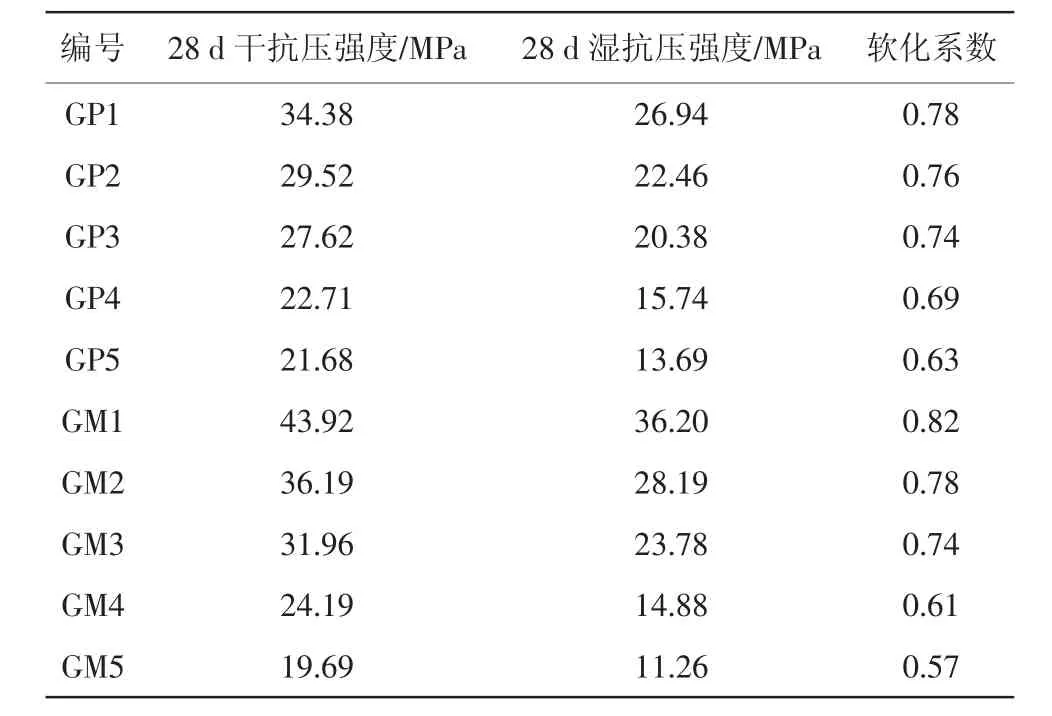

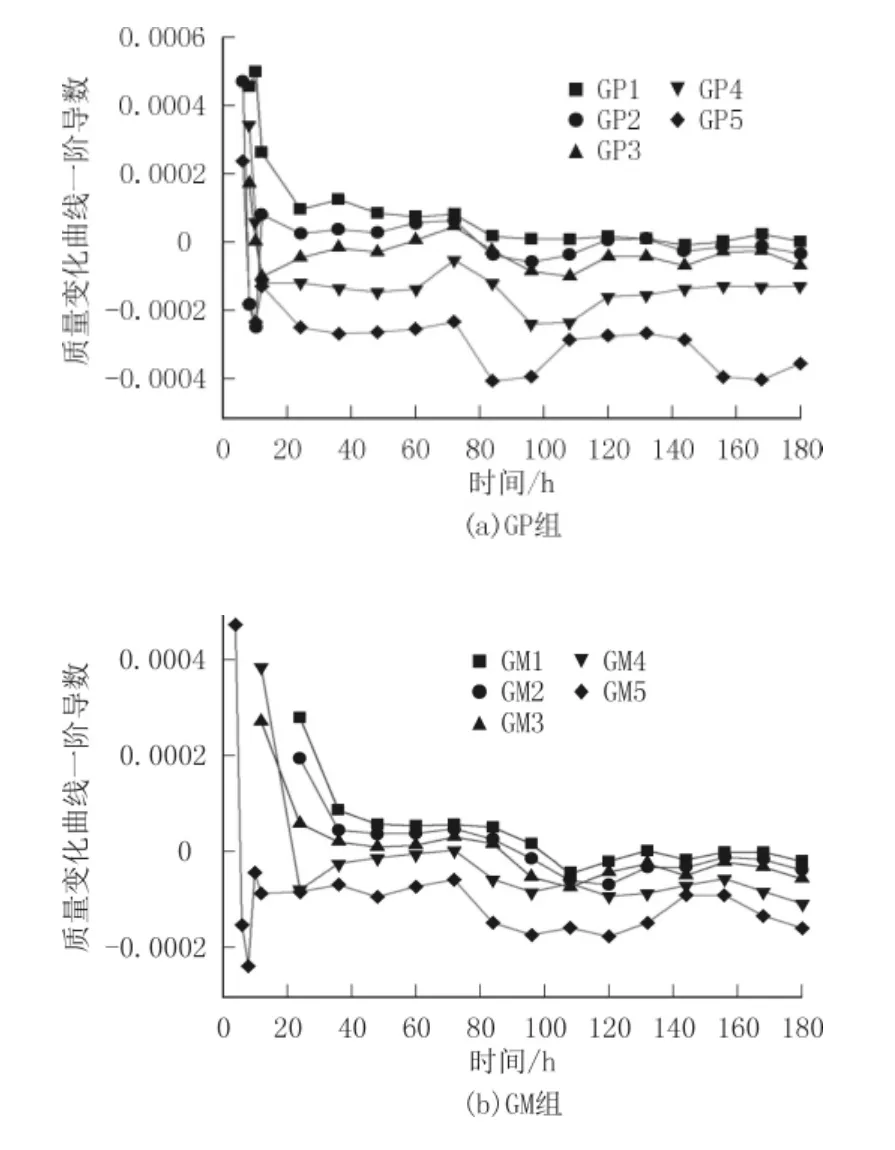

2.3 長期靜水侵蝕下PGCCM的質量變化率(見圖2)

圖2 長期靜水侵蝕下PGCCM的質量變化率

由圖2可知,磷石膏用量較低的凈漿和砂漿,質量增量與侵蝕時間呈較明顯的正相關;其中靜水侵蝕70 d時,GP1組的質量增加了4.69%,GM1組增加了1.70%。隨著磷石膏用量不斷增加,試件質量增量隨侵蝕時間的延長不斷放緩,磷石膏用量達到65%時,GP3和GM3組的質量變化已趨于穩定。磷石膏用量繼續增大,磷石膏基復合膠凝材料質量在靜水侵蝕的前14 d先增大,隨后逐漸減小;70 d時,GP5和GM5組最終的質量損失率分別達0.19%和0.65%。

靜水侵蝕過程中,吸水和溶蝕是同時進行的,磷石膏用量越多的試件,礦渣與水泥等水硬性膠凝材料相對越少,由于磷石膏中存在大量易溶解物質[7],故質量損失更大;而磷石膏用量較少的試件中,水硬性膠凝材料組分的含量相對更高,其水化產物將石膏生成的鈣礬石與未反應石膏晶體緊密粘結為整體,減少了微觀孔隙[13],故靜水侵蝕下質量損失率更小。

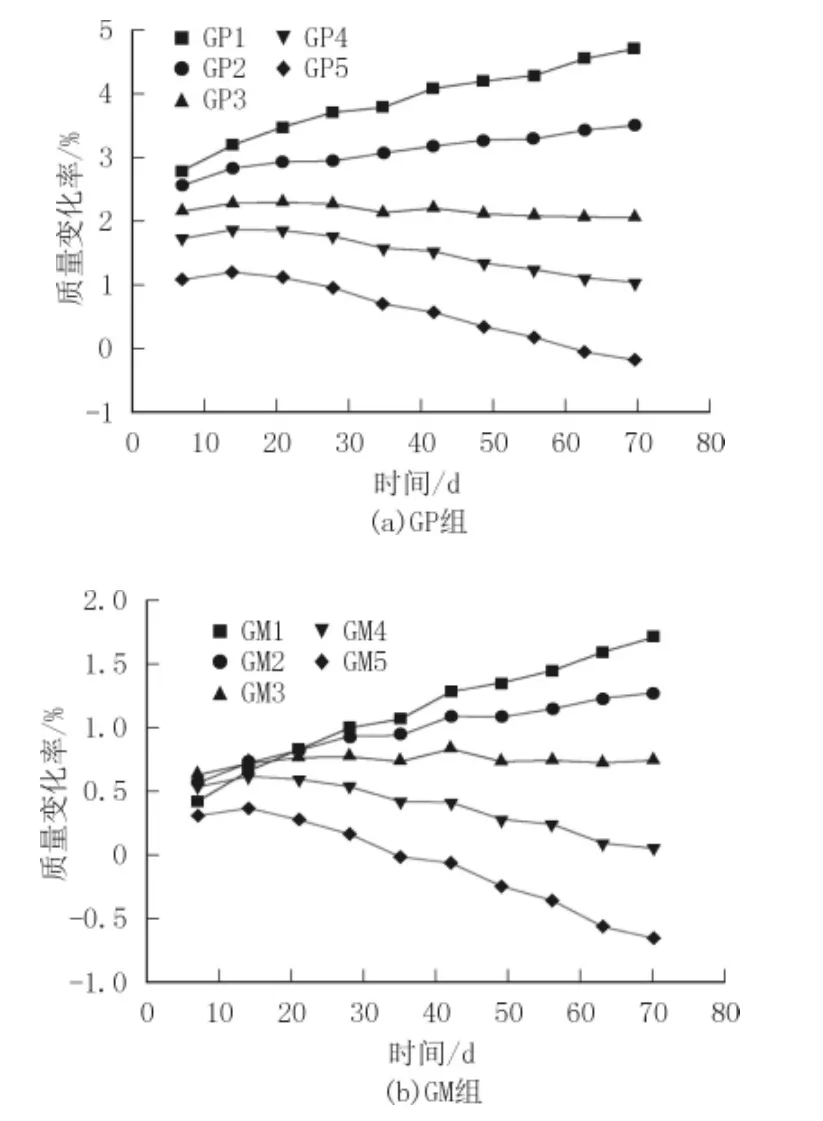

2.4 動水侵蝕下PGCCM的質量變化率(見圖3)

圖3 動水侵蝕下PGCCM的質量變化率

由圖3可知,各組試件在動水侵蝕過程中,質量整體上呈現先增大后減小的趨勢;磷石膏用量越多,試件短期質量增長越多,但長期質量增長越少。對于凈漿試件,GP5組在動水侵蝕6 h時質量增長率達到最大值11.71%,但180 h的質量增長率卻僅為6.01%;而對于砂漿試件,GM5組質量增長率在動水侵蝕8 h時達到最大值6.54%,而180 h的質量僅增加了4.70%,說明相同配比下砂漿比凈漿具有更小的質量變化率,抗動水侵蝕性能更好。動水侵蝕也是吸水和溶蝕共同作用的過程,在溶蝕初始階段,由于體系中存在大量未反應的磷石膏,使得凈漿和砂漿試件的吸水增量大于溶蝕損失,表現為試件的質量逐漸增大;而隨著時間延長,各組試件吸水飽和,溶蝕開始占主導因素,當溶蝕損失大于吸水增量時,試件質量達到最大值,然后開始下降。

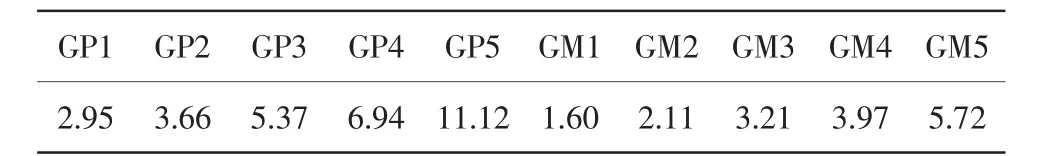

圖4為動水侵蝕下試件質量變化-時間曲線的一階導數,一階導數表示質量變化-時間曲線的斜率,一階導數大于0表示試件質量增長,小于0則表示質量下降,0點即為拐點。

圖4 動水侵蝕下PGCCM質量變化-時間曲線的一階導數

由圖4可見,不同組試件的質量變化-時間曲線具有不同的拐點,且磷石膏用量越多,達到拐點所需時間越短;磷石膏用量較大的試件,在動水侵蝕早期就出現了拐點,表示試件的質量變化率開始減小,而磷石膏用量較低的試件,拐點在溶蝕后期才會出現。另外,磷石膏用量越多的試件,在圖4中導數負值越大,在圖3中曲線更傾斜,表明其質量損失更快,抗動水侵蝕性能更差,這證明了磷石膏對材料體系的抗動水侵蝕能力具有不利影響。

磷石膏用量較多時,磷石膏基復合膠凝材料的抗動水侵蝕性能較差。一方面,二水石膏吸水率較大,水分易在內部發生遷移;另一方面,二水石膏溶解度較大,吸水飽和后易發生溶蝕,破壞晶體結構[7]。對比GP組凈漿和GM組砂漿可知,相同膠凝材料配比下GM組一階導數比GP組更大,表明凈漿質量損失較慢,也證明了砂漿的抗動水侵蝕性能優于凈漿。

測試動水侵蝕前試件的干質量及動水侵蝕180 h后試件的干質量,計算得到PGCCM的干質量損失率如表5所示。

表5 動水侵蝕后PGCCM的干質量損失率 %

由表5可知,GP1組試件的動水侵蝕前后干質量損失率為2.95%,而GP5組試件的干質量損失率則為11.12%,磷石膏用量越多,復合膠凝材料的質量損失率越大,抗動水侵蝕性能越差。對于磷石膏用量為45%和85%的GM1和GM5組砂漿,動水侵蝕前后干質量損失率僅為1.60%和5.72%,遠小于同配比的凈漿組,進一步表明了磷石膏基復合膠凝材料砂漿相比凈漿具有較好的抗動水侵蝕性能。

3 結論

(1)非煅燒磷石膏基復合膠凝材料的耐水性與體系中磷石膏用量呈負相關,磷石膏用量較少時,耐水性較好。其中磷石膏用量為45%的GM1組砂漿具有最優的耐水性,其96 h時吸水率為4.36%,軟化系數為0.82,動水侵蝕180 h時干質量損失率為1.60%。

(2)隨著侵蝕時間的延長,磷石膏復合膠凝材料的吸水率整體呈逐漸增大的趨勢;其中長期靜水侵蝕下,較低磷石膏用量的試件質量逐漸增大,較高磷石膏用量的試件則質量逐漸減小;而動水侵蝕下,隨侵蝕時間的延長,磷石膏復合膠凝材料試件的質量先增大后減小,磷石膏用量越多,最大值出現越早,質量減小速度越快。

(3)磷石膏在膠凝材料中用量相同時,磷石膏基復合膠凝材料砂漿的耐水性整體上優于磷石膏基復合膠凝材料凈漿。