壓電纖維及其復合材料的研究進展

萬成偉,孟 言,朱慧娟,劉宇清

(蘇州大學 紡織與服裝工程學院,江蘇 蘇州 215123)

近年來,由于社會發展的需要,壓電纖維在各領域發展迅速,尤其在智能織物領域。通常,壓電纖維在受到外力作用的情況下,會產生電場, 并在其作用下產生機械變形[1]。常見的壓電纖維主要有壓電陶瓷纖維、聚偏氟乙烯(PVDF)壓電纖維及其壓電復合材料等,制備方法主要有溶膠-凝膠法、擠壓法和拉伸法等。

壓電陶瓷纖維具有居里溫度和壓電系數較高[2]、環境協調性和穩定性較好等特點,常用于電子器件中,可以代替電池,為智能織物提供能量。PVDF壓電纖維具有多功能性、可紡性和生物相容性等特點[3],其制成的壓電傳感器不僅可以為可穿戴智能織物提供能量,還能提供醫療監測、識音辯位等功能。

本文分析總結了壓電纖維及其復合材料的大致分類、制備方法和性能特點,概述了這些壓電纖維的研究進展和其在可穿戴智能織物等領域的相關應用,最后梳理了目前壓電纖維待解決的問題,并對壓電纖維及其復合材料的未來發展趨勢進行了展望。

1 壓電陶瓷纖維及其復合材料

壓電陶瓷纖維主要有鋯鈦酸鉛(PZT)壓電陶瓷和鈦酸鹽壓電陶瓷等,目前PZT壓電陶瓷的使用范圍最廣,具有穩定性高和壓電性能良好等特點。 壓電陶瓷纖維的壓電性能常用壓電常數d33、介電常數、飽和場強、剩余極化強度和矯頑場等進行表征。

1.1 PZT壓電陶瓷纖維

PZT壓電陶瓷纖維的制備方法主要有溶膠-凝膠法、擠壓法、塑性聚合物(VPP)法等。

溶膠-凝膠法主要適合將那些熔點較高的陶瓷材料制備成壓電陶瓷纖維。楊杰等[4]利用溶膠-凝膠法制備出PZT陶瓷粉末,然后采用氧化物粉末裝管法進一步制備PZT 壓電陶瓷纖維。首先以乙酸鉛和硝酸鋯為原料制成混合溶液,然后加入溶有鈦酸四丁酯的乙二醇甲醚溶液,并調節溶液pH值在3.0~4.0內,經恒溫攪拌后形成溶膠后,將溶膠進行恒溫干燥和加熱處理后得到PZT陶瓷粉末,然后將PZT陶瓷粉末填充到銀管內部并使用冷撥拉絲機逐漸縮小銀管的直徑以形成線,最后在將包裹有PZT陶瓷粉末的銀線進行燒結處理后得到直徑為250 μm、形貌為圓柱形的PZT 壓電陶瓷纖維。溶膠-凝膠法制備出來的壓電陶瓷纖維均勻性好,純度高,但是也會導致制備出來的纖維孔隙率較高,并且很難實現制備較大直徑的壓電陶瓷纖維。

傳統擠壓法是將含有陶瓷粉末的混合物料添加到擠壓裝置中擠出,從而得到壓電陶瓷纖維,而溶膠-粉末混合擠壓法是在傳統擠壓法的基礎上的進一步發展。吳燕杰等[5]采用溶膠-粉末混合擠壓法制備出Pb(Zr,Ti)O3壓電陶瓷纖維。首先采用固相反應法制備出PZT粉料,在用醋酸鉛、硝酸鉛、鈦酸四丁酷、溶劑乙二醇單甲酵和催化劑醋酸制備PZT溶膠后,按照一定的比例將溶膠及PZT粉料均勻混合后通過自制的模具擠壓成型,最后燒結成型。經測試后發現,當燒結溫度為1 240 ℃時,其壓電常數d33為59 pC/N,介電常數為390。擠壓法的制備工藝簡單,但是制備出來的壓電陶瓷纖維強度較低、密度較小,纖維的性能較差,因此沒有廣泛應用。

相較于溶膠-凝膠法和擠壓法而言,塑性聚合物法的出現時間較短,但是發展迅速。主要是通過將球磨后的陶瓷粉末與聚乙烯醇(PVA)、甘油等物質制備成塑性泥團,然后經過擠制成型和燒結處理后得到壓電陶瓷纖維。徐玲芳等[6]將球磨后的鋯鈦酸鉛鑭(PLZT)陶瓷粉末加入PVA溶液和丙三醇溶液中并使用對輥機制成泥團,然后用擠制成型機擠制出纖維素坯,最后將纖維素坯進行恒溫干燥,并在高溫爐中排膠后燒成壓電陶瓷纖維。在測試后發現,圓柱形的壓電陶瓷纖維飽和場強、剩余極化強度和矯頑場分別為10 kV/mm、41.40 μC/cm2和1.10 kV/mm,而方柱形的飽和場強、剩余極化強度及矯頑場則為10 kV/mm、41.68 μC/cm2和1.03 kV/mm。塑性聚合物法制備成的壓電陶瓷纖維缺陷較少,直徑和密度較為均勻,并且可以制備出任意尺寸和截面形態的纖維。

1.2 鈦酸鹽壓電陶瓷纖維

鈦酸鹽壓電陶瓷纖維包括鈦酸鋇(BaTiO3)、鈦酸鉛(PbTiO3)和鈦酸鈣(CaTiO3)等壓電陶瓷纖維,常用的制備方法有固相燒結法、溶膠-凝膠法和共沉淀法[7]等,但是其應用范圍比鋯鈦酸鉛壓電陶瓷纖維較小。目前為了對鈦酸鹽壓電陶瓷纖維進行改性,使其可以滿足更多的需求,常采用摻雜各種元素的方法來制備鈦酸鹽壓電陶瓷纖維。艾桃桃等[8]利用稀土摻雜對BaTiO3壓電陶瓷纖維進行改性,研究發現摻雜改性后BaTiO3壓電陶瓷纖維的電阻率和居里溫度等物理性質發生了顯著改善,其介電常數得到了提高。

1.3 壓電陶瓷復合材料

壓電陶瓷復合材料是指由陶瓷壓電相材料和非壓電相材料,按照一定的體積或質量并以一定的方式連通復合而成[9]。壓電陶瓷復合材料具有壓電性能優異、脆性低和密度小等特點,可以有效地改善陶瓷材料的高密度和硬度大的性能。陶瓷壓電纖維復合材料主要有1-3型壓電復合材料[10]、有源壓電纖維復合材料[11](AFC)和宏壓電纖維復合材料[12](MFC)等。

商毅龍等[13]采用排列-澆注法獲得纖維體積分數為50%的1-3型壓電復合材料。首先先采用塑性聚合物法得到PZT 壓電陶瓷纖維,然后將長度為15 mm的PZT纖維平行排列于直徑為2.4 mm的模具中,并澆注環氧樹脂,在室溫下固化后可得到體積分數為50%的1-3型壓電復合材料。經過測試后發現,1-3型壓電復合材料較PZT壓電陶瓷表現出更加優異的單向性能,且壓電常數d33可達382 pC/N。

AFC是一種由圓形橫截面壓電陶瓷纖維和叉指電極組成的復合材料,最早是由麻省理工學院制備出來的,當時是先用擠出成型法得到壓電纖維胚體,然后通過高溫燒結、叉指電極封裝和極化處理后,最終得到AFC[14]。MFC是美國國家航空航天局(NASA)發明的一種柔性壓電陶瓷器件,用于控制結構的振動、噪聲和撓度。Ronnie等[15]介紹了一種磁電巨型光纖復合材料(ME MFC)的制備和性能結果。采用低溫瞬變液相鍵合的新方法,將磁致伸縮層黏接在亞電層上,制備了磁電復合材料,并將其切成150 μm寬的纖維,然后用室溫固化環氧樹脂,使其黏接在定制的銅柔性電路上制得此材料,這種材料具有低頻振動和磁能采集以及交流磁場傳感能力。

AFC的橫截面為圓形,而MFC的橫截面為矩形,因此MFC比AFC的極化效果更好,從而使得MFC具有更好的壓電性能。

2 PVDF壓電纖維及其復合材料

雖然壓電陶瓷纖維的壓電性能優異,可以很好地滿足市場的需要,但是在對纖維材料柔性要求較高的場合下,壓電陶瓷纖維就不足以滿足市場的要求。而以PVDF為代表的壓電高聚物纖維,不僅壓電性能優異,同時還具有良好的柔性,因此近年來對于PVDF壓電纖維的研究不斷增多。PVDF壓電纖維的制備方法主要包括靜電紡絲法[16]和拉伸法等。

2.1 靜電紡絲法

通過靜電紡絲可以獲得具有優異的柔性和良好壓電性能的PVDF纖維膜[17]。靜電紡絲制備PVDF壓電纖維的步驟主要分為2步:第1步是將PVDF溶于丙酮和二甲基甲酰胺(DMF)的混合溶液中,在磁力攪拌后,制成紡絲液;第2步是利用靜電紡絲設備,設置適當參數,將紡絲液紡制成PVDF纖維膜。靜電紡絲過程如圖1所示,聚合物溶液通過注射器的針管在高壓靜電場中形成聚合物射流,然后通過收集裝置進行收集。

圖1 靜電紡絲過程示意圖

Fuh等[18]通過近場靜電紡絲技術,在化學氣相沉積生長的單層和雙層石墨烯上制備PVDF壓電纖維。這是一種比傳統的電紡工藝更有利于制備極性取向的PVDF壓電纖維的方法。Mota等[19]為了進一步提高PVDF的壓電響應,采用轉盤靜電紡絲法制備了超細PVDF纖維和鈦酸鋇納米顆粒(BTNPs)的壓電納米復合材料,BTNPs/PVDF纖維網的質量比可達20/80,BTNPs/PVDF纖維的直徑在0.160~1.325 μm之間。測試結果還表明,其壓電常數隨BTNPs質量比的增加而增大。

Szewczyk等[20]通過采用顯微技術和光譜分析相結合的方法,對PVDF壓電纖維的β相含量和壓電性能進行了研究。研究表明,靜電紡絲技術可以一步制得具有不同物化性能的PVDF壓電纖維,其β相結晶度高達74%,同時濕度和電壓極性是影響PVDF纖維壓電材料化學性能的關鍵因素。

2.2 拉伸法

PVDF壓電纖維不僅可以通過靜電紡絲的方法進行制備,還可以通過拉伸法進行制備,主要是從纖維材料的預制件中拉伸出直徑小于毫米的壓電纖維。通過拉伸法制備的PVDF壓電纖維不僅保留著預制件的結構,還具有較小的橫截面尺寸。通過對纖維內部微觀結構的設計和拉伸條件的優化,纖維拉伸技術生產出的壓電纖維不僅具有多種功能,而且具有很大的力學柔韌性。

Kanik等[21]通過在玻璃管周圍滾動60 μm厚的PVDF薄膜并在180 ℃時將其固化在管式爐中來制備PVDF預制件,然后采用迭代拉絲技術,分3步拉伸制備了厚度為100 μm~5 nm、主要為γ相的一維PVDF納米結構的微納米帶。所制備的納米帶具有超高的長徑比、帶狀結構的均勻橫截面、較高的熱穩定性和較好的壓電性能。

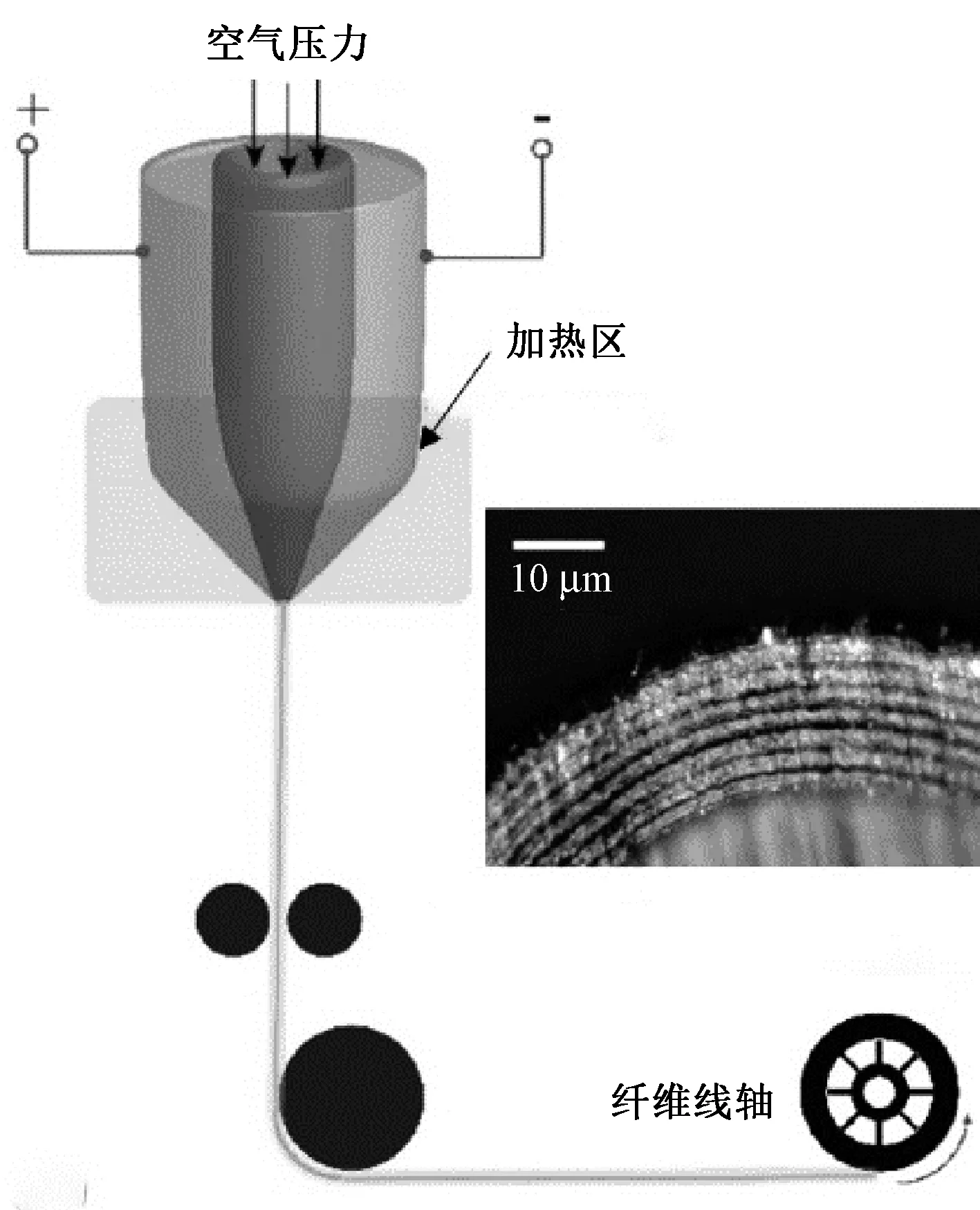

拉伸法還經常用來制備聚偏氟乙烯和三氟乙烯共聚物(P(VDF-TrFE))壓電纖維,主要是在2層含碳聚碳酸酯中放置P(VDF-TrFE)層,用金屬絲連接并用聚碳酸酯包覆,固結后制成預制件,最后通過熔爐拉伸成壓電纖維[22],拉伸過程如圖2所示。預制件在拉絲塔中通過加熱區,經過高溫拉伸,形成壓電纖維,最終收集到線軸上,圖2表明了預制件中的多層結構在拉伸過程中得到了很好的保持,這對壓電纖維的多功能化是有利的。Noémie等[23]通過拉伸法制備了P(VDF-TrFE)壓電纖維,并發現可以通過增加有效面積來增強P(VDF-TrFE)壓電纖維的性能,而且在控制由機械柔性所賦予的聲場方面有較大的自由度,這為實現大面積、柔性和可調節的聲發射和復雜的三維模式傳感鋪平了道路。

注:插圖為纖維多層結構的放大視圖。圖2 拉伸過程示意圖

3 其他壓電纖維及其復合材料

近年來,不僅傳統的壓電陶瓷纖維和新型的PVDF壓電纖維得到了發展,也有一些利用其他材料和方法的壓電纖維被研究出來,這些壓電纖維及其復合材料主要是其壓電結構的不同。

Sim等[24]利用鍍銀錦綸、碳納米管片材,靜電紡P(VDF-TrFE)氈、苯乙烯-乙烯-丁基苯乙烯,通過簡單的卷繞和涂覆方法制備成了一種構造柔性、可伸縮和可編織的壓電復合纖維。該壓電復合纖維主要由位于芯層的鍍銀錦綸組成,并充當內電極,外電極由碳納米管片包裹而成。這種壓電復合纖維堅固耐用,可以纏繞、打結、縫制和編織而不會損壞,壓電性能良好,同時還具有高達50%的可伸縮性,未來在能量采集紡織品和生物醫學領域有重大應用。

Xin等[25]研發了一種柔性壓電纖維,以柔軟的中空聚碳酸酯為芯材和螺旋多層包覆層組成,包覆層由交替的壓電納米復合材料和導電聚合物組成。該柔性壓電纖維采用螺旋多層結構,大大增加了壓電材料的有效面積,從而導致更高的發電效率,同時可通過增加纖維結構中壓電層的數量,可以進一步提高纖維的壓電性能。Wang等[26]介紹一種光纖-納米線混合壓電結構,主要是通過在光學纖維周圍同軸合成氧化鋅/硫化鎘(ZnO/CdS)納米線異質結。該壓電結構具有三向耦合壓電效應,可以實現對紫外光和可見光的探測。

4 壓電纖維及其復合材料的應用

壓電纖維及其復合材料主要作為壓電傳感器用于以下3個領域。

4.1 可穿戴智能織物領域

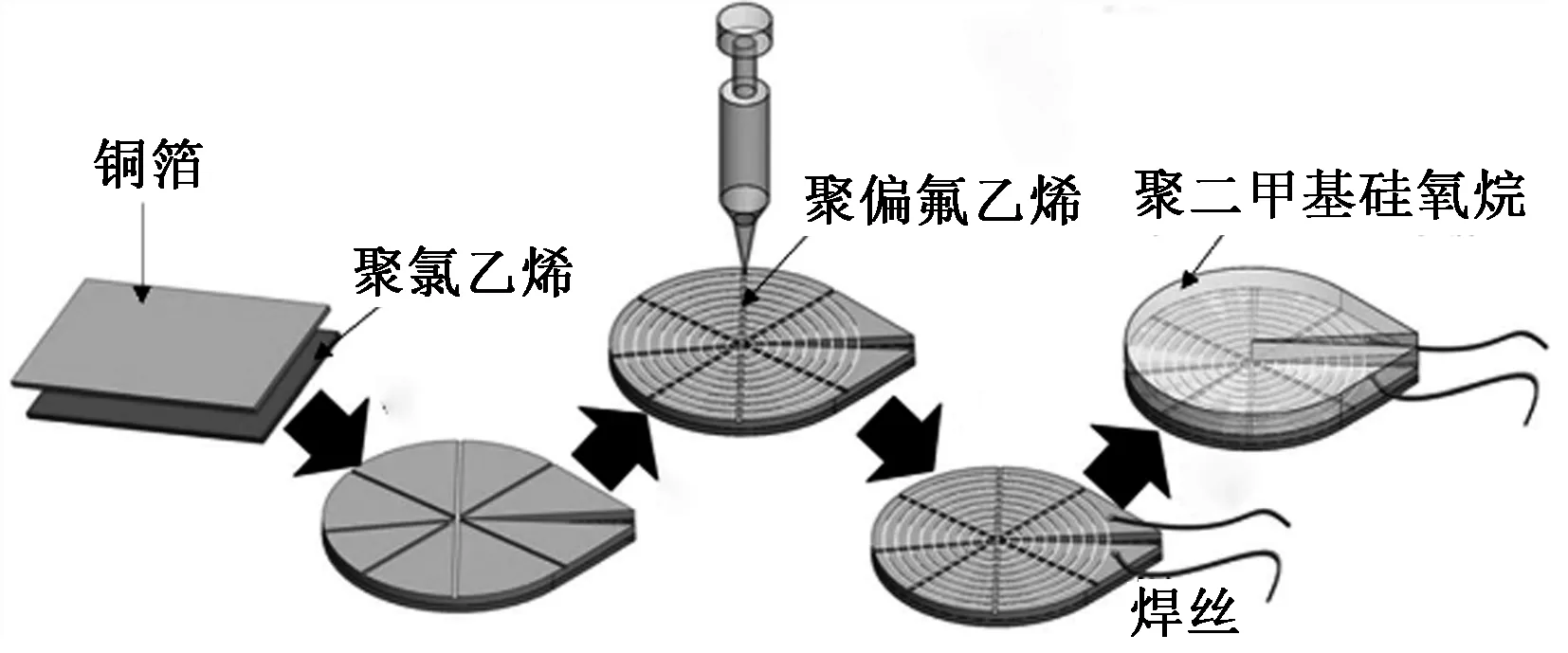

用于可穿戴智能織物領域的壓電傳感器不僅壓電性能優異,而且還要具有一定的柔性,不能影響織物的正常使用。Fuh等[27]展示了一種具有高度有序性和可控性的PVDF壓電纖維的同心圓結構的納米和微米級柔性自供電傳感器,制備過程如圖3所示,首先將銅箔黏在聚氯乙烯(PVC)基材上,增加縫隙并切割成所需形狀,然后通過近場靜電紡絲在銅箔上連續沉積PVDF壓電纖維,并排列成同心圓形狀,再進行焊絲,最后為了保護壓電纖維,使結構更加堅固,利用聚二甲基硅氧烷(PDMS)對其進行充分封裝。這種具有同心圓結構的傳感器有在任意變形方向收集機械能的能力,并且柔性很好,可以很容易地集成到可穿戴電子設備和智能紡織品中。Wang等[28]展示了一種基于PVDF織物的壓力傳感器,該傳感器具有極佳的柔韌性和透氣性,可以用作人體穿戴健康監控系統。Soin等[29]研發了一種基于3D spacer技術的全纖維壓電織物, 由于采用編織結構,該壓電織物可與電極充分接觸,當織物被切成任何形狀和大小時,而不會影響其靈活性。

圖3 近場靜電紡絲制備具有同心圓結構的壓電傳感器示意圖

目前用于可穿戴智能織物領域的壓電傳感器主要以PVDF壓電纖維為主,這是因為PVDF壓電纖維相比較于壓電陶瓷纖維的柔性更好,適合在織物上大面積使用。而壓電陶瓷纖維更適合在可穿戴智能織物的某些特殊部位或者小范圍內進行使用。

4.2 聲傳感領域

壓電傳感器也可以應用于聲傳感領域,利用聲波進行能量收集和方向定位。Lee等[30]將近場電紡的PVDF壓電纖維的三維結構集成到一種智能自給式聲敏元件中,不僅可以采集聲波能量,而且可以分辨出不同強度或頻率的簡單喉嚨振動,如嗡嗡聲、咳嗽和吞咽聲。具有三維結構的PVDF壓電傳感器的制備方法如圖4所示,通過近場靜電紡絲的方法可以在紙張上連續地垂直堆疊PVDF壓電纖維,并使其具有三維結構。此外,圖4還展示了智能自供電聲傳感元件的工作原理,當音樂等聲音施加在傳感器上時,其變形會導致壓電纖維沿長度方向上單極化的偶極矩和壓電勢的積累,從而產生輸出電壓。Wang等[31]通過熱拉伸技術制造了一種壓電光纖器件,不僅可以提供聲傳感功能,而且壓電光纖陣列構成的柔性聲傳感器網絡還可以進行水下定位。

圖4 近場靜電紡絲制備具有三維結構的PVDF壓電傳感器及智能自供電聲傳感元件的工作原理示意圖

4.3 醫療領域

除了聲傳感領域外,壓電傳感器也可以應用于醫療領域。對人體損傷進行定位,可以在醫療上實現健康監測的目的。Wang等[32]提出一種由3個0°、45°和90°花環結構的壓電式傳感器組成的方向傳感器,可用來檢測與損傷相關的蘭姆波的傳播方向,實現損傷位置的定位,在實際的健康監測中有較大應用。

4.4 仿生變形領域

壓電傳感器的應用領域不僅僅局限于電子、智能紡織品和生物醫療等領域,還可以應用于仿生變形領域,通過模仿相關動物,將壓電傳感器設計成振動、氣流等傳感器。Bian等[33]模仿蟋蟀的感知機制,設計并制作了一種基于多電極金屬芯壓電纖維的氣流傳感器,可以很好地測量氣流的方向和幅度。

5 總結與展望

近年來,壓電纖維及其復合材料在制備方法、制備材料等方面進行改善,其壓電性能獲得了較大的提升,并且在可穿戴智能織物、醫療等領域的應用研究也取得了一定的進展,但是仍存在一些問題亟待解決。

①目前使用的壓電材料大多數為鉛基壓電陶瓷,所含有的氧化鉛不僅是有毒物質,而且高溫時極易揮發出來,在可穿戴智能織物上使用時,會對人類身體和自然環境帶來危害,同時這也不符合綠色環保的要求。因此,無鉛壓電陶瓷等綠色壓電材料的研發將會成為未來的研究方向。

②目前壓電纖維的生產受到制備工藝等相關限制,大多數的壓電材料的尺寸限制了其在可穿戴智能織物等領域的應用。因此小型化、低損耗化、多功能化和智能化將是未來壓電纖維及其復合材料的發展趨勢。

③目前壓電傳感器在可穿戴智能織物等領域的產業化應用還較少。因此在未來應該加大對壓電傳感器在產業化應用方面的研究,爭取早日將壓電傳感器大規模應用到智能織物中。