C70E敞車下側門板復合模設計及應用

文/趙晨暉,張瑞喜·中車齊齊哈爾車輛有限公司沖壓分廠

下側門板是鐵路貨車關鍵的外觀件,其質量的好壞直接影響整機制造水準。設計及應用復合模具,可以提高生產效率,可以減少物料的頻繁倒運;利用三維軟件設計模具,提高模具柔性化、參數化和準確化水平,減少設計失誤;介紹模具設計的要點和優化趨勢,提升模具共享化設計思維。

C70E 下側門板生產工序為:裁料→校平→剪切→壓形→落料,其產品質量已處于鐵路行業的中游,有必要重新審視,設計復合模具,提高整機產品質量的檔次。

工藝分析

生產現狀

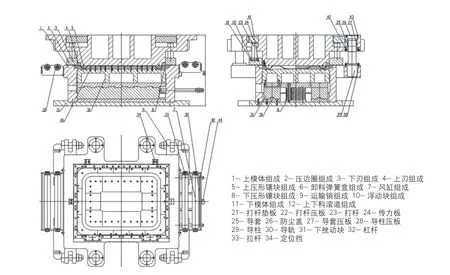

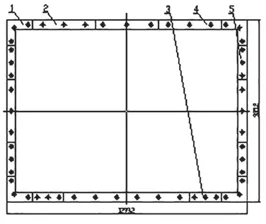

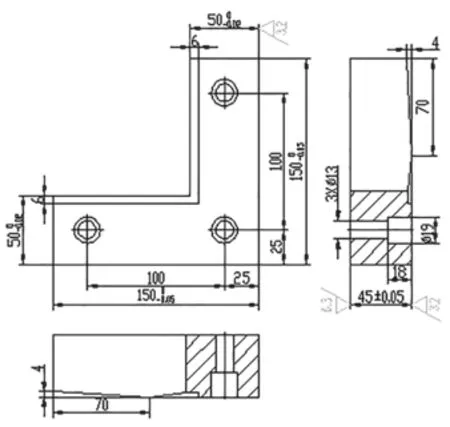

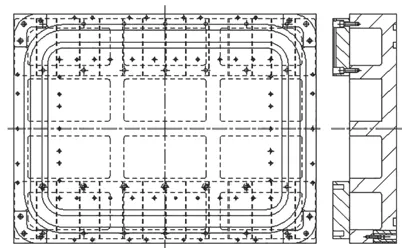

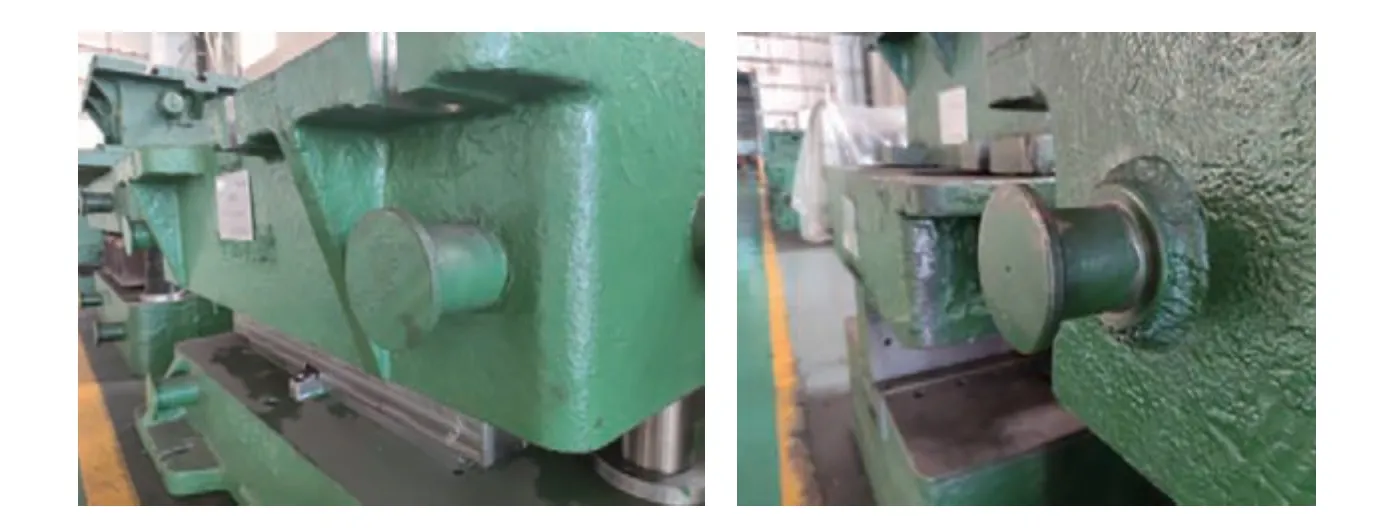

C70E 下側門壓形模具(C103-1807-00-00)原在4000t 水壓機(現已報廢)上使用,現在2600t 油壓機上使用,詳見圖1,需要4 名操作者,落料模具(C107-1763-00-00)在2000t 沖床上使用,詳見圖2,需要4 名操作者,2600t 油壓機和2000t 沖床分布在2 個廠房,壓形和落料兩道工序之間需要4 次跨廠房物料倒運,需要1 名操作者,若使用復合模,見圖3,圖4,圖5,則可以減少5 名操作者,避免浪費人力物力,符合精益生產理念。

圖1 下側門板壓形模

圖2 下側門板落料模

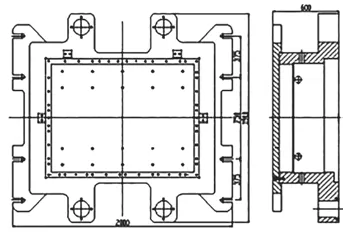

圖3 下側門復合模

圖4 下側門板復合模結構示意圖

模具壓邊力的合理區間確定

模具彈性壓邊有4 種方式,即碟形彈簧、鐵素體壓縮彈簧、聚氨酯彈簧、設備壓邊四種方式。碟形彈簧初始壓邊力較大,但沖裁行程小;鐵素體壓縮彈簧初始壓邊力較小,但沖裁行程較大;小型圓柱形聚氨酯彈簧初始壓邊力略大,沖裁行程也較大,在大型模具上使用碟形彈簧、鐵素體壓縮彈簧或小型圓柱形聚氨酯彈簧,提供上百噸的壓邊力,排布十分困難或者模具十分龐大,得不償失。在無法使用設備壓邊情況下,但像C70E 下側門板大型壓形模具,沖壓行程48mm(成形深度45mm+預壓縮量3mm),壓邊力為150 ~170 噸,只能使用大型聚氨酯塊彈簧。大型聚氨酯塊彈簧沒有確切的試驗數據,僅能參照小型圓柱形聚氨酯彈簧,其壓邊力和壓縮量是經驗冪指數函數關系,把大型聚氨酯彈簧認為是多個小型聚氨酯彈簧的并聯組合,是一種簡單正比例的疊加,理論壓邊力和實際壓邊力很難吻合,甚至相差較大,在模具試驗和實際生產過程中造成調節頻繁,當理論壓邊力大于實際壓邊力時工件出現縮頸和斷裂,當理論壓邊力小于實際壓邊力時工件出現皺褶和翹曲,壓邊力過大或過小均不利于保證工件的產品質量,尤其當材料的機械性能和屈強比發生變化時,模具所需的壓邊力合理區間確定極其困難,頻繁調整令人煩惱,且影響生產正常秩序,可見壓邊力合理區間確定困難。因此有必要合并工序,利用2600t油壓機的設備壓邊(數顯的),隨時隨地準確調整模具所需壓邊力,提升產品的質量和生產效率。

模具設計

工作原理

2600t 油壓機的壓邊裝置為被動壓邊裝置,設備的10 個傳力桿分布位置詳見圖6 所示,傳力桿左右前后對稱,依次通過模具的傳力板、打桿、壓邊圈傳導到板料上。當壓料板和板料接觸后,設備的壓邊力起作用,模具繼續下行,當模具上下挫動塊的凸起和凸起完全接觸時,成形工序結束。設備滑塊向上略抬起10 ~20mm,下挫動塊在風缸下拉動下,向外(向東)運動和下模體的內壁完全接觸,停止運動,設備滑塊再次向下運動,當模具上下挫動塊的凹槽和凸起完全接觸時,落料工序結束。設備滑塊上升到預設位置,下挫動塊在風缸下的作用下,向里(向西)運動和下模體的另一側內壁接觸停止運動,回到壓形狀態。周而復始,1 套模具完成壓形落料2 道工序。

圖6 2600t 油壓機傳力桿位置分配和造型圖

上模體組成、上下壓形鑲塊、壓邊圈組成、風缸組成、上下料滾道組成等零部件是常規設計,不再復述。下面對上下落料刃組成、浮動塊組成、運輸銷組成、卸料彈簧盒組成、下模體組成的設計要點利用CREO2.0 三維軟件進行柔性化、參數化設計。

上下落料刃組成的設計

上下刃組成詳見圖7、圖8 和圖9,上刃組成的上刃(1)和下刃(1)的90°直角拼接處由2 塊刃銜接變成1 塊刃,便于精準調整模具的落料間隙,克服工件四個角部斷面幾乎全部是光亮帶而產生的毛刺,導致工件在下模體頂出時與落料下刃側壁存在較大的摩擦阻力,迫使四個角部向下產生撓度,導致工件的整體平面度超過5mm。下刃的寬度50mm,距離刃口四周加工寬5 ~6mm 的斜刃,便于降低落料力,其余的面積保證壓邊圈、板料、下刃組成有足夠的接觸面積,保證模具成形時有足夠的壓邊力,從而保證模具成形時工件不出現褶皺和平面度超差等質量問題。下刃組成的上平面略高于下模體組成的上表面0.05 ~0.10 mm,保證壓邊圈下平面、板料與下刃上平面在成形時緊緊貼合,下落料刃的上平面的粗糙度從Ra1.6μm 刻意加大到Ra50μm,增大粗糙度,進而增大板料與下刃接觸產生有利的摩擦力,進而加大模具的壓邊力,消除壓形可能出現皺褶等質量缺陷的隱患。

圖7 上刃組成圖

圖8 下刃組成圖

圖9 下刃(1)圖

浮動塊組成的設計

浮動塊組成由下挫動塊和浮動塊組成,詳見圖10,凹模壓形鑲塊坐落在上面,下面由卸料彈簧盒組成支撐,在凹模刃口中上下運動,兩者間隙量為1.0mm,距4 面直臂15mm 處開角度為60°,深度為2mm 的阻尼凹槽,詳見圖11 的局部放大圖,當模具落料結束后,盡量使飛邊毛刺落在下模體的型腔內或沿60°向外飛出,防止當設備滑塊上升時飛邊毛刺吸附到凹模上表面,工件再度成形時下表面被硌傷。

圖10 壓邊圈組成圖

圖11 四壁阻尼槽圖

運輸銷組成的設計

上下模體各有4 個運輸銷,詳見圖12 和圖13,當重力環和銷軸軸心重合時,一起抽出吊裝座側向孔,鋼絲繩放置在吊裝座內后,重力環和銷軸一起穿過吊裝座側向孔,重力環在重力的作用下始終向下,封住吊裝座側向孔,無論模具吊運、拆裝、翻裝,鋼絲繩不會脫落,快速翻轉模具,保證模具維修操作人員的生命安全。

圖12 本模具運輸銷圖

圖13 以往模具運輸銷圖

卸料彈簧盒組成的設計

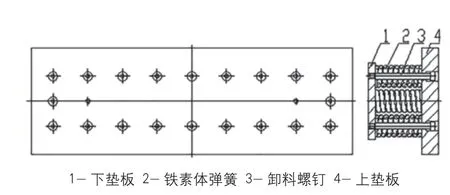

卸料彈簧盒組成(圖14)由下墊板、鐵素體彈簧、卸料螺釘和上墊板組成,以往的模具設計,沒有下墊板,卸料螺釘直接固定在下模體上,當模具調整或更換彈簧時,所有的卸料螺釘必須全部拆除,在模具型腔內拆除卸料螺釘,作業空間狹小,容易碰傷操作者的腿部。現模具卸料彈簧盒可以從下模體的型腔內通過2XM20mm 的吊鉤整體吊出進行分體調整,避免人員集中一起修理模具,可以快速調整模具。

圖14 卸料彈簧盒組成圖

下模體組成的設計

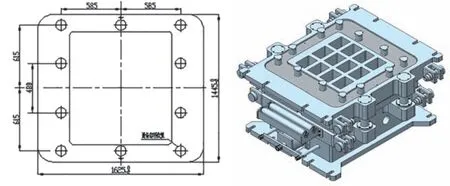

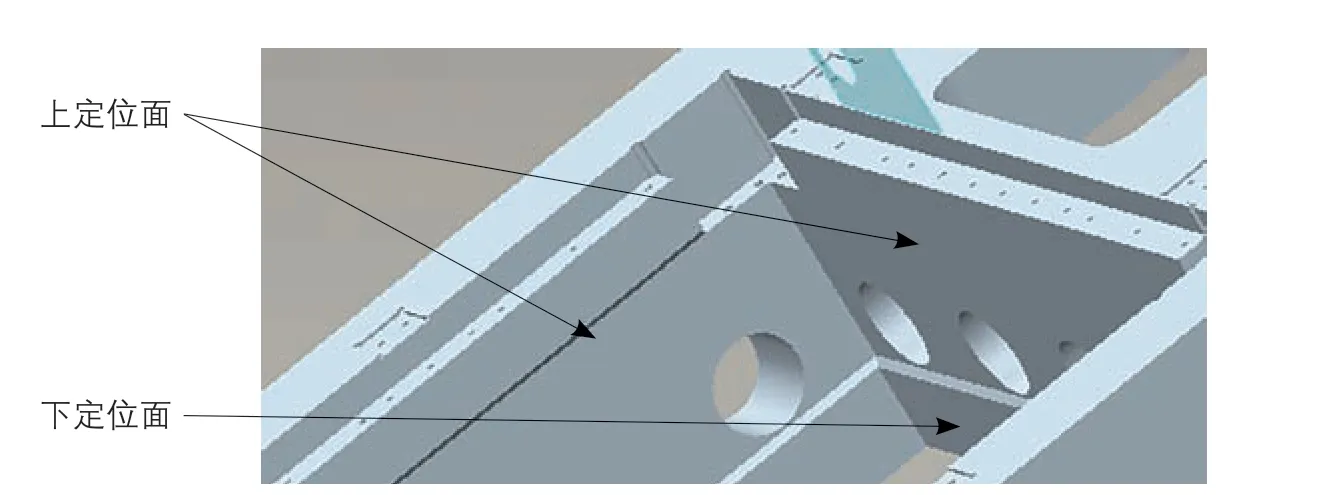

先前P70 棚車側板復合模、C70敞車的側門板復合模,下模體四面側框是分體結構,用M36mm 的螺栓和φ50mm 定位銷固定后,再與底座連接,使用一段時間后,連接結合部,模具落料時因存在側向力向外作用,落料間隙向外必然擴張而被放大,大于模具所需的合理間隙,但當模具靜止狀態下測量模具的間隙值,有時又合理,只能按動態調整模具狀態調整,間隙調整量不準確,工件斷面時不時出現飛邊毛刺,有時出現負間隙,在模具空運轉時,偶爾產生刃崩可能傷及操作者的事件。隨著模具制造設備的進步,本模具下模體采用整體結構設計,詳見圖15,在中部鑄造工藝凹槽,詳見圖16,可以避免型腔內部整體加工,避免產生兩面加工結合部的錯牙,上定位面保證壓形凹模與壓形凸模的成形合理間隙,下定位面保證下挫動塊在風缸作用下行程(100±2)mm,從而保證上下挫動塊凸起凹槽的交替接觸,完成壓形工序和落料工序的轉變。中間部位設計12mmXφ60mm 的 工藝孔,釋放鑄造和機械加工的應力,增加下模體的剛度,從根本上保證落料間隙的均勻性和合理性,同時可以清晰看到拉桿運行狀態及上下挫動塊接觸狀態。

圖15 下模體組成圖

圖16 下模體側壁工藝槽圖

調整驗證

⑴凹模鑲塊在磨制過程中存在磁力,生產中飛邊毛刺被吸到凹模的上表面,導致工件的下表面,尤其兩個長邊的下表面,在壓形時產生硌傷,詳見圖17。硌傷產生在工件下表面,不能看到,容易被掩蓋和忽視,流入到組裝工序方能發現,工作略顯被動。在浮動塊下墊板下面加6mm 的墊板,增大下落料刃到凹模上表面在自由狀態下的距離(通常2 ~3mm),此時為8mm,吸力和距離的平方成反比關系,吸力減少了15/16,也就減少了飛邊毛刺吸到凹模上表面的幾率,同時下刃的后側90°直角倒成R2mm ~R3mm 的工藝圓角,減少工件在拉深過程中產生劃痕或飛邊,詳見圖18 和圖19。

圖17 工件表面硌痕局部放大圖

圖18 試驗工件照片

圖19 工件組裝照片

⑵浮動塊組成在下模體吊出困難,四邊均勻各去掉0.5mm,保證浮動塊組成拆裝自如。

⑶理論計算的壓邊力為150 ~170 噸,實際的壓邊力(設備的壓邊力是數顯的)為110 ~130 噸,可見理論計算的壓邊力偏大,理論按最小值150 噸,實際按最大值130 噸,則兩者偏差(150-130)/150=13.3%,最小偏差13.3%按概率學的論斷也是較大的,所以說通過加大聚氨酯塊彈簧面積而增大壓邊力或者在聚氨酯塊彈簧鉆工藝孔減少面積而減少壓邊力調整模具所需的壓邊力,是件困難的事情,最好利用設備的壓邊進行模具設計。

⑷單獨壓形的模具,板料下料工序尺寸為5mm×965mm×1425mm,按理復合模具因存在落料工序,壓邊面積已減小,在板料長度下料尺寸1425mm 基礎上應加長30mm,但使用5mm×965mm×1425mm板料的試驗居然是成功的,也就是說模具初始壓邊力的加大可以減少下料尺寸的長度。

結束語

⑴加大下刃和板料接觸的上表面粗糙度,可以增大不同部位摩擦系數,可以增大模具的壓邊力;

⑵在上下模具分開自由狀態下,適當加大凹模上表面到下刃上表面的距離,可減少飛邊毛刺吸附到凹模上表面的幾率;

⑶模具初始壓邊力的增大,可以減小板料的下料尺寸。