陳登:我深愛著精沖,精沖成就了我

文/宋仲平·FM 記者

精沖相比普沖及傳統的機加,具有降低生產成本、降低能耗、提高結構件質量、提高效率、確保安全性和環保性等優點,近年來得到了廣泛地推廣和應用。廣州市華冠精沖零件有限公司(以下簡稱“華冠精沖”)是一家專業從事汽車用精沖零件研制與生產的民營高新科技企業,公司董事長兼總經理陳登先生從1992 年進入精沖行業,已深耕精沖行業近三十年,見證了中國精沖事業的發展。近日,本刊記者采訪了華冠精沖陳登董事長,和他一起交流了他與精沖的不解之緣。

陳登(左)參加ICOSPA 組織會議

結緣精沖,矢志不渝

陳登畢業于吉林工業大學(今吉林大學)汽車工程專業,畢業后在廣州汽車制造廠(廣汽集團前身)從事汽車設計5年。1990年,根據中國汽車工業“八五”規劃,由廣州汽車制造廠投資5000 萬元,從瑞士、德國引進了精沖技術和設備,成立廣州精沖零件制造有限公司(以下簡稱“廣州精沖”)。1992 年,陳登加入廣州精沖項目團隊,經過6 年努力,他基本消化了精沖技術,掌握了精沖的原理,包括精沖產品材料、模具、潤滑、表面處理等方面,做出的精沖產品精度達到0.02mm,材料抗拉強度已達到600MPa 以上。

后因結構臃腫,效率低下,連年虧損,2000 年廣州精沖公司轉制為民營企業,更名為廣州市華冠精沖零件有限公司,注冊資金52.5 萬元,并成為中國鍛壓協會會員,陳登成為公司董事長兼總經理。此后,陳登帶領30 名骨干員工創業再出發,靠著十幾臺舊設備發展起步,公司當年即成功扭虧為盈;后期公司還經歷了調整階段、開發階段、提高階段、發展階段等過程,二十多年來,華冠精沖人一步一個腳印,披荊斬棘,眾志成城,后來公司員工人數發展到最多230 人,生產產值從每年300 萬元發展到連續8 年超億元,并維持了20 多年的盈利。

底板、撐桿、撥桿精沖件

在經營好企業的同時,陳登本人目前還擔任了中國鍛壓協會副理事長、精沖委員會輪值主任委員、廣東省熱處理協會理事、廣州汽車工業行業協會監事長等社會職務,并于2015 年~2019 年連續代表中國參加了ICOSPA(國際板材成形聯盟)組織會議,為行業的交流和進步貢獻力量。

厚積薄發,砥礪奮進

陳登介紹說,華冠精沖發展至今已初具規模,公司占地面積22000m2,廠房面積16000m2,在建3000m2,完善的設備配套包含機加工、精壓、精沖、焊接等。目前擁有7 條世界先進的瑞士進口Feintool精沖生產線、瑞士阿奇夏米爾模具加工中心、精準的蔡司三坐標測量機,Mikron CNC、AG+慢走絲設備等,年平均投入1000 萬元以上資金購新裝備。

人員配套已達相當水平,工作十年以上的員工中研究生、本科生、大專生占研發主導地位,有設計、質量、材料及熱處理、檢測、設備工程師50 人,他們已掌握Dynaform、CAE、CAD 等模擬開發軟件,掌握材料、熱處理、機械加工、工業檢測、工藝控制等工藝,能開發大多數汽車精沖件。

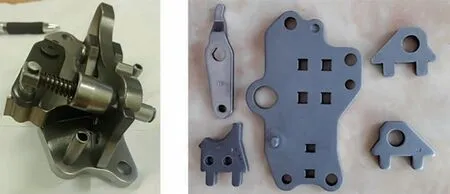

通過不斷地技術提升和設備更新改造,公司現已為多家高端品牌汽車廠商研制變速箱撥叉零件、汽車座椅精沖零件、手剎車精沖件、發動機、車身附件精沖件、ABS 傳感器齒圈、底盤及制動部分等精沖件,為精沖零件國產化做出了突出貢獻。

公司生產能力已提升到年產6000 萬件水平,營收超億元,主要客戶以大眾、通用、舍弗勒、飛適、偉速達、弗吉亞等有外資背景的企業為主。研發產品覆蓋所有汽車精沖件,抗拉強度可達500 ~900MPa,厚度可達1 ~12mm,尺寸精度可達0.02mm,表面處理、磷化處理均能滿足客戶要求,還可以為客戶提供各種工藝解決方案。公司先后通過IATF 16949:2016 質量管理體系、ISO 14001:2015 環境管理體系、OHSAS 18001:2007 職業健康安全管理體系認證。

注重技術,碩果累累

華冠精沖是國家高新技術企業,公司堅持研發與創新并重的發展理念,一直向世界精沖領導者Feintool學習,并參加了ICOSPA(國際板材成形聯盟),力求與國際接軌。公司在2000 年就成立了技術部,并于2013 年進行全面整合,正式成立“企業工程技術研究中心”(以下簡稱“技術中心”),為公司技術創新體系提供組織保障。技術中心現已分別被認定為“廣東省汽車精沖零部件工程技術研究中心”、“廣州市市級企業技術中心”。公司每年投入年收入10%以上的研發經費,進行新產品開發。現已取得汽車關鍵零部件精沖工藝、模具制造等相關技術專利35 項。

技術中心組織體系健全,運作管理規范,發展規劃和目標明確。擁有1000 多平方米的研發場地,配備了先進的研發試驗設備。同時,擁有一支專業結構合理、整體素質高、研發能力強、務實、高效、穩定的技術研發隊伍和管理團隊。近年,公司技術人員在研制精沖零件中,不斷取得精沖技術在廣度和深度方面的進步,碩果累累。

其中項目《轎車底盤厚板不銹鋼法蘭精沖成形技術與精沖模具的研發》取得如下成果:⑴項目完成翻孔精沖工藝技術攻關,采用材料成形模擬分析技術結合定制的翻孔成形機構,借助機床的輔助壓力,實現用傳統成形技術難以做到的翻孔小塌角一次成形,獲得了較好的翻孔垂直度以及良好的剪切面質量。解決了厚板翻孔成形的精沖應用技術。⑵項目開發了一種多工步精密模具,利用精沖設備的高精度多向壓力控制以及模具內精密傳送、成形機構,開發出集預沖孔、壓倒角、翻孔成形以及落料沖裁于一身的連續多工步精密模具,能實現穩定、高精度以及高效率的連續生產。

《WS 型帶雙向沉孔轎車座椅靠背鎖凸輪精沖技術研發》取得如下成果:⑴形成新技術、新工藝1 項,攻克形成復合雙向沉孔精沖技術,設計了雙向沉孔凸輪精沖模具,采用對向沖頭與浮動凹模結構,落料工位設計沉孔整形凸模,實現凸輪精沖與沉孔整形同步完成,同心度0.2mm,外形輪廓度0.1mm。⑵通過使用該工藝技術和模具生產WS 型帶雙向沉孔轎車座椅靠背鎖凸輪新產品,產品生產工序簡單、效率高,并且無需再重復定位加工,尺寸精度高,產品質量明顯提升。

此外,公司近年來在技術上多方面都有所突破,取得如下成果:⑴從簡單的平面件到復雜的帶有彎曲、翻邊、冷擠、半沖孔、沉孔等立體成形的零件。⑵從小尺寸到相對大尺寸,沖裁線長450mm 時平面度達到0.2mm。⑶從薄板0.8mm 到中厚板10 ~12mm的精沖件,保證沖裁端面光亮帶在95%以上。⑷從中低強度材料20#鋼到高強度80#鋼、42CrMof 材料的沖裁。⑸沖壓塌角可以控制在10%料厚以內。⑹研發多種復合模具,對模具壓力平衡及剛性要求進行了細致研究,使生產的零件質量得到很大提升。⑺與科研院所共同研究適合公司使用的精沖潤滑油,提高精沖模具使用壽命。⑻與設備廠家共同研制小型液壓精沖機。

華冠精沖研發團隊

座椅鎖、后蓋、前蓋鎖、門鎖產品

十幾年來,公司將精沖技術充分應用到汽車關鍵零件的工藝開發中,為知名品牌汽車關鍵零部件的工藝開發及其國產化生產做出了突出貢獻。先后為奧迪、捷達、馬自達、解放、寶來、高爾夫、朗逸、邁騰、蔚領等車型的剎車、離合器、發動機、座椅、變速箱、輪轂密封件、車身等總成中的多種精沖件進行工藝研發和批量生產。

產學研用,整合資源

公司高度重視產學研合作,通過“產學研用”相結合的方式,并整合企業內部資源,聯合行業中的優勢力量,解決影響企業和行業發展的共性技術和關鍵技術。公司制定了《產學研合作管理辦法》來規范公司產學研工作。依托高等院校資源,以項目為載體開展合作,在檢測技術交流、新產品開發、新技術、新工藝、新設備的推廣應用,人才培訓、標準制定等方面快速發展,解決行業發展的瓶頸問題,研發國際領先的新產品。

公司長期以來同廣東工業大學、吉林大學、華南理工大學等國內知名院校建立了良好的合作關系,先后合作研發出多項技術和產品,并建立研究生培訓基地。如與廣東工業大學合作開展《汽車精密復雜精沖零件機器人協同智能檢測系統》產學研協同創新重大專項項目,與大連海事大學合作開展《轎車變速箱倒擋滑板連續精沖工藝技術及模具產品的研發》項目,均取得了良好的效果。

公司聘請了大連海事大學岳丹婷教授、吉林大學于多年教授、廣東工業大學程永奇教授、廣州華立科技職業學院楊向東副教授、廣州機電職業技術學院副院長戴護民等專家作為顧問,為公司技術創新提供技術支持。

同時,公司還通過參加國際性行業展會,以與上下游企業組織研討會、培訓會、參觀等多種形式開展行業技術交流、合作。公司技術骨干經常參加國內外技術培訓和交流,先后到瑞士、德國學習國際先進的精沖技術,通過吸收、轉化國際先進的精沖技術并不斷創新,使得公司獲得快速成長,已成為國內精沖行業的骨干企業,更是華南地區的佼佼者。

自動化生產,數字化轉型

談到“智能制造”,陳登說,人工成本的增加是持續的,它不是現在剛發生,只是近年來表現得更突出。精沖自動化早已推進了十多年,我公司在購買精沖機時就預防性地配備了自動送料機,所以目前自動化的重點放在精沖模具出料自動化,以及精沖后去毛刺、包裝、分揀的自動化方面。

公司從2020 年5 月開始實施數字化轉型項目,項目名稱為“數字化運營管理平臺”,主要解決信息孤島、成本失控、質量缺陷、庫存積壓、人機等待等問題。這個平臺含9 大功能模塊系統:銷售管理、采購管理、項目管理、人力資源、生產管理、倉儲物流、設備管理、質量管理、行政管理,此外還有領導管理駕駛艙和移動應用的工業APP,這些模塊已在試運行中。

由于此平臺完全基于工業互聯網和新一代數字化技術,將幫助華冠精沖實現數字化轉型和升級,縮短企業研發新產品的周期、生產加工周期,提高產品質量,加速企業實施各項決策,提升企業整體運營能力,推動華冠精沖早日實現數字工廠、智能制造的進程。

廣納賢才,制度保障

近年來,企業家深刻地感受到“人難招”,對此,陳登也介紹了華冠精沖在這方面的經驗。他說,華冠精沖建立了人才培訓、優秀人才引進以及人才績效評價獎勵制度,通過運用完善的薪酬制度、用人制度、獎勵制度等激勵機制來吸引科技人才和創新管理人才。為充分發揮企業研發機構的職能作用,公司制定并不斷完善研發機構的制度建設,形成了涵蓋研發組織管理、研發經費核算、科技成果轉化管理、人才培養引進以及獎勵等一系列完善的組織管理制度。

公司與廣東工業大學、廣州城建職業學院、廣州華商職業學院等高校合作開展了人才培養,為合作單位學生實習、畢業設計以及研究生從事學術研究等提供支持,促進人才的聯合培養,完善汽車精沖件行業的人才隊伍。公司是廣州華商職業學院、廣州城建職業學院、廣州華立科技職業學院的校外教學實踐基地。2019 年,公司還與廣東工業大學達成“本科人才聯合培養”協議,聯合開展本科人才培養。陳登還擔任了多所高校的校外導師,親自帶大學生學習,以及參觀國內外先進企業和項目,并對重點愛好本專業的大學生設專門激勵獎金,幫他們樹立下階段成為優秀工程師的目標。

此外,公司還與華南理工大學夏琴香教授、廣東工業大學程永奇教授、武漢華中科技大學張祥林教授等行業專家長期保持緊密聯系,由他們推薦人才和為公司員工做輔導。

危機并存,危中尋機

去年以來,原材料價格漲幅較大,對此陳登表示,因為華冠精沖有原材料安全庫存計劃,在原材料漲價前就儲備有2000 噸材料,所以漲價對我司向客戶供貨有影響但影響不大。后續再接新開發產品則要參考原材料的新價格定價。

疫情對我司影響較大,受疫情影響,2020 年公司產值下滑17%。而2021 年除了疫情,汽車行業還受到芯片短缺的影響,因此受到的影響可能進一步擴大,估計全年產值下滑將達到25%,具體還要看下半年缺“芯”的情況是否會有好轉。

目前國內精沖行業依然穩定發展,但隨著燃油車的銷量下滑,與之配套的精沖件產量也會下降,而新能源車上使用的精沖件產量則會增加。此外,精沖件在卡車等商用車上的應用也會越來越多。隨著競爭的加劇,市場可能出現兩極分化,強者更強,弱者出局,外資的精沖企業因為自身技術和管理優勢可能會更強。不過,經過幾年的調整期后,行業則又可能會穩定發展。

行業發展,任重道遠

陳登于2018 年當選中國鍛壓協會第八屆理事會副理事長,也是精沖行業唯一一位副理事長,對于目前我國精沖行業存在的問題,陳登有如下看法:

⑴理論研究人才缺乏。在高校應有教授、在研究所應有高工研究和發展精沖理論,但國內自北京機電研究所涂光琪教授、北方208 所周開華教授、廣州精沖王新華高級工程師相繼退休后,目前只有華中科技大學張祥林教授在做理論研究,后續非常缺乏精沖理論研究人才和工藝人才。

⑵高校未設置精沖課程,培養不出高端人才。精沖高端人才所需掌握技能包括模具、材料、機加工藝、測量、熱處理及表面處理科目。

⑶國內精沖和國外精沖先進水平相比仍有差距,如汽車自動變速箱復雜精沖件還未能國產化。

⑷國內精沖原材料依然不夠穩定,模具壽命依然較低,急需高IQ(智商)、高AQ(逆商)人才加入行業,攻克這些難題。

⑸國內精沖模具鋼品質與進口模具鋼差距未能縮小。

展望未來,開拓進取

談到華冠精沖未來幾年的發展,陳登主要從三個方面進行了描述。

(1)技術層面未來發展戰略。主要包括:1)加強精沖基礎理論的研究。2)開發實用的精沖技術。3)延伸精沖工藝范圍,擴大精沖產品尺寸向大型化發展。4)開發復合精沖工藝。5)加強對精沖工藝以及模具CAD/CAM/CAE 的研究。6)提高精沖模壽命和精沖件品質。

(2)管理層面未來發展戰略。主要包括:1)尋求規模化經濟發展。2)提高模具設計制造水平。3)導入精益生產理念。4)全面推行智能制造。5)利用信息技術系統提高運營管理效率。

(3)公司未來五年發展戰略。主要包括:1)加強與科研院所和高校合作,為進一步向高端產品市場拓展延伸,優化公司產品布局,進行產品的技術升級和產業結構調整,開發新產品,形成新的產品線,每年必須有10 ~20 個高精產品項目研發投放市場,創建一個良好創新環境和先進的研發創新平臺是公司持續長遠發展的必然選擇。2)進行設備升級換代,改造沖壓生產線,實現裝備智能化,減少操作工的數量。3)降低勞動者工作強度,增加勞動安全性及科學性,改進現有落后工藝,將多道單工序的沖壓產品合并成幾個或一個復合工序,提高設備和人員利用率。4)提高生產效率,降低成本,構建智能化、數字化、信息化汽車精密沖壓件生產基地。推行標準化、數字化、程序化,實現人均產值不低于80 萬元。5)穩定與大眾等主機廠的關系,以生產出更多質量高、性價比高的汽車零部件沖壓產品,滿足國內汽車整車市場需要,為振興我國汽車零部件產業貢獻力量。