SiO2微懸臂梁制備及力學仿真*

李夢一,許昌華

(揚州大學 機械工程學院,江蘇 揚州225127)

0 引 言

微電子機械系統技術是微電子技術與機械、光學、材料等領域相結合,集傳感器、執行器、信號處理以及控制電路、通信、電源于一體的微型系統[1,2]. 它在小尺度上實現了與外界電、熱、光等信號的相互作用,并在生物醫學、工業控制、軍事國防等關鍵領域有廣泛的應用.

微懸臂梁作為MEMS中常見的微結構之一,因其成本低、質量輕、功耗低、體積小、靈敏度高、響應速度快等優點,在物理量探測、生化傳感、環境檢測等諸多領域有著廣泛應用[3-7]. 微懸臂梁的靈敏度、測量范圍、測量帶寬均與殘余應力、變形位移、本征頻率等力學參量有直接關聯[8-10]. 近年來,SiO2微懸臂梁在物理、生物等傳感領域中獲得了與Si微懸臂梁同樣重要的地位,因其在相同實驗條件下觀察到的彎曲靈敏度更高. 不少學者在SiO2微懸臂梁方面都有相應的研究,Vesna等[11]研究了不同晶向的SiO2微懸臂梁在(100)硅片上的掏蝕過程,Mishra等[12]研究發現SiO2微懸臂梁相對于其他材料的微懸臂梁對抗體的靈敏度提高了2倍,Balasubramanian等[13]在SiO2微懸臂梁上引入微圖案后極大得提高了傳感器的靈敏度.

對SiO2微懸臂梁的研究報道相比于其他傳統材料的微懸臂梁較少,對其濕法腐蝕結構的力學分析報道就更為稀少. 本文通過KOH各向異性濕法腐蝕法制備SiO2微懸臂梁,并利用有限元仿真軟件(COMSOL Multiphysics)對從未完全掏蝕到過完全掏蝕的微懸臂梁結構進行模態分析和靜態分析,分析其特征頻率及靜載下Von Mises應力、位移變化,考慮殘余應力時微梁應力集中情況,為今后新型微梁結構設計提供參考.

1 試件制備

1.1 設備及材料

主要設備:GP-YJ-12A勻膠機(章丘市冠牌電子設備廠);G-43光刻機(成都鑫南光有限公司);S10-3數顯恒溫磁力攪拌器(易晨儀器制造有限公司);DB-XAB電熱板(力辰科技有限公司);UPTC-10L超純水機(力辰科技有限公司);101-00BS電熱鼓風干燥箱(天津宏諾儀器科技有限公司);LSM 700 3D測量激光顯微鏡(德國卡爾蔡司公司).

材料:P型(100)單晶硅片,厚度為381 μm±25 μm,氧化層厚度為300 nm,電阻率為1 Ω·cm~10 Ω·cm(廣州方舟半導體有限公司);RZJ-304正性光刻膠(蘇州瑞紅電子化學品有限公司);KOH粉末,分析純(揚州楊泰醫療器械有限公司);實驗室用水均取自超純水機.

1.2 微梁制備流程

本文采用KOH腐蝕法制備了一種SiO2微懸臂梁結構. 具體步驟如下:①將帶有氧化層的硅片放在超聲波清洗儀中依次用丙酮、乙醇、去離子水清洗;②以800 r/min低速旋涂10 s,然后加速至3 500 r/min高速旋涂30 s,并置于100 ℃熱板上加熱90 s(前烘);③室溫靜置后,對準曝光12 s(曝光),然后將基片置于顯影液中10 s(顯影),用去離子水沖洗并甩干;④再置于120 ℃熱扳上加熱120 s(堅膜),靜置冷卻后,硅片背面手涂光刻膠,并置于100 ℃烘箱烘烤3 min;⑤將基片放入配置好的BOE溶液中2 min 24 s(刻蝕掩膜);去離子水沖洗甩干后放在超聲波清洗儀中依次用丙酮、乙醇、去離子水清洗(去膠);⑥將基片放置于78 ℃的30%濃度的KOH刻蝕液中刻蝕15 min,去離子水沖洗后吹干(濕法刻蝕).

1.3 制備結果

本文制備SiO2懸臂梁,利用(100)面各向異性濕法腐蝕具有“刻凸不刻凹”特性,凸角雖然受到腐蝕掩膜的保護,但在腐蝕過程中,凸角處會產生快速腐蝕面,導致凸角被快速掏蝕,最終達到腐蝕停止面,而腐蝕掩膜則被掏空形成懸置結構.

1.3.1 硅襯底掏蝕過程分析

設計的SiO2懸臂梁尺寸分別為寬為30 μm、60 μm、90 μm,長為150 μm、250 μm、350 μm、550 μm(大尺寸)和寬為15 μm、20 μm、25 μm,長為50 μm、60 μm、70 μm、90 μm(小尺寸),并且腐蝕掩膜邊緣分沿〈110〉晶向和沿〈100〉晶向兩種. 掩膜版局部掩膜群設計圖(沿〈100〉晶向)如圖 1 所示,釋放的結構用德國卡爾蔡司LSM 700 3D激光顯微鏡進行顯微觀察,該顯微鏡允許在平面上進行縱向測量. 與圖 1 掩膜版局部設計圖刻蝕15 min后相對應的激光顯微鏡下的示意圖如圖 2 所示.

圖 1 局部掩膜設計圖

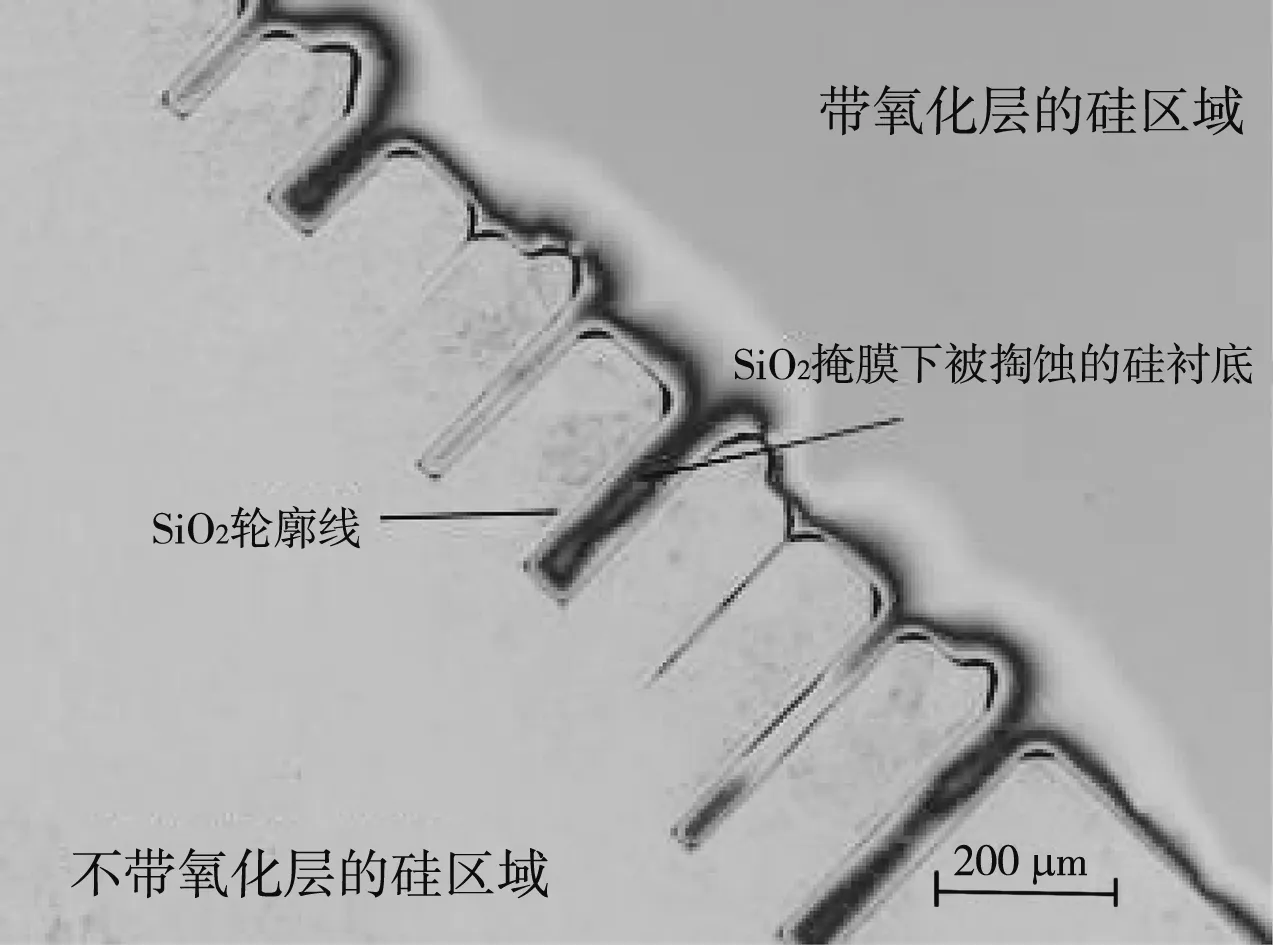

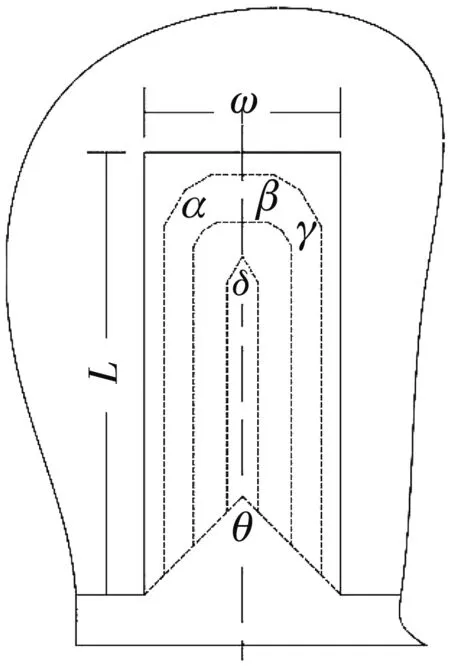

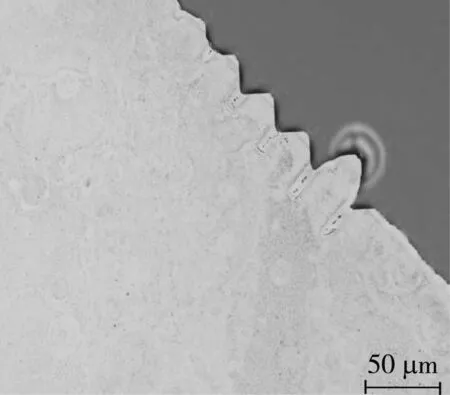

圖 2 左下角區域為不帶氧化層的硅襯底區域(刻蝕區域),右上角區域為帶氧化層掩膜的硅區域,黑色的平直線為SiO2微懸臂梁的輪廓線,輪廓線內陰影部分為SiO2掩膜下被掏蝕的硅襯底. 由于SiO2掩膜是透明的,可以觀察到刻蝕過程中硅掏蝕的過程. 對于掩膜邊緣與硅片主平面成45°角(沿〈100〉晶向)的單根微懸臂梁,硅襯底在掩膜材料下連續掏蝕的過程如圖 3 所示,虛線為(100)硅襯底在進行連續掏蝕時硅平面的軌跡. 微懸臂梁的側面是以刻蝕速率最慢的(111)面為邊界,釋放的過程實際是對懸梁頂部的凸角進行腐蝕. 在(410)面產生快速腐蝕面,其中α為152°,β為118°,γ為149°,δ為62°,θ為90°,L為微懸臂梁的長,ω為微梁的寬.

圖 2 梁結構示意圖

圖 3 硅襯底掏蝕過程示意圖

1.3.2 不同掩膜方向腐蝕效果分析

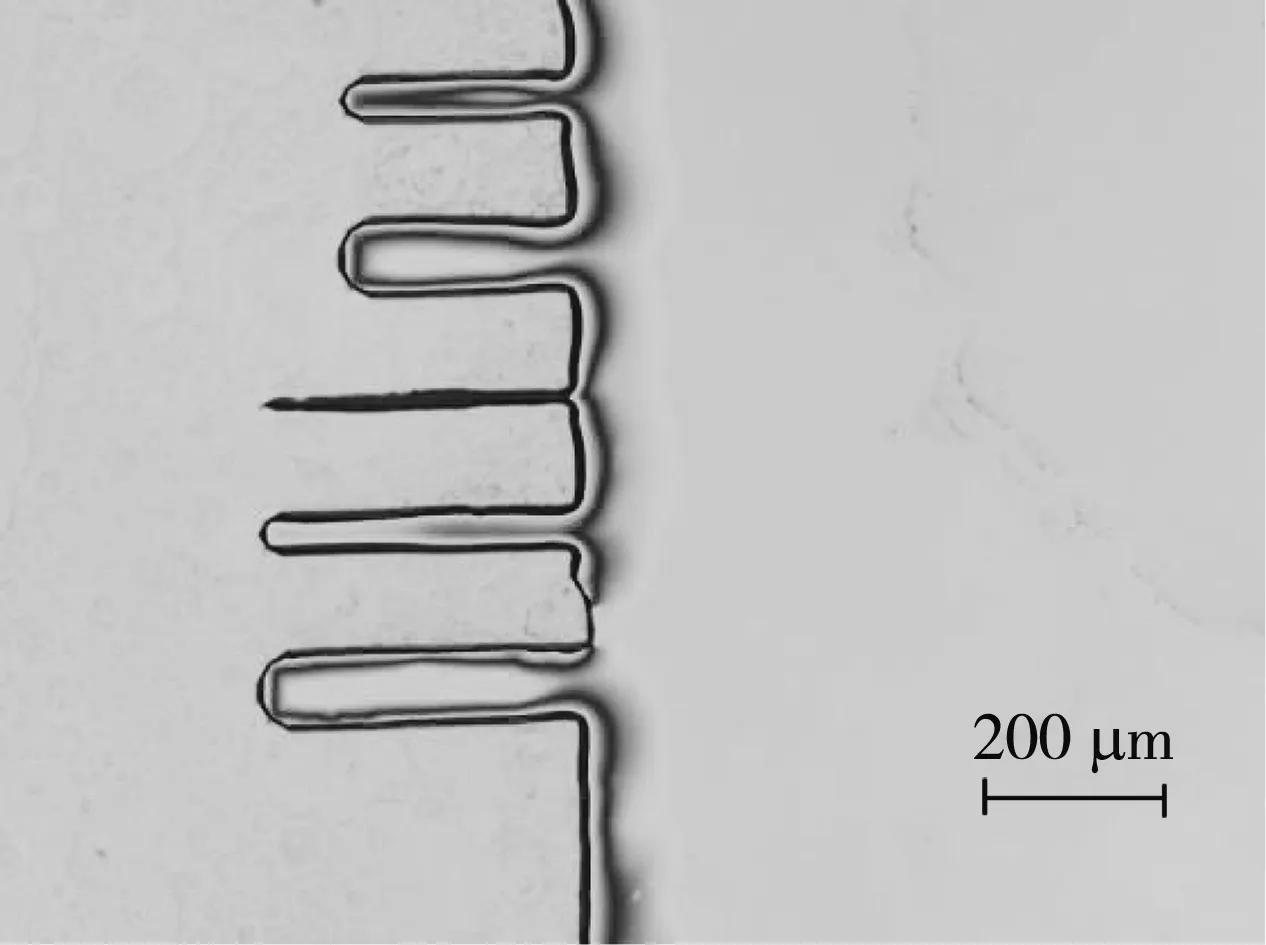

掩膜邊緣平行于硅片主平面(沿著〈110〉晶向)且長度大于100 μm的梁結構腐蝕15 min后的激光顯微鏡圖如圖 4 所示,可以發現SiO2微懸臂梁的輪廓線并不平直.

圖 4 〈110〉晶向大尺寸微梁結構掏蝕圖

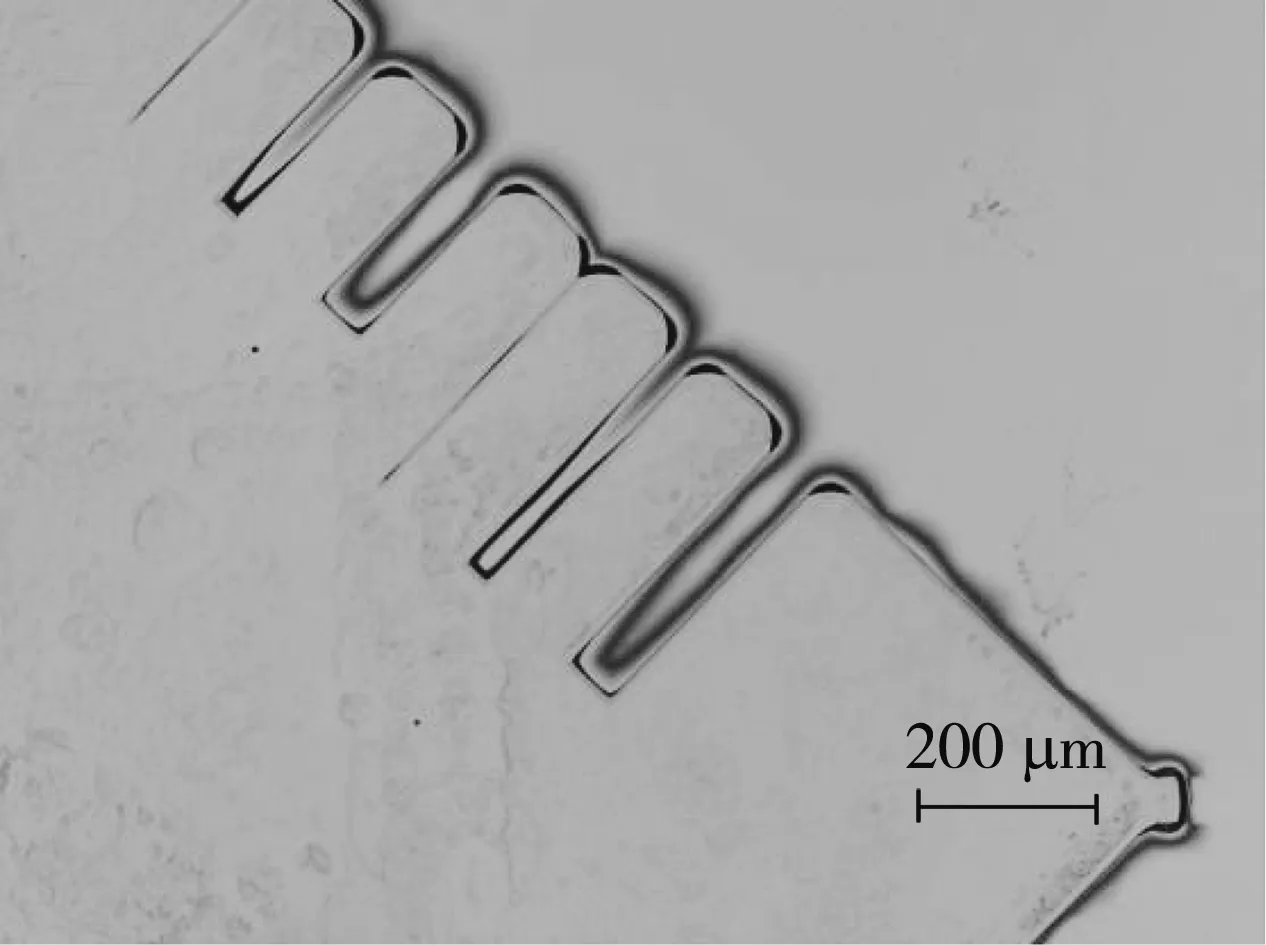

而掩膜邊緣與硅片主平面成45°角(沿著〈100〉晶向)且長度大于100 μm的梁結構腐蝕15 min 后的激光顯微鏡圖如圖 5 所示,可以發現SiO2微懸臂梁的輪廓線平直. 說明本實驗中掩膜沿著〈100〉晶向的SiO2微懸臂梁比沿著〈110〉晶向的制備效果要好. 從圖 4 可見,當微梁長度均為350 μm,寬度分別為30 μm、60 μm、90 μm時,即圖示中的最下方3根梁,硅襯底被掏蝕量明顯不同,對于寬度較小的梁硅襯底被掏蝕得更多;當微梁寬度均為60 μm,長度分別為350 μm和250 μm時,即圖示的第1和第4根梁,硅襯底被掏蝕量明顯不同.

圖 5 〈100〉晶向大尺寸微梁結構掏蝕圖

從圖 5 可見,當微梁長度均為350 μm,寬度分別為30 μm、60 μm、90 μm,即圖示中右下角3根梁,硅襯底被掏蝕量明顯不同,對于寬度較小的梁硅襯底被掏蝕得更多;當微梁寬度均為60 μm,長度分別為350 μm和250 μm時,即左上角第2根梁和右下角倒數第2根梁,硅襯底被掏蝕量相差不大. 這與相關文獻所提及的沿著〈110〉晶向的SiO2微懸臂梁的掏蝕釋放,其刻蝕時間取決于懸梁的寬度和長度,而沿著〈100〉晶向的SiO2微懸臂梁的釋放只取決于寬度的結論相一致.

掩膜邊緣與硅片主平面成45°角(沿著〈100〉晶向)且長度小于100 μm的梁結構腐蝕15 min后激光顯微鏡圖如圖 6 所示.

圖 6 〈100〉晶向小尺寸微梁結構掏蝕圖

從圖可見,由于寬度尺寸更小,與圖 5 所示的大尺寸的SiO2微懸臂梁相比基本被完全釋放,只有根部還殘留一些硅襯底結構. 圖 6 所示的梁結構熒光處理圖如圖 7 所示,可見左下角的SiO2微懸臂梁被完全釋放.

圖 7 〈100〉晶向小尺寸微梁結構熒光處理圖

〈100〉晶向的微梁結構與〈110〉晶向的相比,所需腐蝕時間更短且在本實驗中制備的效果也好. 腐蝕同為15 min時,小尺寸的微梁基本被完全釋放,因此選取其為研究對象.

2 有限元仿真分析

2.1 模型

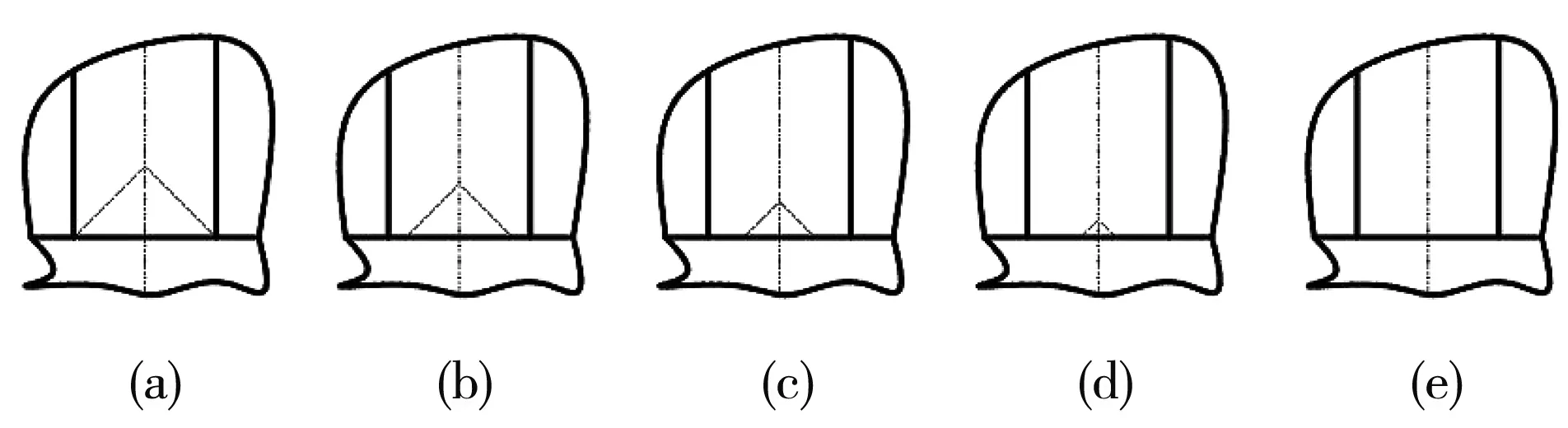

由于構件尺寸較小,難以開展相應的實驗. 而計算機具備快速而準確的運算力,相比于實驗研究更經濟省時. COMSOL Multiphysics是一款有限元分析軟件,能夠進行多物理場耦合分析,尺度在微納級適用,本文借助此軟件進行有限元仿真. 針對掩膜邊緣與硅片主平面成45°角(沿著〈100〉晶向),對實驗制備微懸臂梁中出現的微梁從未完全掏蝕到過完全掏蝕的過程建立一系列梁結構模型,設定微梁長為90 μm,寬為 20 μm,厚為0.1 μm,硅襯底支撐結構厚度為 10 μm,系列梁結構模型根部俯視圖如圖 8 所示.

圖 8 系列梁結構模型根部俯視圖

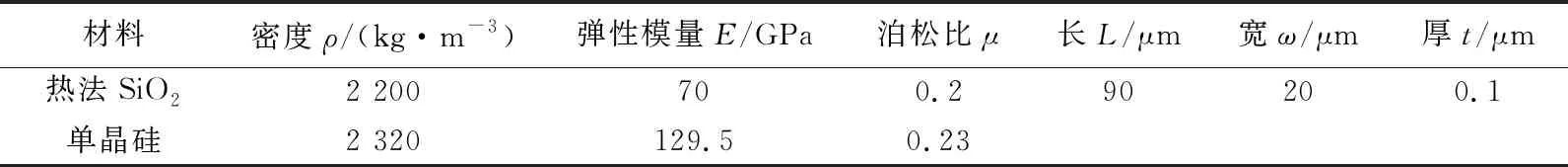

為簡化模型,認為SiO2掩膜下方的硅襯底支撐結構側壁是垂直的. 同時由于SiO2在KOH中腐蝕速率比Si在KOH中腐蝕速率慢得多,模擬掏蝕過程時,忽略SiO2懸臂梁尺寸的變化. 懸臂梁模型的材料參數和尺寸參數如表1 所示.

表1 材料屬性和尺寸參數

本文借助COMSOL Multiphysics軟件模擬分析不同掏蝕結構的微懸臂梁靜態、模態特性. 綜合實際情況,假定微梁在長度方向上是等截面的,材料密度均勻. 為體現仿真的可靠性和真實性,網格劃分為自由四面體網格,并對局部進行細化,固定約束、邊界載荷等參數都設置一致.

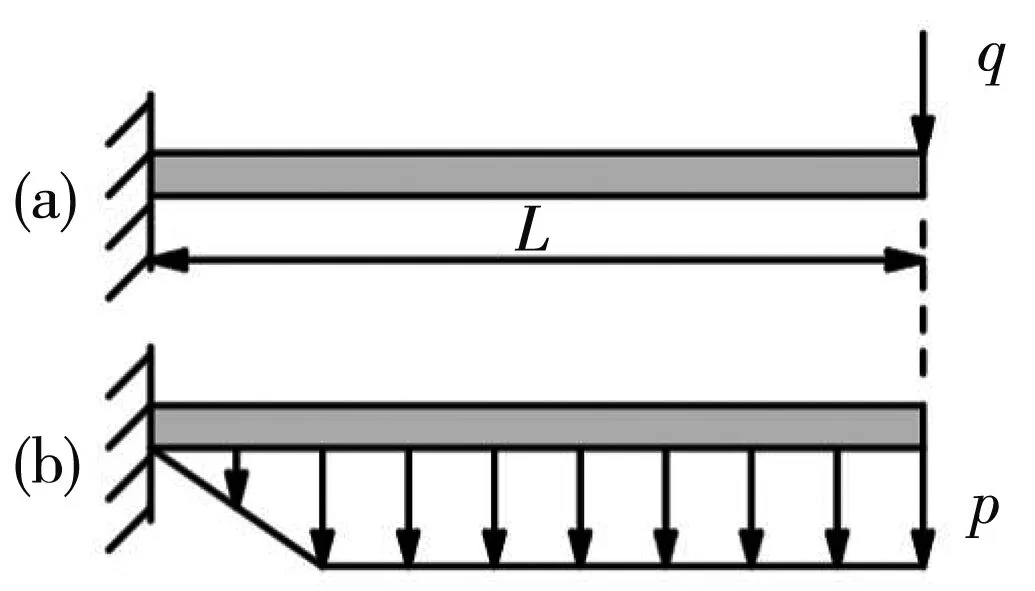

模擬掩膜下方硅平面為三角形的梁結構,設置三角形的底為與梁寬ω相等(a型)、0.75ω(b型)、0.5ω(c型)、0.25ω(d型)、0(e型)即完全(過完全)釋放. 本文模擬的系列微懸臂梁結構如圖 9 所示,在微梁和硅襯底支撐結構的左側施加固定約束. 仿真微懸臂梁加載形式如圖 10 所示.

圖 9 各型掏蝕微懸臂梁結構

圖 10 仿真微懸臂梁的加載方式

2.2 動靜態特性

本文先對微懸臂梁的動態性能做了模擬,分析其固有頻率的變化,微懸臂梁通常處于一階共振模態,需詳細分析該模態. 然后通過如圖10(a)所示的加載方式模擬微懸臂梁傳感器的靜態工作模式,檢測外場或自身內力,比如探針. 原本SiO2掩膜與硅襯底相連,但隨著硅襯底被掏蝕,被釋放的微懸臂下表面與硅襯底連接的界面可能由于掏蝕作用而產生殘余應力. 最后通過如圖10(b)所示的加載方式,只針對a型梁,改變梁的寬,模擬微梁由于殘余應力所引起的彎曲形變,分析其應力集中情況.

2.2.1 各型微梁模態分析

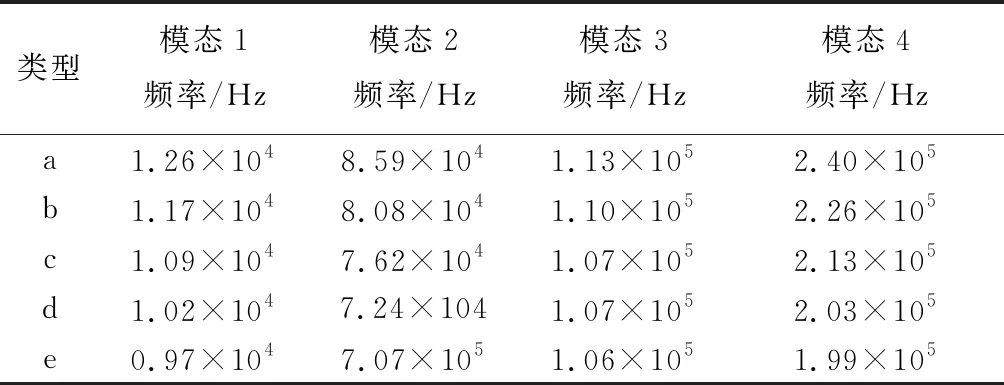

不考慮阻尼、慣性力的情況下,不同掏蝕微梁結構的前4模態頻率數據如表2 所示.

表2 不同掏蝕微懸臂梁結構的前4階模態頻率

由表2 可知,梁結構的前4階模態頻率隨掏蝕過程的進行而減小. 其中e型的1階模態頻率為 0.97×104Hz,a型的1階模態頻率為 1.26×104Hz. 數值上,e型是a型的0.78倍.

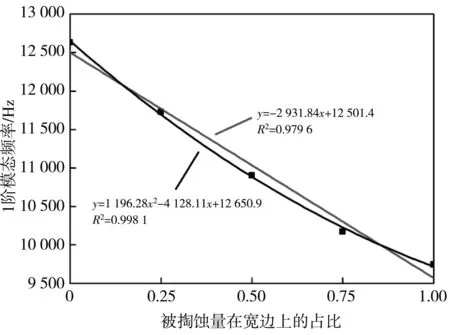

各型微梁1階模態頻率變化曲線如圖 11 所示,可以發現擬合的一次函數曲線的相關系數已經接近于1,且擬合的二次函數曲線的相關系數只提升了2%. 考慮MEMS制作成品的分散性大的特點和經濟因素,擬合的一次函數曲線可作相關懸臂梁設計的參考.

圖 11 各型微梁1階模態頻率曲線

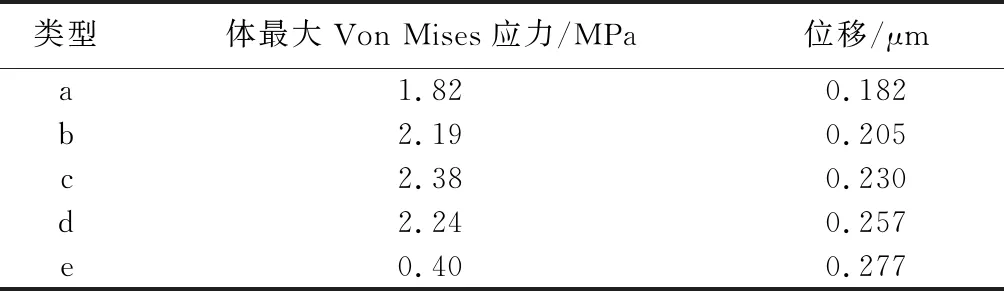

2.2.2 自由端加載對微梁靜態性能影響

如圖10(a)所示,當在自由端面施加q=50 Pa的單位面積力時,a型~e型微懸臂梁的體最大Von Mises應力、位移仿真數值如表3 所示. 體最大Von Mises應力指的是軟件模擬出的三維結構的Von Mises應力最大值,一般是危險點的應力. 由表3 可見,從a型到e型,掩膜下的硅襯底支撐結構面積越來越小導致應力集中,起初應力先變大,但隨著釋放的繼續進行應力又急劇變小. 同時,由于a型~e型是個釋放懸臂梁的過程,相當于微梁的長度變長,因而靜載位移變大. 由此可見完全釋放的微懸臂梁不僅應力小,位移也大. 由表3 可見,體最大Von Mises應力的數值與一般微梁工作時的應力相比很小. 這是由于本文制備的微梁在厚度方向上很薄且殘留的硅襯底結構會導致很強的應力集中,如果應用到一般工作情況下,可能會由于載荷過大而導致梁斷裂,因此,模擬時所加的載荷較小.

表3 不同掏蝕微懸臂梁結構的靜態性能

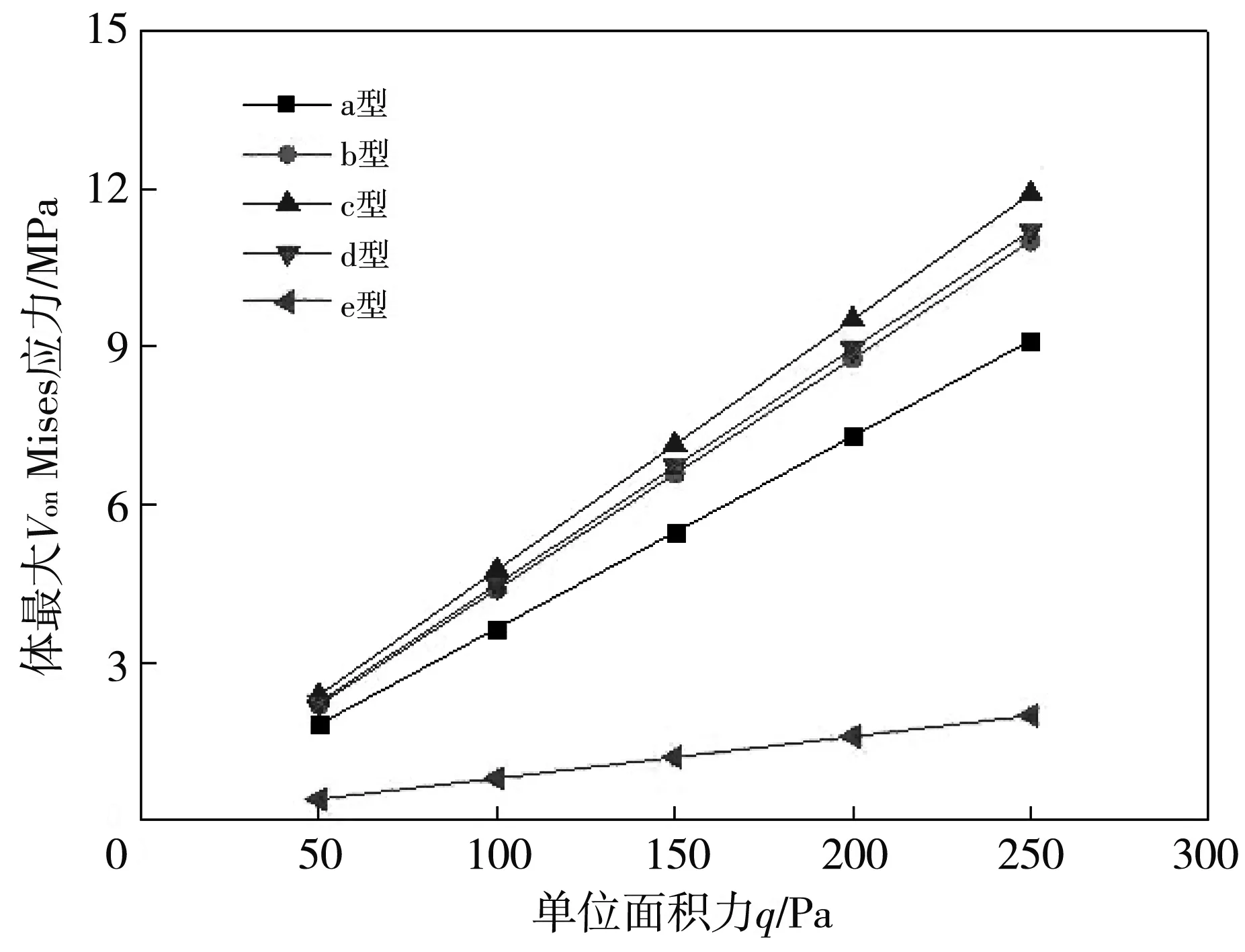

如圖10(a)所示,當在自由端面施加的單位面積力q變化時,a型~e型微懸臂梁的體最大Von Mises應力變化情況如圖 12 所示. 由圖 12 可知,微梁體最大Von Mises應力均隨著q的增加而增加,隨著掏蝕的進行先增加后急劇減小. 完全釋放的e型應力變化比其他型平滑,數值也比其他型低.

圖 12 各型微梁在不同載荷下應力變化

2.2.3 梁下表面加載對微梁靜態性能影響

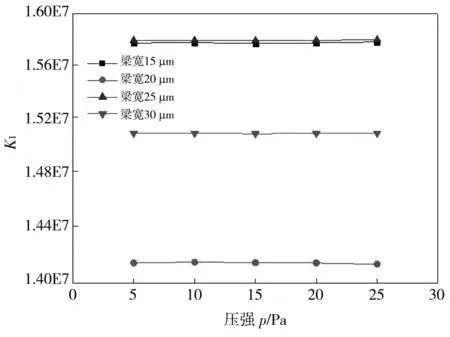

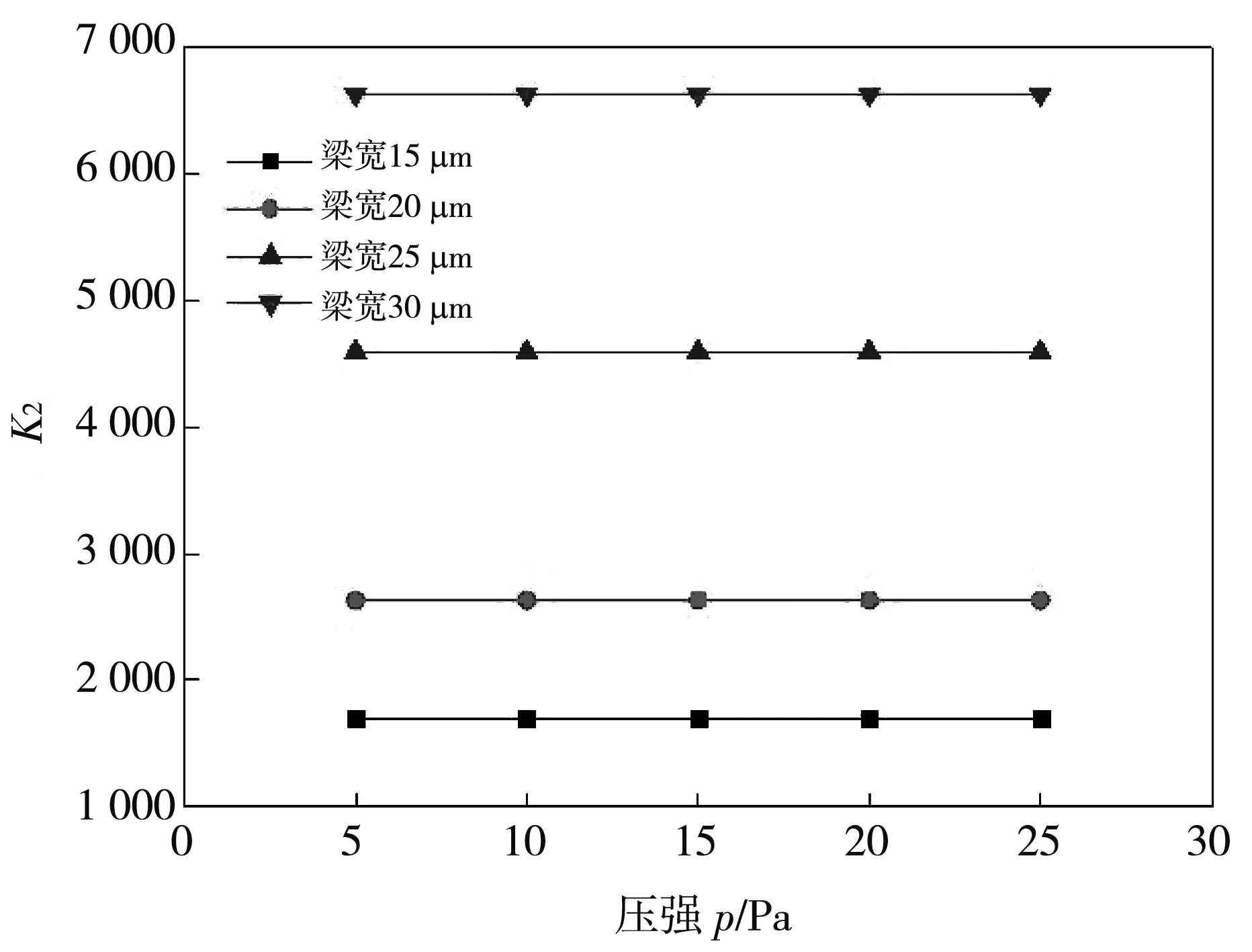

為了反映a型梁的應力集中情況,本文采用兩種指標來體現:體最大Von Mises應力σa/下表面施加的壓強p,記為K1;體最大Von Mises應力σa/根部截面上的最大Von Mises應力σb,記為K2.不同梁寬尺寸下,K1隨壓強p的變化趨勢如圖 13 所示,由圖 13 可知,K1與外界所加載荷的大小無關,與梁結構的尺寸有關,但K1與梁寬不成規律性變化關系.不同梁寬尺寸下,K2隨壓強p的變化趨勢如圖 14 所示,由圖 14 可知,K2與外界所加載荷的大小無關,與梁結構的尺寸有關,梁越寬K2越大. 本文模擬對微懸臂的結構優化設計有一定的參考價值.

圖 13 不同梁寬下K1隨載荷變化趨勢

圖 14 不同梁寬下K2隨載荷變化趨勢

3 結束語

本文利用KOH濕法腐蝕法制備SiO2微懸臂梁,發現當掩膜邊緣沿〈100〉晶向的微懸臂梁底部有未完全掏蝕和過完全掏蝕的情況,借助COMSOL Mutiphysics有限元軟件模擬分析不同掏蝕結構的微懸臂梁模態、靜態特性. 結果表明:微懸臂梁的模態頻率隨著掏蝕過程的進行而減小;在自由端面施加載荷時,微懸臂梁的位移一直隨掏蝕過程的進行而增加,體最大Von Mises應力隨掏蝕過程的進行先增加,并隨著均載的增加增幅變大,最終在接近被完全釋放時急劇變小;在梁下表面施加均載時,微梁的應力集中情況K1與施加載荷大小無關, 微梁的應力集中情況K2與施加載荷大小無關,K2的值隨梁寬的增大而增大,可見用K2指標體現應力集中情況更有規律性,對懸臂梁的設計提供的參考意義更大.