基于數字圖像相關方法的L450管線鋼單軸拉伸變形研究

薛 河,張永剛,侯 成,王 帥,張雨彪,楊永杰

(1.西安科技大學 機械工程學院,西安 710054;2.西安交通大學 機械結構強度與振動國家重點實驗室,西安 710049)

0 引言

結構完整性分析是關鍵機械結構安全使用的重要保證之一,準確測量實際工程結構中的材料力學參數是評價結構完整性的重要依據[1-4]。通常利用單軸拉伸試驗來完成材料力學參數的獲取,其中應力應變數據的準確測量是獲取材料力學參數的關鍵,尤其在單軸拉伸試驗的應變測量方面。傳統測量應變的方式有引伸計法、應變片法等,但這些方法存在測量范圍有限、測量工具安裝誤差大、無法捕獲材料發生頸縮后的特征等局限性[5-7]。數字圖像相關(Digital Image Correlation,DIC)方法作為一種非接觸式高精度測量方式,基于計算機視覺技術進行圖像處理和數值計算,獲得不同尺度的全場變形和應變場[8-9],規避了傳統測量方式的大部分缺點,使拉伸試驗最終獲取的材料力學性能更為精確。

DIC方法的首次提出是在20世紀80年代,被用作激光散斑計量中表面位移分量的測量[10-11],基于數字成像和數據處理技術的快速發展,數字圖像技術已經成熟并作為一種有效的參數測量方法。近年來,它被越來越多地應用于研究材料試驗的變形行為、殘余應力和裂紋的擴展等方面。李慶生等[12]通過DIC方法得到鋯鈦復合板焊接接頭各區域局部應力-應變曲線,發現焊接接頭彈性模量和屈服強度最高位置在焊縫區,母材處最低,在拉伸最后階段,試樣會在母材處發生斷裂。ZHU等[13]利用微型環芯切割和DIC方法研究了熱障涂層(TBC)中的殘余界面應力。祝小龍等[14]通過 DIC方法測得27SiMn鋼板拉伸全應力-應變曲線及相關力學參數,并對應力應變曲線、變形特征和破壞形態進行了分析。YU等[15]對碳纖維增強聚合物(CFRP)層壓板、高強度鋼(HSS)板和安全帶(SAF)板材料鋼梁開裂的疲勞行為進行了試驗研究,采用DIC系統來檢測裂紋前部附近的應力應變分布,得到了不同改造方案樣品的失效模式。付磊等[16]通過DIC方法測出了拼焊板拉伸過程中的應力應變值,并結合塑性力學理論推導了應變硬化指數與主次應變值的計算公式,求出焊縫區和兩個熱影響區的材料參數。曹廣龍等[17]通過DIC方法對鋁合金焊接接頭拉伸性能進行了研究,得到焊接區在拉伸時的連續屈服強度曲線。

本文按照 GB/T 228.1—2010《金屬材料 拉伸試驗 第1部分:室溫試驗方法》對石油天然氣管道用鋼L450管線鋼標準板狀拉伸試樣進行拉伸試驗。由于傳統引伸計得到的結果是整個標距段上夾持部分的整體應變變化情況,而應變片獲取的是局部某一較小面積的應變變化,應變片與DIC方法在測量結果的表現方式上具有相似性,所以文中采用應變片與DIC兩種方法來測量應變,對比兩種方法在局部位置測試應變的區別,并分別使用DIC和應變片法測得的數據,利用有限元分析軟件ABAQUS對單軸拉伸試驗的過程進行數值模擬。通過對比分析兩種測量結果,驗證兩種方法的一致性與可靠性,為DIC方法在材料試驗領域及彈塑性有限元分析中的應用提供一定的參考。

1 物理試驗

1.1 試樣制備

試樣采用3塊L450管線鋼薄板,L450鋼化學成分見表1,制備過程嚴格依照GB/T 3274—2017《碳素結構鋼和低合金結構鋼熱軋鋼板和鋼帶》,材料交付前經退火、酸洗、及精整處理,采用線切割加工完成,其幾何形狀尺寸見圖1(a)。

表1 L450鋼主要化學成分

圖1 試樣形狀尺寸與應變片位置示意

表2 BX120-3AA應變片參數

試驗中采用的應變片為BX120-3AA的電阻式應變片,粘貼位置見圖1(b),應變片具體參數見表2。

1.2 DIC方法測量原理

DIC方法是一種基于計算機視覺技術的圖像處理和數值計算的變形測量方法,將所拍攝的承載灰度信息的散斑圖像通過建立變形模型和應用相關函數進行匹配運算,對變形前后的圖像像素進行逐點匹配,得到被測表面的位移場和應變場信息。該方法不但具有非接觸、全場測量等光測方法的特性,而且具有對測試環境要求低、實施簡單、測量范圍廣等優點[18-24]。

1.3 試驗過程

為了驗證試驗的可重復性,將試樣記為L-01,L-02,L-03三組完成拉伸,該試驗在MTS-LPS.105型試驗機上進行,試驗機拉力傳感器精度為0.01 kN。為獲得試樣的全過程應力-應變曲線,試驗以位移控制方式進行加載,通過應變片和DIC兩種方式完成應變測量,DIC方法拍攝的頻率為5 Hz,拉伸試驗設備如圖2所示。為保證高分辨率照相機能清楚追蹤待測表面的獨特散斑圖像,在試樣裝夾前,表面要作噴涂啞光漆處理,噴涂時保證均勻、隨機、高對比度,以提高散斑質量[25],處理后試樣表面如圖3(b)所示。試驗所用高速攝像機擺放位置與試樣正確夾持后中心位置平齊,散斑圖像顯示與存儲使用軟件Vic-2d,調整兩側冷光燈亮度,微調相機焦距,直至軟件界面顯示散斑畫面紫色為95%以上,試驗開始前拍攝一張空載照片用于建立參考位置。試驗前后的試樣如圖3所示。

圖2 試驗設備

(a)原始試樣

(b)帶散斑的斷后試樣

2 有限元仿真試驗

2.1 材料模型與載荷模型

以板狀拉伸試樣為研究對象,采用有限元軟件ABAQUS對拉伸試驗進行仿真,繪制板狀試樣幾何模型,分別在試樣上設置左端固定與右端加載點,加載點與試樣上表面進行了耦合,以保證加載條件與物理試驗一致,通過模型右側加載點水平右移模擬試樣的拉伸過程,對試樣施加35 mm的水平位移值,以保證材料到達屈服狀態。數值模擬所需材料力學性能參數分別來自DIC與應變片兩種方法測量數據。

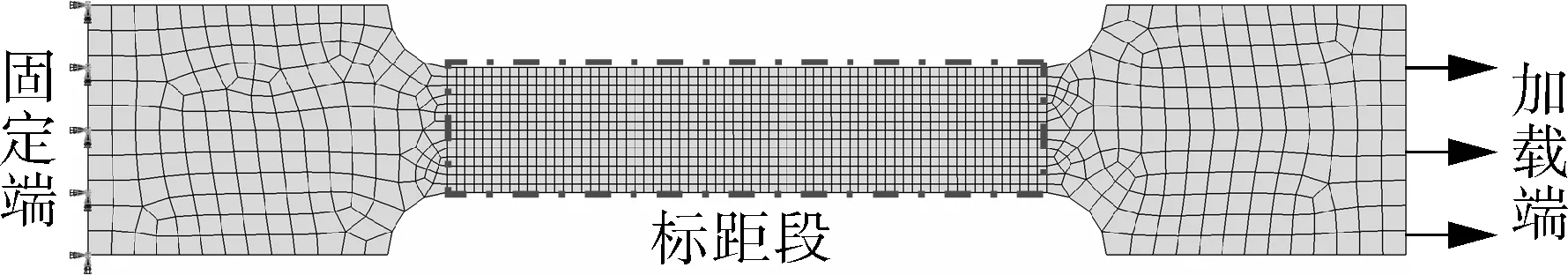

2.2 網格模型

板狀試樣有限元網格模型如圖4所示。試樣標距段網格采用六面體結構化網格,兩端均采用六面體網格掃略完成,由于試樣標距段位置處會出現較大應力梯度,所以對標距段進行適當的網格細化,以便獲得較為準確的拉伸數據。網格過渡良好,無畸變存在,單元類型為8節點三維實體單元(C3D8),網格單元總數為2 640。

圖4 有限元網格模型

3 試驗結果與分析

因DIC方法拍攝的為整個試驗進程,頻率為5 Hz,拍攝全程圖片數量達上千張,為縮短處理時間,對散斑圖片間隔數量為100張等距提取,特別地,對屈服階段的照片進行了間隔10張提取,更加明顯地表現屈服特征。將篩選出的照片重新排序、導入Gom correlate軟件進行分析,選取與所貼應變片位置基本一致的點獲取相應的應變信息,分析該位置整個拉伸試驗過程的應變變化情況。

3.1 物理試驗結果對比分析

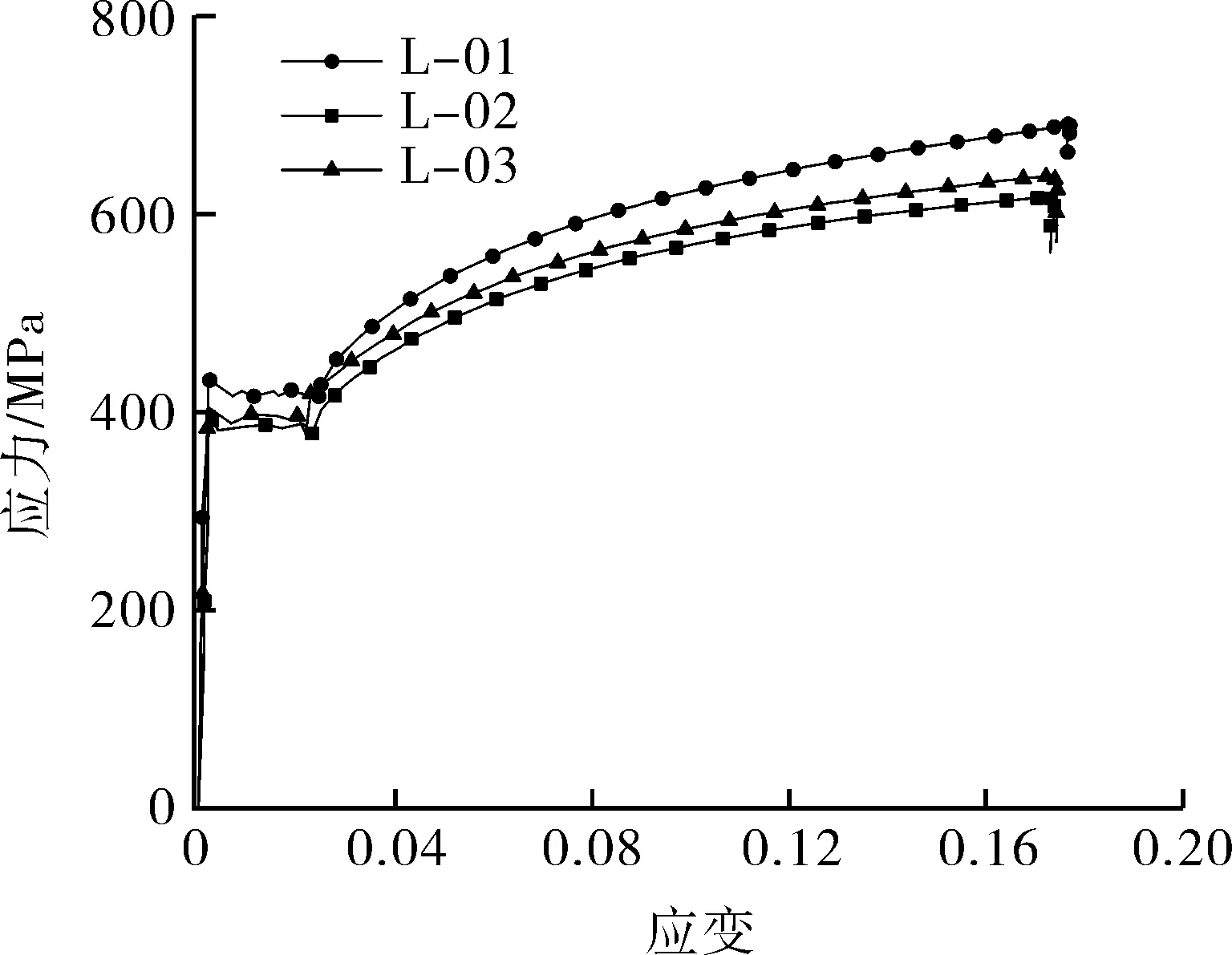

圖5示出了DIC方法測得3件試樣的應力-應變曲線,3條曲線變化趨勢基本一致,存在的差異可能來自試樣的加工誤差以及DIC方法數據提取位置的細微差距,且由于DIC方法提取的應變值位于應變片2所貼位置附近,與試樣發生頸縮的位置存在間距,所以該點在發生頸縮后的應變變化較小。試驗誤差在5%以內,具有可重復性,所以只選取其中一個試樣作為分析對象。

圖5 DIC方法所測3件試樣的應力-應變曲線

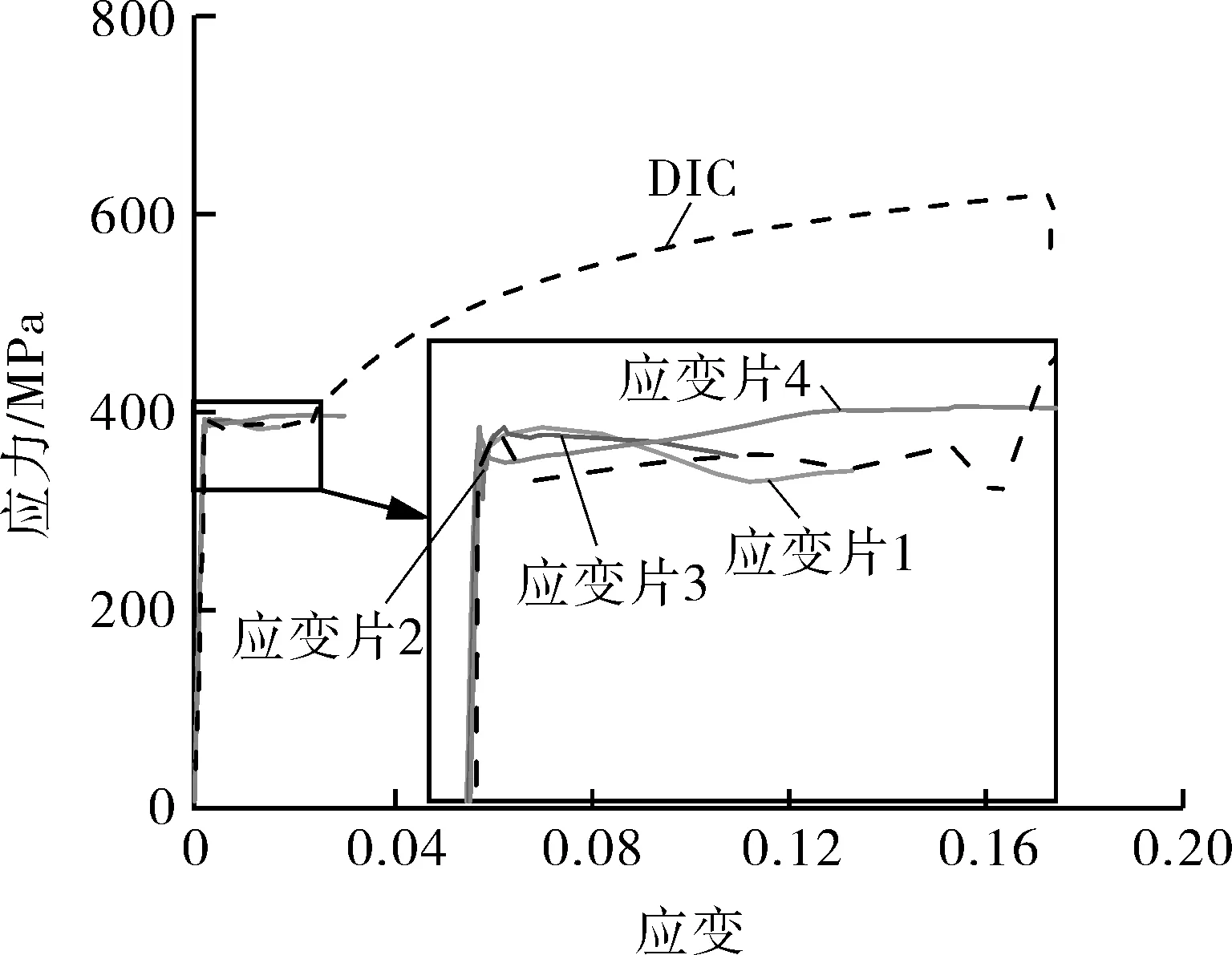

將試樣L-02由應變片測得的數據處理后得到的真實應力-應變曲線和DIC方法測得的結果進行對比,如圖6所示。可以看出,兩種方法曲線的彈性階段和屈服平臺變化趨勢基本一致,應變片與DIC方法測出的屈服點幾乎重合,屈服應力都在383 MPa左右。造成4片應變片結果存在微小差異的原因,可能是應變片粘貼過程中存在的氣泡和機器抖動等影響了測量精度[26]。結果表明,在應變片有效的測試范圍內,兩種結果可以很好地吻合,說明了DIC方法在應變片有效量程內獲取的材料力學性能參數具有一定的可靠性。

圖6 試樣L-02應變片與DIC方法對比曲線

3.2 數值模擬試驗與物理試驗結果對比分析

由于應變片測量結果表現趨同,選取其中一組數據作為ABAQUS模擬中的材料參數,對單軸拉伸試驗進行仿真,得到試樣標距段真實應力-應變曲線與DIC方法對應的ABAQUS模擬結果進行對比,如圖7所示。由于應變片測量數據的局限性,其相應的模擬結果在塑性階段的應力表現為定值,與DIC方法相差較大,可以得出應變片測量的數據作為彈塑性有限元模擬中的材料參數時,對應的數值模擬試驗無法反映單軸拉伸試驗的全過程;圖中DIC方法與其對應的有限元仿真應力-應變曲線幾乎全程重合,這證明了所建有限元模型的正確性,與物理試驗進行了相互驗證。仿真結果在屈服階段至硬化階段的過渡略平緩于DIC方法實測結果,造成這種結果的原因可能是加工工藝導致試樣的實際尺寸參數與有限元模擬中使用的參數存在微小差異。

圖7 有限元仿真與DIC方法試驗結果對比

圖8示出不同時刻試樣L-02標距段的應變云圖,3組云圖對應的試驗進程時刻位置見圖7。將每組有限元結果和DIC方法結果的應變云圖顏色與刻度值調至相同,在統一標準下比較,再結合圖3(b)中試樣斷裂后的照片,發現試樣在試驗前中期,即時刻①和②標距段內應變均勻分布,無明顯外部變形,隨著試驗的不斷推進,應變呈現向加載端集中的趨勢(見圖8(c)),并且發生頸縮,直至試樣斷裂。時刻③中兩種方法存在的偏差可能是由于試樣在實際加工過程中存在尺寸誤差和材料內部初始孔洞缺陷,應力集中造成頸縮階段試驗(DIC)結果應變變化集中在較小的區域內,而有限元計算過程中認為材料是均勻且連續的,模擬得到的頸縮是由于局部網格變形產生的,兩種方法產生頸縮的機理不一致;此外,試驗過程中DIC方法拍攝的圖片與ABAQUS每一步分析步對應的試驗進程可能存在微小誤差,兩個原因疊加造成了時刻③中試樣在發生頸縮后數值模擬與DIC方法應變大小存在的差異。通過不同時刻的應變云圖對比,觀察到DIC與有限元兩種方法獲得的整體應變分布比較契合,說明DIC方法在實現拉伸試驗全程應變測量方面具有一定的可靠性。

(a)時刻①

(b)時刻②

(c)時刻③

4 結論

(1)在材料變形較大的試驗中,使用DIC方法進行應變測量能夠在保證精度的前提下實現更大范圍的應變測試,從而為彈塑性有限元模擬提供更為完整的材料力學參數。

(2)通過DIC方法與數值模擬可以獲得L450管線鋼單軸拉伸試驗中應變分布變化的完整過程,兩種方法得到的應變變化趨勢在試樣發生頸縮前基本一致,頸縮后的數值模擬在頸縮位置附近得到的應變略大于DIC方法測量的應變。

(3)通過數值模擬獲取L450管線鋼應力-應變曲線與基于DIC方法得到單軸拉伸試驗的結果一致,為DIC方法在單軸拉伸試驗中應用的可靠性提供參考。