超大型臨時吊裝設備的應用研究

范 偉 陳欽剛

(中鐵廣州工程局集團橋梁工程有限公司,廣東江門 529000)

1 工程概況

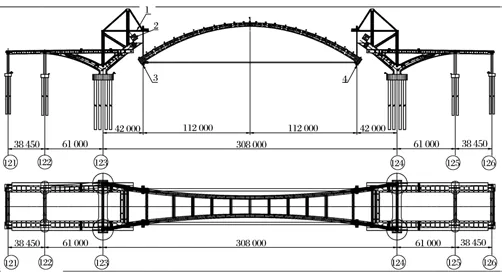

本工程為無推力鋼箱系桿拱橋,主橋全長510 m,主跨308 m,主拱由兩根箱形拱肋及九根箱形橫撐、檢修梯等附件組成,拱肋主體結構重量3 915 t。原拱肋架設的投標方案為纜索吊架設法,施工過程中發現橋址處地質條件較差,淤泥層厚度達20 m,不利于纜索吊機后錨碇施工,且橋址位于珠三角臺風多發地區,拱肋架設處于臺風季節,施工風險大。根據實際情況,鋼箱拱肋采取了節段制造、低位組拼、整體滑移、上船浮運、整體提升的方法,提升重量(包括臨時構件)達到4 690 t,提升結構物跨度244.5 m,提升高度30 m,本提升方法施工在提升噸位、提升跨度、提升高度均為世界第一,在國內同類型鋼箱拱施工中為首次。

鋼箱拱整體提升所采用的臨時吊裝設備即提升支架,于橋墩兩側各布置一副,每副支架重達836.1 t,外加拼裝輔助構件重約36.9 t。

拱肋提升布置如圖1所示。

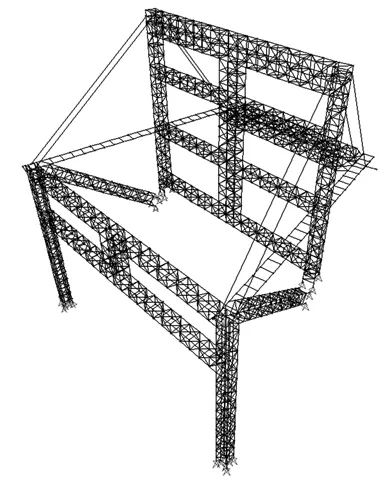

圖1 拱肋提升總體布置

提升支架為超大型超靜定桁架鋼結構系統,主要構成部件有前立柱桁架、后立柱桁架、拉桿、縱梁、連接系、提升機械系統及后錨定機械系統。根據構件受力的差異,不同的構件分別采用H型鋼、萬能桿件、螺旋鋼管及箱型組合等不同的結構,采用不同等級的材料如Q235b、Q345b和45號鋼;連接方式分別采用精致螺栓、高強螺栓、普通螺栓、一級焊縫、二級焊縫、銷軸等,根據裝配式理念,工地一般采用螺栓及銷軸連接,工廠完成焊縫連接,不同材料對應的焊接工藝又分E5015手工電弧焊、ST101焊劑H08MnA埋弧自動焊和H08AMnSiA CO2氣體保護焊(CO2純度≥99.5%)。

提升支架布置如圖2和圖3所示。

圖2 提升支架立面(單位:mm)

圖3 提升支架平面(單位:mm)

2 構件制造

根據提升支架結構的復雜性,構件的制造總體原則應服務于現場安裝及質量保證。

根據構件的加工精度、加工設備及檢測條件分工廠制造與工地制造,提升支架中的高強鋼、異形構造、高精度控制及一級焊縫構件均委托具備相應資質的大型鋼結構工廠制造,如柱帽、縱梁、H700立柱及拼接板、吊點及后錨定構造等;二級及以下等級焊縫、螺栓連接則在施工工地的臨時鋼結構場加工或拼裝,如后立柱螺旋管桁架、連接系萬能桿件桁架。

根據運輸條件、放置場地及吊裝設備盡可能少拆分構件,最大可能滿足場地放置及吊裝安裝要求,工程施工工地位于廣州市南沙區,本區域近海、水系發達,水上交通條件便利,滿足運輸要求;施工工地橋墩兩側各布置一臺5613塔吊及7030塔吊,為便于提升支架的吊裝拼裝,在靠近施工便道側提升支架前支腿旁增加一臺7035塔吊(45 m臂)。

鋼結構構件制造流程:原材料復檢→焊接工藝評定→鋼板對接→下料→拼裝→焊接→矯正變形。

2.1 焊接工藝評定

為了確鋼結構的制造質量,在工程鋼結構焊接接頭中選擇具有代表性的焊接接頭進行焊接工藝評定試驗,以確保焊接工藝合理可靠。根據結構、材料、接頭形式、焊接位置、鋼板厚度及焊接方法的差異,將焊接接頭分為對接焊縫、熔透角焊縫、坡口角焊縫和T形角焊縫。

設計階段應綜合考慮焊縫布置:避免焊縫集中、三向交叉焊縫;焊縫尺寸不宜太大;焊縫盡可能對稱布置,連接過渡平滑,避免應力集中現象;避免仰焊。

2.2 激光切割技術

為滿足大型異形鋼結構尺寸精準控制,工廠采用激光切割技術,按照激光切割機設備性能、構件材料、厚度等特性匹配切割參數,在加工能力范圍內根據加工材料的特性選擇焦點位置、切割速度以及氣體使用等參數,提升切割效率和切割質量。

2.3 對接與焊接

鋼結構的對接、焊接通常產生焊接應力與變形,其產生的根本原因是焊接過程的不均勻溫度場以及引起的局部塑性變形和比容不同的組織,焊接應力與變形的存在,對構件強度、剛度、穩定性、加工精度以及耐久性等產生嚴重的影響,因工廠的焊接環境、設備及器具等條件比現場好,在滿足運輸限制的條件下,最大限度地在工廠完成焊接工作,有利于控制鋼結構質量。

根據工期安排及相應的氣象資料,利用ANSYS有限元分析軟件計算構件的溫度變化,以確定鋼結構最佳下料尺寸與焊接溫度。通過臨時胎架和碼板對各種鋼板對接臨時固定后再進行焊接,必要時施加一個和焊接變形相反的預變形,考慮結構對稱性適當采取多人對稱均速、多層、多道同時焊接,使其變形相反而抵消。為消除焊接應力,小構件可在焊前預熱,在焊接過程中,用電動風鏟振動敲擊焊道;焊接完成后立即進行后熱、保溫處理,保證焊縫中的擴散氫有足夠的時間得以逸出,從而避免延遲裂紋出現。完成焊接后均應按要求進行超聲波探傷,內部缺陷評定應符合《鋼焊縫手工超聲波探傷方法和探傷結果分級》(GB 11345—89)規定。

2.4 鏜孔與預拼裝

鏜孔采取鉆孔胎型,即加工一個短接頭,利用短接頭定位鉆模板鉆桿件孔。每個接頭應在工廠內預拼裝,必要時采取沖釘調整,對應接頭、拼接板編號處理,以便現場安裝匹配。

3 構件拼裝

提升支架構件的制造及拼裝均嚴格匹配現場吊裝設備,通過水路運輸,將構件運至支腿旁的7035塔吊(45 m臂)處,通過塔吊將構件臨時轉運至已施工完成的混凝土橋面上。從側面對整個桁架分前三角區、后三角區、下桁架區,如圖4所示。

圖4 提升支架側面(單位:mm)

安裝順序則從下桁架區到后三角區再到前三角區。前立柱,后立柱采用萬能桿件桁架連接,吊點處則通過螺旋鋼管桁架連接,在兩側側面區域完成拼裝后及時安裝對應高度的連接系以保證臨時結構的穩定性,如圖5所示。

圖5 提升支架三維布置

3.1 預埋及安裝

宏觀考慮提升支架的拼裝及吊裝,在混凝土主墩及箱梁施工階段同步進行提升支架主體結構及輔助設施的預埋施工,其中主體結構包含前、后立柱柱腳、連接系1,輔助設施包括橋面7035塔吊(45 m臂)基礎、塔吊附墻基礎、萬能桿件連接系安裝臨時支墩及攬風錨固點。

提升支架的制造根據現場吊裝設備進行分塊處理,分塊拼裝過程需根據其安裝的穩定性采取相應臨時支墩、纜繩配合千斤頂、卷揚機等輔助設備,分段安裝過程需及時測量、糾偏,直至每個分區完成合龍。

3.2 測量與監控

為確保提升支架各項技術指標和結構拼裝的安全性,需對支架安裝各種狀態進行動態測量,以備糾偏。通過SPA計算,由于前立柱和吊點在提升工況中出現較大位移,提升支架安裝之時就要提前預拱值,以抵消提升工況的位移。

提升過程中,在抗拔后錨定張拉力、提升吊點拉力滿載和風荷載作用下,提升支架任何節點的偏位都會影響支架的受力穩定性,需要在拼裝到提升各階段結構的變形、偏位進行監控、評估,確保線形滿足設計要求。監控內容包括變形監控及應力監控,變形監控點分別布置在前、后柱帽及吊點處,每個不同的工況實施前后及過程中采用全站儀及棱鏡監控記錄。溫度應力監控點分別布置在后立柱頂部及柱腳、前立柱與連接系交接附近、前拉桿、后拉桿、縱梁與前立柱交接附近,為保證提升支架應力及溫度的測試可靠性與精度,應力及溫度監控的所有測點均采用表面式振弦式傳感器。振弦式應變計為一密封式自保證體系,與外界物質并不直接相關,測試時采用一脈沖電流激勵,通過測其頻率即可得到混凝土的應變,得到應力。振弦式應變傳感器內部帶有一個隨溫度敏感變化的電阻傳感元件,通過測試其電阻值即可得測點溫度,采集儀器為鋼弦應變自動測試儀。提升過程中,后錨定抗拔鋼絞線幾乎承受由拉桿傳來的所有力,對鋼絞線應力監控非常必要,直接采用脈動法測自振頻率,由索力與索自振頻率關系求索力,長索精度高,短索需標定,儀器主要為頻率采集儀,放大器,濾波器等。

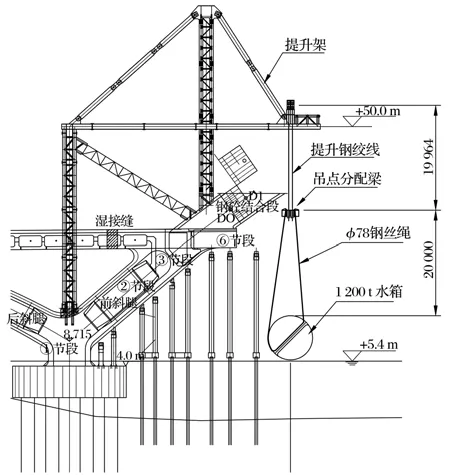

4 荷載試驗與實施

提升支架試吊立面如圖6所示。

圖6 提升支架試吊立面(單位:mm)

提升支架在完成拼裝及驗收后,進入荷載試驗階段,載荷試驗配載物選用廣州打撈局專用800 t浮筒,浮筒直徑為8.4 m,長20 m,自重285 t,水箱加滿水后總重1 290 t(包含吊點分配梁、鋼絲繩重量)。

荷載試驗通過加、排水方式進行配載,因橋址處河道因半日潮的水文地質漲落潮明顯,加、排水方式及潮差對提升重量影響較大,荷載試驗過程需要充分考慮水浪、浮筒自身結構、浮筒的吊具等因素,采取相關措施防止加載時浮筒偏載、偏位而導致提升支架體系、吊具受力不均。起吊及后錨定的應力控制應與浮筒水位測量、應力監控密切配合。按額定載荷的50%、80%、100%、110%逐級加載,直到水箱完全脫離水面20 cm,每級加載完成后穩壓20 min,滿載完成后穩壓30 min,期間技術人員檢查鋼結構情況,監控人員檢查監控數據。

提升支架通過一岸左右幅支架同時進行荷載試驗,消除荷載拼裝期間的非彈性變形,試驗結果達到預期,由此形成試驗、測量成果報告,以指導主橋鋼箱拱正式提升作業。在正式的鋼箱拱整體提升作業中,超大型臨時吊裝設備提升支架順利完成吊裝任務,實現工廠化、大型化、機械化的架拱新工藝。

鋼箱拱整體提升到位如圖7所示。

圖7 鋼箱拱整體提升到位

5 結語

由于整體同步提升在同類型橋型里屬于首次運用,能夠借鑒的工藝案例較少,運用裝配式理念統籌工程項目全壽命過程,從大型構配件的設計、制造、拼裝、試驗、監控等關鍵環節精細控制,既能確保施工技術的合理性,又能符合施工的質量安全要求,具備勞動生產率的提升以及能源節約和工期縮短等特點,可以應用于臨時性工程,還可在大部分工程中廣泛應用。