礦槽系統環保創新設計

張 銘

(中冶京誠工程技術有限公司,北京 100176)

鋼鐵行業環保標準要求不斷提升,散狀物料在輸送過程中如何進一步實現環保效果提升、節能增效,成為工業企業的關鍵技術難點。例如,確保物料在運輸過程中的密封性、減少物料轉運輸送過程中受高差、避免振動等造成的破碎、避免粉化等成品率下降、減少轉運產塵、降低捕集風量等。

1 存在問題

目前礦槽系統雖然設置除塵器,但管系風量分配不合理(風量不能按需分配)、揚塵點密封不嚴、工藝連鎖性差(常開點多)等原因導致槽上及槽下系統的除塵效果較差,對現場環境造成了嚴重污染,巡檢人員也難以操作,生理和心理健康都受到了較大危害。

(1)顆粒大、體密重、硬度高。

(2)粉塵爆發性強、動能釋放空間小。

(3)單條皮帶機落料點多、除塵點多,但實際工作的點位少、不規律性;連鎖方式、管網頻繁波動容易引起管路堵塞,系統失效,不能采用;傳統常開方式必須大風量。

(4)若風量大負壓足易吸走大顆粒,存在管道、布袋磨損的情況,維護量大、能耗高,一旦維護不及時則易導致系統失效。

(5)若風量小則收塵效果不佳,粉塵外溢。

(6)傳統導料槽為單層結構,一旦導料槽的防溢裙板密封不嚴或磨損后不能完全貼合,導致負壓損失,會引起粉塵外溢。

(7)傳統設計思路,吸塵點必須緊靠落料點和依靠大風量吸塵,易導致大顆粒吸入管道,造成管道磨漏或者大顆粒沉降堵管,進而收塵效果不佳或失效。

如何減少塵的產生或降低含塵煙氣量是除塵的核心問題,即從根本上解決問題;如何將含塵煙氣密封在一定空間內,防止外溢以達到生產作業環境要求和環保要求,產塵點必須有科學合理的密封方式,將含塵煙氣密封在一定的空間內;如何實現利用最小的風量或最經濟的手段,將含塵煙氣通過引風機抽到除塵器或其他凈化設備進行凈化處理,達到環保要求的排放標準。

2 創新設計

礦槽系統環保創新設計通過仿真模擬密閉空間物料運動過程中空氣動力場和壓力場的特點以及粉塵在多相疊加作用下的運動軌跡,設計了自降塵密封導料槽結構。通過改變導料槽內部腔體結構,實現膠帶機受料過程中物料先經過腔體中的導料裝置改變動態堆積分布,產生的粉塵能夠密封在導料槽內不外溢。經過濾簾盒、阻力泄壓箱以及擋塵簾等多種配合裝置,誘導導料槽腔體壓力、阻力的變化,使粉塵動能不斷衰減,依靠自身重力落入運送物料中,達到自降塵的效果。全密封迷宮環保導料槽減少物料粉塵產生及除塵點設置數量、降低單點除塵風量,且保證了多除塵點設置時各個除塵點風量的平衡。

2.1 固體物料模型的建立

通過對固體物料輸送轉運環節的完整料間氣相和空間氣體流場模擬,實現固體物料在轉運環節減小對空氣擾動,降低含塵煙氣的產生量。

2.2 控制物料的流速和軌跡

通過對固體物料輸送轉運環節的完整過程模擬,尋求最佳物料運動軌跡,將固體物料在轉運環節由傳統的自由落體沖擊改為對物料破碎影響較小的物料與控流溜槽之間的滑動摩擦,提高成品率,降低生產成本。

2.3 控制物料的流量

通過控制物料的流量,減少誘導風量,減少落料點除塵風量。

2.4 流固耦合分析溜槽及導料槽內部氣流

模擬顆粒在流動過程中對周邊空氣的流動的影響,以合理設置除塵吸塵點位置。通過特殊的密封導料槽技術和靜電吸塵擋簾將含塵煙氣密封在一定空間內,對含塵煙氣進行壓力和速度緩沖衰減,達到自降塵和降低含塵煙氣動能外溢的效果。通過阻尼降壓器對含塵煙氣進行再次壓力和動能衰減,含塵煙氣可通過阻尼減壓器兩側的阻尼板進行泄壓,實現再次降低含塵煙氣量的效果。

2.5 完整的除塵管網風量平衡模擬

通過完整的除塵管網風量平衡模擬,可以對除塵風量進行合理、分配,優化除塵管系設計,達到各除塵點風量精確分配的效果,實現各除塵點風量的按需分配。

3 產品開發

(1)實現將物料從卸料、轉運到受料的過程控制在系統性密封空間進行。

(2)實現根據物料特性和輸送結構要求,通過仿真模擬建立獨有的輸送結構模型,減少粉塵產生,降低除塵風量。

該套產品有兩個相對獨立的設備配置,即控速溜槽、全密封迷宮環保導料槽,物料輸送可實現高效減塵、抑塵、除塵,達到環保節能、降耗、降低初投資的目標。

3.1 控速溜槽

膠帶機在轉運物料過程中,由于卸料、受料膠帶機存在一定高差,卸料膠帶機下料點和受料膠帶機受料點之間需要采用溜槽實現輸送。傳統設計中一般采用直段或斜段下料溜槽,物料從卸料膠帶機頭部漏斗拋入溜槽后,在慣性動量以及自身重力的雙重影響下,由溜槽約束引導直接落到受料膠帶機導料槽內的帶面,完成轉運。在此過程中,高度較高的轉運過程重力勢能轉化為動能,物料會因拋落、撞擊出現部分粉化,粉化程度取決于物料本身性能、物料運動狀態及物料運送空間形狀,物料粉化是粉塵產生的根源。

新型控速溜槽在收集物料自身性狀參數及粒度、含水量等相關數據的基礎上,結合膠帶機帶速及落料軌跡等數據建立仿真模型,設計將拋落軌跡改為滑落軌跡的溜槽形狀,降低物料落到帶面的速度,從根源上減少物料因拋落、撞擊而產生的粉化灰塵。應用氣相及氣固耦合綜合分析,設置溜槽內壓平衡管,使溜槽中的空氣盡量不受物料下落的擾動,進一步降低除塵點所需抽風量。

控速溜槽一般在物料落差≥4.5 m的工況下考慮配置,根據現場實際工況,通過三維建模設計為多曲面空間結構,使物料緩慢滑落至受料點,避免物料摔落粉化造成的成品率降低、粉化揚塵、落料沖擊導致受料膠帶機跑偏等現象。按照仿真模擬及實際使用效果統計,可提升成品率0.1%~0.3%,對于中等規模的鋼鐵企業而言,燒結礦和焦炭應用方面的年經濟效益可觀。

3.2 全密封迷宮環保導料槽

物料從溜槽中落至受料膠帶機帶面,由于慣性沖撞而外落,產生的粉塵大量外溢,需要在受料點設置導料槽。傳統設計中一般設置普通導料槽,在導料槽前端設置除塵罩,通過除塵管道將轉運中產生的粉塵抽走。由于普通導料槽半封閉結構以及傳統膠帶機的托輥布置形式限制,造成普通導料槽無法和膠帶之間形成良好密封,導致粉塵外溢現象較為嚴重。隨著環保要求不斷提升,目前普遍通過加大除塵風量解決此問題,但存在三點問題:針對除塵灰、皂土、粉煤灰等堆比重較小的物料,加大除塵風量會導致抽走物料本身,造成損耗;增大風量后,除塵系統的配置規模相應增大,造成初投資以及運行成本增高,不符合節能降耗的綠色發展方向;在多點除塵系統中,通常形成近風機點風量較大、遠風機點基本無風的局面。

新型全密封迷宮環保導料槽通過仿真模擬密閉空間物料運動過程中空氣動力場和壓力場的特點以及粉塵在多相疊加作用下的運動軌跡,設計了自降塵密封導料槽結構。通過改變導料槽內部腔體結構,實現膠帶機受料過程中物料先經過腔體中的導料裝置改變動態堆積分布,產生的粉塵能夠密封在導料槽內不外溢,再經過濾簾盒、阻力泄壓箱以及擋塵簾等多種配合裝置,誘導導料槽腔體壓力、阻力的變化,使粉塵動能不斷衰減,依靠自身重力落入運送物料中,達到自降塵的效果。全密封迷宮環保導料槽減少物料粉塵產生及除塵點設置數量、降低單點除塵風量,保證了多除塵點設置時各個除塵點風量的平衡。

目前該產品已形成B650~B2000帶寬膠帶機的全型號覆蓋,對固定可逆膠帶機以及移動配倉膠帶機也開發了相應密封結構產品。導料槽特殊設計的密封結構,相較于傳統普通導料槽單點受料的除塵風量可降低25%,多點受料的導料槽除塵點數量可減少約1/3,單點風量可降低20%,除塵系統風量配置可降低至少30%。對于料場、燒結、球團、煉鐵、焦化等廠區物料轉運以膠帶機為主的工藝流程,全廠環境除塵系統的配置規模及能耗指標均大幅度降低。

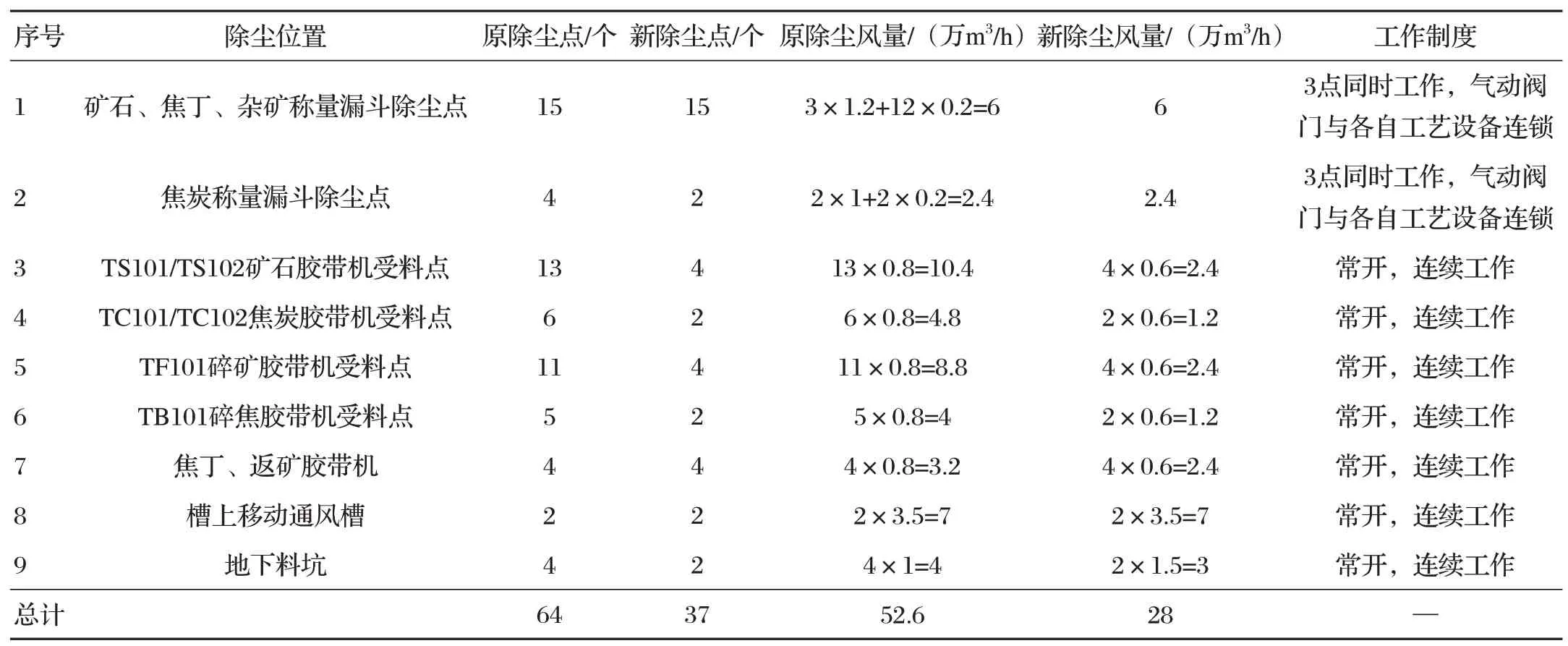

主要技術、經濟指標如表1所示。

表1 主要技術、經濟指標

全密封自沉降環保導料槽其特殊的密封機構可以減少除塵點和除塵風量,并結合穩定的流場分布實現更經濟的風量實現環保效果。特殊密封結構和阻尼復合降塵裝置實現大顆粒粉塵自沉降,減少管道磨損和生產維護,降低運維成本。

3.3 技術知識產權情況

本產品已申請了各項知識產權十余項,目前已授權的發明專利1項、實用新型專利6項,并得到行業內多家綠色鋼鐵企業的高度認可。

專利申請情況如表2所示。

表2 專利申請情況

4 實際應用

本產品因其單體及整體應用的便捷性、普適性以及顯著的經濟型和環保性,已作為一項專有技術和特色設計面向鋼鐵企業客戶廣泛推廣,在得到應用客戶的高度認可及支持下,目前在鋼鐵行業應用業績增長突飛猛進,

主要典型業績如表3所示。

(1)工程簡介。

邢臺德龍2#高爐礦槽系統,原采用一套集中式除塵器系統,改造前除塵效果較差,移動通風槽基本無負壓,物料轉運時粉塵從導料槽內大量外溢,嚴重污染現場環境。

基于實際生產情況,拆除原有普通導料槽,重新設計配置新型節能環保物料轉運除塵系統,既能解決環保污染問題,又能達到節能降耗的效果,還可以降低成品焦炭及燒結礦的返焦返礦率,實現降低生產運行成本、增加生產經濟效率的目標。

該項目整體投資比傳統設計改造節省220萬元,2016年10月開始實施,2017年1月正式投用。

(2)工藝設備運行參數及指標。

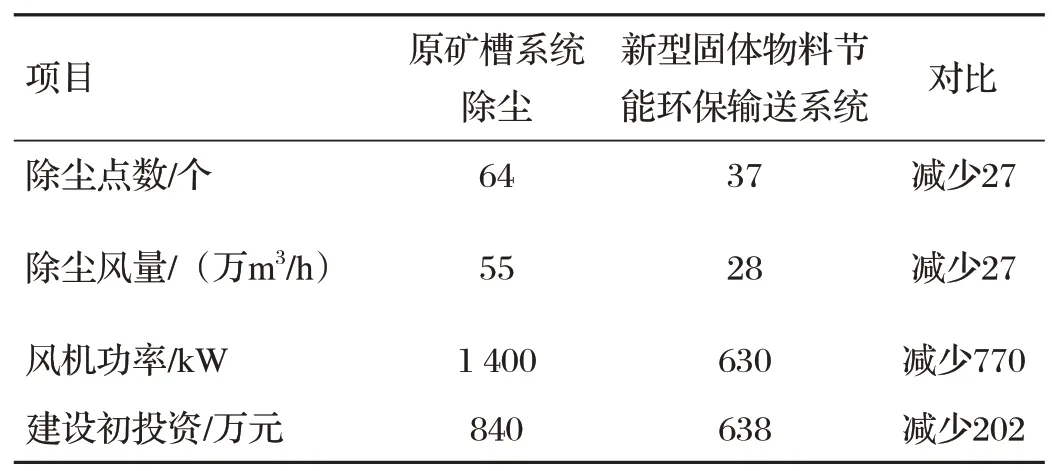

采用節能環保輸送產品后,新舊系統的運行參數對比如表4所示。

表4 新舊系統運行參數對比

(3)投用效果。

物料輸送系統改造完成后運行效果良好,崗位粉塵濃度低于5 mg/m3,外排煙氣含塵濃度均小于10 mg/m3,除塵效果達到國內領先水平。

采用節能環保輸送產品后,新舊系統的經濟性能對比如表5所示。

表5 新舊系統經濟性能對比

采用系統后,年節省設備運行電費320萬元。采用節能環保輸送產品,燒結礦和焦炭成品率年增效約80萬元。原燒結礦年供應量189 萬t,成品率提高0.15%,年節約量2 840 t,成品礦返回燒結的費用約150 元/t,年經濟效益增效43萬元。原焦炭年供應量53 萬t,成品率提高0.15%,年節約量795 t,成品焦與碎焦的差價費用約為450 元/t,年經濟效益增效約為36萬元。

(4)優點。

各皮帶機落料點采用全密封環保導料槽,產塵點形成內外雙側密封,消除單層結構的易泄露缺陷;采用分段控制,每段全密封環保導料槽可包含2~4個落料點,每段獨立為一個空間,可有效確保負壓損失少。

各除塵點采取常開工作模式,保證除塵管網的流暢穩定;全密封環保導料槽內外雙層密封結構,形成內外雙側封閉空間,粉塵外溢需克服內外雙層氣體阻力,在內層保證一定負壓,可實現良好的收塵效果。

良好的密封以及除塵點較落料點距離較遠,實現大顆粒粉塵自沉降,減少管道磨損和消除大顆粒沉降堵管;配備的阻尼減壓裝置可實現卸料過程中產生的壓力通過裝置進行降壓以及通過過濾窗外泄,消除壓力富集。

配備的靜電吸塵濾簾能夠減少外吸入的野風,對物料表面的浮塵進行過濾;在落料點位置設置的物料對中裝置,能夠將卸料過程中的物料歸到皮帶機中心,減少物料對空氣的擾動,從源頭減少粉塵的產生;托輥在封閉結構之外,在實現對膠帶機全密封的同時為日常生產維護創造了便利。

5 結語

綜上所述,新型固體物料節能環保輸送系統在控制料流軌跡提高成品率和降低除塵風量以及除塵風量平衡方面具有顯著價值,符合國家大力提倡的降低能耗、減少污染的節能減排要求,具有較高的社會效益和經濟效益。