輪胎制造企業數字化智慧能源系統模型構建與實踐

楊開九 石 初 吉小亮

(韓泰輪胎有限公司,浙江嘉興 314000)

1 智慧能源系統與工業互聯網

智慧數字化能源是近幾年興起的一個新概念。早期IBM專家在國際學術界提出要“構建”一個更智慧的地球理念。智慧城市、智慧能源、智能電網、智能制造、工業互聯網、云計算、大數據等理念與物聯網整合,隨著新基建5G技術的成熟,互聯網+萬物互聯技術應用,工業化與信息化融合,即信息化和工業化同時發展,也要融合發展,簡稱“兩化融合”。

工業部門兩化融合發展分為四個階段,即起步設、單向覆蓋、綜合集成、創新突破。前三個階段都可以購買,第四階段原則上需要進行創新協調。本次介紹的智慧數字化能源系統將國際能源管理體系ISO50001從傳統文件管理、年度審查考核,過渡為通過創新方式體系要求與能源數字化智能平臺融合,實現工藝過程實施管控、能源供給側效率化、用能側經濟運行標準化和效益最大化。

2 智慧數字化能源系統模型的設計理念

21世紀,德國、美國等國家相繼提出工業4.0,工業互聯網和制造2025等國家戰略,宣告即將進入智慧時代,其初級階段是最近幾年的數字化時代和共享時代,將解決行為數字化問題、智能決策等問題,未來將進入高階階段,即智慧時代。

企業在數字化改造過程中,最底層基本架構是制造執行系統MES,實現的功能主要是生產計劃、產量統計分析、品質管控、設備狀態分析等。本次數字智慧能源系統開發是基于成熟MES系統架構二次開發;電力、蒸汽、水等計量器具數據,通過集中器移動SIM卡將數據傳送云端服務器。在數據處理方面,實現采集通用性、可復制性,持續擴大平臺數據處理能力、設備接口兼容能力,實現云存儲數據、二次開發能力,關鍵部位5G通信技術及大數據應用。能源數據處理和MES生產信息融合;根據工藝不同數據,采樣頻率設定為1~15 min;實現不同工藝段、不同車間、不同設備產量數據與能耗數據匹配,實現單位產品能耗過程曲線趨勢管理。通過設定單位產品耗能基準目標,自動測算達成率,也可以與上年度實績進行對比。通過實時監督單位產品能耗異常,進行自動預警并生成工單,各管理者通過差異分析及時跟進措施減少能源浪費,提高能源利用效率。對于同類型的設備進行單位產品能耗的橫向對比,查找差異原因,必要時投入技術改造以提升設備效率,改造后再通過單位產品能耗曲線下降趨勢驗證其效果。通過持續優化,并以最優能效工藝、設備作為標桿改善其他設備能效,通過PDCA循環不斷提升公司整體能源管理水平。

3 智慧能源系統的設計及基礎架構

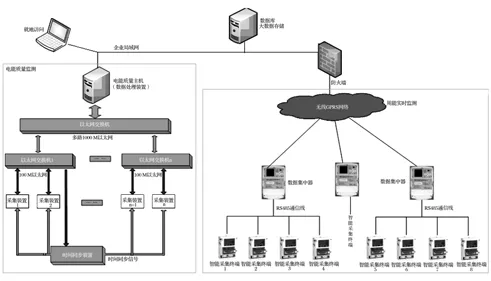

(1)根據物理部署結合軟件B/S的架構;通過采集用能設備的實時能耗數據,利用網絡送入平臺數據庫進行存檔、統計和分析,實現能效利用水平評估,對節能效果和成本收益管理核算,將綜合分析數據反饋至生產管理者,提供切實有效的節能管控輔助決策依據。

智慧能源系統架構如圖1所示。

圖1 智慧能源系統架構

(2)能耗數據采用國際通用通信協議RS485總線方式實時采集計量儀表數據,傳輸到集中器,集中器再通過無線公網(4G/5G)的方式將數據傳輸至需求側管理平臺。遵照《用能單位能耗在線監測技術要求》(GB/T 38692—2020)的相關要求,能源計量器具配備、安裝、管理符合《用能單位能源計量器具配備和管理通則》(GB 17167—2006)要求,在此基礎上升級配備智能化儀表,并保證準確度等級,以滿足在線監測的精度要求。安裝符合《電纜線路施工及驗收標準》(GB 50168—2018)、《自動化儀表工程施工及質量驗收規范》(GB 50093—2013)要求,與安裝環境條件相適應,安裝形式和外觀與監測對象、用能設備本體相協調,盡量縮短與用能設備本體連接的信號引線、通路長度,對信號與通路實施有效隔離和絕緣,提高系統可靠性。

4 智慧能源系統的功能設計與應用效果

(1)能效監測與應用。

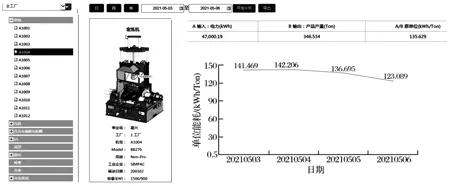

①對電力、蒸汽、水等關鍵用能部位實現在線實時采集,與MES生產系統工藝流程匹配,實現能源日監控、周分析、月、年精細化考核。

②系統可提取各種能耗數據進行自動分析比較,確定目標并對公司總量、車間級、部門級、責任人級、重點設備級的單位產品能耗和效率進行監測、考核。

③系統可通過積累的大數據進行趨勢分析、PDCA循環管理,實現主要能耗管理指標的“橫向比較、縱向對標”,不斷識別出能源績效改進機會并實施改善。

重點設備單位產品能耗趨勢如圖2所示。

圖2 重點設備單位產品能耗趨勢

(2)監測分析配電系統電能質量,提高電能質量水平。

實現對電能動態監測,例如三相電壓、電流、有功功率、無功功率、有功電量、無功電量、功率因數等。按照用能設備、用能位置進行電能質量監測,對造成各種電能質量問題的原因進行分析和判斷,及時改善電能質量。通過系統監管優化功率因素,取得良好效果。

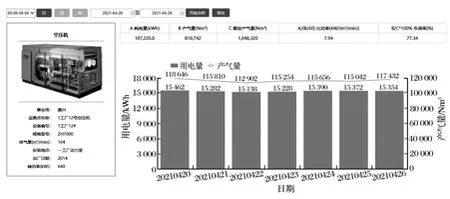

(3)管控公用工程重點能耗設備,提高設備利用效率。

本數字智慧能源系統實現空壓系統集中自動控制,系統根據現場在現場并優先選擇氣電比效率高的空壓機設備,優先啟動達到壓力穩定,能效浪費減少。

根據重點能耗設備用能情況,評估重點用能設備,對其進行能效管理。例如,可以對空壓機產氣量比功率、冷凍機COP進行監測,對效率低的設備進行評估分析,查找主要原因,為制定效率提高措施提供有效支撐。

空壓機比功率及原單位考核如圖3所示。

圖3 空壓機比功率及原單位考核

(4)全面監測水系,最大限度挖掘節水潛力。

通過對重點用水系統水量進行在線監測,從取水到排水進行全過程分析,通過在線監測、診斷、預警及動態的梯級利用,最大限度挖掘節水潛力。

(5)對標管理各能源,幫助企業提高能效。

對企業各能源建立指標庫,通過內部和外部對標,幫助企業了解自身及各用能單元的能效水平位置,為挖掘節能潛力、提高能效給予數據支撐。

5 本次數字智慧能源系統配置與功能

(1)平臺目前能源管理實現電、蒸汽、水、天然氣、氮氣、柴油等能源管理,開放性接口可擴展至其他多種能源管理,實現微能源、分布式能源的管理及多能互補。

(2)本平臺容量大,目前同時覆蓋3個工廠、13個生產工藝流程及管理環節,連接94臺大型耗能設備,對40個生產及輔助設備邊界進行原單位管理,352個計量表、372個測量點(含溫度壓力)可根據硬件支撐擴展容納量。

(3)平臺可根據設備能效情況,自動調節生產設備運行順序和優先級,如空壓機的集中壓力控制系統應用。

(4)實時性好,可根據現場需要情況設定采樣頻率;目前設定15 min時間單位的數據上傳,數據傳輸無滯后。

(5)平臺可實現部分設備的流量、壓力等運行狀態實時監控和管理,后期建設方向為利用5G等新技術監控設備全面運行狀態。

(6)平臺具泛物聯能力,兼容8種物聯接口。

(7)平臺建設有穩定的安全保障系統和完善的運維標準化程序,平臺可靠性高投運3年以來基本無故障。

(8)平臺開放開發端,支持7種開發語言,允許應用企業二次開發。

6 結語

本數字化智慧能源系統填補了設備能耗信息流與MES生產管理系統工藝流程實時匹配細化監控分析的空白,已實現對工廠生產能耗進行監測和分析,從管理節能角度為企業服務,促進企業的精細化管理,實現了企業工業化與信息化的“兩化融合”。通過智慧能源平臺,近幾年公司單位產品能耗持續下降(電力、蒸汽、LNG等在同產能條件下),對比系統運行前參照《輪胎單位產品能耗限額》(GB 29449—2012)要求,單位產品能耗遠下降約20%以上,跨入行業能耗先進值行列。經濟效益5年通過財務成本核算節儉1.2億元能源費、減排二氧化碳9.9 萬t。2019年,公司被工信部認證為國家級綠色工廠。2020年,本系統列入浙江省工業互聯網平臺,關聯電力、蒸汽、LNG數據已接入浙江省能源監測中心。自身項目與企業能源管理體系ISO50001理念融合具有通用性,適合企業推廣實現能源精細化管理,成為政府實現能源“雙控”,引導企業實現綠色制造,低碳發展的重要抓手。不斷融入5G通信技術、構筑各行業能源消耗大數據,有利于行業能效標準制定。企業層面實現各行業能效行業橫向對比、縱向對標,識別改善機會,投入設備改造,引領企業高質量發展,利用5G新技術實現數字化轉型,構建“踐行綠水青山、節能增效理念”的典型示范性平臺。