某水電廠3號機組失控故障分析與處理

黃燦成

(大唐水電科學技術研究院有限公司,南寧 530031)

水電廠在常年累月的運行中不可避免會出現一些故障,水電機組溜負荷和過速時有發生,溜負荷有時表現為無任何報警、不易察覺的特性,而其危害在于影響全廠有功出力、引起機組有功進相或者事故跳閘停機等[1]。某水電廠發生一起水電機組事件:在并網時突然失控且逐步溜負荷,無法通過正常停機流程實現機組停機,投入緊急停機閥機組使機組甩負荷,但機組導葉卻未立即關閉造成機組過速。本文針對此事件進行原因分析,并簡述處理方法及整改措施。

1 事件概況

某水電廠總裝機容量為6×32 MW,燈泡貫流式機組。其中3號機組調速系統電氣部分為南京南瑞集團公司SAFR-2000型產品,采用雙單片機的主機模件,配合電源模件、輸入/輸出模件、通道切換模件、綜合控制模件、放大模件及傳感器等組成控制系統;液壓部分為美國伍德沃德(WOODWARD)主配壓閥,電液轉換器采用伺服比例閥,導葉和輪葉采用電液轉換器均單一的伺服比例閥,液壓部分沒有純手動功能,機組配備重錘但無重錘關閉閥。本次故障發生時3 號機組處于正常發電狀態,機組出力為18 MW。事件經過如下:

13:53,集控將3 號機組負荷14 MW 調整至18 MW,發現負荷沒有增加,1 min 后,再次設置19 MW,負荷仍沒有增加。

14:03,集控告知3 號機組負荷無法調節,且有下溜趨勢。將3 號機組控制權切回廠站側,由廠站調控。

14:08,3 號機組負荷下降至12 MW,上位機設值負荷給定15 MW,負荷沒有增加。遂向集控申請將3號機組導葉、槳葉控制切手動。

14:11,將3號機組調速器切手動。現地多次手動調節導葉開度沒有變化,槳葉可正常手動調節。

14:20,將調速器調節器切至A 套主用后,監控上位機和調速器電氣柜仍無法調節負荷。

14:28,向集控申請同意切換機組運行,開6 號機組,停3號機組。

14:30,上位機發令停3 號機組,機組負荷未下降流程退出,停機失敗。

14:37,按下3 號機組現地單元緊急停機按鈕,出口開關跳閘后,現場人員發現導葉開度保持在48%左右,槳葉關至0,機組轉速未下降反而繼續上升,在2 min 內上升到160%額定轉速,現場人員進行應急檢查發現緊急停機電磁閥動作線圈已動作(線圈表面發熱),但導葉主配仍未動作,拍打振動緊急停機電磁閥,導葉主配即動作關閉停機,機組過速整個過程約3 min,最高轉速達166%額定轉速。

2 故障分析

2.1 負荷調節異常分析

機組停機后,通過查閱上位機監控錄波發現自2020 年6 月9 日13:40 開始至14:37 結束,3 號機組負荷從約18 MW逐漸下降至約12 MW,導葉開度從約83%以恒定的速率緩慢關閉至約48%。

控制權切回廠站側的13:53 開始至14:37 期間,維護人員通過各種方式進行調節負荷的干預,但3 號機組負荷和導葉開度未發生相應的改變,仍然是以恒定的速率緩慢下降。以此推斷主配閥芯在此時間段內一直處于稍偏離中間位置,致使導葉關閉,機組負荷緩慢下降。故初步分析為導葉自動和電手動控制的公共部分(見圖1)故障(導葉綜合控制模件故障、導葉綜合放大模件故障)或主配壓閥發卡,以下進一步分析。

圖1 3號機組調速器系統結構框圖

2.2 機組停機異常分析

現場按下3 號機組緊急停機按鈕,機組應通過常規回路(硬接點)投入緊急停機閥的電磁空氣閥直接關閉導葉,但實際上導葉開度還是保持原狀,可能原因是緊急停機閥的電磁空氣閥未動作或主配發卡。

綜上分析,本次故障的原因可能是導葉控制綜合模件故障或緊急停機閥的電磁空氣閥卡阻引起的。

3 故障分析及處理

3.1 初步檢查

(1)停機后,斷開緊急停機閥的電磁空氣閥的電器控制回路,人為手動操作電磁空氣閥,發現電磁空氣閥有卡阻現象。

(2)停機后,多次測試了緊急停機閥的電磁空氣閥電氣控制回路及其線圈沒有發現有故障現象,判斷事故停機控制回路和緊急停機閥的電磁空氣閥線圈無異常。

(3)停機后對主配靈活性檢查,閥芯上下動作未見卡澀,推斷主配發卡故障可能性較小。

3.2 檢修分析處理

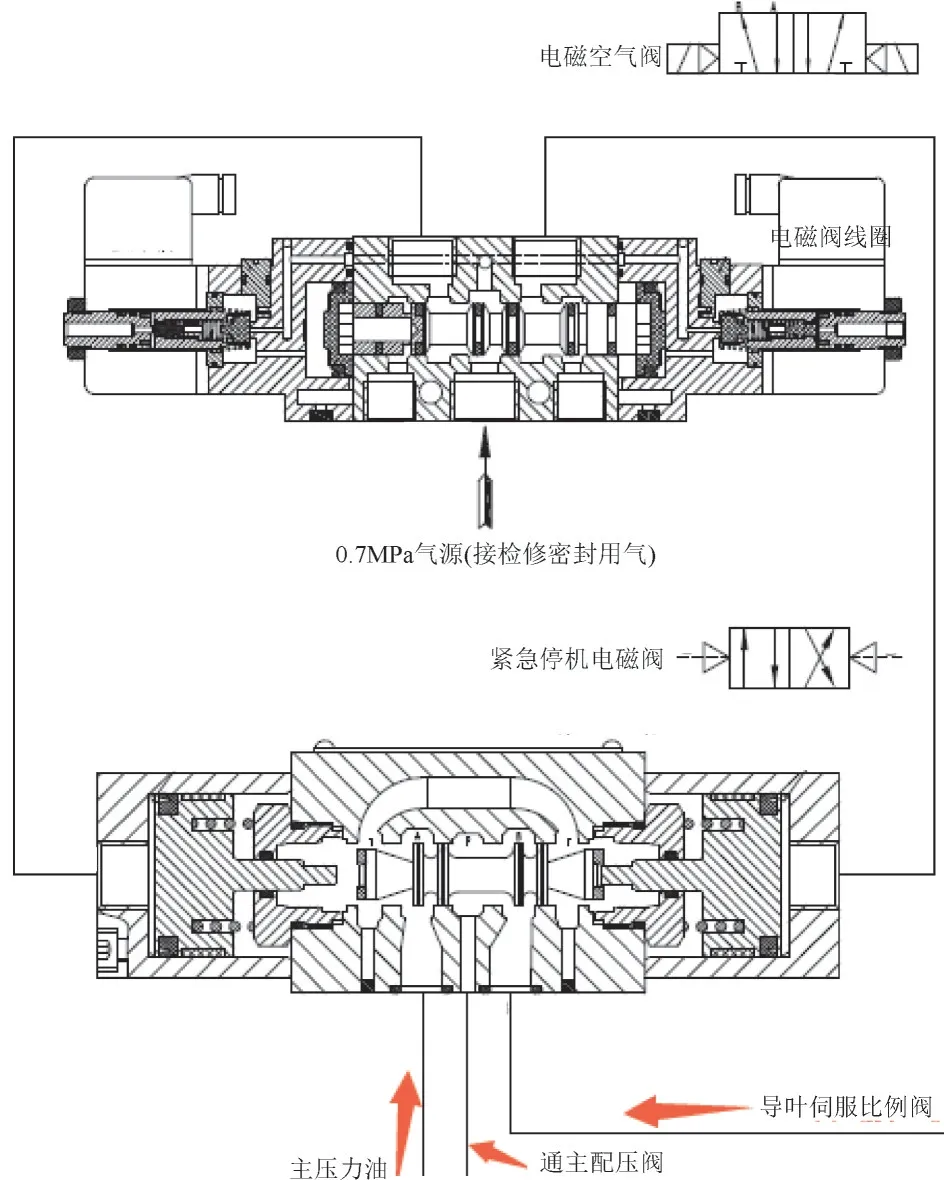

故障發生后,為查清故障原因并及時消缺保證機組安全穩定運行,水電廠對該機組立即開展了為期5 d的D級檢修。檢修主要進行了導葉伺服比例閥和主配壓閥解體清洗檢查、更換了導葉綜合控制模件、導葉綜合放大模件等工作。檢修后模擬機組開停機及增減負荷有不能正常動作的情況;模擬機組緊急停機時,也出現了導葉依然未關閉停機情況。因已對導葉伺服比例閥和主配壓閥進行清洗檢查、更換了導葉綜合控制模件、導葉綜合放大模件。故接下來重點檢查液壓控制系統(見圖2),推斷故障點應該在緊急停機閥相關液壓控制部分。

圖2 3號機組液壓控制系統圖(局部)

緊急停機閥結構其由電磁空氣閥和液動閥本體兩部分組成(見圖3),電磁空氣閥作為其控制先導閥。正常情況下,在緊急停機閥未動作時,緊急停機液動閥處于圖3所示的a控制位,此時B油口與P 油口相通,由導葉伺服比例閥控制調節主配壓閥動作;而當緊急停機投入時,電磁空氣閥控制液動閥動作使其處于b 控制位,此時A 油口與P 油口相通,主壓力油直接控制主配壓閥朝導葉關閉方向動作。

圖3 緊急停機閥結構圖

現場檢查試驗多次按下3 號機組緊急停機按鈕,正常情況下機組應通過常規回路(硬接點)投入緊急停機閥的電磁空氣閥直接關閉導葉,但當時未見導葉關閉。遂檢查緊急停機閥的電磁空氣閥線圈,發現其已得電并已發熱,證明電氣回路正常;為進一步檢查緊急停機閥是否存在問題,人為拆開緊急停機閥液動閥的外殼端蓋,使用螺絲刀分別在液動閥的a、b 端嘗試推動液動閥的閥芯,經多次反復操作后發現很難推動閥芯移位。另外,現場檢查緊急停機閥的液動閥發現其兩端的回油端口T均被封堵,也即是無論緊急停機閥處于何種狀態,液動閥的T 腔道內始終注滿壓力油,由此推斷故障的原因為緊急停機閥的液動閥部分內部憋勁,致使控制油壓不能正常作用于主配壓閥。

在更換緊急停機閥后,模擬自動、手動開停機與增減負荷正常,模擬緊急停機正常。

4 故障處理評價以及建議

本次故障主要原因為緊急停機閥的液動閥內部憋勁造成,使用時將液動閥的回油端口T 直接封堵,此為設計使用缺陷。現場經過對緊急停機閥更換后,控制系統動作正常,處理效果良好。此次故障雖未造成大的事故且最終也查明原因并得到良好的處理效果,但其暴露的故障后機組控制系統保護機制不到位致使機組失控過速的問題,值得所有同類型電站機組管理人員重視。

(1)電站設計建造年份早,當時未設計安裝快速門,在緊急狀態下無法通過快速門使機組停機。

(2)雖配備了重錘,卻未配置重錘關閉閥。在過速或其它緊急狀態下需手動排油,無法實現重錘快速關閉導葉,導致機組過速甚至飛逸。

(3)在未配置快速門及重錘關閉閥的情況下,調速器控制系統不具備純手動控制功能。在調速器控制系統電氣部分失靈時,無法通過純手動操作安全可靠的關閉機組。

(4)關鍵控制保護部件選用不恰當,安裝后未經足夠試驗驗證,關鍵時候不能可靠動作。

針對以上4 點問題,綜合考慮可行性、經濟性、可靠性,建議該水電廠盡快安排相關技改,對調速器控制系統增加純手動控制功能以及給重錘配置重錘關閉閥。

5 結語

水電機組液壓控制閥件的選型使用應經過嚴格的計算論證、試驗驗證,因選型設計失誤會造成異常故障的出現,甚至事故的發生,對于前期水機保護設置不足的,宜制定相應的預防事故控制措施,避免因設置的保護裝置不足出現事故。本文對該故障事件進行分析,簡述故障處理措施,提出合理整改完善建議,是希望能為存在同類問題同類型水電廠處理相關類似故障提供思路,以便提前采取及時有效地防范措施確保機組安全穩定運行,提高水電廠的運行經濟效益。