花崗巖石粉對水泥漿體流變特性的影響研究

林 弟,劉大慶,劉 方,何 濤,夏京亮

(1.保利長大工程有限公司,廣州 510620;2.中國建筑科學研究院有限公司,北京 100013;3.國家建筑工程技術研究中心,北京 100013)

隨著國家“一帶一路”發展戰略和綠色可持續發展理念的不斷推進,建筑行業也提高了對建筑材料在綠色、環保以及廢棄資源再利用等方面的重視程度。但是建筑材料中的礦物摻合料作為混凝土的原材料,越來越緊缺。同時,天然礦物資源的開采和利用也受到一定程度的限制,所以,開發新的礦物摻合料勢在必行。

花崗巖作為一種優質石材,廣泛應用于各行各業,尤其是建筑材料行業。但在花崗巖石材的打磨加工過程中,產生大量的花崗巖石粉,并且這些石粉大部分沒有被合理利用。因此,將大量廢棄的花崗巖石粉作為礦物摻合料配制混凝土,不僅可以解決傳統礦物摻合料有限的問題,并且還解決了廢棄花崗巖石粉對環境的污染問題,在帶來經濟效應的同時,具有深遠的社會意義。

花崗巖石粉作為礦物摻合料,對水泥基膠凝材料具有良好的作用。大量研究結果表明,花崗巖石粉粒徑與水泥粒徑相比更小,且粒徑分布更均勻,有利于改善顆粒級配和混凝土結構的孔結構[1]。花崗巖石粉可以提高水泥的后期強度,并且對水泥漿體流變性能影響很大[2]。花崗巖石粉對于水泥基復合膠凝材料的抗壓強度比和抗折強度比均有一定程度的提高,同時可以改善水泥膠砂試件的韌性[3]。花崗巖石粉摻量超過5%時,其配制的混凝土的抗壓強度和劈裂抗拉強度都呈現下降趨勢[4]。水工混凝土抗碳化性能隨花崗巖石粉摻量增加呈現先升后降的趨勢,摻量為20%左右最優[5]。當花崗巖石粉摻量控制在30%以內時有利于提高混凝土抗滲性能[6]。綜上研究表明,花崗巖石粉的應用具有重要的意義。但是目前關于花崗巖石粉對于水泥漿體或者混凝土的流變性能的研究較少,部分相關研究對于實驗現象的機理分析也僅僅停留在淺層狀態上,未能給出根本原因,而漿體流變性能又與水泥材料和混凝土材料的工作性能息息相關。因此,針對花崗巖石粉對于水泥漿體流變性能的影響和機理分析對于花崗巖石粉在實際工程中的應用具有重要意義。

該文控制漿體流動度相同,并通過相關試驗以及流動度,顆粒濕堆積密實度、剪切應力、漿體粘度和Zeta電位等流變性能指標,結合花崗巖石粉的物理化學性質,探究了花崗巖石粉對于水泥漿體流變性的影響,揭示其作用機理。

1 試 驗

1.1 原材料

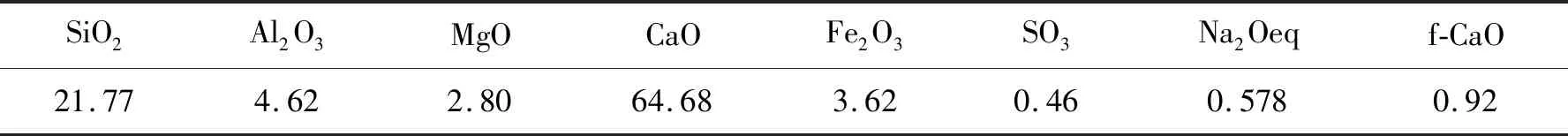

1)水泥:試驗采用PI 42.5水泥,化學成分和物理力學指標見表1和表2。

表1 水泥化學成分 w/%

表2 水泥的物理力學指標

2)花崗巖石粉:試驗所用花崗巖石粉的密度為2.63 g/cm3,通過粉磨加工獲得四種不同細度的花崗巖石粉,具體見表3,花崗巖石粉的化學組成見表4。

表3 花崗巖石粉的細度

表4 花崗巖石粉的化學成分 w/%

3)減水劑:試驗所采用的減水劑為建研昆侖有限公司研發生產的聚羧酸高性能減水劑,固含量為23.4%,減水率為29.5%。

1.2 方法

1.2.1 流變性能測試

固定水膠比為0.32,改變花崗巖石粉的細度和摻量,按照漿體流動度(220±5)mm調整減水劑用量,拌合為水泥-花崗巖石粉漿體,其中包括一組基準組,四組摻量對照組(摻量分別為10%、15%、20%、25%),四組細度對照組(比表面積分別為355 m2/kg、570 m2/kg、816 m2/kg、1 256 m2/kg)。采用Brookfield公司生產的R/S型流變儀測試漿體流變性能,轉子選擇CC25型。流變性能測試分為三個階段:第一階段為預剪切階段,其目的是充分分散漿體中的顆粒,使其保證良好的分散狀態。預剪切階段的剪切速度應在20 s內從0 s-1以勻速上升至250 s-1,并維持此速度30 s,然后在20 s勻速恢復到0 s-1。第二階段為靜止階段,即保持漿體靜止狀態60 s,該階段的目的是保證測試前漿體的均一性和穩定性。第三階段為剪切階段,即數據采集階段。此階段中,將剪切速率在60 s內勻速增加到250 s-1,然后在60 s內從250 s-1下降至0 s-1,并記錄好實驗數據,進行進一步的流變性能分析。

1.2.2 顆粒濕堆積密實度測試

實驗采用法國路橋試驗中心(LCPC)提出的最小需水量法對顆粒濕堆積密實度進行測量[8]。其中最小需水量就是顆粒粉末從固體狀態變成漿體狀態瞬間的需水量。在最小需水量法中,假定最小需水量剛好能填充顆粒之間的空隙,從而根據顆粒之間的空隙,計算出顆粒濕堆積密實度。試驗方法大致如下:將一定質量(記為mc)水泥和花崗巖石粉倒入攪拌鍋中,加入水和減水劑,先慢速攪拌2 min,再快速攪拌2 min,暫停攪拌,將鍋底部和葉片上的拌合物刮下,再快速攪拌5 min,并同時通過觀察拌合物形態,找到最小需水量mw,最終得到顆粒濕堆積密實度Ф為固體體積除以總體積,即

式中,ρ為顆粒混合物的密度,g/cm3。

1.2.3 Zeta電位測試

試驗采用Zeta電位測試儀測量漿體的Zeta電位,取100 g水泥(或花崗巖石粉)加入含200 g水的燒杯中攪拌2 min,配制成懸浮液,并用恒速攪拌機以200 s-1的速度進行攪拌,以防止漿體分層及沉降,然后將儀器測試探頭插入漿體內部進行試驗測試,測試的同時記錄好漿體的Zeta電位值數據。

2 結果分析與討論

2.1 花崗巖石粉對水泥漿體流變性能的影響

2.1.1 流動度

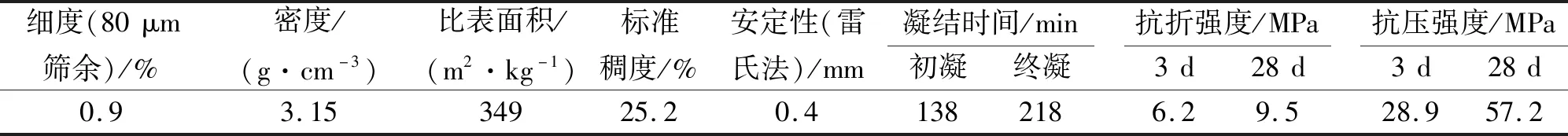

細度相同時,通過調整減水劑的用量,實現流動度在(220±5)mm的合理范圍。花崗巖石粉的摻量增加,在保證流動度為(220±5)mm的前提下,由表5中數據可知,減水劑用量略有增大。當花崗巖石粉摻量分別為15%和20%時,外加劑用量均為0.16 g,流動度分別為220 mm和215 mm,花崗巖石粉摻量提高了5%,流動度降低了2.3%。由此可知,等量的花崗巖石粉對于減水劑的消耗量大于水泥對減水劑的消耗量,故在該實驗的15%摻量和20%摻量的對照組中,當減水劑用量一定時,摻入花崗巖石粉替代部分水泥后,會引起漿體流動度的小幅度降低。花崗巖石粉中含有石英、長石和云母礦物等,其中云母是層狀礦物,其晶體結構決定了云母的層間吸附性較強[3]。文中所采用的聚羧酸減水劑側鏈可以替代水分子進入云母礦物的層間,發生插層現象,導致石粉吸附大量的減水劑,盡管石粉與減水劑之間存在靜電斥力作用,但其插層吸附的影響遠遠大于石粉與減水劑分子之間的靜電作用[9]。所以花崗巖石粉對于減水劑的吸附能力較強,吸附的減水劑量較大,降低了減水劑在水泥漿體中的分散效果,削弱了水泥漿體中減水劑分子的減水作用,所以導致漿體流動度稍有下降。當花崗巖石粉摻量增大至25%時,相較于基準組,流動度下降9.1%,進一步驗證了花崗巖石粉通過吸附減水劑,降低漿體流動度的結論。

表5 漿體流動度為(220±5)mm時漿體中減水劑用量

相同摻量20%時,隨著花崗巖粉細度增加,顆粒變細,由表5可知,水泥漿體的流動度提高了2.4%,且和基準組相同。說明雖然花崗巖石粉對外加劑有一定的吸附作用,具有降低漿體流動性的效應,但是較低的細度具有較好的填充性能,可以填充水泥大顆粒之間的孔隙,從而釋放出自由水,具有提高漿體流動性的效應。

2.1.2 剪切應力和黏度

剪切應力是漿體發生流動時所需要克服的漿體內部顆粒之間的連接和摩擦所產生的阻力[10]。所以,剪切應力越大,對于漿體發生流動時產生的阻礙作用就越大。同樣,黏度表征的是水泥漿體內部結構阻礙漿體流動的性能,黏度的大小取決于漿體內部絮凝程度和破壞程度[11]。漿體內絮凝結構越多,漿體的粘度越大,流動性越差。

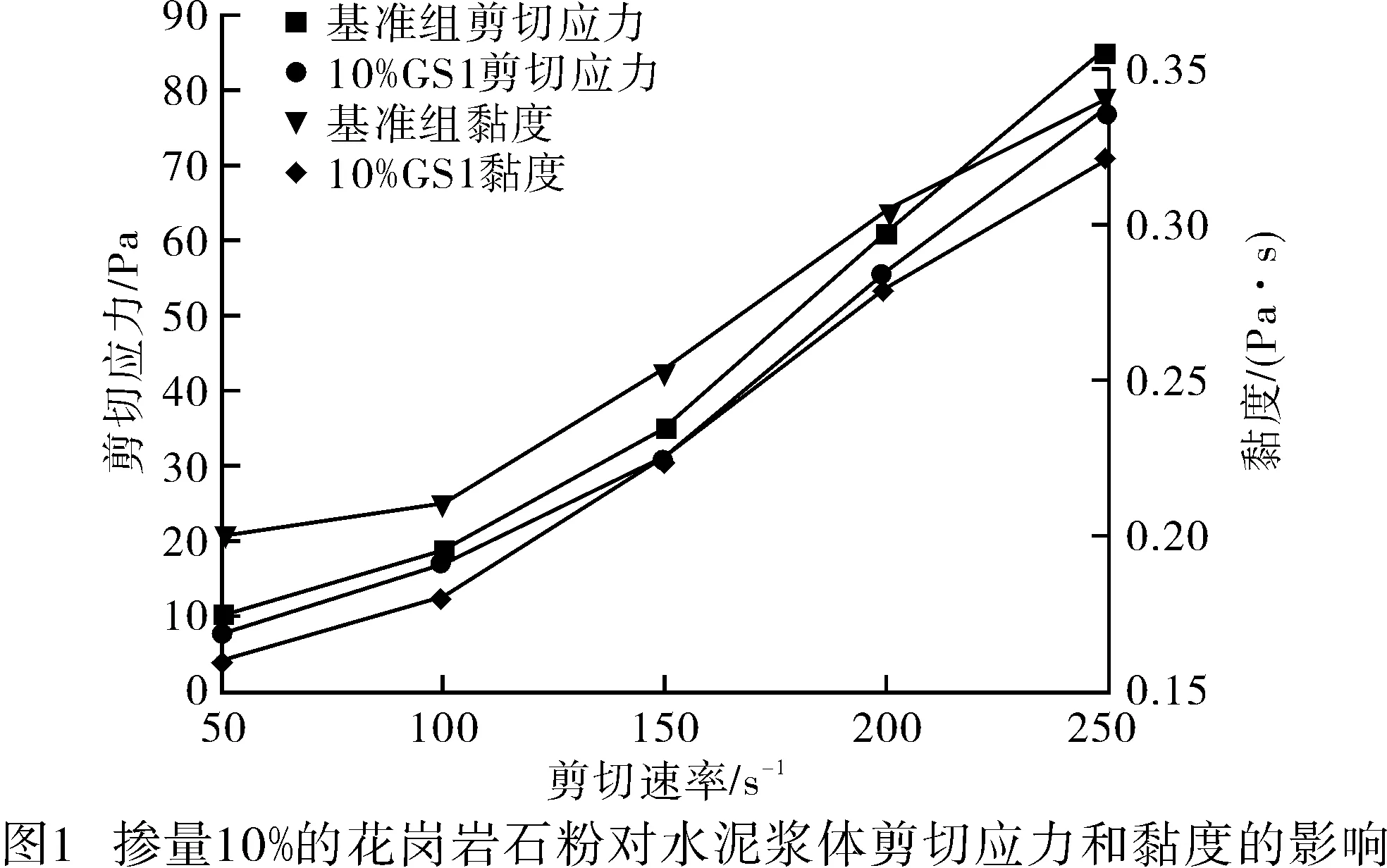

由圖1中數據可知,當花崗巖石粉摻量為10%時,隨著轉速的增加,試驗組水泥漿體的剪切應力分別比基準組降低20%、10.5%、11.4%、8.2%、8.1%,黏度分別減小20%、14.3%、10.3%、8.1%、5.3%,漿體流動性得到了改善。可見,隨著剪切轉速的增加,黏度的降低幅度是呈現減小趨勢的,其原因可能是純水泥漿體屬于脹流型流體,摻入花崗巖石粉后并未改變其流體類型,所以花崗巖石粉-水泥漿體作為脹流型流體,在高剪切速率下,容易發生剪切增稠的現象,這也解釋了每一個試驗組在剪切速率增大的條件下,黏度增大的現象。

當轉速和花崗巖石粉細度相同時,摻量大于10%,并依次增大摻量,可發現,漿體的剪切應力和黏度開始增大,當轉速為50 s-1,花崗巖石粉摻量為15%、20%、25%對應的漿體剪切應力增長率分別為10%、20%、20%,黏度增長率分別為7.5%、12.5%、14.5%,這說明細度相同時,摻量越大,漿體流動時的阻力越大,見圖2、圖3。

產生這種現象的原因可能是花崗巖石粉顆粒較小,當摻量較小時,雖然花崗巖石粉水泥漿體會產生剪切增稠的現象,但是摻量較小時,其剪切增稠的程度也很小,花崗巖石粉對水泥漿體流變性的作用主要以細小顆粒的填充效應為主,同時適量的小顆粒花崗巖石粉填充后,可釋放出一部分空隙中的水分,起到一定的潤滑作用,從而減小了剪切應力和黏度,增大了漿體的流動性。隨著摻量的進一步增大,填充水泥顆粒空隙的花崗巖石粉顆粒增多,使得漿體內部顆粒間的距離減小,顆粒之間碰撞和摩擦的概率增大,漿體流動需要克服的阻力增大,導致剪切應力增大,流動性變差。同時,摻量增大后,花崗巖石粉中的有效活性成分SiO2和Al2O3會與水泥中的Ca(OH)2反應,產生新的水化產物,結晶Ca(OH)2的結構形式是層狀的,這種層狀結構主要依賴于氧原子之間的氫鍵進行連接,氫鍵的結合力很弱[12]。根據化學反應趨于穩定方向發生,新生成水化產物的結合力強于結晶Ca(OH)2,故整個體系粘結程度提高。同時漿體體系中絮凝結構的量也呈上升趨勢,加強了顆粒之間的粘結,使得黏度增大,流動度降低。從花崗巖石粉物理性質的角度分析,花崗巖石粉微觀顆粒呈扁平狀,具有很多明顯的不規則的棱角,因此顆粒很難發生層間移動[10]。在綜上因素的共同作用下,水泥漿體在花崗巖石粉細度相同時,其流變性能隨著摻量的增加而降低。

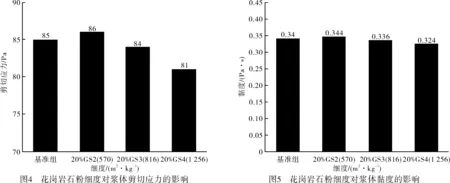

根據實驗數據分析,摻入20%的花崗巖石粉時,因為上述的顆粒作用,導致漿體的剪切應力和黏度與基準組相比增大。但控制摻量為20%固定,依次摻入不同細度的花崗巖石粉,隨著細度變小,顆粒變細,漿體的剪切應力和黏度逐漸降低,當加入摻量為20%,比表面積為1 256 m2/kg的GS4花崗巖石粉時,測得漿體剪切應力低于未摻花崗巖石粉的純水泥漿體,說明細度增加,花崗巖石粉提高漿體流變性的作用越顯著。其主要原因是花崗巖石粉粒徑分布較寬,當細度較高,顆粒越粗時,花崗巖石粉中可能存在一定數量的大顆粒,這些大顆粒分布于水泥漿體中,增大了顆粒之間的咬合力[10]。石粉顆粒表面比水泥顆粒表面更粗糙,粗糙的表面會增大顆粒之間連接與摩擦,以上因素在細度較高時所起的作用更明顯,所以,將花崗巖石粉磨細后,細度降低,漿體顆粒之間的咬合力和摩擦力降低,原有的不利于漿體流動的形貌結構發生改變,從而改善了漿體的流動性,見圖4、圖5。

2.2 花崗巖石粉對水泥漿體顆粒濕堆積密實度的影響

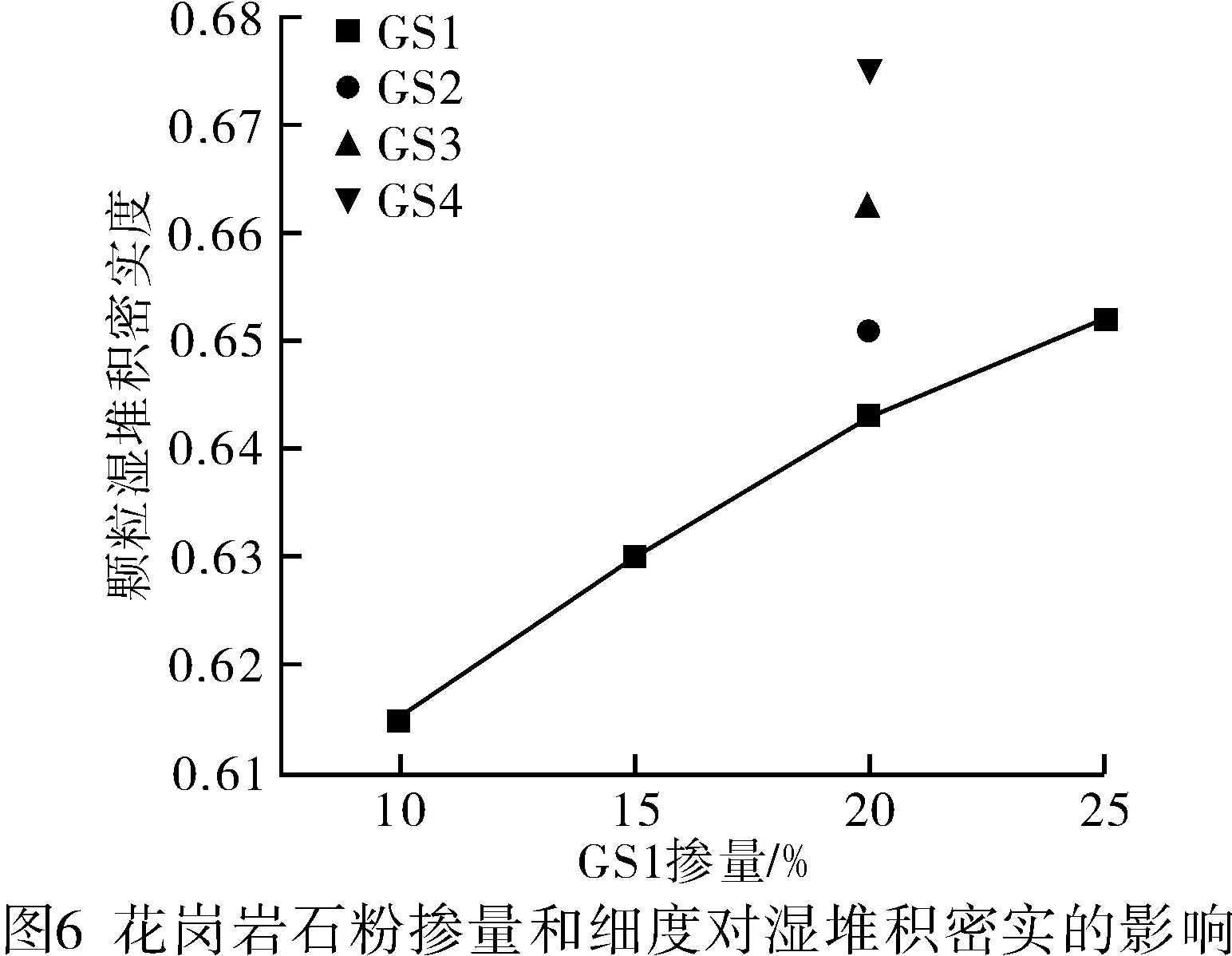

細度相同時,與未摻入花崗巖石粉的純水泥漿體對比,摻入比表面積為355 m2/kg的花崗巖石粉,摻量依次為10%、15%、20%和25%,由圖6中數據可以看出,顆粒濕堆積密實度分別對應增大了2.3%、4.8%、7.0%、8.5%。當摻量固定為20%,依次摻入細度不同的GS2、GS3、GS4時,顆粒濕堆積密實度分別增加了8.3%、10.1%、12.3%。

由此可知,花崗巖石粉的摻量越高、細度越小,對顆粒濕堆積密實度的增加效果就越顯著。顆粒濕堆積密實度越大,水泥漿體體系中的顆粒堆積的越密實。當在水泥漿體體系中摻入花崗巖石粉后,原體系中的用水量仍保持不變,但是花崗巖石粉改善了體系的顆粒粒徑分布,使得顆粒堆積的更緊密,顆粒之間的空隙變小,填充空隙的水減少,從而釋放出更多的自由水。這一部分水會在顆粒表面形成一層水膜,包裹顆粒,提高了顆粒的流動性,改善了漿體的流變性能[13]。

2.3 花崗巖石粉對水泥漿體Zeta電位的影響

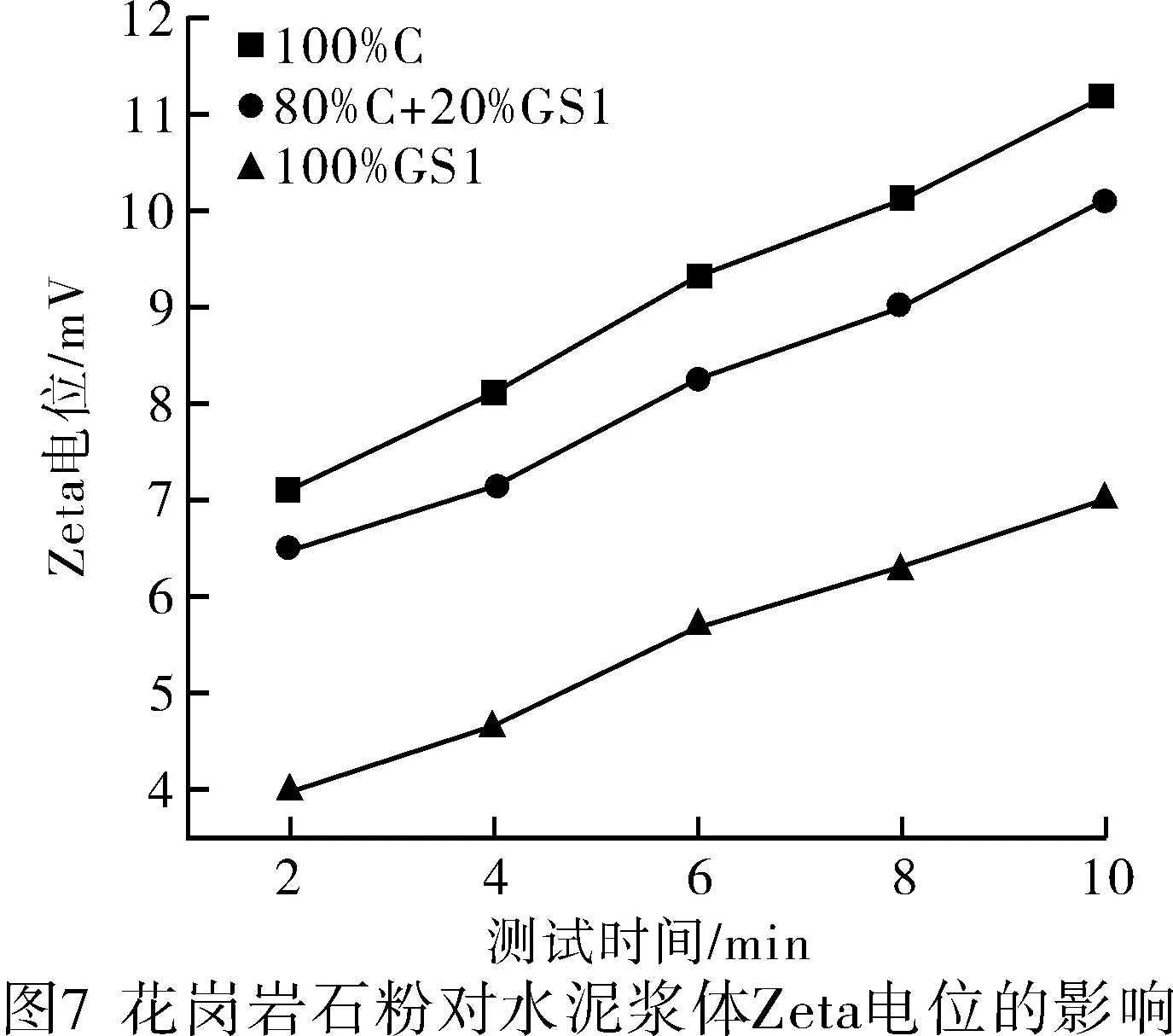

Zeta電位表征顆粒間作用力大小,其絕對值越大,整個體系越穩定,絕對值越小,越容易發生顆粒凝聚現象[3]。如圖7所示,純水泥漿體的Zeta電位顯著高于摻花崗巖石粉的水泥漿體的Zeta電位。花崗巖石粉的摻量越大,Zeta電位越低。初始2 min內,花崗巖石粉摻量為20%和100%時,其Zeta電位相較于純水泥漿體分別下降了8.4%、43.7%,測試時間為10 min時,純水泥漿體的Zeta電位值比純花崗巖漿體的Zeta電位值降低了4.2。

無論是水泥漿體、花崗巖漿體還是摻入花崗巖石粉的水泥漿體,減水劑都是其中必要的組成成分,并發揮著重要的作用。對于水泥漿體而言,減水劑分子會吸附在水泥顆粒表面,形成雙電層結構。因為減水劑分子帶負電荷,包裹在水泥顆粒表面后,會使得水泥顆粒之間發生靜電斥力,從而阻礙水泥顆粒形成絮凝結構。同時,實驗中采用的聚羧酸減水劑分子具有長鏈分子結構,這些側鏈會在水泥漿體中占據一定的空間位置,從而對顆粒之間的流動起到阻礙作用,使顆粒不容易聚集和反應,形成了空間位阻效應。研究表明,較高的Z電位值說明水泥顆粒之間的斥力增大,減水劑分子對水泥的吸附效果好,分散性好,顆粒之間碰撞和摩擦的幾率小,漿體流動度得到提高。

但是在水泥漿體中摻入花崗巖石粉后,花崗巖石粉中的主要成分SiO2與Ca(OH)2反應,生成新的水化產物,這些水化產物會包裹減水劑,導致漿體Z電位的降低。同時,花崗巖石粉中的Si—O鍵和Al—O鍵是減水劑吸附的主要位點,在化學鍵斷鍵反應之后,吸附位點增加,減水劑的吸附量增加[14]。花崗巖石粉顆粒吸附大量減水劑后,減水劑的長鏈會相互粘結,從而發生減水劑成團聚沉現象[15],導致吸附到水泥漿體顆粒上的減水劑減少,水泥漿體顆粒之間的斥力減小,表現為Z電位的降低,分散性變差,流動性降低,但相對而言,水泥漿體體系的穩定性好,不容易發生泌水、離析等現象。

3 結 論

a.花崗巖石粉對于減水劑有一定程度的吸附作用,摻量越大,花崗巖石粉吸附的減水劑越多,導致漿體流動度下降。但隨著花崗巖石粉細度的增加,細小顆粒的填充作用越來越顯著,釋放出更多的自由水,較大的改善了漿體的流動度。當兩種效應同時作用時,花崗巖石粉的填充效應發揮主要作用。

b.花崗巖石粉的摻入增大了漿體的顆粒濕堆積密實度,細度越細,顆粒堆積的更密實,從顆粒空隙中釋放出來的自由水會形成水膜層,包裹漿體顆粒,提高漿體的流變性能。

c.細度相同時,花崗巖石粉的摻入可以增大水泥漿體的剪切應力和黏度,導致漿體流變性能的降低,但降低細度,顆粒變細,粒徑變小,可以提高漿體的流動度,從而達到一種補償平衡的狀態,對漿體流變性能有一定程度的改善。

d.水泥-花崗巖石粉漿體的Zeta電位值表明,花崗巖石粉摻量越大,其對于減水劑的吸附能力越強,漿體顆粒之間的斥力減小,分散性降低,流變性能變差。

綜合以上結論,花崗巖石粉的摻量增加,對減水劑的吸附作用增強,顆粒之間流動阻力變大,雖然對顆粒濕堆積密實度略有提高,但是降低了水泥漿體的流動度,增大了漿體剪切應力和黏度,在幾種影響作用下,對漿體的流變性能起到了降低的作用。而花崗巖石粉的細度變細,充分發揮其填充效應,提高了漿體流動度,降低了漿體剪切應力和黏度,極大的改善了漿體的流變性能。從經濟效應角度出發,花崗巖石粉的成本要遠遠低于水泥膠凝材料的成本,所以,以適當比例的花崗巖石粉替代水泥材料,會大大降低實際成本,具有良好的經濟效益。