機械密封單/雙端面紋理摩擦副的摩擦磨損特性研究

王天瑞 丁雪興 陸俊杰 張 煒

(1.蘭州理工大學石油化工學院;2.浙大寧波理工學院機電與能源工程學院)

為了滿足高參數通信裝置的冷卻要求,通常將傳統風冷裝置升級改造為液冷裝置,其中液冷裝置內的動密封件決定了通信設備的冷卻效率。據統計,在工業發達國家,機械動密封已達到全部通信裝置密封件的90%以上。 但是,隨著機械密封的使用工況和環境愈加苛刻,易造成機械密封摩擦副大面積損傷、磨損嚴重、泄漏量增大以及密封環工作壽命急劇縮短等問題。 機械密封摩擦副的潤滑狀態是它穩定運行的關鍵指標,為提高潤滑性能,Yang X 等通過建立三維熱彈流模型, 研究分析在混合潤滑與全膜潤滑的條件下,三角織構對機械密封承載能力、泄漏量和摩擦性能的影響[1]。 為進一步提高流體承載能力,Wang X Y 等應用NSGA-Ⅱ算法進一步優化織構形狀,得出相同泄漏率下承載能力最高的槽形[2]。 對于不同激光表面變形機械密封的流體潤滑理論模型,學者們討論了織構幾何參數對密封性能的影響——織構的方向可以顯著改善潤滑效果,使密封開啟力提高20%以上[3~5]。 Yu Q P 等基于分形理論對機械密封摩擦磨損進行建模,成功預測摩擦副壽命[6]。 Zhang G Y 等針對低黏度潤滑火箭渦輪泵密封副壽命問題,應用銷盤式摩擦試驗機進行試驗,發現經過加工的表面紋理確實有利于提高密封性能[7]。 Adjemout M 等將摩擦副進行表面結構改性, 其溫升幅度相對較小,膜厚隨轉速先增大后變小[8]。 為了更好地測量機械密封的實時數據,Maria C V 等對一種新型的機械密封旋轉環溫度無線遙測系統進行了研制、安裝與應用[9]。

目前,針對水鉸鏈機械密封的摩擦研究相對缺乏,而且雙向表面紋理耦合的硬對硬摩擦副的研究起步又晚, 嚴重制約高通率通信設備的研制。 筆者結合通信設備機械密封的服役環境和結構特點,在端面摩擦磨損試驗機上對動靜摩擦副進行摩擦學性能研究;應用冷場發射掃描電子顯微鏡,探尋不同的工況、表面紋理和材料配對摩擦副的摩擦學性能變化及機理,為高參數通信裝置機械密封的應用提供理論基礎。

1 試驗

1.1 試件制備

摩擦磨損試驗中的摩擦副材料采用機械密封常用的石墨與碳化硅。 其中石墨與碳化硅組合稱為“軟對硬”,碳化硅與碳化硅組合稱為“硬對硬”[10]。

如圖1 所示,上試件由內六角螺釘固定且隨軸一起旋轉, 下試件與防轉銷連接保持靜止,織構紋理形狀選等邊三角形(邊長1 mm)[11]、橢圓形(長半軸0.250 mm,短半軸0.125 mm)[12]和經典螺旋槽。 試件的物性參數和織構紋理幾何參數分別見表1、2。

圖1 試件結構和織構紋理示意圖

表1 試件的物性參數

表2 織構紋理幾何參數

織構的紋理通過精細化機械加工表面而成,直接影響其密封性能。 雖然已有很多手段可以實現摩擦副的表面改性[13~15],但激光加工[16]方法比較先進且應用廣泛。 本織構的激光雕刻過程如下:

a. 將試件放入盛有丙酮的超聲波清洗機中清洗10 min,使試件表面保持清潔;

b. 將目標圖案調為矢量格式并導入激光控制模塊;

c. 將試件置于光標定位中心,調整激光參數進行標刻;

d. 對標刻的試件重新進行超聲清洗, 去除附著在表面的殘渣, 并通過烘干爐去除表面水分;

e. 采用ZYGO 白光干涉表面輪廓儀檢測織構加工質量,測量時隨機選取3 處測量糙度以確定底部加工的平均質量,再隨機選取3 處測量深度(織構表面若出現燒結、粗糙等缺陷時,重復步驟c~e)。

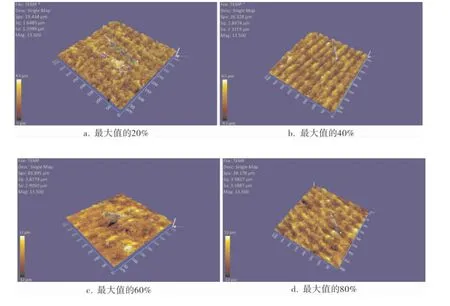

激光加工織構的底部質量如圖2 所示,綜合考量粗糙度、加工速率和底部質量,激光加工功率設定成最大值的40%為宜,此時填充的類型為回形、間距1 μm,掃描速度300 mm/s。

圖2 不同加工功率最大值的百分比時表面雕刻光滑度

1.2 試驗流程

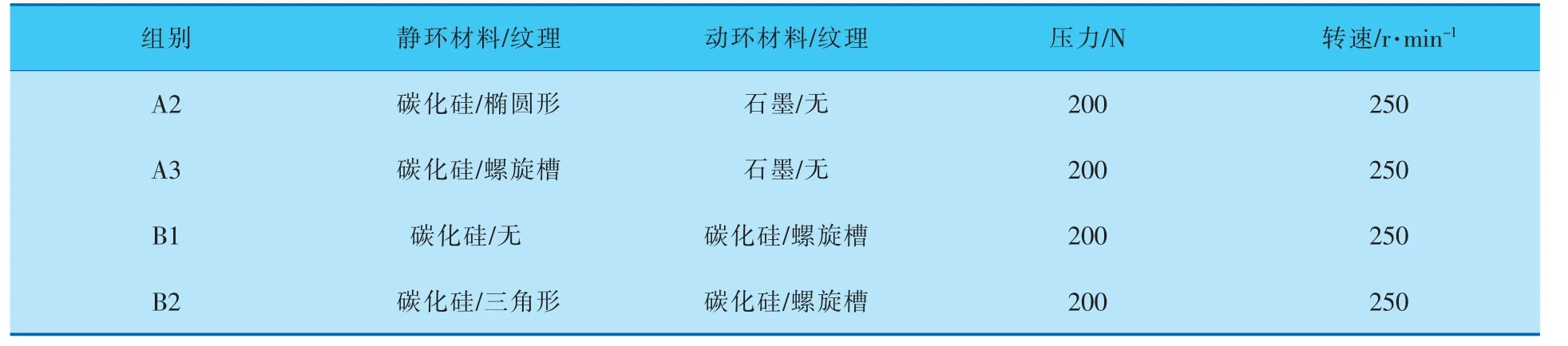

為模擬機械密封實際工作狀態,采用圖3 所示的摩擦磨損試驗機。 上夾具提供轉速;下夾具提供壓力。 下夾具連接拉力傳感器便于實時采集扭矩,同時在下夾具表面埋有熱電偶用于測量試件下表面的溫度, 經換算可得實時摩擦系數、摩擦力和表面溫升。 試件——摩擦副的配對方式和試驗參數見表3。

圖3 摩擦磨損試驗機

表3 試件配對方式和試驗參數

(續表3)

摩擦磨損試驗流程如下:

a. 獲取電鏡信息。將經過預處理的試件放入掃描電鏡設備,使之處于真空狀態,尋找目標光譜分析,調整放大倍數,輸出圖片。

b. 稱重。 為保證測量結果的精確性,對試件進行3 次稱重取平均值作為最終結果。

c. 對磨。 給試件表面噴涂一層潤滑油WD40后,分別安裝在上、下夾具內進行試車;設定相應的轉速和壓力,開始試驗,時長為8 min。

需要說明的是,試件經清洗后,可重復以上步驟進行多次試驗。

2 試驗結果與分析

2.1 無紋理摩擦副的摩擦特性

2.1.1 摩擦系數

變工況下無紋理摩擦副實時摩擦系數如圖4所示。 G1 組的摩擦系數隨著轉速的增加而減小(圖4a),但因微間隙流體潤滑的作用,該變化趨勢會最終保持不變。 G2 組的摩擦系數隨轉速增加而減小的同時振動幅度也相應變小(圖4b),這是由于高速運轉時將產生的磨屑均勻分布在接觸表面,石墨碎屑有自潤滑的功能可使摩擦副運行更加平穩,而且硬度較小的石墨可以通過微形變來減弱摩擦界面振動,從而證明石墨對碳化硅的摩擦性能優于碳化硅對碳化硅的。對比圖4a、b發現: 在同工況下G2 組摩擦系數均小于G1 組;兩組摩擦副都在300 r/min 時平穩運行程度最好。

圖4 無紋理摩擦副實時摩擦系數

2.1.2 溫升與磨損量

摩擦副在運行過程中的熱源主要源于端面摩擦熱和液膜攪拌熱[17]。 由圖5 可知,無紋理摩擦副溫升幅度隨轉速的增加呈現先上升后下降的趨勢,這是由于在轉速上升階段兩摩擦副單位時間內相對運動路徑變長會產生更多的熱量。G1組在250 r/min 時溫升最大為9.9 ℃、在300 r/min時溫升最小為2.4 ℃(圖5a), 這是由于隨著轉速的增加,潤滑狀態持續改善(300 r/min 時潤滑狀態改善得最為明顯)。 G2 組在250 r/min 時溫升最大為12.3 ℃、 在300 r/min 時溫升最小為2.6 ℃(圖5b),均高于同工況下G1 組的溫升,說明G1組在溫升方面優于G2 組。

圖5 無紋理摩擦副溫升曲線

為了進一步探究石墨磨損程度,經運行后對其磨損量進行測量,石墨磨損程度隨轉速升高不斷加重 (250 r/min 時的磨損量為100 r/min 時的2.07 倍), 轉速達到300 r/min 時磨損量最低(圖6)。

圖6 不同轉速時石墨的磨損量

2.2 紋理摩擦副的摩擦性能

2.2.1 摩擦系數

紋理摩擦副的摩擦系數情況如圖7 所示,不同織構對摩擦系數影響較大且在運行過程產生的“振動”差異化明顯。由圖7a 可見,A2 組平均摩擦系數為0.130,波動最小;A1 組摩擦平均系數為0.060,波動最大。 造成這種現象的原因是:橢圓織構尺寸小、密度大,端面上均勻分布,旋轉過程易產生負壓吸入液體介質導致油膜分布均勻使摩擦副穩定運行,但產生的承載力不足以進一步減小摩擦系數; 三角織構的內徑-外徑速度差導致外徑承載能力大于內徑承載力,在運轉時易發生振動。由圖7b 可見,B1 組平均摩擦系數為0.130,B2 組為0.042, 兩組摩擦副振動幅度相似且較大,不同紋理對振幅影響較小。

圖7 紋理摩擦副實時摩擦系數

2.2.2 溫升與磨損量

紋理摩擦副溫度隨時間的變化曲線如圖8所示。可以看出,A1、A2、A3 組的溫升分別為4.1、12.3 、15.3 ℃(圖8a);B1、B2 組 的 溫 升 分 別 為11.1、3.8 ℃(圖8b)。 B2 組的溫升幅度為B1 組的34.23%,同時小于A1 組的溫升幅度。 B1 組與A3組的紋理同為螺旋槽, 但是溫升幅度為A3 組的72.55%。

圖8 紋理摩擦副溫升曲線

由圖9 可見,A3 組石墨磨損最大,A1 組的最小,僅為A3 組的48.48%,這說明不同紋理對磨損量有較大影響。

圖9 不同紋理的石墨磨損量

2.3 摩擦副界面形貌

磨損較為嚴重的石墨環形貌測試結果如圖10 所示。 由圖10a 可知,A1 組大部分表面磨損較輕, 但對偶件紋理尖角對應的區域磨損較為嚴重,這是因為運行時具有三角形幾何特征的織構會在尖角處聚集并儲存大量磨屑,動環旋轉時產生的振動將這些磨屑逸出, 從而發生磨粒磨損。圖10b 為A2 組石墨環磨損后的表面形貌, 表面磨損較為嚴重,這是因為橢圓形織構的切削刃沿旋轉方向投影較短易發生應力集中,導致表層結構出現大片剝落,其余部分為磨損較輕的犁溝區域[18]。 圖10c 為A3 組磨損后的表面形貌,磨損形式主要為黏著磨損,基體表面出現犁溝但未出現大片剝落,這是因為螺旋線的幾何特性能使摩擦副運行時產生的石墨磨屑由外徑推送至內徑,同時沿旋轉方向進行周向遷移,這樣石墨磨屑可被均勻分布在摩擦界面, 避免產生嚴重的磨粒磨損。 另外,均勻分布的石墨磨屑又起到一定的潤滑作用,此時合適的“切削”力度對摩擦性能有所提升。

圖10 試驗后試件表面形貌

3 結論

3.1 不同工況下,無紋理摩擦副G2 組(軟對硬)的摩擦系數普遍小于G1 組(硬對硬)的且運行穩定,但前者的磨損量和溫升均大于后者的。無紋理摩擦副主要是通過提高轉速來改善潤滑狀態的,在轉速為300 r/min 時,摩擦副的摩擦系數很小且運行平穩。

3.2 有紋理摩擦副軟對硬組別中,三角形紋理摩擦副的摩擦性能最優,橢圓形紋理摩擦副的摩擦性能變差,這說明不合適的紋理會導致摩擦副的摩擦性能下降; 有紋理摩擦副硬對硬組別中,雙面紋理摩擦副的摩擦性能優于單面紋理摩擦副的,因而當轉速較低時,可用雙面紋理來改善摩擦副的潤滑狀態。

3.3 石墨環對偶件紋理尖角處易產生應力集中,同時在該處聚集的磨屑在排出時容易發生磨粒磨損現象,因而在加工紋理時應對尖角進行適當修飾。