浮法錫槽內錫液流動模擬及深度優化

曾紅杰,張 綱,王川申,齊 帥,周文彩,李紅強

(中國建材國際工程集團有限公司,上海 200063)

作為目前世界范圍內應用最普遍、最成熟的平板玻璃生產工藝,浮法玻璃生產工藝是將熔融的玻璃液漂浮在重金屬液面上(通常為錫),借助玻璃液、保護氣和金屬錫液的表面張力及重力作用,使玻璃液獲得拋光、成形的一種生產工藝[1-3]。錫槽是生產浮法玻璃的三大主要熱工設備之一,是浮法成型工藝的核心設備。玻璃液在錫槽內完成由液態到固態的轉變,錫槽內錫液的流動特性對浮法玻璃成形質量起重要作用[4,5]。在現有的浮法玻璃生產中,為了利于錫液對流,錫槽內錫液的深度一般較大。但是,較大的錫液深度會給生產帶來嚴重的問題,導致錫液用量增大,生產成本提高,加熱和冷卻錫液耗費更多的能量和資源。此外,錫液對流會隨深度加劇,嚴重影響玻璃成形質量和生產安全[6-8]。

錫槽內錫液是浮法玻璃生產過程中玻璃液成形的重要載體,其流動特性對浮法玻璃產品成形質量影響顯著。采用有限體積法,模擬了浮法錫槽內錫液流動特性隨深度的變化規律,分析了不同流動形式對玻璃產品成形質量的影響并對生產過程中錫槽內錫液深度進行了優化。

1 流動計算

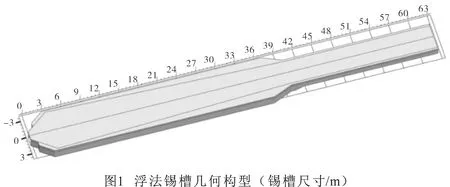

1.1 錫槽幾何構型

錫槽幾何構型見圖1。

1.2 邊界條件

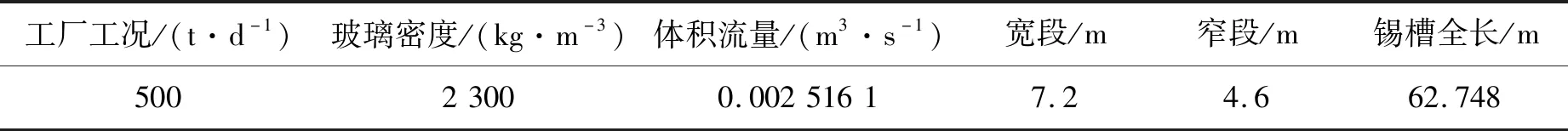

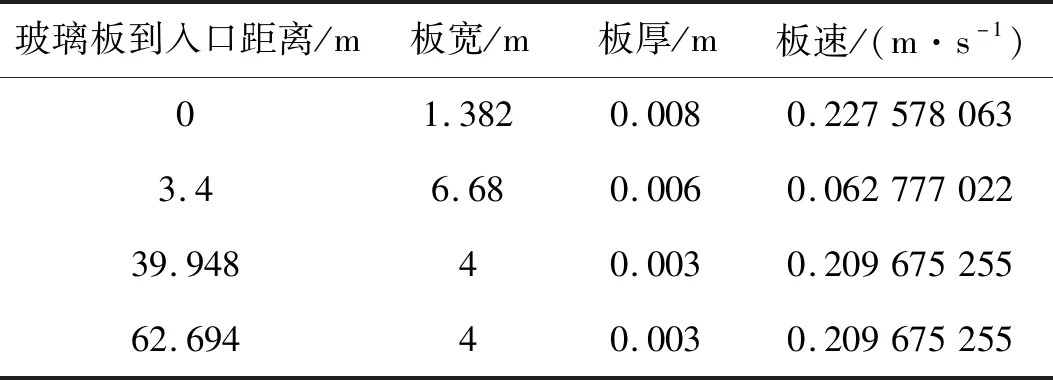

錫槽內錫液流動模擬工況參數、速度場、溫度場參數設定分別如表1~表3所示。

表1 工況參數設置

表2 速度場設定

表3 溫度場設定

1.3 物性條件

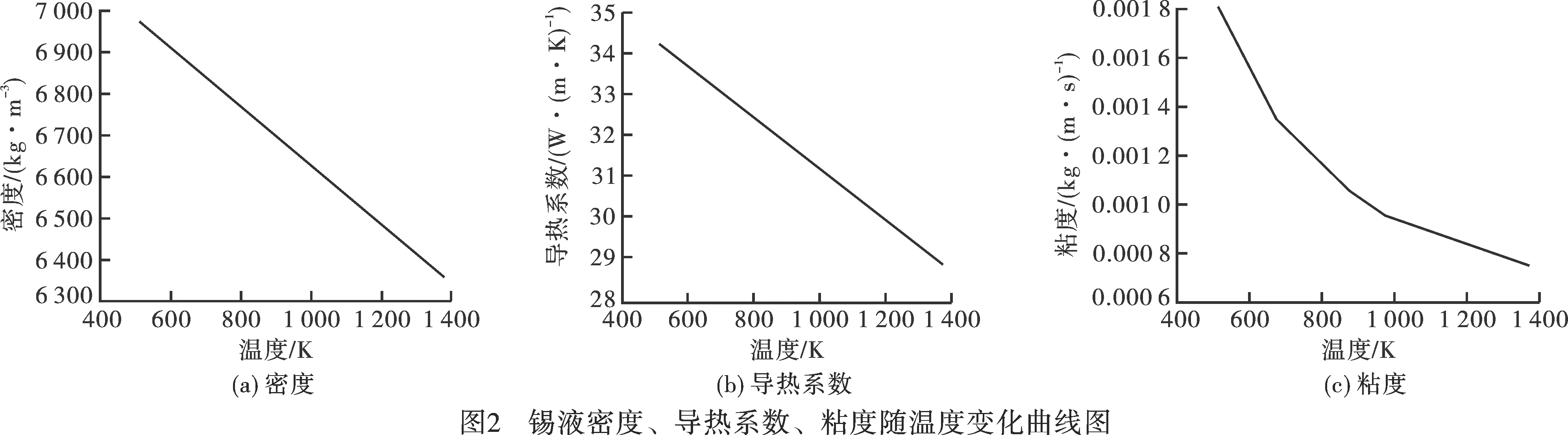

錫槽耐火磚導熱系數為1 W/(m·K),錫液密度、導熱系數和粘度隨溫度變化曲線如圖2所示。

2 白板錫槽內錫液流動模擬與討論

采用有限體積法,獲得浮法錫槽內不同深度錫液的流動特性,對槽內錫液對流進行分析,以期減少浮法玻璃生產過程中錫液的有害流動,改善浮法玻璃成形質量。錫液流動模擬深度分別為液面(錫液)下5 mm、15 mm、25 mm、35 mm、45 mm和55 mm。

錫槽液面下5 mm處錫液流動情況如圖3(a)所示。從圖中可以看出,表層錫液流動基本以玻璃帶邊緣為界限,玻璃帶以下表層錫液流動方向與玻璃帶運動主方向一致,錫槽寬段玻璃帶邊緣與錫槽壁之間錫液逐漸轉向沿錫槽壁面方向流動。錫槽液面下15 mm錫液流動情況如圖3(b)所示。從圖中可以看出,玻璃帶下錫液流動方向與玻璃帶前進方向一致。但是,與圖3(a)中玻璃帶以下表層錫液流動趨勢相比,液面下15 mm處錫液流動趨勢有所減弱。錫槽邊壁處錫液出現下沉流動現象。液面下25 mm處錫液流動情況如圖3(c)所示,從圖中可以看出,玻璃帶下方25 mm處錫液流動趨勢相較于上層錫液流動進一步減弱,錫槽寬段玻璃帶邊緣至錫槽壁之間錫液流動方向逐漸平行于錫槽壁面,并與玻璃帶主運動方向相反,錫槽過渡段30~33 m處最為明顯。在窄段錫槽壁面處,錫液下沉。錫槽液面下35 mm處,玻璃帶邊緣至錫槽壁之間錫液回流增強,并逐步向錫槽中部回流聚集,玻璃帶下錫液沿玻璃帶主運動方向基本無流動,如圖3(d)所示。

錫槽液面下45 mm處(如圖3(e)所示),錫液流動情況與35 mm處流動特征相似,在玻璃帶下,錫液沿玻璃帶主流動方向無流動。玻璃帶邊緣至錫槽壁之間,錫液回流進一步增強,錫槽過渡段回流最為明顯。從圖3(f)錫液流動示意圖可以看出,在錫槽液面下55 mm處,隨著錫槽內錫液深度的增加,錫液流動方式發生顯著改變,玻璃帶下方錫液深層與錫液前進流反向方向產生縱向深層回流。

在浮法玻璃生產過程中,錫槽內錫液的流動形式十分復雜,主要包括與玻璃帶運動方向一致的前進流、玻璃帶邊緣與槽壁之間錫液的螺旋回流和玻璃帶下方深層錫液與玻璃帶前進方向相反的深層回流。過多的錫液對流容易導致錫槽內錫液的溫度、粘度不均,引起錫液橫向與縱向的溫度梯度變化,近而影響漂浮在錫液上的玻璃液,降低產品表面質量。

從以上白板錫槽內錫液的流動模擬結果可以看出,錫槽內錫液的流動隨深度變化很大。當錫液深度達到55 mm時,錫液縱向對流加劇,容易導致不同區域錫液溫差加大,影響產品質量和生產安全。另外,模擬結果顯示,在錫槽過渡段,錫液的流動形式最為復雜,錫液回流量和渦流量很大。因此,在滿足生產需要的前提下,可適當降低錫槽寬段錫液深度至小于55 mm,減少錫液的有害流動。同時,在設計錫槽時,應考慮設計階梯狀錫槽,將錫槽過渡段加深,減少部分深層回流錫液,減緩錫液因槽型變化造成的紊流,提高玻璃質量。

3 結 論

a.在滿足生產需要的前提下,降低錫槽寬段錫液深度至55 mm以下,減少有害對流,降低生產成本。

b.設計階梯狀錫槽,添加擋坎、擋旗,減少錫液紊流,改善玻璃表面質量。