基于碳化硅襯底的寬禁帶半導體外延

開翠紅,王 蓉,楊德仁,皮孝東1,

(1.浙江大學材料科學與工程學院,硅材料國家重點實驗室, 杭州 310027;2.浙江大學杭州國際科創中心, 杭州 311200)

0 引 言

以碳化硅(SiC)、氮化鎵(GaN)為代表的第三代半導體材料,由于其寬帶隙、高電子飽和漂移速度、高熱導率、大擊穿場強等優勢,是制備高功率密度、高頻率、低損耗電子器件的理想材料[1-2]。其中,SiC功率器件具有能量密度高、能耗小、體積小的優勢,在新能源汽車、光伏、軌道交通、大數據等領域有廣闊的應用前景。GaN射頻器件具有高頻、高功率、較寬頻帶、低功耗、小尺寸的優勢,在5G 通信、物聯網、軍用雷達等領域有廣泛的應用。此外,GaN基功率器件已廣泛應用到了低壓領域。除SiC、GaN以外,近年來新興的氧化鎵(Ga2O3)材料有望與現有的SiC及GaN技術形成技術互補,在低頻、高壓領域具有潛在的應用前景[3]。

寬禁帶半導體在高溫、高壓、高功率場景中有應用優勢,而這些場景對器件的散熱性能以及可靠性提出了嚴峻考驗。SiC襯底具有高熱導率、高化學穩定性、耐高溫等優異性能,基于其制備的第三代半導體器件擁有更高的散熱性能,能夠提升器件的性能與可靠性,也有利于減小系統散熱模塊體積。SiC襯底是發展較成熟的第三代半導體材料,目前已實現商業化。國際上,主流產品從4英寸(1英寸=2.54 cm)向6英寸轉化,8英寸襯底已經被成功研發出來,代表公司包括Cree、DowCorning、SiCrystal、Ⅱ-Ⅵ、Norstel等。國內SiC產業起步較晚,目前主流產品為4英寸,6英寸襯底目前已在市場上推出。主要企業包括天岳、天科合達等。SiC襯底的晶體質量不斷提升,尺寸逐漸增大,成本不斷降低,使得基于SiC襯底的寬禁帶半導體電子器件的市場占有率逐年提升。而在SiC襯底上制備高質量外延材料是提高器件性能及可靠性,推動第三代半導體在生產生活中的應用的關鍵。

本文主要講述基于SiC襯底的寬禁帶半導體GaN、SiC、Ga2O3等的外延生長研究,分別介紹其存在的問題和相應的解決方案,并展望了基于SiC襯底的寬禁帶半導體外延的發展前景。

1 基于SiC襯底的GaN異質外延

Ⅲ族氮化物的禁帶寬度在0.7~6.2 eV范圍內連續可調,且具有高電子飽和漂移速度、耐高溫、大功率密度等優點,使得其在光電子和微電子領域具有廣闊的應用前景[4-6]。由于同質襯底的研發目前尚處于起步階段,其質量與尺寸仍需進一步提高,且價格昂貴,所以目前Ⅲ族氮化物多通過異質外延獲得。異質外延的常用襯底包括Si、藍寶石和SiC,其基本參數如表1所示。其中,藍寶石襯底熱導率低、解理困難,主要應用在LED產業。在微電子領域所用襯底包括Si和SiC,GaN-on-Si主要應用在功率器件上,目前在中低壓領域占有一定市場,由于Si與GaN間大的晶格失配和熱失配限制材料質量,Si襯底GaN基器件難以實現高壓環境應用。SiC襯底與GaN的晶格失配及熱失配較小,且具有較高的擊穿場強及熱導率,能夠外延獲得高質量GaN。但是目前其成本相對Si較高,主要應用在對材料質量要求更高的射頻器件領域,如電信和軍事領域,也是GaN射頻市場的主導技術。根據國際知名行業咨詢機構 Yole 的統計, GaN基射頻芯片的市場份額在5年內將達20億美元。隨著GaN-on-SiC成本不斷降低,器件性能和可靠性不斷提升,GaN-on-SiC將有望與GaN-on-Si市場競爭[7]。

表1 GaN及其常用襯底(藍寶石、Si、SiC)的基本參數[8-9]Table 1 Basic parameters of GaN and its commonly used substrates including sapphire, Si, SiC[8-9]

1.1 SiC襯底外延GaN存在的問題

目前在SiC襯底上外延GaN存在以下幾點技術難點:(1)襯底表面氧化層、亞表面損傷層、缺陷等影響GaN外延層的質量。(2)GaN在SiC襯底表面難以成核,由于Ga原子在SiC襯底表面浸潤性差,直接在SiC襯底表面生長GaN生長速度慢、材料質量差。(3)襯底表面原子排布誘導GaN外延層中形成堆垛層錯(BSFs),對于SiC襯底上外延GaN,襯底上有多種可能的原子排列次序,導致其上外延GaN層初始原子堆垛次序不統一,容易產生堆垛層錯[10]。堆垛層錯(SFs)沿著c軸引入內建電場,導致面內載流子分離以及器件漏電等問題出現[11-12];(4)晶格失配與熱失配問題。SiC襯底與GaN晶格常數和熱膨脹系數不同,使GaN層受到壓應力,熱膨脹系數差異導致生長完成后的降溫過程中GaN薄膜受到張應力。應力與GaN帶隙呈線性關系,每1 GPa雙軸應力帶來的帶邊峰的線性移動為(20±3) meV[13]。此外,應力的存在導致GaN外延層中產生了高密度的缺陷。

1.2 解決方案

1.2.1 SiC襯底表面處理

SiC襯底表面處理是SiC襯底外延GaN面臨的重要問題之一。早期由于SiC襯底切磨拋工藝過程帶來的劃痕、亞損傷層、污染物殘留等問題較多,研究者在外延之前采用濕法腐蝕降低襯底表面缺陷對GaN外延薄膜質量的影響。Lin等[14]在分子束外延(MBE)前,對SiC襯底在H2/He(1∶1)等離子體氣氛中650 ℃處理90 min,隨后通過MBE外延生長GaN。該課題組對比了SiC襯底和藍寶石襯底上外延GaN的晶體質量與電學性質。如圖1所示,SiC襯底上外延GaN電子遷移率與結晶質量均高于藍寶石襯底外延[15]。然而由于GaN外延常用的金屬有機化合物氣相外延(MOCVD)多數不具備等離激元產生系統,上述方法在MOCVD中不適用。在MOCVD外延中,研究者通過稀釋的HF緩沖液刻蝕[16-17]去除SiC襯底表面破壞層。此外,也有研究者采用濕法刻蝕與原位刻蝕結合的方式清理SiC襯底表面。Zhang等[18]在襯底清洗后,在MOCVD腔室中對襯底在H2和NH3混合氣氛中進行高溫退火處理,最終外延得到了高質量外延層。而Koleske等[19]將襯底清洗后放入MOCVD腔室中在H2氣氛進行高溫熱退火,提高了襯底表面質量。隨著SiC晶圓切磨拋工藝以及襯底封裝工藝的進步,襯底表面質量得到改善。目前SiC襯底表面采取機械化學拋光的處理方式已做到基本無劃痕,氮氣氛圍的封裝工藝也可避免SiC表面與氧氣的長時間接觸,因此多數外延不再采用額外的化學腐蝕,而是直接采用原位高溫H2或H2/NH3混合氣體高溫熱處理的方式進行襯底處理[20-22]。

圖1 藍寶石襯底與SiC襯底上GaN外延薄膜的(a)電子遷移率;(b)(0002)面XRD θ-mode反射曲線[15]Fig.1 (a) Electron mobilities and (b) (0002) surface XRD θ-mode reflection curves of GaN grown on sapphire and SiC substrates[15]

1.2.2 外延生長調控

本節將介紹SiC襯底上外延生長高質量GaN 薄膜的研究進展。針對SiC襯底外延GaN存在的堆垛層錯(SFs)缺陷問題、Ga原子浸潤性差問題以及晶格失配與熱失配問題等,綜述引入緩沖層(包括AlN、AlGaN、AlN/GaN、SiNx等)、直接外延GaN、圖形化襯底等方案對GaN薄膜的質量改善情況。

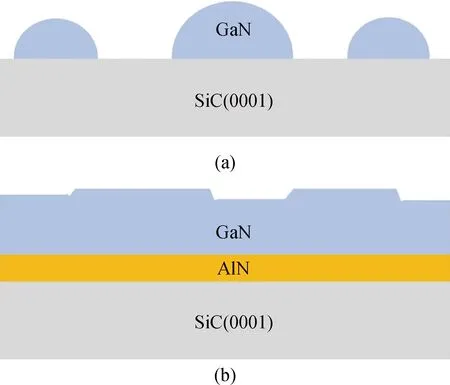

引入緩沖層是GaN外延生長中常用的改善外延層結晶質量的方法。引入AlN緩沖層能夠有效改善SiC表面浸潤層,調控應力,阻擋襯底缺陷向GaN外延層的延伸,從而改善GaN外延層質量。如圖2所示,直接在SiC襯底表面外延生長GaN,由于兩者間原子浸潤性差,GaN在襯底表面為3D島狀生長,外延層受到的應力全部釋放,只保留了降溫過程中產生的張應力。引入AlN緩沖層可有效改善原子浸潤性,使GaN外延層呈二維生長,緩沖壓應力釋放,GaN外延層仍然保持壓應力狀態,從而提升GaN外延層結晶質量[23]。

圖2 (a)GaN/SiC, (b)GaN/AlN/SiC外延生長模式示意圖Fig.2 Schematic diagram showing the epitaxial growth mode of (a) GaN/SiC and (b) GaN/AlN/SiC

采用AlN緩沖層方法是目前GaN-on-SiC的主流技術,AlN的生長參數對后續高質量GaN外延至關重要。從20世紀90年代以來,研究者們通過優化厚度、溫度以及生長步驟等方法對AlN緩沖層進行了優化。在厚度調控方面,Tanaka等[24]的研究表明,表面粗糙度小、結晶質量好的超薄AlN緩沖層有利于降低GaN外延層中的位錯密度。當AlN緩沖層厚度為1.5 nm時,GaN層中的位錯密度低至107~108cm-2。之后,Ding等[25]提出AlN緩沖層太薄不利于降低GaN外延層中的位錯密度。基于厚度為100 nm的AlN緩沖層,他們獲得了高質量的GaN外延薄膜,其(002)和(102)XRD的半峰寬分別為184 arcsec 和 275 arcsec。在溫度調控方面,Warren等[26]提出AlN緩沖層生長溫度為500~1 050 ℃時得到的是多晶AlN層,不利于高質量GaN的獲得,將生長溫度提高至1 100 ℃以上可獲得高質量的AlN單晶層,并有利于降低GaN外延層中的位錯密度,他們獲得0.5 μm GaN的位錯密度約1×109cm-2。Koleske等[19]研究了AlN緩沖層生長溫度對GaN層電學特性的影響,發現對于4H-和6H-SiC襯底,最優AlN緩沖層的最佳生長溫度分別為980 ℃及1 080 ℃。在生長步驟方面,Cho等[27]提出采用兩步生長法(溫度分別為1 250 ℃及1 300 ℃)可優化AlN緩沖層表面形貌與結晶質量,有利于降低GaN外延層的應力與位錯密度,他們最終獲得的GaN位錯密度為(6~9)×108cm-2。Li等[28]通過交替通入三甲基鋁(TMA)/NH3的方式優化AlN緩沖層質量,外延獲得GaN(厚度1.8 μm) XRD (002)半峰寬為167 arcsec,(102)面半峰寬為240 arcsec。盡管文獻中關于AlN緩沖層優化的條件有所不同,但是可以得到結論:結晶質量好,表面形貌平滑的AlN緩沖層有利于優化GaN外延層質量。

除優化AlN緩沖層生長參數外,GaN外延生長優化也是獲得高質量外延層的關鍵。關于AlN緩沖層上GaN外延模式:2003年,Einfeldt等[29]研究了AlN緩沖層上GaN外延生長模式,認為模式為層狀與島狀混合生長。一年后,Moran 等[30]觀察到GaN外延生長模式為島狀生長,位錯產生于島與島合并的邊緣以及繼承自AlN層。之后,Cho等[31]研究發現,GaN在AlN緩沖層上呈島狀生長易產生SFs,調控生長參數以實現二維生長,能夠抑制SFs缺陷的形成。他們在AlN/GaN界面插入Al組分逐漸減小的AlGaN緩沖層,以緩沖由于界面應力導致的三維島狀生長。通過調節AlGaN漸變層的Al組分與厚度,最終有效降低了GaN層中SFs的缺陷密度。目前,GaN-on-SiC已經產業化,Cree公司(3 μm)GaN-on-SiC產品(006)面XRD半峰寬<250 arcsec[32]。

雖然AlN緩沖層能夠有效提高SiC表面浸潤性,緩解SiC襯底與GaN之間應力,但是AlN緩沖層帶來的熱阻問題造成HEMT溝道溫度增加,抑制器件峰值功率密度[33],此外AlN的寬帶隙會阻擋電子輸運,不利于SiC基GaN垂直器件的發展。因此,研究者們提出通過引入AlGaN緩沖層、優化直接外延GaN的生長條件等方式來獲得高質量的GaN。對于AlGaN緩沖層,研究表明為改善SiC表面浸潤性,AlGaN中Al組分須大于等于6%[34]。與AlN緩沖層相比, AlGaN緩沖層上GaN受到的應力較小,受界面驅動力影響其生長初期島的形成被抑制,外延生長模式為臺階流生長。受AlGaN相分離問題的影響,GaN外延層易出現深槽型缺陷[29]。在SiC上直接外延GaN為三維島狀生長,易在表面產生六邊形島狀起伏。2000年,Lahrèche等[35]提出了三步生長法直接外延GaN來提高材料質量:先生長薄的3D GaN (100~130 nm);再在NH3氣氛中原位退火使表面變平滑;最后調整生長參數2D外延GaN,外延GaN XRD 搖擺曲線半峰寬(002)面107 arcsec,(105)面190 arcsec。盡管文獻中通過調整外延參數能獲得高結晶質量GaN,但是SiC襯底上直接外延的GaN受張應力影響,在外延厚度超過1 μm時易出現裂紋。2016年,Sun等[36]通過三甲基鋁(TMAl)預處理的方式,在SiC與GaN界面形成AlGaN薄層,獲得1.2 μm無裂紋GaN,其位錯密度中螺位錯密度為4.7×107cm-2,刃位錯密度為1.4×109cm-2。2021年,Feng等[37]采用同樣預通TMAl的方式,獲得了2 μm厚無裂紋GaN, 其(002)和(102)XRD半峰寬均為180 arcsec。

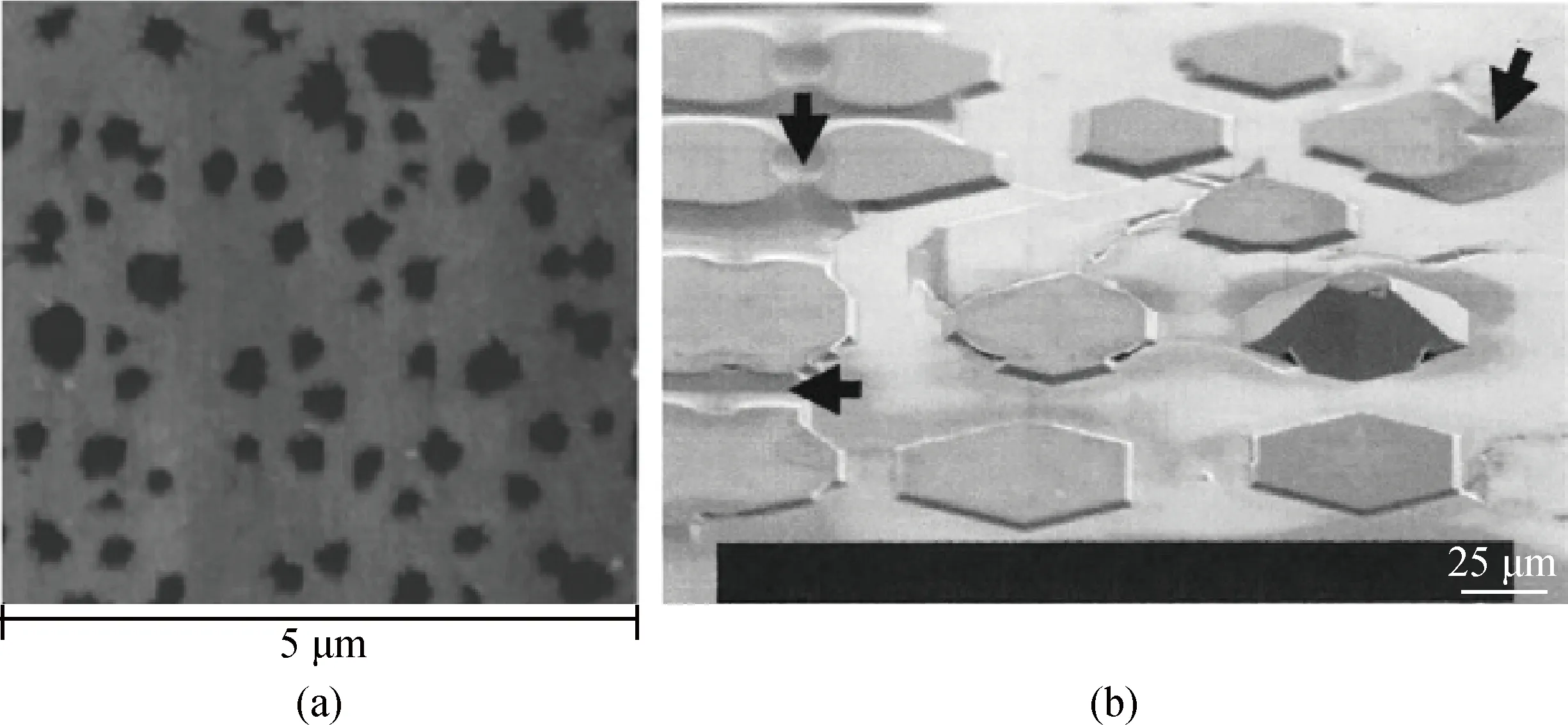

此外,也有研究者采用圖形化襯底的方式在SiC襯底上外延GaN。2002年,Yun等[38]使用表面有孔洞的SiC襯底(見圖3 (a))外延GaN,使GaN外延層中的位錯密度降低了一個數量級(位錯密度1×109cm-2)。同年,Neudeck等[39]用表面有mesa-pattern的SiC襯底(見圖3 (b))外延GaN顯著降低位錯密度,但是表面出現由于島合并導致的pit缺陷[40]。雖然該方法起到降低位錯密度的作用,但是外延得到的GaN位錯密度仍然較高,因此近年來少有相關報道。2013年,Song等[41-42]在SiC襯底外延GaN過程中原位引入SiNx緩沖層,有效提升了外延層結晶質量,外延GaN 的(002)XRD半峰寬161 arcsec,(102)面半峰寬為225 arcsec。2005年,Huang等[43]提出通過控制襯底斜切角的方法調控外延層的應力釋放,證明有傾角SiC襯底有利于面內應力的釋放。2021年,Su等[44]對比無傾角和4°傾角SiC襯底上HEMT器件性能,發現4°傾角襯底上器件性能更好。但是也有研究表明,有傾角SiC襯底上外延GaN缺陷和應力分布不均勻,易導致外延片裂紋產生[45-46]。目前,大部分GaN-on-SiC采用無傾角SiC襯底。

圖3 (a)表面有孔洞的SiC襯底SEM照片[38];(b)表面有mesa-pattern的SiC襯底SEM照片[39]Fig.3 SEM images of (a) SiC substrate with holes on the surface[38] and (b) SiC substrate with mesa-pattern on the surface[39]

2 SiC同質外延

SiC材料在智能電網、光伏、電動汽車、工業電機、鐵路交通等領域有廣闊應用前景[47]。外延是制備SiC基器件的關鍵技術。常見的SiC同質外延生長技術有化學氣相沉積技術(CVD)、液相外延技術(LPE)和MBE等。相比之下,CVD具有可以在較高生長速率下獲得高質量外延層,可以對SiC外延層的厚度實現精確控制,并且能夠可控實現SiC原位摻雜等多種優點,已成為SiC外延生長的主流技術,并得到了廣泛應用[48]。在SiC的多型體中,由于4H-SiC的禁帶寬度較大、載流子遷移率較高、摻雜劑離化能較低,是功率電子領域常用的一種材料[9]。在4H-SiC同質外延研究中,研究者們的關注重點集中在高質量厚膜外延、摻雜濃度控制、缺陷調控三個方面。

2.1 高質量SiC厚膜外延

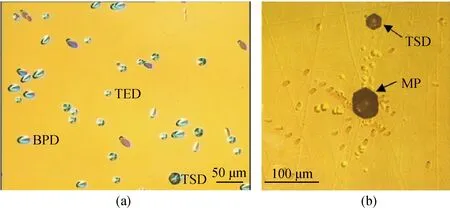

SiC功率器件中,在外延的SiC漂移層中平衡外延層厚度及摻雜濃度是獲得高耐壓器件的關鍵。表2中是典型SiC雙極器件中擊穿電壓對漂移區摻雜濃度和厚度要求[49]。目前,SiC同質外延主要采用CVD法進行生長,通常采用H2作為載氣,硅烷(SiH4)和丙烷(C3H8)作為Si源與C源。CVD法外延生長時間過長易造成腔體內狀態不穩定,掉落物增多。因此,高質量厚膜SiC漂移層的外延生長需要開發高速外延生長方法。通過提高源流量的方式可將外延生長速度提高至10 μm/h以上。但是高的Si源流量易造成Si團簇的形成,這些Si團簇在襯底表面形成Si液滴,成為缺陷成核點,造成外延層表面形貌退化,降低結晶質量[50]。通過提高外延生長溫度的方法,可有效提高外延生長速度[51-54]。Kordina等[51]提出了高溫CVD生長SiC的方法,并在2 300 ℃下以500 μm/h的生長速度,獲得了背景載流子濃度為6×1015cm-3的SiC薄膜。在生長氣氛中引入Cl元素,可有效減小Si團簇的形成,并抑制高速外延情況下SiC表面形貌與結晶質量的退化。Crippa等[55]在外延過程中引入了HCl氣體,在相同Si/H2比例下,由于Si液滴的形成被抑制,樣品表面形貌顯著改善,如圖4所示。隨后,他們經過工藝調整,將外延生長速率提高至112 μm/h[56-58]。除引入HCl以外,采用含Cl化合物,如SiCl4[59-60]、SiHCl3[61-62]、SiH3Cl[63]、CH3Cl[64-65]、SiCCl3H3[66-67]等作為Si源或C源均可有效提升外延生長速度,目前通常使用SiHCl3作為Si源,C2H4作為C源。此外,提高襯底轉速、提高反應室壓力等方式同樣可以有效提高SiC的外延生長速度[68-71]。

圖4 SiC外延薄膜的光學顯微鏡圖片[55]。(a)Si/H2=0.1%;(b)Si/H2=0.1%含HClFig.4 Optical microscopic images of the SiC epitaxial film[55]. (a) Si/H2=0.1%; (b) Si/H2=0.1% with HCl

2.2 SiC外延層中的摻雜濃度控制

控制外延層的摻雜濃度對SiC功率器件的性能至關重要。外延層摻雜濃度與摻雜源流量、C/Si比、溫度、反應室壓強、生長速度等生長參數有關。Larkin等[72]提出點陣競爭理論來解釋CVD外延SiC過程中的摻雜控制,他們認為,電子濃度與C/Si比成反比,而空穴濃度與C/Si比成正比。接下來,該作者證明,磷(P)、氮(N)摻雜在C面更容易并入,而鋁(Al)、硼(B)摻雜更容易在Si面并入[73]。對于n型摻雜的調控,通常采用N作為摻雜元素,N的離化能低,容易實現100%離化,故n型摻雜較容易實現。高的摻雜源流量、反應室壓力,低的生長溫度、C/Si比有利于N原子并入[74]。生長速度對N原子并入的影響與SiC晶面有關,對于Si面,N并入效率隨著生長速度增加而減小,而C面N原子并入效率與生長速度成正比[75]。對于p型摻雜,通常采用Al作為摻雜元素。Al的離化能約為230 meV,室溫下無法實現完全電離[76]。只有當Al的濃度超過5×1020cm-3,達到簡并摻雜時,Al才幾乎完全電離[77]。為幫助理解Al原子在SiC中并入機理,Ferro等[78]提出表面空位誘導摻雜模型,認為Al并入主要由于SiC表面或者近表面瞬時形成的Si空位,提高Si空位的吸附穩定性或減少其分解時間有利于Al原子并入。目前,Cree公司生產的Si面SiC外延層中n型載流子濃度為5×1014~1×1019/cm3,p型載流子濃度為5×1014~1×1020/cm3[79]。

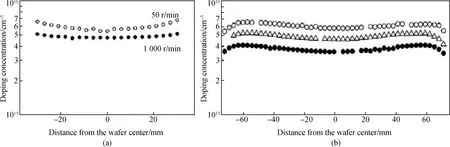

除摻雜濃度以外,外延層的摻雜均勻性是研究者們的另一關注重點。圖5(a)展示了襯底轉速對徑向n型摻雜濃度均勻性的影響。可以看出,從襯底中心到邊緣,摻雜濃度逐漸增加。提高襯底轉速可有效提升載流子濃度分布的均勻性。圖5(b)展示了生長速度對徑向摻雜濃度均勻性影響,隨著生長速度的升高,徑向摻雜濃度均勻性降低[80]。合理的控制外延生長速度有利于摻雜濃度與均勻性的調控,然而SiC厚膜外延需要高的生長速度,因而在外延生長過程中,需要基于外延目的調控外延生長參數,最終獲得符合要求的外延材料。

圖5 (a)襯底轉速和(b)生長速度45 μm/h(三角形),54 μm/h(空心圓),77 μm/h(實心圓)對徑向摻雜濃度均勻性的影響[80]Fig.5 (a) Substrate rotation speed and (b) growth rate 45 μm/h (triangle), 54 μm/h (hollow circle), 77 μm/h (solid circle) influence on the uniformity of radial doping concentration[80]

2.3 SiC外延層中的缺陷調控

有效調控SiC外延層中的缺陷是確保SiC功率器件性能與可靠性的關鍵。SiC外延層中的缺陷主要分為層錯、位錯、表面缺陷及點缺陷。

圖方向觀察Shockley SFs堆垛次序示意圖[81];(b)不同構型Frank-type SFs堆垛次序示意圖[82]Fig.6 (a) Schematic diagram of the stacking sequence of Shockley SFs viewed from the direction (b) schematic diagram of the stacking sequence of Frank-type SFs with different configurations[82]

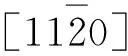

表3 室溫下不同構型SFs對應的發光波長[82]Table 3 Corresponding emission wavelengths of different configurations of SFs at room temperature[82]

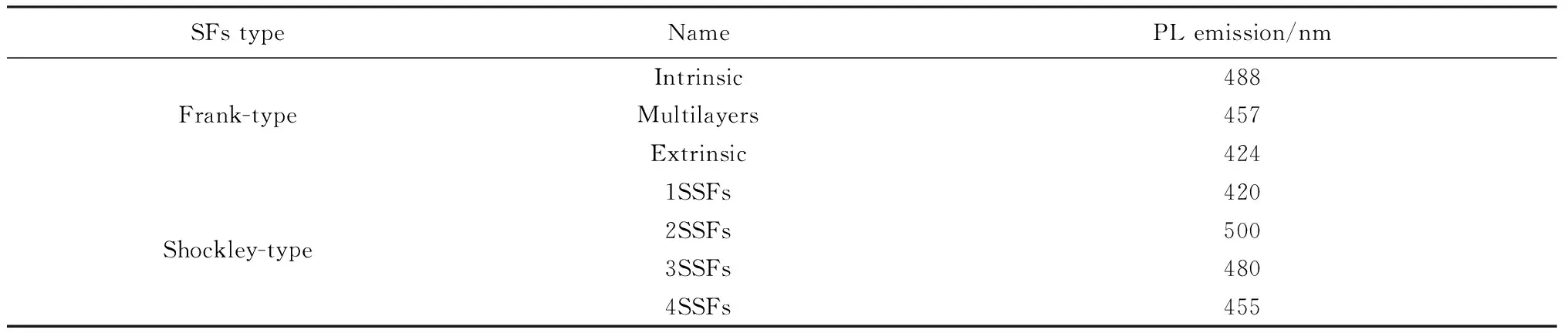

4H-SiC中位錯包括螺位錯(TSD)、刃位錯(TED)、基平面位錯(BPD)、微管(MP)等,可通過缺陷選擇刻蝕觀察到,圖7為選擇刻蝕后4H-SiC中位錯的光學顯微形貌圖[92-93]。其中螺位錯主要來自襯底螺位錯向外延層蔓延[94],影響器件擊穿電壓,造成器件可靠性降低[95-96]。刃位錯主要來自襯底刃位錯的延伸[97],同時由于基平面位錯向刃位錯的轉化,外延層中刃位錯密度增加,刃位錯對器件性能影響較小。微管缺陷目前已經可以得到很好的控制。基平面位錯造成雙極器件正向電壓漂移,影響器件穩定性[98]。在晶體生長過程中基平面位錯沿著(0001)面滑移,目前90%以上的基平面位錯在SiC外延層與襯底界面轉化為刃位錯[99-100]。但是仍有部分BPD延伸至外延層,對器件性能帶來致命影響[101]。將基平面位錯轉化為刃位錯是SiC外延研究關注重點之一。Ohno等[102]研究了外延生長參數對基平面位錯演變的影響,發現生長溫度對基平面位錯演變無影響,高C/Si比和低的生長速率有利于抑制襯底基平面位錯向SiC外延層的傳播。基平面位錯向刃位錯的轉換與位錯線和生長方向的夾角α相關,如圖8所示,減小襯底傾斜角度,能夠增加基平面位錯與生長方向的夾角,減小刃位錯與生長方向的夾角,從而增加基平面位錯向刃位錯的轉換效率[99]。Myers-Ward等[103]在4°傾角SiC襯底上獲得BPD轉換效率≥97%的外延層。Wheeler等[98]發現低摻雜濃度n-SiC外延層有利于BPD向TED的轉化,在n摻雜濃度<1016cm-3時BPD轉換效率達到96%~99%。Zhang等[100]發現在熔融KOH中刻蝕后的SiC襯底上外延能夠提升BPDs的轉化效率,他們通過這種方式獲得了無BPD缺陷的SiC外延層。此外,采用KOH-NaOH-MgO共熔混合物刻蝕襯底[104]、氫氣原位刻蝕襯底[105]、間隔再生長方法[106]、引入緩沖層[107-108]等方式也能夠有效提高BPDs的轉換效率,甚至達到100%轉換。

圖7 刻蝕后Si面4H-SiC表面光學顯微形貌圖[92-93]Fig.7 Optical microscopic images of Si surface 4H-SiC after etching[92-93]

圖8 襯底沿方向傾斜情況下BPD位錯線以及TED位錯線與生長方向之間夾角[99]Fig.8 Angle between the BPD dislocation line, the TED dislocation line and the growth direction when the substrate is tilted along the direction[99]

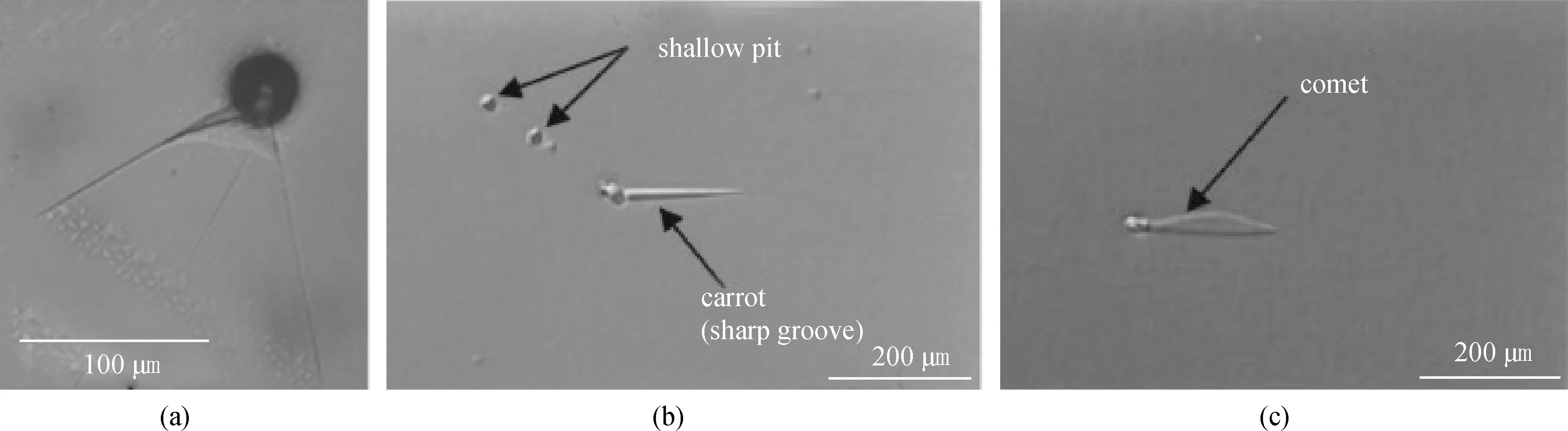

表面缺陷起因于SiC襯底表面顆粒物、結晶缺陷、表面劃痕、亞損傷層,在臺階流控制生長機理下在外延層表面形成不完整性形貌缺陷,這些缺陷通過強光束、顯微鏡可被觀察到。對器件性能造成致命影響的缺陷主要包括掉落物、三角形缺陷、彗星缺陷、胡蘿卜缺陷, 其表面形貌如圖9所示[109-110]。其中掉落物通過定期清理反應室部件、避免使用易脫落顆粒物部件的方式能夠有效消除。三角形缺陷顯著降低pn結二極管耐壓特性[111],對于結型勢壘肖特基二極管(JBS),三角形缺陷造成器件在低偏壓下正向電流和反偏下漏電流的增加[112]。彗星型缺陷造成器件擊穿電壓降低、反向漏電增加[113],而胡蘿卜型缺陷主要影響器件反向漏電流,對器件擊穿電壓無影響[95]。由于三角形缺陷對器件帶來致命影響,研究者對三角形缺陷形成原因及消除手段進行了探索。Li等[114]發現三角形缺陷起源于襯底表面螺位錯或者自發成核,通過優化H2刻蝕時間和溫度以及C/Si比能夠降低三角形缺陷濃度。Leone等[115]證明低的生長溫度以及C/Si比有利于減少三角形缺陷的形成。Yan等[116]提出C/Si比是優化SiC外延層結晶質量的關鍵參數,相比于無偏角襯底,偏4°襯底上C/Si比可調節窗口更大。

圖9 SiC中的(a)三角形缺陷[109],(b)胡蘿卜缺陷[110]和(c)彗星型缺陷[110]Fig.9 (a) Triangular defect[109], (b) carrot defect[110] and (c) comet defect[110] in SiC

點缺陷在SiC禁帶中引入深能級,起復合中心或陷阱中心作用,影響材料中少子壽命及不均勻性。SiC中常見深能級缺陷中心主要為Z1/2(Ec-0.63 eV)、EH6/7(Ec-1.48 eV)、HK2(EV+0.84 eV)、HK3(EV+1.24 eV)、HK4(EV+1.44 eV)[117-119]。其中HK2、HK3、HK4三種缺陷通過1 450~1 550 ℃退火幾乎可完全消除。Z1/2與EH6/7缺陷熱穩定性高,是限制載流子壽命,導致器件漏電流增大的原因[120-121]。研究表明,Z1/2與EH6/7缺陷與C空位(VC)的不同電荷態相關[122-123]。經過多年的發展,研究者們提出了多種有效減少Z1/2與EH6/7缺陷濃度的方式。Hiyoshi等[124]認為熱氧化處理后SiO2/SiC界面高濃度C以間隙原子向SiC內部擴散與C空位復合或者形成復合缺陷,最終達到降低C空位缺陷的目的。隨后他們發現,雖然熱氧化能夠有效降低Z1/2與EH6/7缺陷濃度,但是同時引入了高濃度的缺陷能級HK0(EV+0.78),在Ar氣氛圍中1 550 ℃退火能夠有效消除該缺陷[125]。Storasta等[126]通過C離子注入在SiC外延層中提供C間隙原子,之后退火使間隙原子擴散填充C空位,成功將Z1/2與EH6/7缺陷濃度降低了兩個數量級。其他研究發現,隨著外延過程中C/Si比的增加,Z1/2濃度降低,這也證明Z1/2與C空位相關。降低外延生長溫度可降低Z1/2與EH6/7缺陷濃度[127-129]。在p型SiC中,熱氧化和C離子注入對載流子壽命的改善效果并不理想[130]。研究者們發現,熱氧化之后在H2氛圍中進行退火處理能夠增加載流子壽命,說明在p型SiC中,除C空位以外還有另外一種能夠被H2鈍化的缺陷對載流子壽命帶來致命影響[131]。

3 基于SiC襯底的其他寬禁帶半導體材料外延

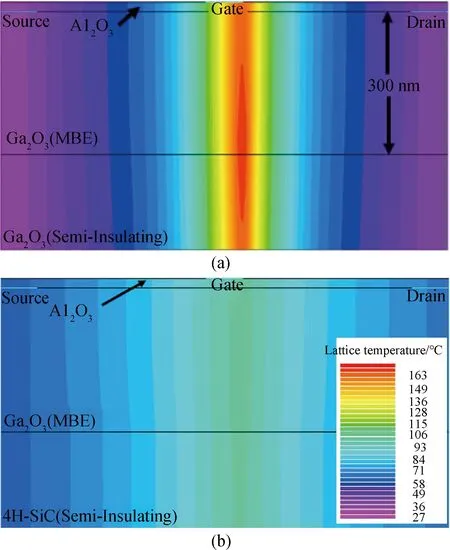

Ga2O3作為新興寬禁帶半導體材料,有望對現有的SiC及GaN技術形成技術互補,在低頻、高壓領域有潛在的應用前景。Ga2O3存在多種晶相,其中β-Ga2O3晶相最穩定。β-Ga2O3具有寬帶隙(4.8 eV)和高擊穿電場(8 MV·cm-1)等優異特性,在功率電子器件領域具有較大應用潛力。但是其極低的熱導率限制了β-Ga2O3在高壓條件下的應用。得益于良好的導熱性及其與β-Ga2O3較小的晶格失配(1.3%),SiC襯底在外延β-Ga2O3領域具有廣闊的應用前景。Russell等[132]通過仿真驗證了采用4H-SiC襯底的β-Ga2O3MOSFET內部溫度分布更均勻(見圖10)。Nepal等[133]利用MBE在SiC襯底上外延β-Ga2O3,測得Ga2O3/SiC界面的熱導率為(140±60) MW/(m2·K), 表明SiC襯底能夠有效改善Ga2O3外延層的散熱問題。但是,在Ga2O3/SiC界面處形成的SiOx多晶層會影響Ga2O3結晶質量,這是SiC襯底上外延β-Ga2O3須解決的關鍵問題之一。

圖10 (a)β-Ga2O3襯底,(b)4H-SiC襯底 MOSFET Vgs=8 V時模擬晶格溫度分布圖[132]Fig.10 Simulation lattice temperature distribution of MOSFET (Vgs=8 V) based on (a) β-Ga2O3 substrate,(b) 4H-SiC substrate[132]

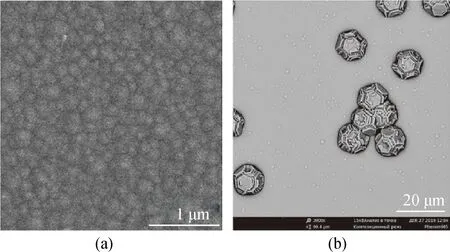

此外,亞穩相的ε-Ga2O3由于具有P63mc結構,有利于與SiC、GaN等寬禁帶半導體結合應用。SiC襯底與ε-Ga2O3晶格失配較小,且襯底為P63mc結構,對亞穩ε-Ga2O3的形成具有誘導作用。Xia等[134]采用MOCVD在6H-SiC襯底上獲得了晶相統一、表面平坦的ε-Ga2O3,表面形貌如圖11(a)所示。900 ℃退火后,ε-Ga2O3全部轉換為β-Ga2O3。之后Nikolaev等[135]通過HVPE在4H-SiC襯底上外延ε-Ga2O3只得到了部分六方對稱的島狀結構,如圖11(b)所示。他們認為這些六角對稱島的形成并不是都與外延層晶格結構相關,而是由旋轉疇的形成引起的[135]。目前基于SiC襯底的Ga2O3外延研究尚處于起步階段,如何獲得高結晶質量連續薄膜仍然需要進一步努力。

圖11 (a)6H-SiC襯底外延ε-Ga2O3[134],(b)4H-SiC襯底外延ε-Ga2O3[135]的表面SEM照片Fig.11 Surface SEM images of epitaxial ε-Ga2O3 on (a) 6H-SiC substrate[134] and (b) 4H-SiC substrate[135]

4 結語與展望

本文總結了SiC襯底上GaN、SiC、Ga2O3等外延生長與缺陷調控研究進展。盡管SiC襯底與GaN晶格失配較小,但是仍然存在晶格失配與熱失配、Ga原子浸潤性差、襯底缺陷等問題,影響高質量GaN外延層的獲得。采用AlN、AlGaN緩沖層、圖形化襯底、掩膜等方法能夠有效改善GaN外延質量。如何平衡GaN與SiC襯底之間的應力,在SiC襯底上直接外延高質量GaN仍需要進一步探索。SiC同質外延是制備功率器件的基礎,高質量大尺寸厚膜外延是提高器件耐壓特性的關鍵,目前主要通過提高生長速度獲得SiC厚膜,如何在提高外延生長速度的同時確保外延層的高質量是SiC同質外延面臨的重要挑戰。對于SiC襯底上外延Ga2O3的研究尚處于起步階段,如何獲得晶相統一、表面平坦的單晶薄膜尚需要繼續研究。隨著SiC襯底上外延寬禁帶半導體材料技術的不斷突破,寬禁帶半導體電子器件將會更深入地應用于高頻、高功率、低損耗等領域,實現寬禁帶半導體應用的全面突破。