內置導流筒旋流澄清器分離性能研究

劉培坤,趙金禹,楊興華,張悅刊,戚威盛

(山東科技大學 機械電子工程學院,山東青島 266590)

0 引言

采用常規混凝沉淀法處理污水時,污水中懸浮物含量高、粒級細、比重輕的顆粒難以除去,而且設備占地面積大,能耗高,處理工藝成本高[1-4]。為解決上述問題,國內外學者進行了大量的研究。李春玉等[5]改進的異型六邊形斜管,通過增大沉淀面積來提高沉淀性能。郭大林等[6]對圓錐型斜板沉淀池進行改進,改善設備排泥性能,提高設備穩定性。王文鑫等[7]對現有的雙層平流沉淀池進行改進,下向流雙層平流沉淀池沉淀效果更優異。ABU-KHADER等[8]將明礬添加到旋流分離設備來提高對礦井水的處理性能,結果表明,加入明礬后,大粒徑顆粒去除率提高4%,小粒徑顆粒去除率提高15%。HAYASHI等[9]運用超聲波照射與光催化協同處理技術,污水中污泥體積減少約50%。JUNG等[10]通過雙頻超聲波技術溶解污水中的污泥。MADAN等[11]采用上升流厭氧污泥床(UASB)和下流懸掛海綿預處理組合工藝進行城市污水處理,對懸浮物具有較高的去除效率,但存在工藝較為復雜的問題。CANO等[12]通過熱處理法降解污水中污泥顆粒,并實現能量的回收,但回收工藝較為復雜,且回收率并不高。YUAN等[13]采用輻射工藝處理污水,通過對污水中污泥進行降解處理,固含量明顯降低,污水中的污泥顆粒得到了充分降解,但這種工藝成本較高,且技術尚不成熟。任勇翔等[14]設計了一種漏斗形渦流澄清器,并通過FLUENT模擬選定最佳結構參數進行試驗驗證,通過旋渦流作用使得污水與藥劑充分接觸反應,經過多次回流加速混凝以達到處理效果,但其混凝強度并不高。朱瑞林等[15]介紹了一種振蕩流澄清器,通過在澄清器底部加設振蕩結構部件,測量不同振蕩條件下混凝沉降曲線,從而考察各條件的變化對混凝效果的影響。CARISSIMI等[16]開發了一種在線混合螺旋反應器,通過液壓流動使得絮體顆粒在線混凝,具有較短的混凝時間和較高的抗剪切性。

綜上所述,眾多學者研發設計了形式多樣的污水澄清設備,取得了一系列成果。但是,上述方法仍存在設備復雜、能耗大,成本高的問題。鑒于此,本文提出了用內置導流筒旋流澄清器處理污水,結合了磁絮凝、旋流分離和導流筒的延長絮凝共同作用強化分離效果。污水經過管道混合器與磁種子和絮凝劑充分混合后以一定壓力由切向入口進入澄清器,形成離心場,加快磁絮體混合與沉降[17];內置導流筒可以增加微砂絮體的碰撞頻率,延長絮凝時間,絮體運動距離更長,從而增加絮體的絮凝效果。通過試驗研究導流筒外徑、傾斜角、插入深度、進口速度等結構參數和操作參數變化對澄清器出水水質的影響規律,并通過正交試驗得出最有參數組合。

1 內置導流筒旋流澄清器原理與結構

內置導流筒旋流澄清器的工作原理與結構如圖1所示。內置導流筒旋流澄清器由進料口、溢流管、內置導流筒、外筒圓柱段、外筒圓錐段和底流口組成。進料口用于污水進入澄清器內部,外筒圓柱段和外筒圓錐段用于絮體的形成和沉降,內置導流筒用于增加顆粒碰撞幾率,延長絮凝時間,溢流管用于清液和小絮體的流出,底流口用于大絮體的匯集和排出。污水先經過管道混合器與磁種子和絮凝劑充分混合后由進料口進入澄清器,大小絮體在絮凝區受旋流與微旋渦作用下發生碰撞絮凝,絮體自上向下運動,大絮體沿外筒圓柱段經過絮凝區沉降到外筒圓錐段,繼續沿外筒圓錐段滑落到底流由底流口外排,不能沉降的較小絮體隨水流由溢流管流出。

圖1 內置導流筒旋流澄清器原理與結構Fig.1 Principle and structure of cyclone clarifier with built-in guide tube

2 試驗

2.1 試驗原料

本試驗煤質顆粒來源于濟寧某高品質煤礦,利用礦物粉碎機將煤質顆粒粉碎,使其顆粒粒度最大不超過65 μm,由表1可見,污水中<20 μm粒級含量為72.70%,粒徑較小,難以用混凝沉淀法去除。

表1 高濃礦井水粒度組成Tab.1 Particle size composition of high concentration mine water

試驗采用懸浮物測定儀懸浮物含量-1Z、便攜式濁度儀WGZ-1B、JS94H型微電泳儀和PH計等儀器,測出污水物理性質見表2。

表2 高濃礦井水物理性質Tab.2 Physical properties of high concentration mine water

2.2 試驗系統

為了更好地探究內置導流筒旋流澄清器對礦井水處理的分離性能,設計了如圖2所示的試驗系統,系統主要由污水池、潛水泵、靜態混合器、蠕動泵、內置導流筒型旋流澄清器等組成,工藝流程為:高濃度礦井水儲存在污水桶中,由循環泵進行攪拌,經潛水泵泵入澄清系統,藥劑添加順序為PAC→微砂→PAM;在靜態混合器中充分混合形成絮體,沿切線方向進入澄清器,在澄清器中繼續絮凝并快速沉降,實現泥水分離,達到良好的澄清效果。

圖2 試驗系統流程Fig.2 Experimental system flow chart

3 試驗結果及討論

3.1 對比試驗

采用有內置導流筒和無內置導流筒兩種結構,在處理量相同的情況下對污水進行處理,測得溢流出水水質見表3。由表3可知,在同等處理量條件下,內置導流筒旋流澄清器的澄清性能大幅度提高,懸浮物含量由178.6降低到43.8 mg/L,相對降低了75.48%;濁度由33.6降低到7.9 NTU,相對降低了76.49%;溢流顆粒數由32 217降低到13 021個/mL,相對降低了59.58%;Zata電位絕對值降低了0.67,pH值降低了0.15,這是因為絮體首先要在澄清器絮凝區停留一段時間,進行旋流絮凝,并受流體軸向作用力,快速沉降到澄清器底部。未充分絮凝的小絮體沿內置導流筒外壁經過過渡區進入澄清區,由周邊向中心聚集,引起小絮體的二次碰撞長大,二次長大的絮體在中心區域沉降到錐段沉降區。

表3 有無內置導流筒澄清器出水水質對比Tab.3 Comparison of effluent water quality of the clarifier with or without built-in guide tube

內置導流筒旋流澄清器與傳統旋流澄清器相比,增加了絮體的碰撞,控制水力沿程為先向下后上升,延長了絮凝時間,沉降速度快,澄清效果好。具有占地面積小,能耗低,可連續工作等優點。

3.2 內置導流筒外徑對處理性能影響

內置導流筒的外徑對入口處的橫截面積影響較大,進而影響絮體旋流澄清器初始速度,并對分離性能產生影響。本次試驗在保證其他參數不變的情況下,依次調節外徑為190,180,170,160 mm。內置導流筒外徑對礦井水處理性能影響如圖3所示。

由圖3可以看出,隨著內置導流筒外徑的增大,懸浮物含量由164.3 mg/L下降到39.8 mg/L,濁度由20.4 NTU下降到7.9 NTU,溢流顆粒數由13 834個/mL下降到11 936個/mL。這是由于隨著內置導流筒外徑的增大,絮凝區軸向橫截面積減小,小絮體之間的碰撞增加,形成大絮體在澄清區沉降。當外徑過大時,絮體受到的剪切力更大,由進料口進入的絮體直接與內置導流筒碰撞,破碎形成細小絮體,小絮體被帶入溢流流出,導致出水水質變差。

3.3 內置導流筒傾斜角對處理性能影響

內置導流筒傾斜角對進口處到過渡區的速度梯度和內置導流筒末端絮凝區與澄清區的橫截面積之比影響較大,進而影響絮體在過渡區的沉降性能,對分離性能產生影響。在保證其他參數不變的情況下,依次調節導流筒傾斜角為 0°,1°,2°,3°,4°。傾斜角對礦井水處理性能的影響如圖4所示。由圖4可知,懸浮物含量、濁度、溢流顆粒數隨傾斜角的增大均呈現先降低后上升的變化規律,在傾斜角為2°時,懸浮物含量、濁度、溢流顆粒數達到最小值。這是因為隨著傾斜角增大,內置導流筒末端絮凝區與澄清區的橫截面積之比也隨之增大,絮體的分離性能也隨之增強,且速度略有降低,大絮體的破碎也隨之降低,溢流水質變好;但傾斜角過大時,會壓縮內置導流筒末端中心沉降區面積,導致被流體帶入澄清區的較大絮體無法沉降到沉降區,由溢流流出,導致溢流水質變差。

圖4 導流筒傾斜角對礦井水處理性能影響Fig.4 Influence of inclination angle on mine water treatment performance

3.4 內置導流筒插入深度對處理性能影響

通過改變內置導流筒上部圓柱體高度,進而改變內置導流筒的插入深度。內置導流筒的插入深度對絮凝時間有較大影響,并間接改變沉降區高度,對沉降性能產生影響。在保證其他參數不變的情況下,依次調節插入深度為0,50,100,150,200 mm,插入深度對礦井水處理性能影響如圖5所示。

圖5 導流筒插入深度對礦井水處理性能影響Fig.5 Influence of insertion depth on mine water treatment performance

由圖5可知,懸浮物含量、濁度、溢流顆粒數隨插入深度的增加均呈現先降低后上升的變化規律,在插入深度為50 mm時,懸浮物含量、濁度、溢流顆粒數達到最小值。這主要是因為隨著插入深度的增加,絮體在絮凝區的停留時間延長,大、小絮體互相碰撞絮凝成更大絮體進入沉降區,進入溢流的小絮體減少。但過大的插入深度會對沉降區產生較大影響,已經沉降的絮體受流場作用在沉降區形成漩渦,被帶入溢流,導致溢流出水水質變差。

3.5 進口速度對處理性能的影響

進口速度通過改變澄清器內部流體速度,從而改變內部旋流和離心強度,并直接影響澄清器外流場域初始速度,進而影響澄清器分離性能。本次試驗在處理量為0.6 m3/h和其他結構參數不變的情況下,通過改變進口處橫截面積來調節進口速度。本次試驗的進口速度分別為0.46,0.93,1.63,2.41 m/s,不同進料速度對澄清器的出水水質影響如圖6所示。由圖6可知,懸浮物含量、濁度、溢流顆粒數隨進口速度增加均呈現先降低后上升的變化規律,進口速度為0.93m/s時,懸浮物含量、濁度、溢流顆粒數達到最小值。這表明適當增加進口速度有利于絮體的絮凝和沉降。但過大的進口速度會導致絮體破碎。

圖6 進口速度對礦井水處理性能影響Fig.6 Influence of inlet velocity on mine water treatment performance

3.6 正交試驗

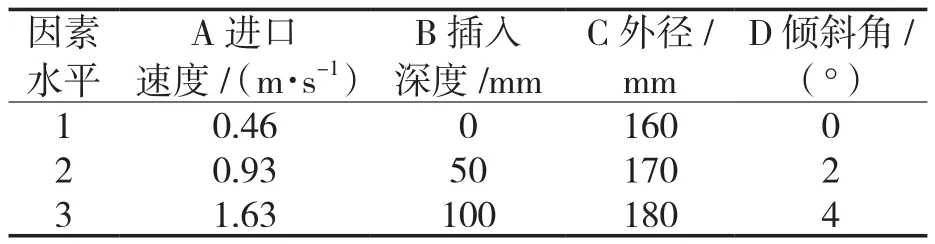

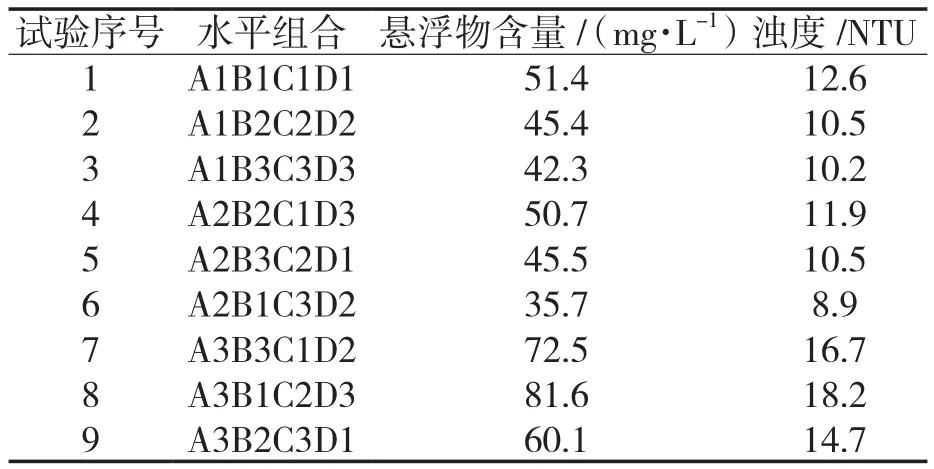

針對結構參數和操作參數對分離性能的影響,選取以下參數通過正交試驗的方法研究其對旋流澄清器分離性能的影響:進口速度為0.46,0.93 和 1.63 m/s;插入深度為 0,50,100 mm;外徑為 160,170,180 mm;傾斜角為 0°,2°和 4°。試驗因素水平見表4。本次試驗為四因素三水平試驗,選用L9(43)四因素三水平正交表,進行9組試驗,見表5。

表4 因素水平表Tab.4 Factor level table

由正交試驗表5可知,在試驗序號4,5,6中進口速度相同的情況下,隨著內置導流筒外徑的增大,懸浮物含量和濁度逐漸降低,并結合單因素試驗由此可以預測,3個結構參數中,導流筒外徑對澄清器的處理性能影響最大,即外徑是顯著因素,同時對應的外徑×傾斜角和外徑×插入深度同樣也是顯著因素,而結合單因素和正交試驗,可以預測插入深度屬于不顯著因素,對澄清器的處理性能影響較小。

表5 正交試驗表Tab.5 Orthogonal test table

采用懸浮物含量和濁度作為出水水質判定的標準。利用極差法對正交試驗結果進行分析,結果見表6和7。

表6 正交試驗分析(懸浮物含量指標)Tab.6 Orthogonal test analysis(Index of suspended matter content)

以懸浮物含量為評價指標的正交試驗數據見表 6,其中 K1j,K2j,K3j為各因素試驗的指標之和,k1j,k2j,k3j為平均值,根據其值可以確定最優組合參數,R為極差,反應對評價指標的影響程度。由表6分析結果可知,通過極差值R的大小對比,影響旋流澄清器處理性能的主次因素順序為:進口速度>外徑>傾斜角>插入深度。最佳參數組合為:進口速度0.93 m/s、外徑180 mm、插入深度 50 mm、傾斜角 2°。

從表7平均值可以得出,最佳參數組合為:進口速度0.93 m/s、外徑180 mm、插入深度50 mm、傾斜角2°。通過極差值R的大小對比,影響旋流澄清器處理性能的主次因素順序為:進口速度>外徑>傾斜角>插入深度。

表7 正交試驗分析(濁度指標)Tab.7 Orthogonal test analysis(turbidity index)

綜上所述,進口速度對懸浮物含量和濁度影響最大,這是由于進口速度的大小直接影響絮體的形成狀態。確定好最佳參數組合后,在原水懸浮物含量約為800 mg/L,濁度約為80 NTU下,經過試驗得懸浮物含量可降低到36.2 mg/L,濁度可降低為7.7 NTU,溢流顆粒數為12 010個/mL。

4 結論

(1)通過對比普通旋流澄清器,內置導流筒旋流澄清器澄清性能大幅度提高,懸浮物含量相對降低了75.48%;濁度相對降低了76.49%;溢流顆粒數相對降低了59.58%。

(2)隨著傾斜角、插入深度、外徑、進口速度的增加,礦井水處理性能先增加后降低,當外徑為180 mm、傾斜角為2°、插入深度50 mm、進口速度為0.93 m/s時,懸浮物含量、濁度、溢流顆粒數達到最小值。

(3)通過正交試驗得出:在原水懸浮物含量約為800 mg/L,濁度約為80 NTU下,當進口速度為0.93 m/s、外徑為180 mm、傾斜角為2°、插入深度50 mm時,懸浮物含量降低到36.2 mg/L,濁度降低到7.7 NTU,溢流顆粒數為12 010個/mL。