蝸殼局部切削對離心通風機性能的影響分析

肖美娜 ,趙希楓 ,陳頌英

(1.山東大學 機械工程學院,濟南 250061;2.海信(山東)空調有限公司,山東青島 266100)

0 引言

隨著家居室內環境的變化,用戶對空調器的風感、送風范圍和送風距離等指標提出了越來越多的要求。相比于貫流風道,離心風道具有靜壓高、風量大、送風距離遠等優勢,因此目前離心通風機廣泛地應用于空調器室內機的風道設計和開發中。

作為離心通風機的重要幾何部件,蝸殼的結構形式對空調器的風量、噪聲、功率、送風范圍等參數具有重要的影響[1]。在空調器室內機離心風道的設計中,為獲得較好的風道性能,在滿足其他空調器部件空間位置的前提下,應盡量將蝸殼的尺寸(寬度、高度和厚度3個方向)設計的最大。然而,離心蝸殼有時會與其周圍的蒸發器、顯示屏、電控盒、濾網等部件產生局部干涉,為避讓結構空間,需要對蝸殼進行局部切削。

對于離心通風機的蝸殼結構,目前已有很多學者和研究機構對其進行了深入的研究。王企鯤等[2]采用數值計算方法發現離心風機的徑向截面上都存在著一個反向、強度交替變化的渦對。馮新糧等[3]基于同一離心通風機,采用數值計算方法對比了等邊基元法、不等邊基元法和阿基米德螺旋線方程3種蝸殼型線繪制方法對通風機流場特性的影響,對于大比轉數的工況,等邊基元法和不等邊基元法繪制的蝸殼風機性能整體相當,且優于阿基米德螺旋線方法。雷樂等[4]研究發現保持蝸殼后蓋板蝸舌半徑不變,增大蝸殼前蓋板的蝸舌半徑,能有效地降低離心通風機的聲功率級,改變蝸舌間隙的降噪效果優于改變蝸舌傾角。周水清等[5]采用動量矩修正方法對某傳統蝸殼型線進行改型設計,改型后的風機內旋渦強度減小,并且蝸殼張開度增大,改善了蝸舌處的流動分離,使通風機的噪聲降低了2.5 dB。

但有些蝸殼結構的改進會造成離心通風機氣動性能下降,如毛義軍等[6]對某雙吸式離心風機的軸向尺寸、進氣室和蝸殼型線等結構參數進行重新設計后發現,改進后的風機氣動性能大幅下降,蝸殼的改進對風機性能的負面影響較大。本文基于某立式空調器室內機采用的雙吸式離心通風機[7],采用數值計算方法分析蝸殼局部切削對離心通風機內部流場的影響。

1 離心風機幾何模型

1.1 離心風機模型

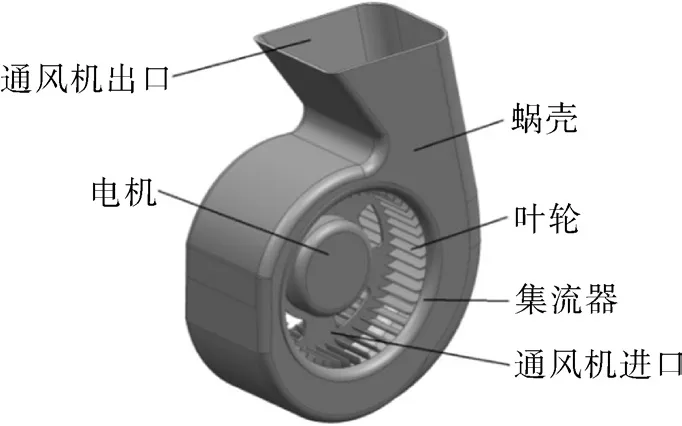

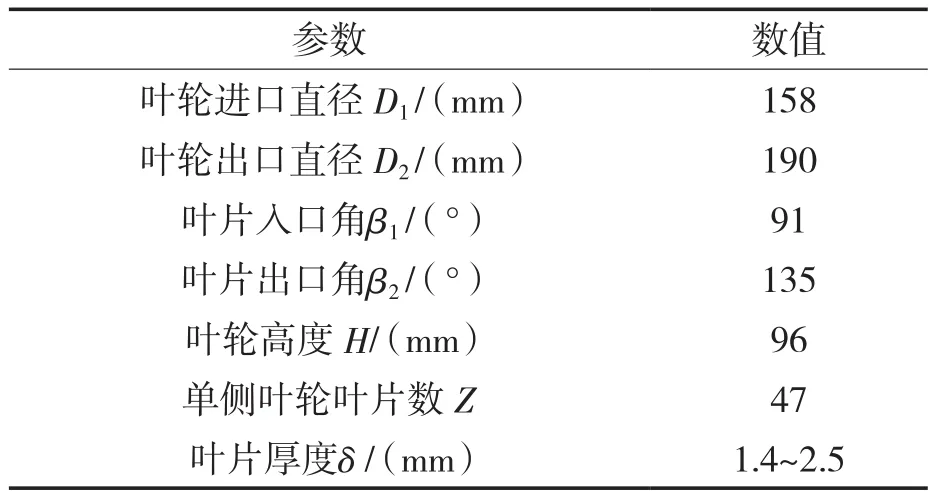

本文研究對象為應用于某立式空調器室內機的一款雙吸式前向多翼離心通風機,其主要結構包括:集流器、雙吸式蝸殼、雙吸式葉輪、電機等部件。簡化后的計算模型如圖1所示,主要幾何參數見表1。

圖1 雙吸式離心風機計算模型Fig.1 Calculation model of the double-suction centrifugal fan

表1 雙吸式離心風機主要幾何參數Tab.1 Main geometric parameters of the doublesuction centrifugal fan

為便于數值計算,對該雙吸式離心通風機的實物進行了適當的簡化,只保留了主要的幾何特征,如去除了蝸殼和葉片根部等部位細小的結構特征等,計算流域中考慮了電機幾何對風道特性的影響。在簡化后的雙吸式離心通風機模型的基礎上,對通風機的進口和出口區域進行了適當的延長,以便于給定較符合實際情況的邊界條件,進口區域和出口區域的延長長度分別約為葉輪直徑的3倍(0.6 m)和5倍(1 m)。

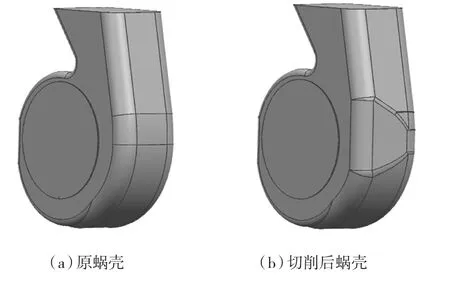

1.2 蝸殼結構

在某空調器室內機的結構布局中,雙吸式離心通風機被U型蒸發器環抱在其中間,U型蒸發器位于通風機的后側,空調器顯示屏位于通風機的前側。由于空調器的顯示屏厚度增加,原蝸殼位置需要向后移動,為避免通風機蝸殼與蒸發器產生結構干涉,需要對蝸殼尺寸進行調整,如果將蝸殼前后寬度整體減小,離心通風機的風量、噪聲等性能有可能會明顯惡化,因此試圖將產生干涉的蝸殼局部進行切削,分析蝸殼局部切削對離心通風機氣動性能的影響。

雙吸式蝸殼的一側與蒸發器產生干涉,因此,僅對該側蝸殼進行局部切削,其余蝸殼保持不變,原蝸殼與切削后的蝸殼對比如圖2所示,蝸殼切削的高度位置約為電機軸附近。

圖2 不同蝸殼幾何結構Fig.2 Geometry of different volute

2 離心風機數值計算方法

2.1 數值計算方法

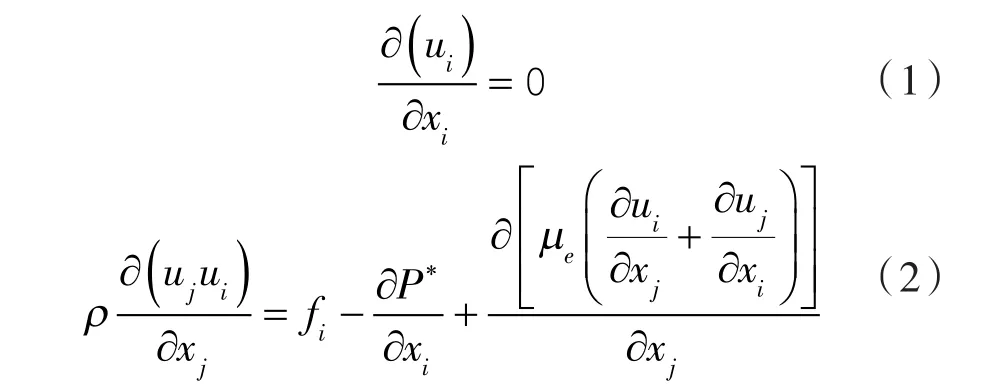

2.1.1 控制方程

雙吸式離心通風機內的流動按湍流進行計算,采用RNG k-ε湍流模型,控制方程為三維不可壓縮定常狀態的Navier-Stokes方程。

式中 ui,uj——速度分量 u,v,w;

xi,xj——直角坐標系3個方向的分量;

ρ ——流體密度;

fi——體積力分量;

P*——折算壓力;

μe——有效黏性系數。

2.1.2 數值方法

數值方法采用有限體積法,速度壓力耦合方式采用SIMPLE算法,二階迎風格式離散對流項,二階中心差分格式離散擴散項,所有殘差變量的收斂標準為10-3。

2.1.3 邊界條件

對計算域的進口采用壓力進口邊界條件,進口總壓為0 Pa,出口采用壓力出口邊界條件,出口靜壓為0 Pa,葉輪區域采用多重參考坐標系(MRF)模型設置旋轉區域和靜止區域,兩區域交界面采用interface邊界條件。

2.2 網格劃分及無關性驗證

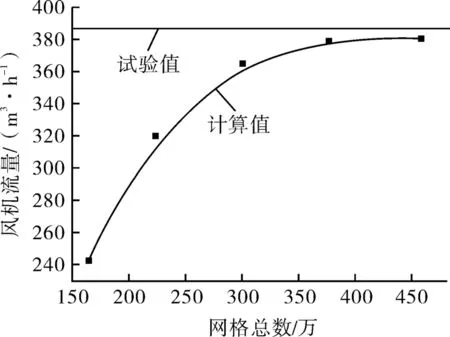

對離心通風機的進出口區域采用結構化網格,對葉輪和蝸殼區域采用非結構化網格進行網格劃分,并對計算域的網格進行逐步加密,以進行網格無關性檢查。采用5種密度的網格對原蝸殼在轉速n=600 r/min的工況進行計算,如圖3所示,縱坐標為不同網格密度下的通風機流量。本文采用數量為375萬的網格,且該網格質量良好,此時通風機的風量計算值與實驗值的誤差約為3%,可認為計算結果與實驗結果基本吻合,可采用計算結果對離心通風機氣動特性進行分析。

圖3 網格無關性驗證Fig.3 Grid independence verification

3 流場結果分析

3.1 實驗測試結果

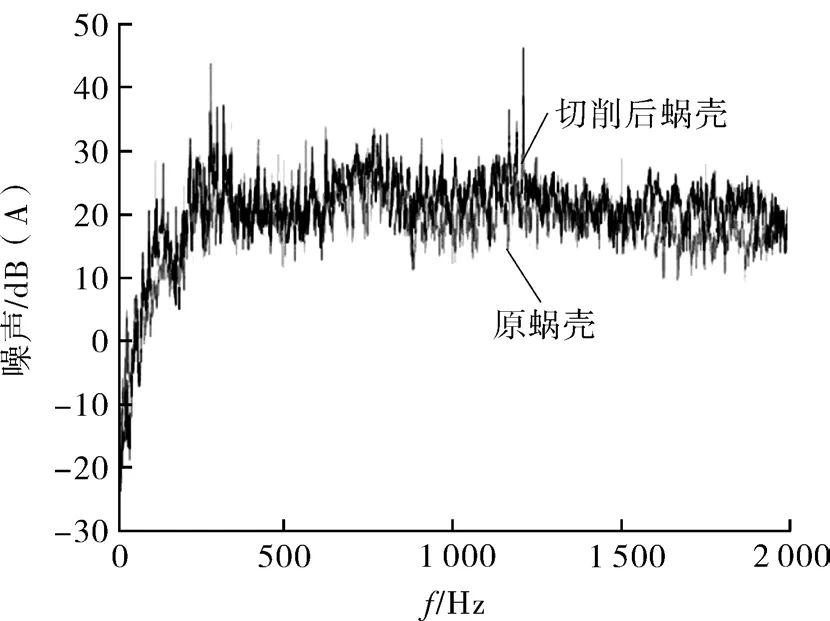

對切削前后的蝸殼進行實驗測試發現,切削后的蝸殼噪聲性能變差,有明顯的異常噪聲,表現為不穩定的一陣陣的“轟轟”的聲音,噪聲對比頻譜如圖4所示。采用絲線對蝸殼切削部位測試內部氣流流動,發現蝸殼切削處氣流不沿蝸殼壁面流動,而是先向內彎曲,再隨主流向上流動,蝸殼切削處的內部流動非常紊亂。

圖4 蝸殼切削前后噪聲頻譜對比Fig.4 Comparison of noise spectrum in the volute before and after cutting

3.2 軸向位置內流場分析

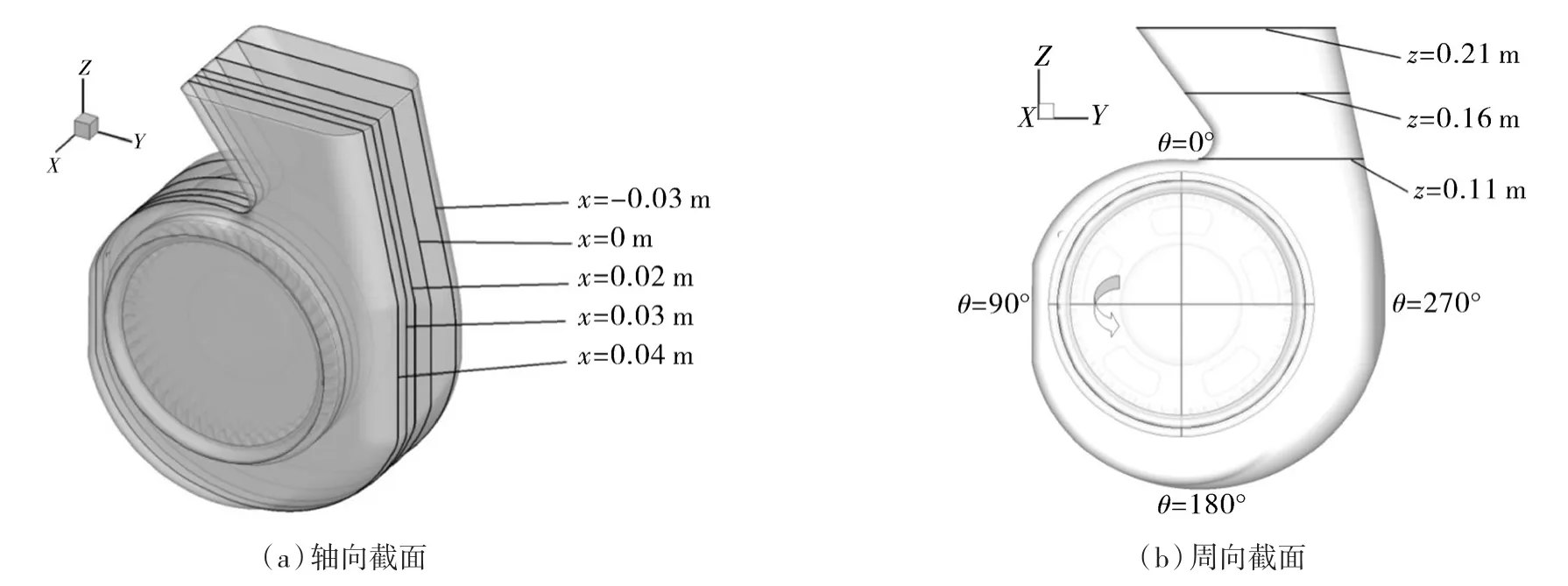

為了便于對蝸殼各截面的流動情況進行分析說明,圖5示出通風機不同軸向和周向截面的位置示意。葉輪軸向為x方向,坐標原點位于葉輪輪盤中心處,因此不同的軸向截面可以采用固定的x值進行表示。周向位置以+z方向為0°,沿逆時針方向逐漸增大,不同的周向位置采用固定的θ 值表示。另外,采用固定的z值表征蝸殼出口處的不同截面位置。

圖5 離心通風機內的不同截面Fig.5 Different sections in the centrifugal fan

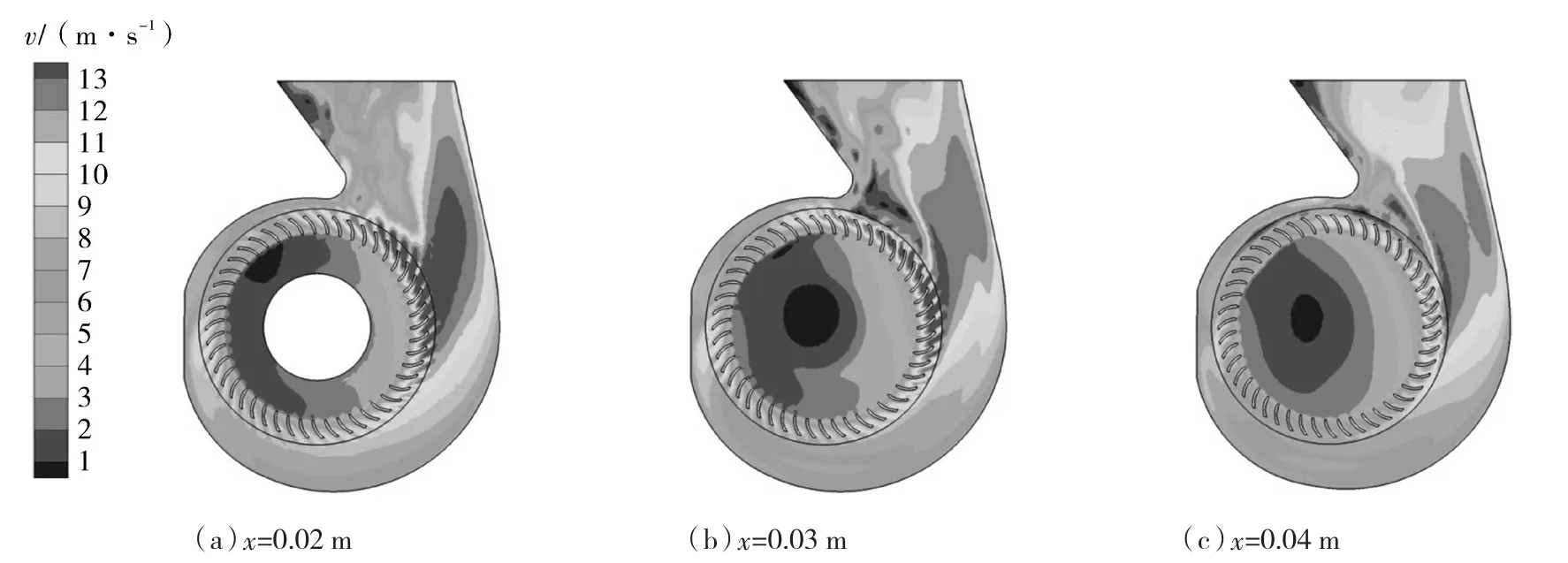

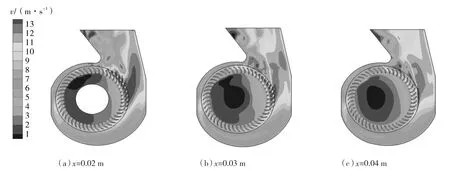

原蝸殼和切削后蝸殼+x方向不同軸向截面上的速度如圖6,7所示,原蝸殼中,沿葉輪軸向,從輪盤到集流器方向,一方面,蝸殼出口擴壓段的高速區面積減小,速度降低,另一方面,蝸舌處逐漸出現低速回流區。對比圖6,7相同軸向位置的速度云圖可以發現,沿+x方向,由蝸殼切削產生的出口擴壓段的高速區面積減小幅度逐漸增大,因此,從輪盤到集流器方向,原蝸殼中流動穩定性逐漸減弱,蝸殼切削導致該方向的流動狀況進一步惡化。

圖6 原蝸殼+x方向不同軸向截面的速度云圖Fig.6 Velocity distribution nephogram of different axial sections in the +x direction of the original volute

圖7 切削后蝸殼+x方向不同軸向截面的速度云圖Fig.7 Velocity nephograms of different axial sections in the +x direction of the volute after cutting

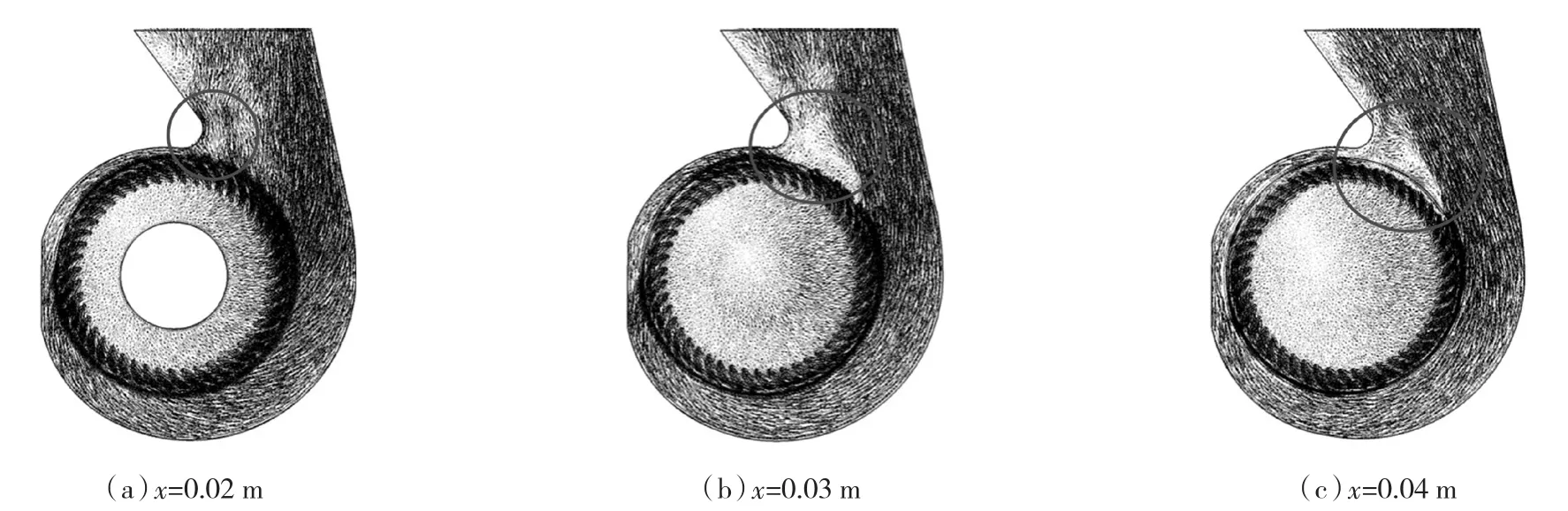

相對應的,原蝸殼和切削后蝸殼+x方向不同軸向截面上的速度矢量如圖8,9所示,對比圖8,9相同軸向位置的速度矢量可知,蝸殼切削后,蝸舌處及該側蝸殼出口處的渦流區域增大,這說明蝸殼切削導致該側軸向截面的流動穩定性變差。

圖8 原蝸殼+x方向不同軸向截面的速度矢量Fig.8 Velocity vectors of different axial sections in the +x direction of the original volute

圖9 切削后蝸殼+x方向不同軸向截面的速度矢量Fig.9 Velocity vectors of different axial sections in the +x direction of the volute after cutting

3.3 不同周向位置分析

原蝸殼和切削后蝸殼不同蝸殼流道(不含葉輪流道)周向截面上的速度云圖如圖10,11所示,原蝸殼中,由于電機在輪盤兩側的高度及形狀的差異,不同周向截面上的速度云圖大致上沿中間輪盤對稱分布,但并非完全對稱,隨周向角度θ的增大,各截面上的平均速度逐漸增大。切削后的蝸殼中,蝸殼切削一側的高速區面積明顯減小,該處的渦流強度減弱,從速度云圖的整體分布可以看出,輪盤兩側的蝸殼流道存在一定的速度差。

圖10 原蝸殼流道不同周向截面的速度云圖Fig.10 Velocity distribution nephogram of different circumferential sections of the original volute flow channel

圖11 切削后蝸殼流道不同周向截面的速度云圖Fig.11 Velocity distribution nephogram of different circumferential sections of the volute after cutting

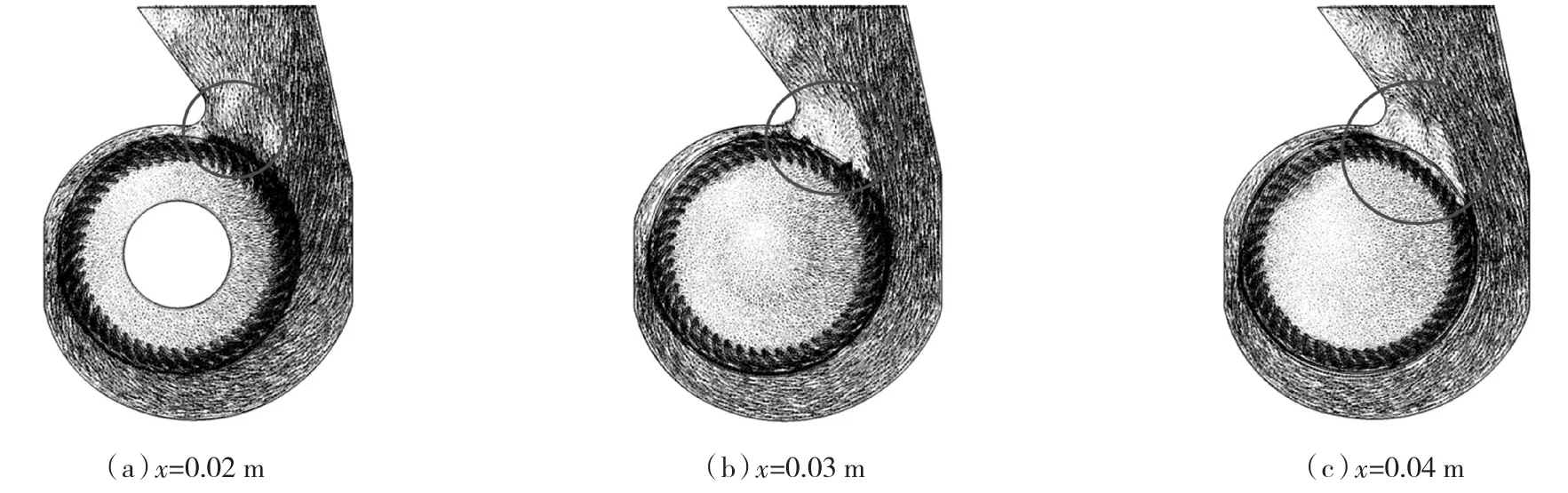

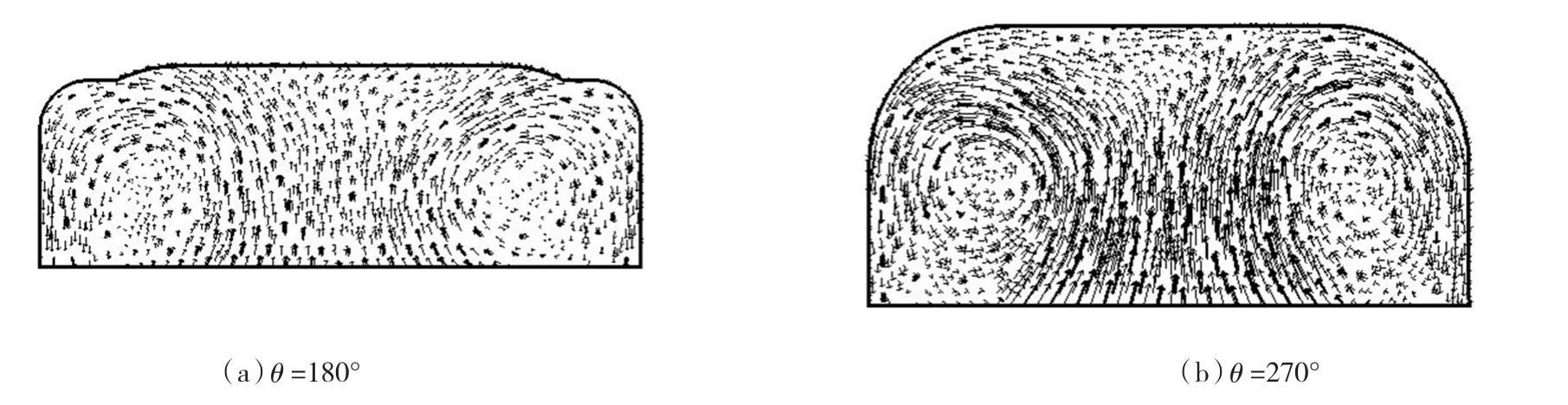

相對應的,原蝸殼和切削后蝸殼不同蝸殼流道(不含葉輪流道)周向截面上的速度矢量如圖12,13所示,原蝸殼中,不同周向截面上的回流區大致上沿中間輪盤對稱分布。切削后的蝸殼中,蝸殼流道內的渦流尺寸有些許增大,如圖12(b)、13(b)所示。受切削位置影響,θ=270°截面上,切削處的渦流向另一側的渦流處擠壓。結合速度云圖和速度矢量圖可以得出,蝸殼切削后,蝸殼流道內的渦流尺寸稍微增大,但渦流強度降低,受切削位置影響,回流區向另一側擠壓。

圖12 原蝸殼流道不同周向截面的速度矢量Fig.12 Velocity vectors of different circumferential sections of the original volute flow channel

圖13 切削后蝸殼流道不同周向截面的速度矢量Fig.13 Velocity vectors of different circumferential sections of the volute flow channel after cutting

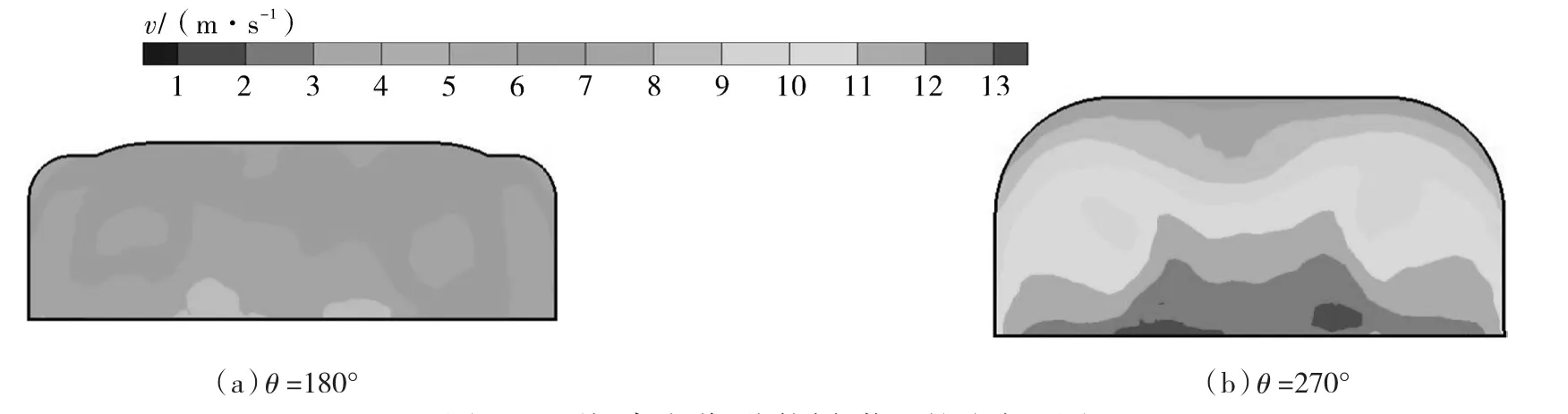

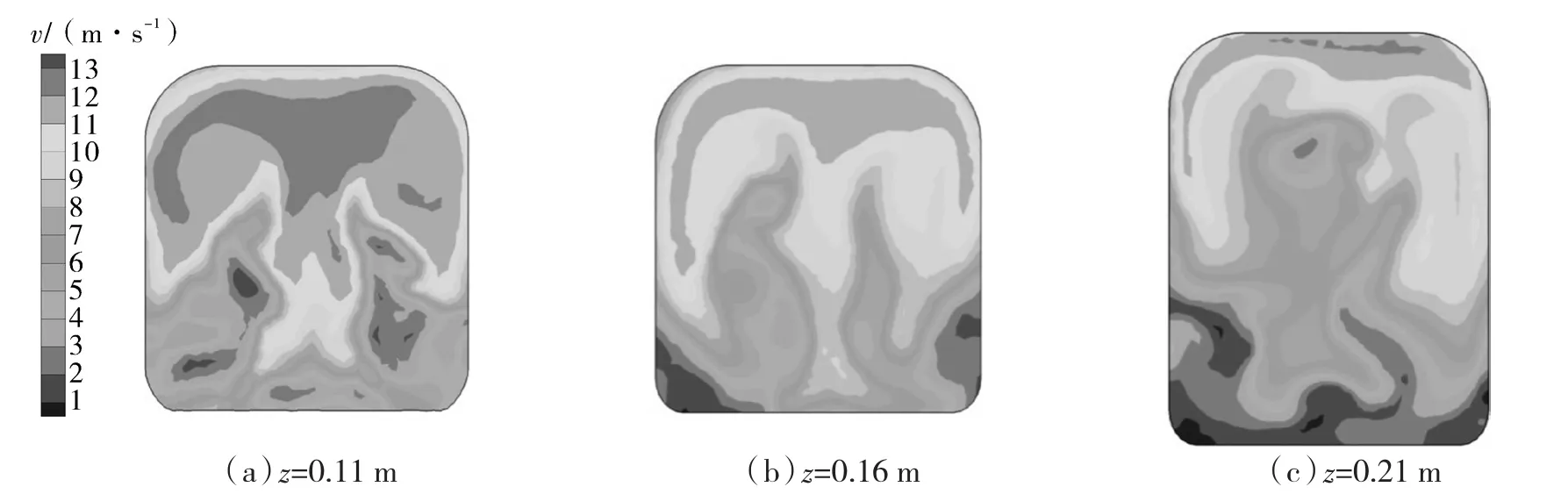

3.4 蝸殼出口位置分析

原蝸殼和切削后蝸殼不同出口截面的速度云圖如圖14,15所示,原蝸殼中,不同蝸殼出口截面上的速度分布和回流區也大致上沿中間輪盤對稱分布。蝸舌側的速度偏低,相對應的擴壓側的速度較高,由此可知,蝸殼流道的高速氣流主要沿蝸殼擴壓側流出。蝸殼出口截面流道內主要存在兩對渦流,分別位于蝸殼擴壓側和蝸舌側。蝸殼切削后,切削后的一側蝸殼流道中,高速區的面積明顯減小,渦流強度減弱,且速度分布不再沿輪盤對稱分布。由速度矢量圖可知,蝸殼出口截面內的渦流數量明顯增多,且渦流分布的規律性較差,流動穩定性減弱。

圖14 原蝸殼不同出口截面的速度云圖Fig.14 Velocity distributions of different outlet sections of the original volute

圖15 切削后蝸殼不同出口截面的速度云圖Fig.15 Velocity nephogram of different outlet sections of the volute after cutting

4 結論

(1)對于蝸殼軸向,從輪盤到集流器方向,原蝸殼中流動穩定性逐漸減弱,蝸殼切削導致該方向的流動狀況進一步惡化。蝸殼切削不僅對局部切削位置附近的流場產生明顯影響,而是會延伸影響到整個風機內流場。

(2)對于蝸殼周向,蝸殼切削后,蝸殼流道內的渦流尺寸稍微增大,但渦流強度降低,受切削位置影響,回流區向另一側擠壓。

(3)對于蝸殼出口區域,蝸殼切削后,蝸殼出口截面內的渦流數量明顯增多,渦流強度減弱,且渦流分布的規律性較差,流動穩定性減弱。

因此,受周圍結構件的影響,對蝸殼局部切削時,應充分考慮蝸殼切削對整個流場穩定性的影響。如果需要對蝸殼局部進行切削時,應避免對蝸殼擴壓段進行較大尺寸的切削,可以適當在蝸殼周向角度為θ=90°附近進行適當切削。