通用電路板故障檢測系統(tǒng)設(shè)計(jì)

羅運(yùn)全,唐 波

(1.海軍4806工廠軍械修理廠,浙江 寧波 315834;2.海軍工程大學(xué) 兵器工程學(xué)院,湖北 武漢 430033)

0 引 言

在對某系統(tǒng)電路板的維修過程中,由于電路板均為分立元器件和小規(guī)模集成電路組成的模擬或數(shù)字電路,往往需要維修人員進(jìn)行大量的信號測試工作,然后依靠個(gè)人維修經(jīng)驗(yàn)以及對電路的理解能力,基本確定故障點(diǎn)位置,這種方法耗時(shí)、耗力并且準(zhǔn)確性不高。對此,采用軟硬件結(jié)合的方法實(shí)現(xiàn)電路板故障檢測系統(tǒng),可大幅提升電路板檢測和維修能力,提高工作效率。

1 系統(tǒng)基本原理

傳統(tǒng)的檢測系統(tǒng)由激勵(lì)信號源產(chǎn)生用于檢測的激勵(lì)信號,并傳輸至檢測對象,在激勵(lì)信號的激勵(lì)下,檢測對象產(chǎn)生響應(yīng)信號,信號獲取和分析組件獲取響應(yīng)信號,并進(jìn)行相應(yīng)的故障分析,實(shí)現(xiàn)對檢測對象的檢測以及故障定位。

2 硬件設(shè)計(jì)

要對某系統(tǒng)電路板進(jìn)行檢測時(shí),首先要對被檢測電路板施加激勵(lì)信號,其次采集被檢測電路板產(chǎn)生的輸出信號,最后通過信號分析獲取檢測對象的狀態(tài)以及故障的定位。某系統(tǒng)電路板的輸入輸出信號主要包括電源信號、開關(guān)信號、數(shù)字信號、模擬信號以及接口信號。檢測系統(tǒng)原理如圖1所示。

圖1 檢測系統(tǒng)原理

其中,信號轉(zhuǎn)接板為針對不同被測對象的信號適配板,用于將激勵(lì)信號轉(zhuǎn)接到被測對象相應(yīng)的輸入端口上,并將被測對象的輸出信號轉(zhuǎn)接到信號采集的輸入端口。上位機(jī)用于控制激勵(lì)信號產(chǎn)生、數(shù)據(jù)分析以及故障定位等[1-5]。

2.1 激勵(lì)信號產(chǎn)生電路設(shè)計(jì)

為了降低系統(tǒng)復(fù)雜程度、節(jié)約成本,激勵(lì)信號產(chǎn)生電路采用電源+單片機(jī)+FPGA的結(jié)構(gòu)實(shí)現(xiàn)。考慮被測對象對電源功率以及穩(wěn)定性的要求,電源采用朝陽線性電源,輸入220 V交流電,輸出+24 V、+5 V、-5 V、+3.3 V。電源信號的輸出由繼電器控制,繼電器由單片機(jī)控制。

開關(guān)信號采用單片機(jī)輸出端口實(shí)現(xiàn),數(shù)字信號采用現(xiàn)場可編程門陣列(Field-Programmable Gate Array,F(xiàn)PGA)實(shí)現(xiàn),模擬信號采用FPGA+DAC的結(jié)構(gòu)實(shí)現(xiàn),三者的輸出由單片機(jī)控制。單片機(jī)接收上位機(jī)的控制指令,控制激勵(lì)信號產(chǎn)生電路實(shí)現(xiàn)信號的產(chǎn)生和輸出。

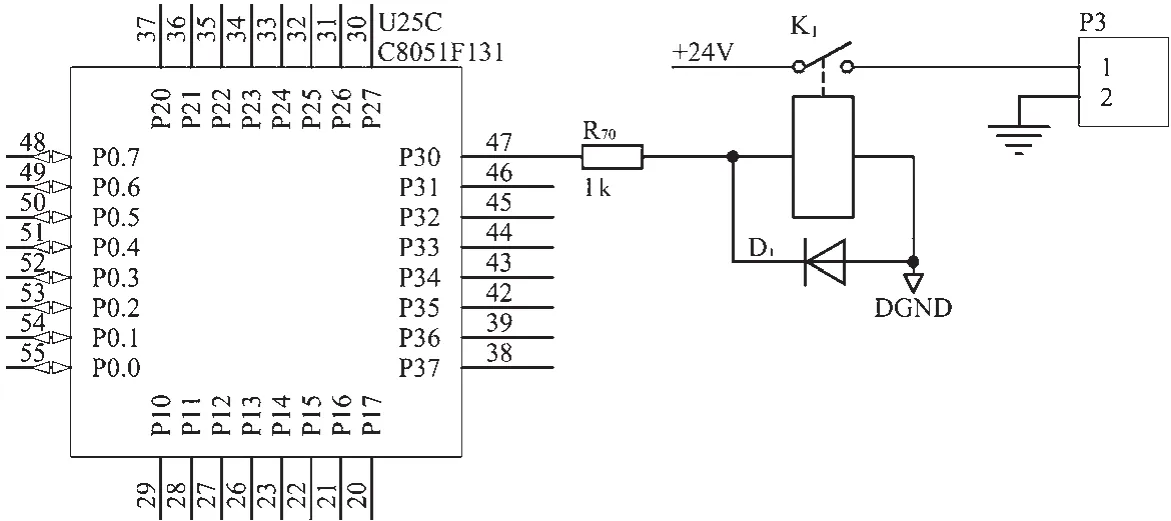

模擬信號產(chǎn)生電路如圖2所示,數(shù)字信號和開關(guān)信號輸出電路如圖3所示,電源信號輸出控制電路如圖4所示。

圖2 模擬信號產(chǎn)生電路

圖3 數(shù)字信號和開關(guān)信號輸出電路

圖4 電源信號輸出控制電路

從圖2中可以看出,模擬信號由FPGA+DAC的電路產(chǎn)生,這種結(jié)構(gòu)可以方便地對輸出信號波形進(jìn)行調(diào)整,有利于系統(tǒng)的升級改造,并且輸出采用變壓器隔離,可以有效地抑制被測對象與檢測系統(tǒng)之間的相互干擾。從圖3可以看出,數(shù)字和開關(guān)信號由FPGA產(chǎn)生,經(jīng)過光耦之后輸出,這樣可以有效抑制被測對象與檢測系統(tǒng)之間的相互干擾。從圖4可以看出,電源信號的通斷由單片機(jī)控制繼電器實(shí)現(xiàn)。

2.2 信號轉(zhuǎn)接板電路

信號轉(zhuǎn)接電路主要包括3個(gè)接口,分別連接激勵(lì)信號產(chǎn)生電路、被測電路板以及信號采集、分析電路,用于將激勵(lì)信號轉(zhuǎn)接至被測對象輸入端口,為被測對象提供工作條件,同時(shí)將被測對象輸出信號轉(zhuǎn)接至信號采集、分析電路的輸入端口,進(jìn)而完成信號采集分析[6-8]。信號轉(zhuǎn)接電路板與被測電路一一對應(yīng),某塊被測電路板的信號轉(zhuǎn)接電路如圖5所示。

圖5 與單片機(jī)連接部分電路圖

圖5中,P1為激勵(lì)信號產(chǎn)生電路輸出端口,P2為被測電路板接口,P5為信號采集、分析電路輸入端口。

2.3 信號采集分析電路

信號采集分析電路采用美國NI公司的M系列6259DAQ數(shù)據(jù)采集卡完成被測電路板輸出信號的數(shù)據(jù)采集。該數(shù)據(jù)采集卡有32路16 bit的模擬輸入端口,最大采樣速率可達(dá)到1.25 Ms/s,還有48路數(shù)字端口,可以完成某系統(tǒng)電路板輸出信號的采集。信號分析采用計(jì)算機(jī)完成,計(jì)算機(jī)與數(shù)據(jù)采集卡之間采用PXI總線進(jìn)行數(shù)據(jù)交換。

3 軟件設(shè)計(jì)

對于本系統(tǒng)而言,軟件主要包括兩部分,即單片機(jī)軟件和上位機(jī)軟件。

3.1 單片機(jī)軟件

單片機(jī)軟件主要用于接收上位機(jī)指令,針對每一塊被測電路板,產(chǎn)生部分所需的激勵(lì)信號,并在一定的時(shí)序下控制激勵(lì)信號輸出,流程如圖6所示。

3.2 上位機(jī)軟件

上位機(jī)軟件主要用于與單片機(jī)進(jìn)行通信,控制激勵(lì)信號產(chǎn)生電路的啟停,控制信號采集電路完成信號采集,并對采集得到的數(shù)據(jù)進(jìn)行處理分析。

當(dāng)上位機(jī)發(fā)送啟動命令時(shí),激勵(lì)信號產(chǎn)生電路會根據(jù)選擇的電路板產(chǎn)生相應(yīng)的激勵(lì)信號,并按照一定的時(shí)序輸出給被測電路板。數(shù)據(jù)采集按鈕為上位機(jī)控制信號采集電路完成信號采集,同時(shí)進(jìn)行數(shù)據(jù)處理和故障分析,最終分析結(jié)果顯示在故障顯示框中。數(shù)據(jù)采集完成后,操作人員可根據(jù)個(gè)人需要在數(shù)字信號選擇和模擬信號選擇下拉列表框中選擇相應(yīng)的信號,信號波形則會顯示在相應(yīng)的信號顯示界面中。該功能有助于在計(jì)算機(jī)自動故障分析的基礎(chǔ)上進(jìn)行更進(jìn)一步的人工分析[9,10]。

4 結(jié) 論

本文以某型裝備電路板故障檢測為背景,設(shè)計(jì)出了一套通用的電路板故障檢測系統(tǒng),該系統(tǒng)使用方便,可擴(kuò)展性強(qiáng),可輕松移植應(yīng)用于其他系統(tǒng)電路板的故障檢測中。經(jīng)過實(shí)際應(yīng)用,該系統(tǒng)可滿足絕大多數(shù)電路板故障檢測應(yīng)用,具有較高的推廣應(yīng)用價(jià)值。后續(xù)可進(jìn)一步加入先進(jìn)的故障定位方法,提高故障定位的準(zhǔn)確性和效率。