一種基于機器視覺的炮彈表面缺陷檢測系統方案

韓君利 李帥孝 於勝軍 陳 雙 孫曉幫

(1.遼沈工業集團有限公司,遼寧 沈陽 110159; 2.遼寧工業大學,遼寧 錦州 121000)

0 引言

隨著智能制造在全球的發展,機器視覺技術得到了全世界人們的高度關注。機器視覺技術采用工業相機和相關軟件,完成傳統方法中依靠人眼與大腦來做測量和判斷的工業任務,并能迅速、及時地將判斷結果傳遞給執行機構[1]。機器視覺技術的硬件部分主要是工業相機,根據應用場合可以分為面陣相機和線陣相機,面陣相機適合對靜態物體與低速運動物體進行檢測,線陣相機適合對高速、連續運動的物體進行檢測[2]。目前國內外知名的工業相機主要有Basler、Dalsa、AVT、大恒以及海康威視等。機器視覺技術的軟件部分主要完成圖像處理、特征提取、識別、分析計算以及結果判別等任務,常用的軟件有LabVIEW Vision[3]、Opencv和Halcon等[4]。

目前,基于機器視覺技術進行工業產品表面檢測的方法得到了廣泛應用,例如文獻[5]將機器視覺技術應用于汽車減振器活塞桿表面暇疵檢測,文獻[6]應用機器視覺技術進行半導體產品外觀檢測。文獻[7]基于機器視覺技術開展了對藥品鋁塑包裝檢測的研究。文獻[8]將機器視覺技術應用于自動化物流系統中。因此,該文將針對目前炮彈生產過程中僅依靠人體肉眼進行表面缺陷檢測的不足,結合現代機器視覺技術,提出一種基于機器視覺的炮彈表面缺陷檢測系統方案,提高炮彈檢測效率和生產效率。

1 炮彈表面常見缺陷特征及產生原因

炮彈彈體主要由彈頭、彈帶以及彈尾3個部分組成,表面缺陷主要包括裂縫、銹蝕、凹痕和孔洞等,各種缺陷具體特征表現如下:1) 裂縫。彈體表面裂縫額形狀一般比較細長且無規則。2) 銹蝕。彈體表面銹蝕主要是因長時間不使用或者保養不當而產生的,一般形狀無規則,嚴重時會出現凸起。3) 凹痕。彈體表面凹痕一般為具有一定深度的凹坑,分布不均勻且無規則。4) 孔洞。彈體表面孔洞主要是由原材料和加工工藝而造成的,一般形狀為圓形,有時也呈現不規則的形狀。

出現上訴缺陷的原因主要包括3個方面:1) 制造不當。在炮彈生產制造中,由于生產工藝等問題造成炮彈表面存在隱患,經過一段時間后,彈體內儲存的炸藥發生質變使彈體發生膨脹或壓縮,并逐漸延伸到表面,顯現出裂痕、孔洞等。2) 運輸不當。由于炮彈體積較大,因此在搬運過程中炮彈之間相互碰撞,就會導致炮彈表面出現凹痕、碰傷等。3) 保養不當。由于炮彈不一定是即產即用,因此,當炮彈存放時間過長且保養不當時,炮彈表面就會出現銹蝕。

根據實際使用情況,上述炮彈表面缺陷中裂縫對炮彈的影響最大,其次是凹痕和孔洞,銹蝕的影響最小。但無論出現哪種表面缺陷,都有可能引起火炮膛爆炸,從而造成人員傷亡、設備損失。因此對存在表面缺陷的炮彈,從火炮發射要求上是禁止使用的。

2 機器視覺圖像識別系統構成及工作原理

機器視覺是用計算機模擬人的視覺功能,從客觀事物的圖像中提取信息并對其進行處理和計算,最終實現檢測和控制等目標。機器視覺圖像識別系統實際上是一項綜合技術,包括光源照明技術、光學成像技術、數字圖像處理技術、計算機軟硬件技術以及人機接口技術等。一套完整的、典型的機器視覺系統應該包括光源、光學成像系統、圖像采集及處理系統、決策判別模塊和控制執行模塊。

理想的光源可以有效提高圖像的清晰程度,對后續的圖像處理帶來較大的便利。為了滿足大多數檢測需求,最理想的選擇是采用無影光源,它可以避免產生強烈的炫光。

光學成像系統主要是攝像機的選擇,目前攝像頭的感光元件有 2種,分別為CCD和CMOS ,它們均利用感光二極管進行光電轉換,將圖像信息轉換為數字數據,它們的區別在于數據輸送方式不同。由于存在靈敏度差異、成本差異、分辨率差異、噪聲差異以及功耗差異等因素,二者在效能與應用上也有所不同。目前應用較為成熟的是CCD攝像機。除了感光元件外,光學成像系統還需要匹配合適的鏡頭,主要考慮鏡頭成像面與所用CCD攝像機的匹配程度以及根據實際工作或安裝環境確定鏡頭的參數2個方面的因素。

圖像采集及處理系統包括數據采集卡和計算機。數據采集卡將攝像機攝取的圖像信號轉換成數字圖像信號,通過實時采集被測事物的視頻信號捕獲其中所需要的某一幀圖像,并由計算機對采集的圖像進行相應的處理、計算和存儲等,從而得到所需要的數據信息。由于通常圖像處理的數據量大、運算時間長,因此對計算機主機系統的配置要求較高。

決策判別模塊相當于人腦的神經系統,控制執行模塊則相當于人體的四肢軀干,由機械部件構成。決策判別過程在計算機系統內實現,通過接收圖像采集及處理系統處理后得到的參數,結合預設的判別準則,準確地給出判別結果,然后由控制執行模塊給出相應的操作。

機器視覺圖像識別系統工作原理如圖1所示,采用攝像機獲得被測目標的圖像信號,通過信號轉換裝置將模擬信號轉換為數字信號,并傳送給圖像處理系統,圖像處理系統根據像素分布、亮度和顏色等信息,計算并提取目標參數特征,根據預設的判別準則輸出判斷結果,并將結果傳輸給控制執行模塊進行相應的處理。

圖1 機器視覺圖像識別系統工作原理

3 基于機器視覺的炮彈表面缺陷檢測系統方案設計

該文提出了一種基于機器視覺的炮彈表面缺陷檢測系統方案,該套檢測系統結合機器視覺技術,利用線掃相機自動完成炮彈表面缺陷檢測任務,可以實現炮彈運動控制、炮彈圖像采集以及炮彈表面缺陷識別等目標。該系統采用由上至下的逐層設計思路,首先通過分析炮彈表面缺陷檢測系統的一般要求,確定滿足系統要求擬采用的技術方案;其次,對檢測系統進行整體結構框架的搭建;最后,針對檢測系統中最主要的視覺檢測模塊進行軟硬件及視覺檢測流程設計。

3.1 檢測系統功能分析與技術方案確定

由于炮彈表面缺陷均會降低彈體金屬的強度,在彈體發射時,炮膛內的高溫和高壓會引起彈體的嚴重變形或碎裂,因此如果能在炮彈生產過程中對彈體表面缺陷進行自動檢測,就可以有效提高生產效率和生產安全性。如果采用自動檢測手段對炮彈表面缺陷進行檢測,則一般要求應具備自動保存缺陷檢測圖像的功能;具備缺陷類型統計和記錄功能,對出現的缺陷種類和次數進行統計,并將統計結果自動記錄到數據庫中;具備缺陷標記功能,對檢測到的炮彈缺陷處進行標記。

因此,為了實現上述檢測要求,該文提出的炮彈表面缺陷檢測系統應具備炮彈運動控制、炮彈圖像采集和炮彈表面缺陷識別等功能,針對各部分功能擬采用的技術方案如下:1) 在炮彈運動控制方面,擬使用可編程邏輯控制器 PLC 對系統的點動邏輯和伺服軸進行控制。2) 在炮彈圖像采集方面,考慮在炮彈表面缺陷檢測過程中不能一次拍攝完整的圓柱表面,擬采用伺服電機驅動炮彈旋轉,利用線掃相機進行線掃拍攝,并將拍攝后的所有圖像進行拼接。3) 在表面缺陷特征識別方面,需要在識別之前進行圖像處理,獲得能夠表征炮彈表面缺陷特征的參數,然后利用粒子分析、閾值比對等算法,判斷被測件是否合格。

3.2 檢測系統整體結構框架搭建

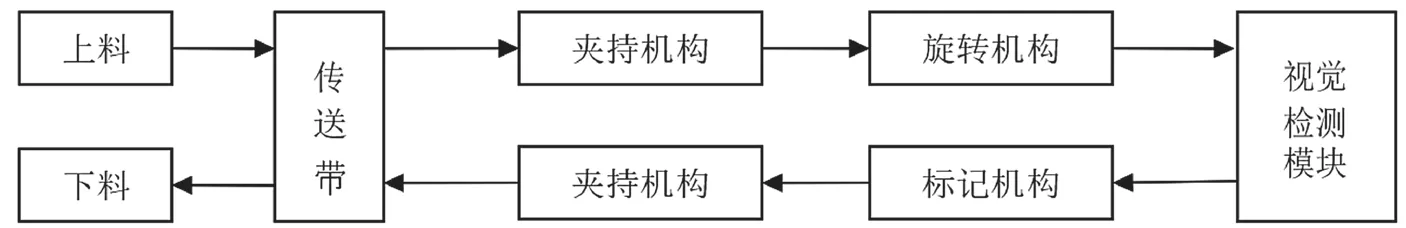

該文提出的炮彈表面檢測系統整體結構框架如圖2所示,采用傳統機械設備與現代機器視覺系統相結合的設計思路。傳統機械設備包括傳送帶、旋轉機構、夾持機構以及標記機構,主要實現檢測過程中炮彈的各種運動,而現代機器視覺系統構成機器視覺檢測模塊,主要實現檢測過程中的炮彈運動控制和表面缺陷圖像采集與信息處理。在進行具體結構設計之前,確定各部分的功能如下:1) 傳送帶是檢測過程中運送炮彈的載體,用于實現炮彈上料和下料的操作。2) 夾持機構用于從傳送帶上抓取、夾持和運送炮彈。3) 旋轉機構用于實現炮彈旋轉運動,為炮彈表面線掃檢測提供動力。4) 標記機構標記由視覺檢測模塊檢測檢測出來的炮彈表面缺陷。5) 視覺檢測模塊用于炮彈運動控制、表面缺陷圖像采集以及檢測信息存儲。

圖2 炮彈表面缺陷檢測系統整體結構框架

3.3 視覺檢測模塊方案設計

視覺檢測模塊是炮彈表面檢缺陷測系統的核心部分,采用軟硬件相結合的設計思路,整體方案框架如圖3所示。其中硬件部分主要包括顯示器、工控機、光源和線掃相機,光源為炮彈提供穩定的光照環境;線掃相機掃描炮彈表面,并為炮彈取像;線掃相機取像后通過網口通信將數據信息傳遞給工控機,并通過顯示器顯示所有相關信息。

視覺檢測模塊軟件部分可以按照不同的方法進行分類,圖3所示方案的軟件部分按照該模塊可以實現的功能進行分類,包括圖像采集處理、圖像信息存儲和運動控制3個部分,圖像采集處理部分主要是采集炮彈表面圖像,然后利用上位機軟件程序進行圖像處理與圖像識別,并依據一定的智能算法,實現對炮彈表面缺陷的判別;圖像信息存儲部分是提取圖像識別后需要保留的信息,按事先設定的規則將其存入數據庫,將缺陷信息覆蓋到圖片上,并將其存儲到文件夾;運動控制部分通過下位機軟件編程來實現,包括運動控制程序和缺陷標記程序,分別用于控制旋轉機構的氣缸運動控制和標記機構的標記操作控制。

圖3 視覺檢測模塊方案

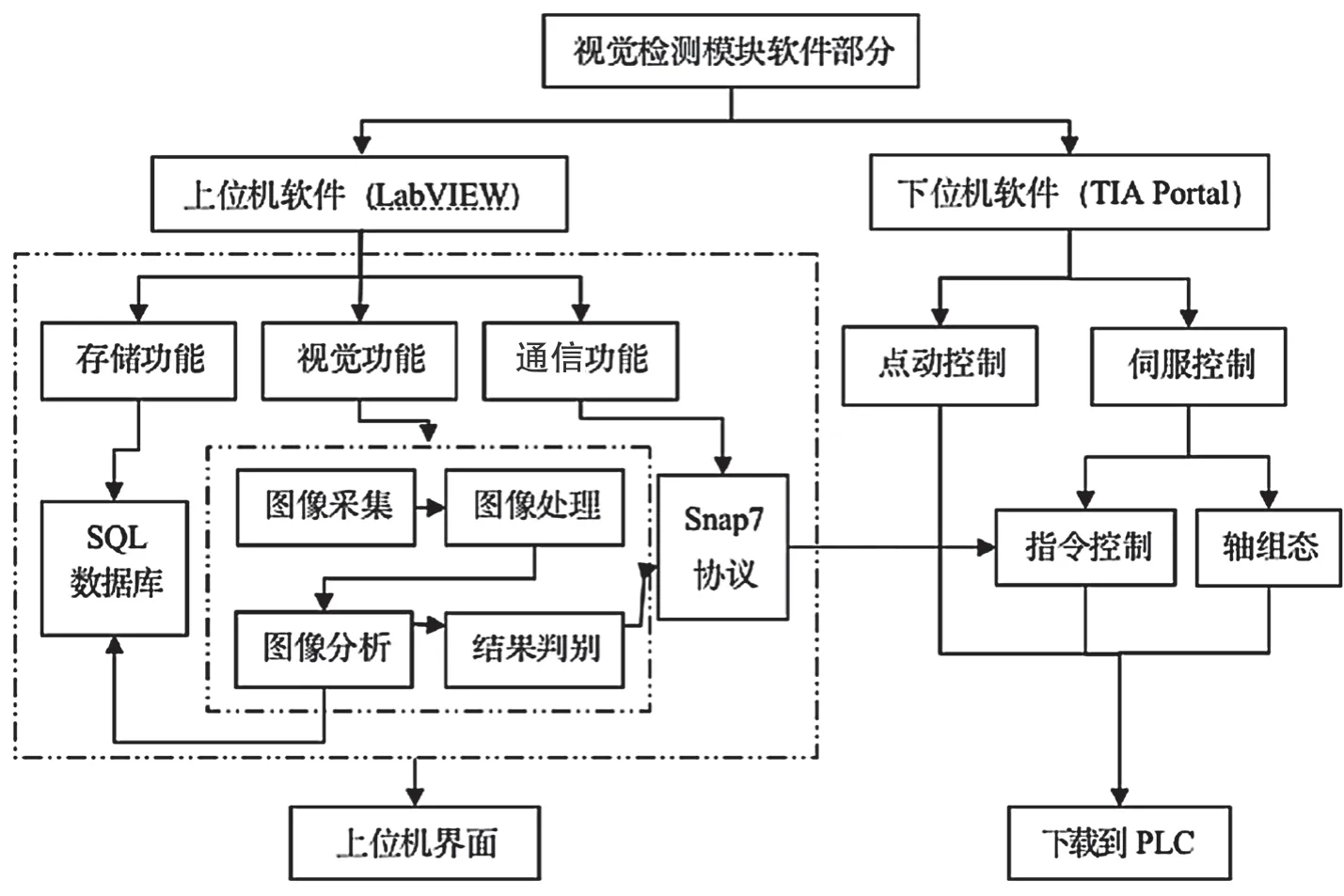

如果將視覺檢測模塊軟件部分按照計算機作用進行分類,包括上位機軟件和下位機軟件2個部分,具體架構如圖4所示,其中上位機軟件程序擬通過Labview來編寫,主要實現存儲功能、視覺功能和通信功能,下位機軟件程序擬通過TIA Portal來編寫,主要實現點動控制和伺服控制功能。

圖4 視覺檢測模塊軟件部分具體架構

4 結論

該文提出了一種基于機器視覺系統的炮彈表面缺陷檢測系統方案,搭建了檢測系統整體框架,并對核心部分視覺檢測模塊進行設計。該套檢測系統可以利用線掃相機,通過多次、多角度拍攝炮彈圖像,實現對炮彈表面缺陷的識別與分類,并可以對缺陷進行標記和數據存儲,彌補了傳統方法僅靠人體肉眼檢測導致漏檢的問題,提高了炮彈檢測效率和生產效率。該檢測系統方案不僅可以用于炮彈表面缺陷檢測,還可以推廣到其他機械部件表面缺陷或暇疵檢測,只需要根據檢測部件重新設計相應的夾持機構和旋轉機構就可以完成檢測,表明該系統具有較好的通用性和擴展性。