機器人RV減速器輸入端的有限元分析

張更強,李敬波,李佳峻,雷有巧,王鑫

(1. 寶雞文理學院 a. 機械工程學院,b. 陜西省機器人關鍵零部件先進制造與評估省市共建重點實驗室,陜西 寶雞 721016; 2. 中國石油寶雞石油鋼管有限責任公司,陜西 寶雞 721008)

0 引言

高精度RV減速器是工業機器人的核心部件,在傳動過程中零部件的受力變化會直接影響減速器的傳動精度。對其核心零部件進行受力分析可以更好地了解其在工作狀態下的力學特性,為減速器的優化設計、精度提高提供理論依據。

近幾年國內專家學者將研究方向集中在動力學仿真與受力分析等基礎特性方面,深入挖掘RV減速器的基本規律,為國內生產企業提高產品性能提供理論指導。現有的研究中分別從模態分析[1-4]、齒根強度及接觸[5-7]、ANSYS[8]、ADAMS虛擬樣機[9-12]、傳動誤差[13]等方面進行了研究。例如,何衛東等[1]對減速器進行理論與實際的對比分析,發現整機的固有頻率實驗值與理論值存在較大分散度的原因主要是由零部件的制造、裝配誤差造成的。劉強等[7]使用有限元分析軟件ANSYS Workbench對RV減速器進行了應力、應變分析,得到輸入齒輪和正齒輪有限元多齒接觸的應力、應變的大小和分布,同時提出了改變過渡圓半徑的方法。徐宏海等[9]利用ADAMS仿真對比了RV減速器特征頻率的理論值與仿真值。

本文針對機器人RV-40E型減速器的輸入軸及擺線輪進行靜力學及模態分析,該研究可以為RV減速器的優化設計提供理論指導。

1 RV減速器的傳動原理及參數設定

1.1 RV減速器的傳動原理

RV減速器是當前工業機器人使用最多的傳動裝置之一,具有傳動比大,精度高,傳動范圍小等優點。本文以RV-40E型減速器為研究對象,其結構如圖1所示。減速器由行星輪、行星架、曲柄軸、擺線輪、滾柱軸承、針齒、保持架、針齒殼、輸入軸等部件構成。本文將針對受力較為復雜的行星輪及擺線輪進行有限元分析。

圖1 RV減速器的結構圖

1.2 有限元分析的參數設定

采用UG軟件完成機器人RV-40E型減速器的建模及分析等過程。定義目標材料為20CrMo,密度為7.9g/cm3,泊松比為0.3,彈性模量為206GPa,切變模量為79.23GPa。齒輪材料選擇為各向同性,連續且分布均勻,忽略齒輪嚙合時存在的摩擦力。

約束和邊界條件的設置:輸入軸只保留軸向的轉動,限制輸入軸水平、垂直方向的轉動和移動及軸向的移動,對輸入軸選用銷釘約束。行星輪與輸入軸齒輪嚙合,行星輪中間的內花鍵齒輪與減速器的曲柄軸相嚙合,因此對行星輪中間與曲柄軸的接觸部分施加固定約束如圖2所示。齒輪之間相互嚙合,其選擇的面對面接觸單元長度默認為0.2mm。

圖2 輸入軸與行星輪的約束

對于擺線輪,由于其受到針齒構件和曲柄軸的共同作用發生旋轉,其中心部位受輸入軸的限制,所以在中心孔處施加固定約束,在曲柄軸孔處施加轉矩5457N·mm,如圖3所示。進行模態分析時,由于其與減速器的多個部件配合,只在軸向發生轉動,因此在中心孔處施加一個銷釘約束。

圖3 擺線輪約束與載荷的施加

載荷的施加:輸入軸末端連接驅動部件,在該處施加轉矩。對于RV-40E型減速器,其額定功率為5kW,許用轉矩為40000N·m,輸出轉速范圍為75r/min,選擇3組均在許用載荷范圍內的載荷,進行對照求解,以驗證求解的合理性,避免特殊的因素導致分析的誤差。

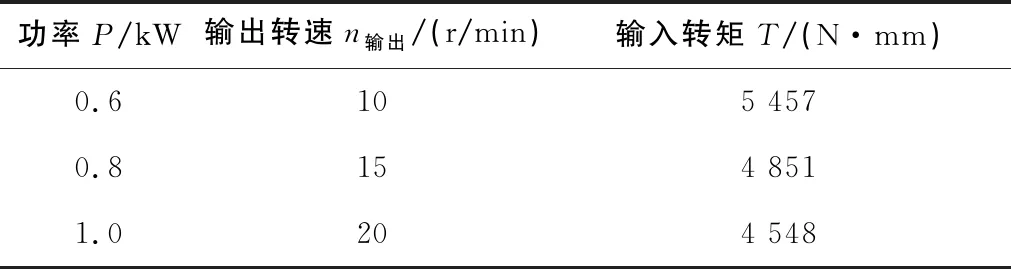

根據給定輸入功率P和輸出轉速n輸出,由公式n輸入=i·n輸出,轉矩T=9550P/n輸入,求得相應轉矩,取傳動比i=105,3組負載計算的結果如表1所示。

表1 不同負載下的輸入轉矩

2 輸入端的有限元分析

在UG中,分別求解3個轉矩下輸入軸和行星輪模型的應力、應變、位移云圖,如圖4-圖6所示。由于圖中數據不易看清,在此列出不同負載下的應力、應變、位移結果的最大值見表2。

圖4 輸入軸上施加轉矩5457N·mm時的云圖

圖5 輸入軸上施加轉矩4851N·mm的云圖

圖6 輸入軸上施加轉矩4548N·mm的云圖

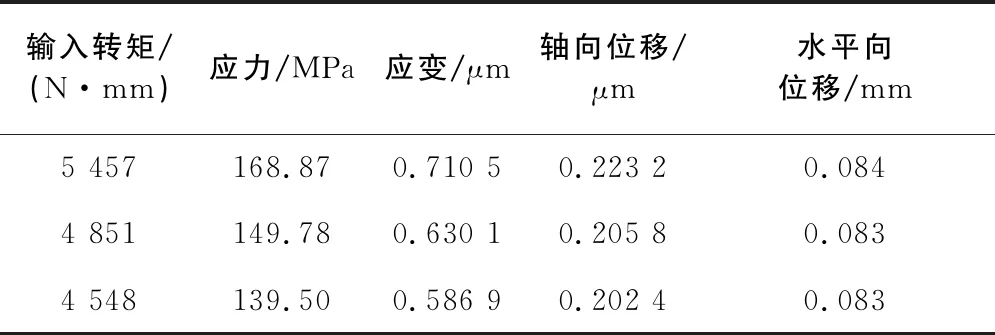

表2 不同轉矩下應力、應變、位移最大值

從各轉矩下的Von Mises應力云圖中可以看出,最大應力依次為168.87MPa、149.78MPa、139.50MPa,隨轉矩減小而遞減。最大應力位于輸入軸的齒輪與行星輪齒輪嚙合部分的中部,從金屬材料手冊中材料的各種屬性可知20CrMo的屈服極限為685MPa,由表2可知最大應力為168.87MPa,遠小于20CrMo的屈服極限685MPa。所以該系統滿足應力要求,齒輪的應力分布滿足強度要求。應變的位置與應力位置一致。

位移方面,軸向最大位移發生位置與應力相一致,水平與垂直方向位移值較大,由于垂直方向位移最大值保持0.083mm不變,與水平位移幾乎一致,在此沒有列出。

3 擺線輪的靜力學分析與模態分析

3.1 擺線輪的靜力學分析

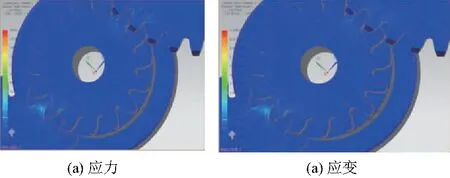

在UG的高級仿真功能里面,在擺線輪的中心孔處施加固定約束,在曲柄軸孔處施加轉矩5 457N·mm,對擺線輪模型進行靜力學求解分析,得到該轉矩下的應力、應變、位移圖,如圖7所示。

圖7 擺線輪云圖

擺線輪的最大應力、應變集中在中心孔和曲柄軸孔處,擺線輪與針齒接觸,也會受到應力作用,因此在外圍針齒齒根處同樣出現均勻的應力集中。最大位移發生在擺線輪的邊緣,隨擺線輪旋轉最大位移發生位置移動,但呈上下對稱狀。

3.2 擺線輪的模態分析

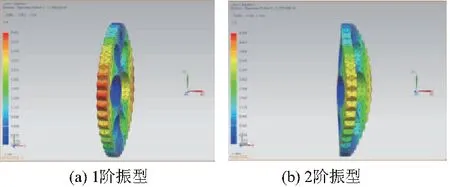

對擺線輪進行模態求解,設定解算類型為SOL實特征值,在工況控制中的Lanczos數據中編輯所需要的模態數,選擇為6,約束施加后進行求解運算,得到擺線輪各階模態變化振型圖,如圖8所示。整理數據,見表3。

圖8 擺線輪振型

表3 擺線輪各階固有頻率及振型

圖8中,由各階振型擺線輪各部分的顏色可以看出,擺線輪的中間部分受力遠小于擺線輪邊緣部分的受力,說明擺線輪邊緣部分在循環載荷下發生疲勞破壞的可能性更高(本刊為黑白印刷,相關疑問請咨詢作者)。

4 結語

1)輸入端應力、應變值都隨載荷的增加而增加,最大應力位于輸入軸的齒輪與行星輪齒輪嚙合部分的中部,最大應力值為168.87MPa,遠小于模型所選定材料的屈服極限685MPa,齒輪的應力分布滿足強度要求。

2)擺線輪的最大應力、應變集中在中心孔和曲柄軸孔處,在外圍針齒齒根處同樣出現均勻的應力集中。最大位移發生在擺線輪的邊緣,隨擺線輪旋轉最大位移發生位置移動,但呈上下對稱狀。

3)由擺線輪各階振型可以看出,擺線輪的中間部分受力遠小于擺線輪邊緣部分的受力,說明擺線輪邊緣部分在循環載荷下發生疲勞破壞的可能性更高。