螺旋錐齒輪鍛造工藝與碳排放模型研究

戴浩文,王安哲,b,查光成,b,孔凡新,b

(南京工程學院 a. 材料科學與工程學院; b. 江蘇省先進結構材料與應用技術重點實驗室,江蘇 南京 211167)

0 引言

國務院印發的《中國制造2025》中明確提出要將綠色發展的理念與制造業相結合,推動制造業綠色發展,使之成為21世紀經濟可持續發展的主導形態,而以齒輪為代表的零部件更是制造業的基礎與核心。在齒輪行業高速發展的大背景下,低碳制造逐漸成為發展趨勢。因此優化工藝參數對于齒輪制造過程中的碳排放降低具有重要意義。

目前齒輪主要采用切削加工、模鍛生產和輾環工藝等加工工藝生產。近幾年,國內外針對切削制造的碳排放研究已有了很大進展,如方旭斌[1]以傳動齒輪為研究對象,考慮齒輪生產的整個流程,建立了碳排放模型,確定了齒輪切削加工時的碳排放主要來源。黃文良等[2]針對銑削加工建立了模型并通過粒子算法優化得到低碳高效的工藝參數。KANT G等[3]利用聯合主成分分析法優化了工藝參數以獲得最低能耗和最優的表面粗糙度。雖然齒輪切削加工碳排放模型的研究很多,但由于切削加工工藝本身的局限性,并不能真正符合綠色制造的理念。

相較而言,模鍛工藝由于其具有材料消耗少、成型效率高、材料質量好等優勢,更符合低碳設計需求。目前,針對模鍛工藝的碳排放研究主要集中在碳排放的測定與估算,未探討相關工藝參數對碳排放的影響規律,例如:TONG Y F等[4]以鍛造過程的熱處理環節為切入點,提出了一種動態聚類和分層式的優化組合,該方法可以減少加熱時間,提高熔爐利用率。尹瑞雪等[5-6]以齒輪鍛造為例,建立了一般零件鍛造全過程的碳排放量化模型,為生產實際提供了碳排放計算依據。

本文以螺旋錐齒輪的熱模鍛過程為例,將鍛壓速度、模具預熱溫度、坯料加熱溫度和摩擦系數作為優化變量,將最低的成型載荷和碳排放作為響應值,利用響應面法,建立碳排放優化模型,綜合探究工藝參數對成型載荷和碳排放的影響。

1 分析方法

1.1 碳排放量計算

1)下料工序

螺旋錐齒輪坯料采用剪切法下料,根據文獻[7],下料工序產生的能耗及碳排放理論公式為

(1)

式中:E1表示下料工序的能耗,J;iD表示坯料初始直徑,mm;λ表示塑性材料系數;σb表示坯料抗拉強度;C1表示下料工序碳排放當量,kgCO2e;K表示電力能源碳排放系數,2018年電能碳排放系數[8]為2.235×10-7kgCO2e/J。

2)鍛前加熱工序

坯料加熱過程中所吸收的能量可以通過熱容公式計算得到:

(2)

式中:E2表示鍛前加熱工序能耗,J;m表示坯料質量,g;T1表示加熱后的溫度,℃;T0表示室溫,℃;C(T)表示溫度為T時的熱容,kJ/(g·℃)。

3)模鍛工序

鍛造工序碳排放量計算公式如下:

C3=KE3

(3)

式中:E3為模鍛工序能耗,該值不需計算,只需利用Origin軟件將鍛造過程的載荷-行程曲線積分,積分結果即為E3。

4)切邊工序

由于零件連皮和飛邊厚度較小,加工硬化帶來的設備載荷增大對能量消耗影響較小,故不考慮沖切速度對結果的影響。設備所做功可以按照沖壓的沖裁力與飛邊連皮厚度的乘積計算公式進行計算。同時為減少計算量,本文采用簡化公式,假設沖裁力不發生改變,飛邊厚度按照一半進行計算,則碳排放量計算公式為

(4)

式中:E4表示沖孔切飛邊總能量,J;k為系數,一般取值1.3;C表示飛邊或連皮的周長,mm;τ表示材料抗剪強度,MPa;t表示飛邊或連皮厚度,mm。

5)后續機加工工序

計算切削加工能耗時,考慮到本文重點是探究成形工藝參數對碳排放量的影響,為方便計算,本文只討論工件本身的切削體積損失而不考慮切削加工時的切削參數,則該工序的能耗理論公式如下:

C5=KE5=kVμtK

(5)

式中:E5表示機加工工序能耗,J;k表示修正系數,取值為2.78×10-7;V表示工件的去除體積,mm3;μt表示切削比能耗,即單位時間內去除單位體積所消耗的能量,W·s/mm3,一般取值為2~9,本文取為6。

6)制造過程總碳排放量計算

根據上文公式,可以建立螺旋錐齒輪零件制造過程總的碳排放量計算公式:

(6)

1.2 有限元模擬

本文所研究的螺旋錐齒輪鍛件材料選用20CrMnTi,在Deform軟件中對應的美式牌號為AISI-4120[70-2200F(20-1200C)]。齒輪幾何參數如表1所示。

表1 螺旋錐齒輪幾何參數

對該齒輪進行工藝分析與計算后,確定齒輪的坯料、上模以及下模的尺寸,其中坯料選用直徑為70mm、長度為145mm的棒料。

將坯料、上模、下模的STL文件導入至Deform軟件中進行有限元模擬,裝配后的幾何裝配模型如圖1(a)所示。在Deform軟件前處理界面中,定義坯料為剛塑性體,劃分120 000個網格,最小單元格尺寸為1.16mm,上下模均定義為剛體,坯料溫度選擇1 100℃、模具溫度選擇250℃、鍛壓速度選擇75mm/s,坯料與上下模之間的摩擦類型均為剪切摩擦,摩擦系數選擇0.3,坯料與上下模之間的熱交換系數設定為11 W·(m2·K)-1。

成型后的等效應力如圖1(b)所示。最大等效應力為632MPa,遠低于材料的抗拉強度,因此零件可以安全成型,不會產生缺陷。

圖1 有限元模擬

1.3 響應面法

1)試驗方案設計

本文利用響應面法中的Box-Behnken Design(BBD)實驗。試驗因素和水平見表2。其中,變量因子A、B、C、D分別代表鍛壓速度、模具預熱溫度、毛坯加熱溫度和摩擦系數。

表2 響應面法試驗因素和水平

2 成型載荷與碳排放分析

2.1 成型載荷響應面分析

均方差越大的因素代表對響應值的影響越大,觀察可知雙因素交互作用對成型載荷的影響因素顯著程度順序為AD>AB>CD>AC>BD>BC。圖2是AD和AB因素交互作用對成型載荷影響的響應曲面圖。觀察可知成型載荷與摩擦系數呈正相關,這是因為摩擦系數越大,模具與毛坯之間的摩擦力越大,導致成型力急劇增大;模具溫度的升高降低了金屬的變形抗力,使載荷急劇降低;在設定的速度范圍內,鍛壓速度越快,成型載荷呈現先快速降低后緩慢降低最后趨于水平的現象。

圖2 交互項對成型載荷影響的響應曲面圖

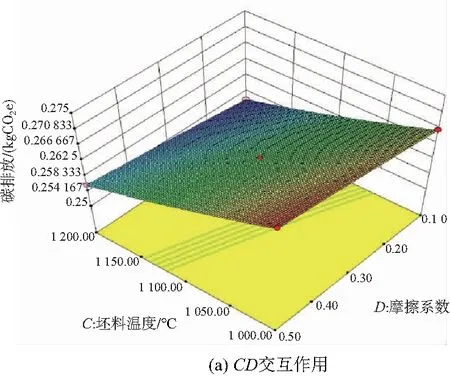

2.2 碳排放響應面分析

觀察均方差可知雙因素交互作用對碳排放影響程度大小順序為BD>CD>AC>AB>AD>BC。圖3是CD和AB交互項對碳排放影響的響應曲面圖。由圖可知,碳排放量隨著模具預熱溫度的升高而減少,隨著摩擦系數的升高而增加。同時發現響應曲面的等高線曲率較大,說明模具預熱溫度與摩擦系數的交互作用十分明顯。

圖3 交互項對碳排放影響的響應曲面圖

3 仿真模擬與工藝優化

在實際生產中,為了盡可能地減少能耗,提高企業效率,需要降低成型載荷與碳排放。利用Design-expert軟件,將成型載荷響應值與碳排放設定目標為最小值,得到預測的最佳工藝參數組合為:鍛壓速度為66.95mm/s、模具預熱溫度為371.14℃、坯料加熱溫度為1 194.78℃、摩擦系數為0.11,此時的成型載荷為17 424.2 kN,碳排放為0.252 0kg。

根據預測的最佳參數組合,再次利用Deform軟件進行仿真模擬,得到的成型載荷為16 683 kN,碳排放量為0.249 6kg。實際模擬結果與預測值誤差較小,說明該模型預測可靠性較高。同時對比4個因素單獨對成型載荷和碳排放的影響程度(圖4),發現鍛壓速度對成型載荷影響顯著,對碳排放卻幾乎沒有影響;坯料加熱溫度對于成型載荷與碳排放的影響程度一致;摩擦系數、模具溫度和坯料溫度對載荷和碳排放的影響規律相同,但是影響程度不同,尤其體現在模具溫度上。

圖4 單因素對成型載荷和碳排放的影響規律

因此,綜合考慮4個工藝參數對載荷和碳排放不同的影響程度,為了達到最低的碳排放量與成型載荷,在加工生產時鍛壓速度應在壓力機合理范圍內盡可能高,坯料加熱溫度應在規定范圍內盡可能大,摩擦系數應盡可能小,而模具預熱溫度對成型載荷的權重更高,這在設計模具時應該更多地考量。

4 結語

1)建立了螺旋錐齒輪零件制造加工過程的碳排放量化模型,包括加工生產過程中的下料、鍛前熱處理、鍛造、切邊和后續機加工的能耗。該模型可以為螺旋錐齒輪的鍛造過程產生的碳排放量提供理論依據。

2)螺旋錐齒輪開式模鍛加工工藝中各個工藝參數對成型載荷的影響程度順序為坯料加熱溫度>模具預熱溫度>鍛壓速度>摩擦系數;對碳排放的影響程度順序為坯料加熱溫度>摩擦系數>模具預熱溫度>鍛壓速度。鍛壓速度與模具預熱溫度對碳排放量影響不大,但對成型載荷的影響顯著,在模具設計和設備選擇時應當充分考慮模具預熱溫度。

3)基于響應面法得到的優化工藝參數為:鍛壓速度為66.95mm/s、模具預熱溫度為371.14℃、坯料加熱溫度為1 194.78℃、摩擦系數為0.11。