端面驅動卡盤頂緊力分析

馮小庭,劉宏利,劉明璽

(西安鐵路職業技術學院,陜西 西安 710026)

0 引言

與傳統外圓夾持卡盤相比,端面驅動卡盤在軸類零件加工時,無需掉頭、定位精度高,高速切削時沒有離心力失效的問題,受到了廣泛的應用。頂緊力過大,容易增加機床負荷,造成工件彎曲變形;頂緊力過小容易造成工件脫落等安全事故,因此對端面驅動卡盤頂緊力研究有著現實的意義。

大量文獻對端面驅動卡盤設計以及運動做了大量分析研究[1-2]。鄒俊俊在CATIA中對其工作狀態進行了模擬與分析[3]。劉宏利等建立了端面驅動卡盤幾何模型,并對卡盤夾緊運動進行了分析[4]。趙宏偉等建立了機床振動力學模型,為分析機床振動對頂緊力影響提供依據[5-6]。

本文根據切削力的經驗公式對端面驅動卡盤進行頂緊力分析,獲得了只計驅動銷與工件摩擦力、考慮驅動銷微量嵌入工件表面產生滑移抗力以及機床振動3種情況所需頂緊力;給出不同情況頂緊力計算公式,并對頂緊力進行實驗驗證。

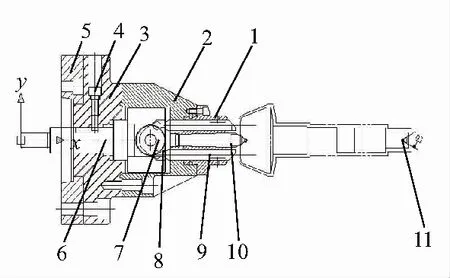

1 端面驅動卡盤設計

卡盤工作原理如圖1所示[3-4]。1)定位原理:卡盤采用卡盤頂尖10和尾座頂尖11進行定位,具有定位速度快、精度高的特點。2)夾緊驅動原理:驅動銷9與尾座頂尖11實現零件軸向夾緊,其中驅動銷提供端面驅動力。3)端面浮動找平原理:當驅動銷9兩側不平時,在驅動銷的推力作用下,旋轉塊8繞著連接軸7轉動,帶動驅動銷往復運動,從而實現浮動找平。

1—頂尖座;2—卡盤外殼;3—卡盤連接體;4—限位銷;5—連接盤組成;6—推桿;7—連接軸;8—旋轉塊;9—驅動銷;10—頂尖;11—車床尾座頂尖。

2 端面驅動卡盤所需頂緊力計算

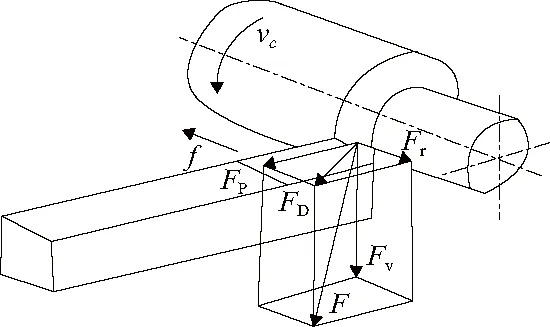

車刀加工軸類零件受力如圖2所示,FV為機床主切削力,FP為背向力,Ff為進刀抗力。

圖2 軸類零件加工車刀受力示意圖

機床主切削力FV、背向力FP可依據經驗公式(1)來確定:

(1)

式中:CFz、xFz、yFz、λFz、KFz是與刀具切削相關的常數,可在機械加工工藝手冊中查到[7]。

2.1 只計摩擦力所需頂緊力計算

在切削加工過程中,必須有驅動力產生的力矩大于等于切削力矩,取極限值驅動力矩等于切削力矩,將公式(1)中Fz值帶入式(2),則可計算出單驅動銷驅動力FD。

(2)

式中:R為刀具距零件回轉中心半徑;n為驅動銷的個數;RD為驅動銷距回轉中心的半徑。

由圖2可知卡盤驅動銷對工件有兩個方向作用力,即豎直方向驅動力FD以及與它垂直方向背向力FP,其合力FM可表示為式(3)。

(3)

假設卡盤的輸出功率完全由摩擦力產生,可靠工作時,頂緊力F必須滿足公式(4)。為了公式簡潔,未帶入公式(1)中FV和FP具體值。

(4)

式中:μ為驅動銷摩擦因數;N為安全系數。

由式(4)不難看出,只計端面摩擦力所需頂緊力比較大,式(4)適應于較短的軸類零件加工,或者硬度較高的零件,即其自身撓度變形較小的軸類零件。

2.2 驅動銷微量嵌入工件表面頂緊力分析

只計摩擦力推出卡盤所需頂緊力過大,對于材質較軟,撓度變形較大的長軸類零件不適用。在安全范圍內,為最大限度地減少頂緊力,減少機床整體負荷,減少工件在夾緊力作用下彎曲變形,必須對驅動銷微量嵌入工件表面產生滑移抗力加以分析[8]。驅動銷在頂緊力作用下微量嵌入如圖3所示。

圖3 驅動銷微量嵌入工件表面

驅動銷嵌入工件表面產生的滑移抗力計算公式可借鑒刨床刨削加工主切削力公式(5)[9],亦可以遵循經驗公式(6)。

FC1=τsaPf(1.4ξ+C)

(5)

式中:τs為材料剪切屈服點;ξ為材料應變。

(6)

工件滑移抗力方向總是與滑移方向相反,與約束反力方向相同,則工件不產生滑移的條件見公式(7)。將式(5)和式(6)分別帶入式(7)可得驅動銷微量嵌入所需頂緊力計算公式(8)和式(9)。

Fμ+nFC=nNFM

(7)

(8)

(9)

驅動銷微量嵌入工件表面的深度與驅動銷與工件的相對硬度有關,被加工材料材質較軟時,采用上述計算公式可大幅降低工件所需頂緊力。

2.3 機床振動對頂緊力影響

機床在加工過程中,由于機床自身振動,容易使工件脫落,對工件頂緊力產生影響。為了保證工件頂緊穩定性,必須對機床振動加以分析,圖4為機床顫振系統動力模型[5-6,10],公式(10)為機床振動微分方程,由圖4中x和y幾何關系,可得式(11)。

圖4 機床顫振系統動力模型

mx″(t)+cx′(t)+kx(t)=fd(t)cos(β-α)

(10)

my″(t)+cy′(t)+ky(t)=fd(t)cos(β-α)cosα

(11)

由式(11)拉氏變換得式(12)。

(12)

(13)

根據控制工程原理可知,s=σ+iω,且σ=0是臨界值,fd(t)=F(iwt),其中F(iwt)為Fz(iwt)和Fy(iwt)的合力,整理得振動振幅A如式(14)所示。

(14)

根據振動原理,振動偏離平衡位置最大時,速度為0,加速度a為最大值,由公式(11)、偏離平衡位置最大時瞬時力學方程式(15)[11],

mamax+A=fdcos(β-α)cosα

(15)

以及機床振動產生最大瞬時力Fmax=Mamax,推導出Fmax如式(16)所示。

(16)

式中M為工件質量。

當振動方向與工件刀具切削受力方向一致,此時所需約束反力最大,工件不滑移,驅動銷所需頂緊力應滿足式(17),將Fmax代入即可。

(17)

由上述計算可知,考慮機床振動時,所需頂緊力計算公式精度最高,計算出所需頂緊力最接近真實值。

3 實驗驗證頂緊力計算公式

3.1 實驗方案

實驗原理:通過車刀背吃刀量來增加對工件作用力,直至工件脫落,頂緊力失效[1-2]。

實驗過程:實驗采用長500mm,直徑50mm,45鋼長軸零件毛坯為實驗材料。在單爪1 100 N頂緊力作用下,經測量,驅動銷微量嵌入工件表面0.5mm。在轉速3 000 r/min,進給量設置f=0.3mm/r,初次車削背吃刀量aP分別選1.00mm、1.04mm、1.08mm、1.12mm、1.16mm 5組數據;試驗中每次車削的背吃刀量在前次數據基礎上增加0.2mm,其余數據均不變,即第1組第2次背吃刀量aP=1.2mm,以此類推,直至頂緊力失效,工件脫落。

3.2 數據處理

記錄工件脫落頂緊力失效時,背吃刀量aP值,將實驗方案中相關數據代入公式(1)中,得到此種工況下切削力FV、背向力FP。將FV以及FP數值代入式(4)、式(8)、式(17)中得到3種不同工況所需頂緊力如圖5所示,計算時安全系數N=1。

圖5 3種不同工況所需頂緊力計算值

上述數據可知,只計摩擦力,不考慮微量嵌入和機床振動時,單爪驅動銷所需頂緊力平均值2 120 N明顯高于實際頂緊力1 100 N,符合實驗預期。考慮微量嵌入,不考慮機床振動時,單爪驅動銷所需頂緊力計算平均值為982 N,比實際頂緊力小108 N,符合理論推理。考慮機床振動時,計算單爪驅動銷所需頂緊力平均值為1 120 N,與實際頂緊力1 100 N基本相同。經過大量加工檢驗以及查詢相關規范,安全系數取N>1.7時,此公式可指導實際生產。

在實際加工中,被加工零件硬度大于驅動銷硬度且機床振動不明顯,則所需頂緊力可直接帶入只計摩擦力公式,降低計算量。若被加工材料硬度小于驅動銷且機床振動不明顯,則帶入考慮微量嵌入計算公式。機床有明顯振動時,則帶入考慮機床振動公式。

4 結語

本文通過理論分析計算,得到只計驅動銷與工件摩擦力、考慮驅動銷微量嵌入工件表面產生滑移抗力以及機床振動3種情況所需頂緊力計算公式;并對頂緊力進行實驗驗證。驗證結果表明:當N>1.7時,公式可指導實際安全生產,對端面驅動卡盤頂緊力的預置有著現實的意義。但是力學模型的精度以及實驗數據精確采集方面還存在不足,有待于后續研究中進一步探究。