特種車輛傳動產品系統(tǒng)建模與仿真分析

張 磊, 馬 濤, 楊羲昊, 班永華, 陳 瑋, 武榮國, 高培軍

(特種車輛及其傳動系統(tǒng)智能制造國家重點實驗室, 內蒙古 包頭 014030)

0 引言

在制造業(yè)數字化及信息化發(fā)展過程中, 更多關注于以數據為核心的信息集成, 對于復雜產品制造過程協同仿真分析研究較少, 不能有效支撐復雜產品系統(tǒng)仿真過程中數據、模型、知識、資源及過程的統(tǒng)一管理[1]。 隨著當前對復雜產品開展系統(tǒng)建模及仿真的需求越來越強烈,亟需圍繞復雜產品開展建模、多學科仿真、分析、優(yōu)化一體化研究[2]。

當前, 特種車輛復雜傳動產品制造過程通過仿真手段實現了參數優(yōu)化, 但是缺少基于系統(tǒng)工程的理論對產品性能進行多學科仿真優(yōu)化, 通常需要進行大量的物理試驗驗證,才能實現對產品性能優(yōu)化,導致產品制造成本高、周期長,究其原因是缺少系統(tǒng)建模與仿真分析數字孿生技術的支撐[2]。 數字孿生技術可以將工藝數據、產品性能數據與產品模型集成在一起, 在統(tǒng)一平臺進行仿真分析,不但可以提前預測故障并分析產品可靠性,而且能夠對關鍵零件尺寸、裝配工藝進行優(yōu)化,將現實中的數據和結果與虛擬的產品系統(tǒng)模型進行交互,實現系統(tǒng)建模、仿真分析、優(yōu)化制造的閉環(huán)控制[3-7]。

本文以典型傳動產品為對象, 開展傳動系統(tǒng)建模仿真分析技術研究與應用,通過研究表明,在制造環(huán)節(jié)以系統(tǒng)模型代替物理模型、 以虛擬試驗部分代替物理試驗進行關鍵尺寸參數優(yōu)化具有可行性, 為基于數字孿生技術進行裝配工藝分析與優(yōu)化提供了方法。

1 系統(tǒng)模型構建

1.1 變速器模型構建

為了得到帶有扭振減振器和鎖止離合器的變矩器模型,進行了一定的設定,便于得到與物理模型一致性較高的模型,具體如下:

通過扭矩比、容量系數/主扭矩系數的映射模型創(chuàng)建基于速比函數的扭矩轉換器, 忽略轉換器中的流體質量動態(tài)特性;鎖止離合器作為摩擦元件,只考慮驅動力或等效量、速度,對滑移控制方法的影響;基于信號的制動器特性模型進行簡化,只考慮動態(tài)響應特性;擺式減振器等扭轉阻尼器包括彈性或摩擦力滯后特性[8-10]。

通過定義變矩器相關參數模擬實際變矩器的動態(tài)特性,以及考慮離合器的相關特性,通過定義相關參數,創(chuàng)建了離合器模型, 并創(chuàng)建了帶有扭振減振器和鎖止離合器的變矩器模型。

1.2 變速器外部的傳動系統(tǒng)模型構建

為了得到變速器外部的傳動系統(tǒng)模型,進行了一定的設定,便于得到與物理模型一致性較高的模型,具體如下:

僅考慮慣量創(chuàng)建帶剛性曲軸的發(fā)動機模型; 輸入了相關壓力激勵,壓力隨角度變化,取決于扭矩需求或等效控制參數;創(chuàng)建了動力傳動系統(tǒng)模型;假設為理想的表面接觸,即無滑動;考慮車輛質量、負載的驅動阻力、由摩擦制動器提供制動扭矩。

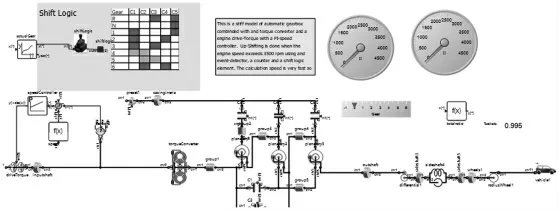

創(chuàng)建了變速器外部傳動系統(tǒng)模型, 考慮包括帶剛性曲軸的發(fā)動機模型、相關激勵、軸、車質量、負載驅動阻力、摩擦制動等,建立起帶有發(fā)動機變速器、變矩器和車輛的傳動系統(tǒng)模型,見圖1。

圖1 包含變速器外部傳動系統(tǒng)各部件模型

1.3 液壓系統(tǒng)模型構建

建立轉向系統(tǒng)的簡化執(zhí)行器模型, 實現將轉向指令轉換為動力傳動系統(tǒng)的機械動作, 即在轉向執(zhí)行器上預設的扭矩或角度;創(chuàng)建基于MAP 圖的變速箱輸出端液力耦合器模型;建立的液壓系統(tǒng)模型,實現了基于MAP 圖的變速箱輸出端液力耦合器模型。

1.4 控制系統(tǒng)模型構建

為了得到控制系統(tǒng)模型,進行了一定的設定,便于得到與物理模型一致性較高的模型。

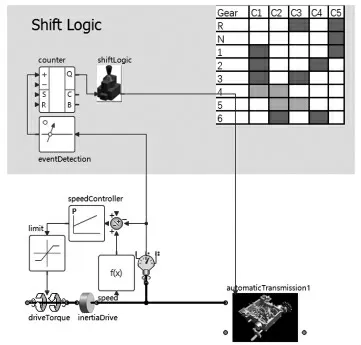

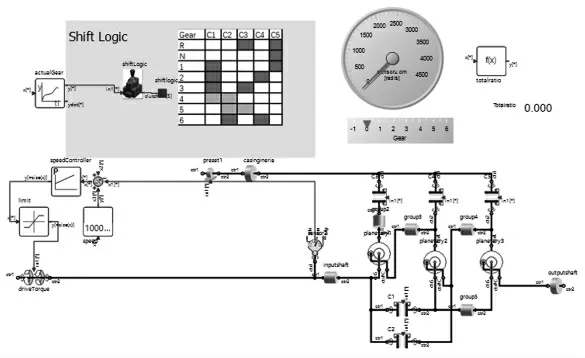

變速箱控制器實現根據升檔和降檔圖在駕駛情況下換擋; 根據鎖定標準或鎖定圖映射控制變矩器鎖止離合器;駕駛員模型能夠執(zhí)行指定的駕駛動作輔助分析,車輛速度根據設定隨時間或位置變化; 駕駛員模型能夠通過改變扭矩來操縱發(fā)動機和制動器, 以實現特定的駕駛工況;通過扭矩需求定義,沒有專用的發(fā)動機或制動控制系統(tǒng);通過建立控制系統(tǒng)模型,實現變速箱的升檔和降檔邏輯控制,可以模擬駕駛人員的升降檔過程。根據鎖定標準或鎖定圖映射控制變矩器鎖止離合器; 能夠執(zhí)行指定的駕駛動作輔助分析, 車輛速度根據設定隨時間或位置變化;模型能夠通過改變扭矩來操縱發(fā)動機和制動器,以實現特定的駕駛工況;通過扭矩需求定義,沒有專用的發(fā)動機或制動控制系統(tǒng);組建了整個系統(tǒng)模型;建立了駕駛員模型、變速箱控制器模型和整體模型,見圖2。

圖2 控制系統(tǒng)模型

2 系統(tǒng)可靠性分析

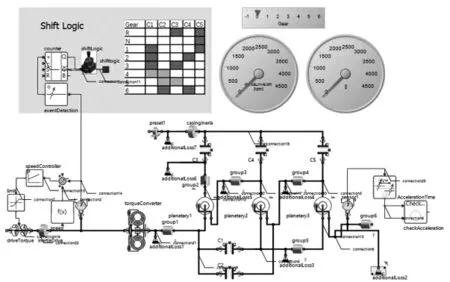

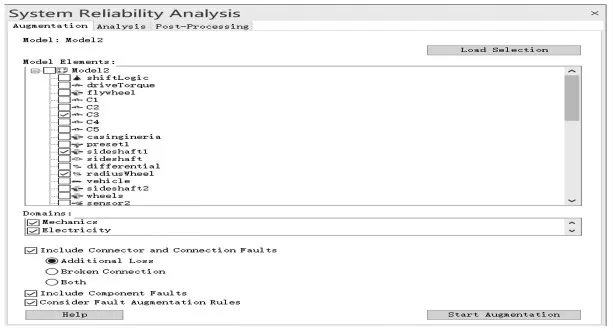

在建立系統(tǒng)模型的基礎上, 添加系統(tǒng)故障模型,并依靠系統(tǒng)模型、故障模型進行相關分析。 利用建立的系統(tǒng)模型, 并應用SimulationX的SRA 庫的組件, 將傳動軸的幾何參數公差和機械連接中抽象的附加摩擦添加到標準模型,建立傳動系統(tǒng)故障模型,模擬由于公差帶來的故障影響分析。 利用SRA 庫建立起的傳動系統(tǒng)故障模型對幾何誤差及裝配誤差對系統(tǒng)性能的影響進行了可靠性分析,見圖3 和圖4。

圖3 傳動系統(tǒng)故障模型

圖4 傳動系統(tǒng)故障模型分析

利用SRA 故障庫,在前面建立傳動系統(tǒng)模型的基礎上進行添加故障,構建起傳動系統(tǒng)故障模型,利用SRAAdd In 對相關故障進行分析, 將傳動軸的幾何參數公差和機械連接中抽象的附加摩擦注入標準模型, 模擬由于公差而產生的故障影響,從而實現基于系統(tǒng)模型、故障模型的系統(tǒng)可靠性分析。

3 基于模型的模擬及驗證

對建立的傳動系統(tǒng)模型,通過模擬系統(tǒng)的相關行為,進行合理性模擬及驗證,具體如下:

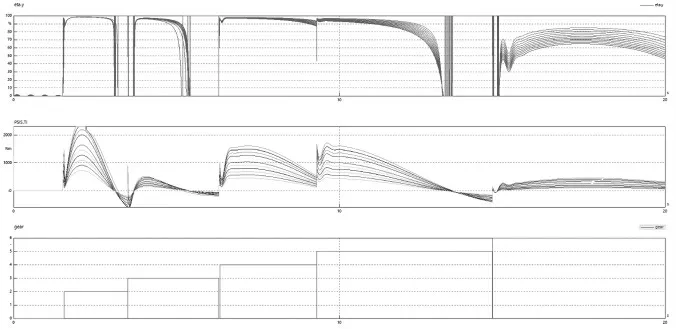

基于完整的加速和減速方案配置了整個系統(tǒng)模型,完成從靜止到最高速度到靜止的模擬驗證; 模擬和驗證傳動系統(tǒng)模型的所有行為,并對結果進行了記錄;在建立了所有模型基礎上形成了具有嵌入式仿真結果的驗證模型,完成了合理性驗證并記錄了驗證結果。本文著重對空載試驗和效率試驗進行了基于系統(tǒng)模型和故障模型的空載試驗和效率試驗,見圖5~圖7。

圖5 傳動系統(tǒng)空載模型

圖6 傳動系統(tǒng)空載試驗

圖7 傳動系統(tǒng)效率試驗

基于完整的加速和減速方案配置了整個系統(tǒng)模型,完成從靜止—最高速度—靜止的模擬驗證; 模擬和驗證了傳動系統(tǒng)模型的所有行為,并對結果進行了記錄;在建立了所有模型的基礎上形成了具有嵌入式仿真結果的驗證模型, 對空載工況及負載工況條件下完成了空載試驗及負載效率試驗, 對模型進行了合理性驗證并記錄了驗證結果。

4 結束語

在制造環(huán)節(jié)應用數字孿生技術進行故障及可靠性分析,實現裝配工藝優(yōu)化。 以系統(tǒng)模型代替物理模型,以虛擬試驗部分代替物理試驗,不但節(jié)省大量的制造成本,還可極大地縮短制造周期。 隨著物聯網、傳感器、大數據等技術的軟硬件的快速發(fā)展,數字孿生技術成為產品設計、制造中的常規(guī)手段,但就目前而言,在制造環(huán)節(jié),利用系統(tǒng)模型進行裝配工藝分析與優(yōu)化能夠滿足目前的需求,能夠解決工廠的實際問題,是一個很好的發(fā)展方向。