環己烯水合催化劑再生系統過濾設備布置分析

袁 波,劉冬然,邢亞峰,趙振倫

(滄州旭陽化工有限公司,河北 滄州 061000)

環己烯法生產環己酮工藝安全、環保,碳原子收率高,屬于目前國內己內酰胺、己二酸等生產企業優選工藝路線。

該工藝路線中的環己烯水合反應制備環己醇工段,反應用到催化劑ZSM-5分子篩。為了恢復運行催化劑的活性,水合反應配套有催化劑再生系統,主要完成從反應器中間歇卸出的水合催化劑的除油、雙氧水氧化、陶瓷膜水洗過濾等操作,達到恢復水合催化劑活性的目的[3]。影響催化劑再生系統效率的關鍵步驟是陶瓷膜水洗過濾,目前該過濾系統存在檢修空間小、卸料管道開關閥門易漏影響再生效率、水洗過濾順控程序復雜等問題。本文分析了通過改變現在的陶瓷膜過濾器布置進而優化工藝流程,簡化順控程序,解決卸料開關閥易漏的問題。

1 工藝流程簡介

1.1 原工藝流程

1.1.1 工藝流程簡圖

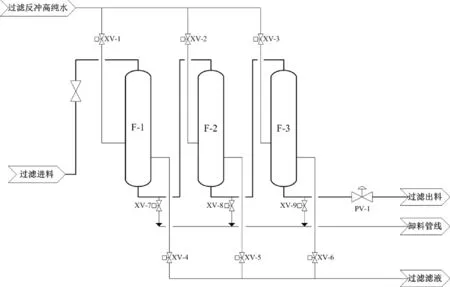

圖1 現狀水合催化劑水洗工藝流程Fig.1 Current water washing process of hydrated catalyst

1.1.2 工藝流程簡述

水合催化劑漿料通過循環泵加壓后由陶瓷膜過濾器F-1上部進入,進入過濾器內裝有的陶瓷膜管內通道自上向下通過F-1,水合催化劑漿液中的清水通過陶瓷膜管壁的微孔從陶瓷膜內通道濾出到過濾器殼體空間,然后由XV-4閥門及所在管線將濾除清液排出過濾器。經過F-1完成過濾后的水合催化劑漿料接著依次經過串聯的F-2/F-3,過濾方式同F-1。完成經過三個串聯過濾器單次過濾后的水合催化劑漿液再由過濾出料管線返回至水合催化劑儲罐,如此連續循環過濾。

隨著過濾的進行,陶瓷膜管管壁微孔會被粘性較大的水合催化劑粘附,影響水洗過程中濾液濾出,大大降低水洗效率。因而陶瓷膜配置有間歇的反沖洗閥門XV-1/XV-2/XV-3及管線,反沖介質為高純水。

催化劑儲罐中的水合催化劑水洗達標后,水洗過程需要停止,由于F-1/F-2/F-3為同一水平布置,使得相鄰過濾器之間的連接不可避免的出現“U”型彎,存留在過濾器及管線中的水合催化劑無法通過主管線的高純水沖洗操作沖洗徹底。所以每個過濾器底部管線均設置有卸料開關閥門XV-7/XV-8/XV-9及管線,用于停止過濾操作時卸出過濾器中的催化劑,避免殘留的水合催化劑堵塞陶瓷膜管通道及管線。

1.2 新工藝流程

1.2.1 工藝流程簡圖

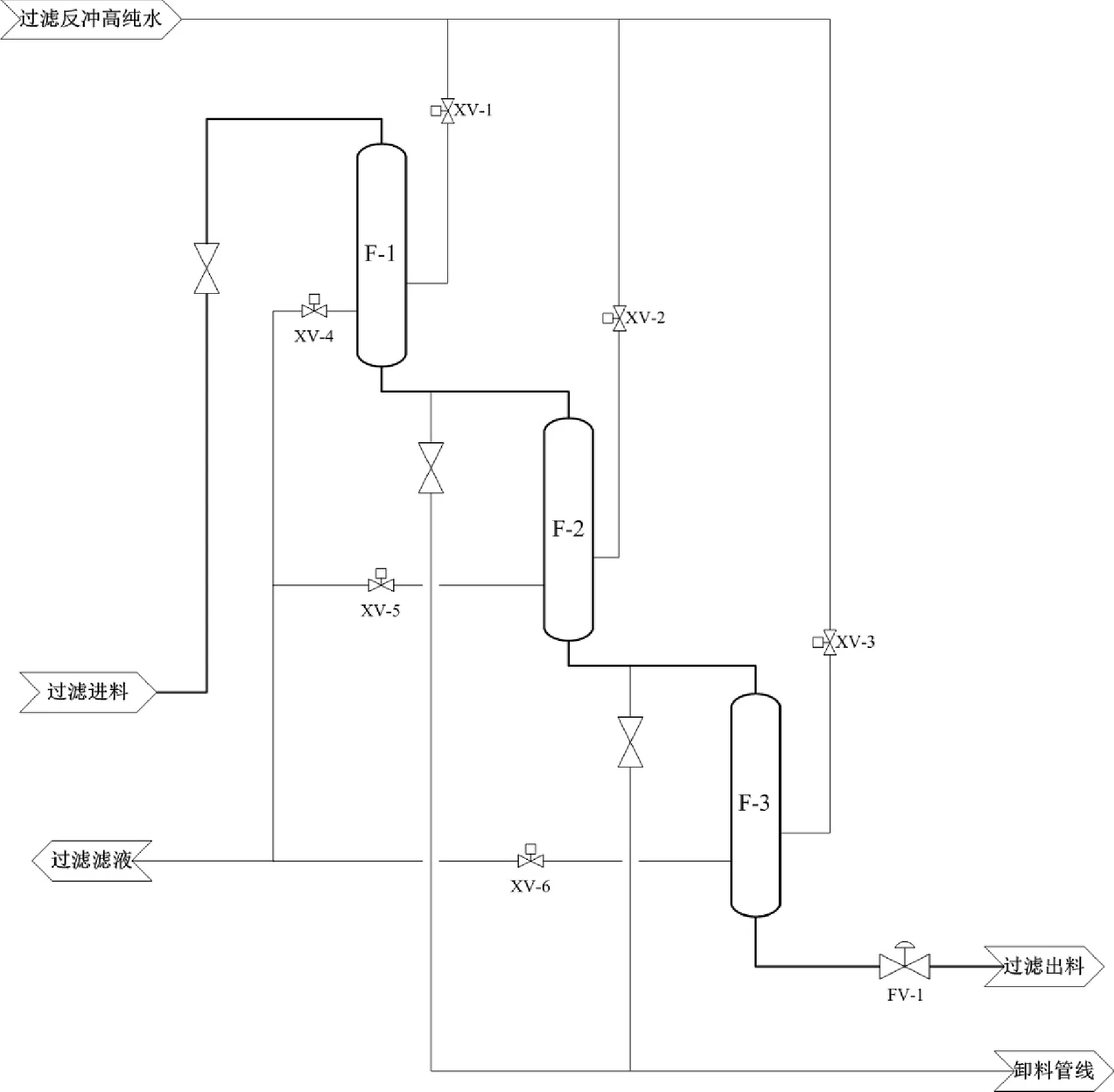

圖2 新水合催化劑水洗工藝流程Fig.2 Water washing process flow of new hydrating catalyst

1.2.2 工藝流程簡述

新流程主要在原流程基礎上改變過濾器F-1/F-2/F-3的布置,將原先的三個串聯過濾器由同高度水平布置改成縱向自上而下布置,避免相鄰過濾器之間出現“U”型彎的情況。

通過新的布置方式,過濾器之間的連接管線不再出現“U”型彎,水洗結束后可以通過主管道直接進行卸料操作,因而取消了過濾器底部的卸料開關閥,改用現場操作手閥作為緊急卸料使用,控制程序中可以減少單獨的卸料控制操作。

2 兩種工藝流程對比分析

2.1 原工藝流程分析

此工藝流程存在的問題有如下幾點:

(1)過濾器卸料開關閥XV-7/XV-8/XV-9運行較短時間后易出現泄漏的問題,因此會降低過濾過程中的循環量,影響水洗效率,另外造成水合催化劑堵塞卸料管線。

(2)催化劑水洗步驟較多,整個過程通過順控程序進行控制,順控程序較復雜。

(3)過濾器原工藝流程為水平布置,彎頭多,催化劑循環過程中壓損大,而過濾的推動力就是陶瓷膜管內外壓差,壓損過大會導致過濾器中的壓力降低,過濾效果變差。

2.2 新工藝流程分析

(1)新工藝流程有以下幾點改善:

①單組過濾系統省去卸料開關閥XV-7/XV-8/XV-9及卸料管線的沖洗開關閥門4個,根據目前的過濾系統設置,水合催化劑再生一般有四組相同配置的過濾系統,如此可以節省16個開關閥門,節省投資。

②順控程序中去掉單獨的卸料步驟,優化控制程序,也能使得整個系統運行更加穩定可靠。

③新工藝流程較原工藝流程主管線的連接彎頭變少,壓損降低,對過濾效果有利。

④正常過濾過程中不再出現卸料閥的頻繁操作,卸料手閥不會出現漏料情況,同樣也能保證過濾效率[4]。

(2)新工藝流程帶來的問題:

原工藝流程中的過濾器為同高度水平布置,新流程為自上而下的布置,會使得新工藝較原工藝的空間布置復雜,縱向空間占用變大,設備布置變得困難。但如果有足夠空間能完成新工藝布置,也將帶來一個優勢:大空間意味著大檢修空間。原工藝的布置方案檢修空間狹小也一直是目前運行裝置的一大詬病點。

3 結 論

環己烯水合催化劑的再生效率直接影響水合反應轉化率,對裝置的產能及能耗都有重要影響,因而提高水合催化劑的再生效率很關鍵。影響水合催化劑再生效率的重要因素就是過濾系統:一是過濾時間占再生的絕大部分,另外過濾的陶瓷膜管受影響因素很多。本文通過分析過濾器布置方向優化工藝路線,不斷優化水洗流程和程序,降低水洗過濾時間,提高水洗過濾效率,可提升水合催化劑的整體再生效率[5]。