棉稈對行起拔及殘膜回收一體機的設計

韓林壯,劉金秀,王旭峰,劉恩帥,胡 燦,邢劍飛,賀小偉※

(1.塔里木大學機械電氣化工程學院,新疆阿拉爾843300;2.新疆維吾爾自治區普通高等學校現代農業工程重點實驗室)

0 引言

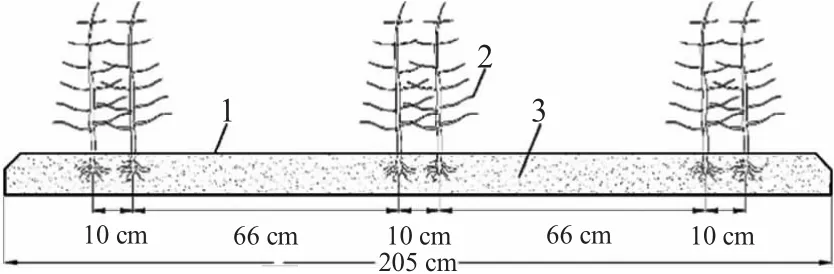

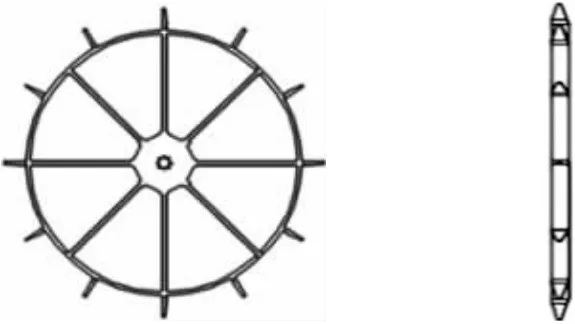

我國是世界上主要的產棉區,棉花收獲后留下的棉稈是一種重要的生物質資源,充分利用棉花秸稈資源并不斷提高其綜合利用效果將帶來良好的經濟效益和生態效益[1-3]。經調查發現,新疆地區廣泛采用(66+10)cm寬窄行密植種植模式,如圖1[4]。

圖1 機采棉(66+10)cm密植種植模式

目前,棉花種植已全面應用地膜覆蓋技術,地膜覆蓋技術的應用為作物提供了溫暖、濕潤的環境,利于作物扎根,大幅提高了作物成活率,縮短了作物生育期,有利于提高作物品質和產量。但地膜在自然條件下很難自行降解,研究表明在自然條件下殘膜需要30~50年才能完全降解[5-6]。地膜的逐年累積會阻礙種子的發芽,降低棉花的產量,影響棉農的經濟收入。

利用機械化實現棉稈收獲和殘膜回收是解決棉稈利用率低、殘膜污染嚴重等問題的有效手段。目前國內學者已開展了秸稈與殘膜聯合回收作業方面的研究。新疆農業科學院研制了4JSM-2100秸稈粉碎還田殘膜回收聯合作業機,將粉碎后的棉稈拋送至膜箱后側,該機型粉塵較大[7];胡凱等人設計了一種秸稈粉碎與殘膜回收聯合作業機,采用了氣力脫膜裝置進行脫膜,提高了脫膜可靠性,但是棉稈粉碎后多功能利用途徑受限[8];郭振華、王瑩瑩等研制的棉稈集堆及殘膜回收聯合作業機在作業過程中棉稈與殘膜沒有完全分離,棉稈上纏繞部分殘膜,不利于棉稈的回收利用,而且在收膜過程中會出現棉稈與雜質被一起收入膜箱的情況,使膜箱的有效利用空間減小,增加了倒膜的次數,降低了作業效率低[9-10]。董遠德等設計了一種棉稈集條與殘膜回收聯合作業機,該機能夠實現鏟棉稈、棉稈集條、挑膜、殘膜回收等多項功能,但該機作業幅寬較小,不適用于目前正廣泛推廣的1膜6行種植模式[11]。

針對上述問題,本文基于密植農藝設計了一種棉稈對行起拔及殘膜回收一體機,對撿膜滾筒鏈輪和棉稈起拔帶輪進行了計算,對棉稈起拔機構的機架等進行了ANSYS靜力學分析,并對地輪、拔禾機構、機架板進行了疲勞壽命分析,檢驗機架選材和結構的合理性,為該機型進一步優化設計提供理論依據。

1 整機結構及工作原理

1.1 整機結構

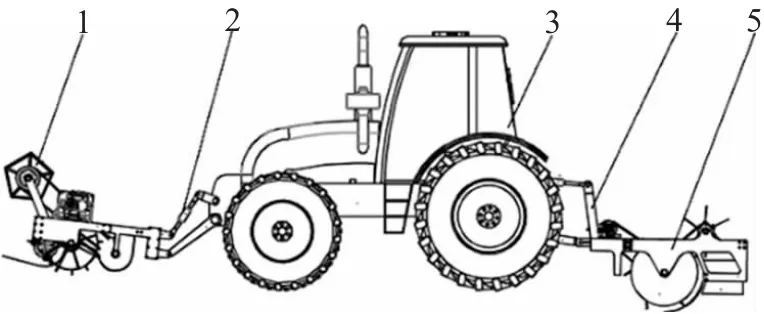

棉稈對行起拔及殘膜回收一體機結構如圖2,主要包括拔稈裝置、前掛接系統、拖拉機、后掛接系統、殘膜回收裝置。本機適用于目前廣泛推行的1膜6行機采棉(66+10)cm寬窄行種植模式。

圖2 整機結構

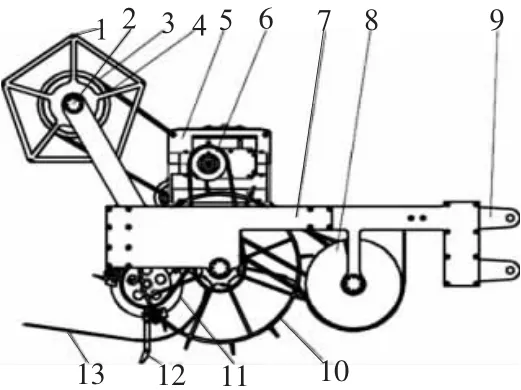

1.2 拔稈裝置及其工作原理

如圖3,拔稈裝置包括撥稈軸、撥禾輪、傳動帶輪、傳動V帶、變速箱、機架、攪龍、地輪、拔稈機構、鏟刀和扶禾器等。機組作業時,扶禾器先將倒伏的棉稈扶起,接著撥禾機構在液壓馬達的驅動下轉動將棉稈撥動至拔稈機構處,拔稈機構在地輪的帶動下轉動,在其上固定的V形起拔齒隨之轉動,V型槽上開有鋸齒,起拔棉稈時這些鋸齒有利于增加V型槽與棉稈的摩擦力,從而增加了棉稈起拔力,保證棉稈被順利拔起。起拔鏈輪上安裝有鏟刀,可以把覆蓋在邊膜上的土鏟開,利于后方殘膜回收裝置中弧形起膜鏟的工作,起拔后的棉稈在攪龍作用下不斷向機體右側輸送,最終把棉稈有序的鋪倒在田間,方便棉稈后續的回收利用。

圖3 拔稈裝置結構

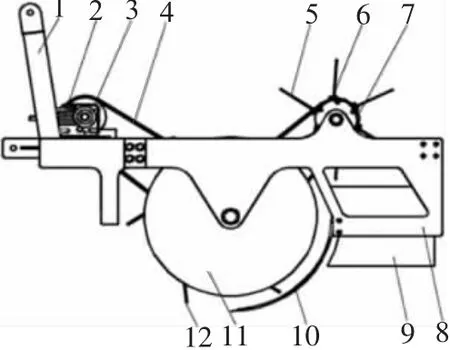

1.3 殘膜回收裝置及其工作原理

如圖4,殘膜回收機構包括機架、撿膜機構變速箱、變速器傳動帶輪、脫模滾筒傳動帶、脫膜板、脫膜圓盤、集膜箱、弧形起膜鏟、撿膜滾筒和伸縮彈齒等組成。拖拉機輸出動力到撿膜機構變速箱,撿膜機構變速箱安裝在脫膜機構機架前端橫梁上,帶動后端的撿膜滾筒和脫膜圓盤轉動,前端拔稈裝置上安裝的鏟刀把覆蓋在邊膜上的土鏟開,利于弧形起膜鏟的作業。拔起棉稈后,后方的殘膜回收機把棉田表層膜收起,不僅可以收起田間大片地膜,而且可以回收邊膜,提高殘膜回收率。隨著機具的前進,弧形起膜鏟鏟起地膜,伸縮彈齒把地膜撿起,在脫膜板的作用下刷掉殘膜,使殘膜進入集膜箱,達到殘膜回收的目的。

圖4 殘膜回收裝置結構

2 主要技術參數

參照寬窄行棉花播種機的作業參數[12]及下文計算,確定整機主要技術參數如下:

工作幅寬(m) 2.1

鏟刀作業深度(mm) 0~50

機具作業前進速度(km/h) 5

作業行數(行) 6

地輪直徑(mm) 669

帶輪直徑(mm)200

生產率(hm2/h)1.05

配套動力(kW)36.7~58.8

3 關鍵結構設計與分析

3.1 撿膜裝置設計

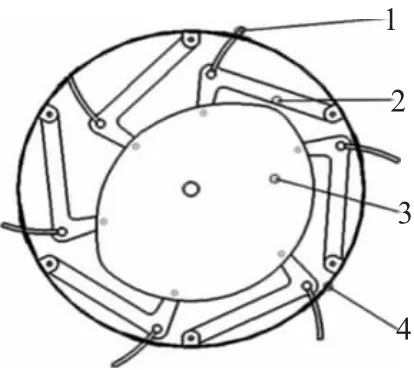

如圖5,撿膜裝置包括伸縮彈齒、曲柄、凸輪和撿膜滾筒。其中凸輪與主軸固定在一起,主軸通過花鍵固定在機架上。工作時由鏈輪直接帶動滾筒轉動,曲柄的一端固定在滾筒上,另一端安裝軸承并在凸輪上沿著凸輪外部曲線運動,伸縮彈齒焊接在曲柄上隨曲柄一起運動。凸輪的最大推程為250mm,最小推程為150mm,最大推程與最小推程相差100mm,即伸縮彈齒的伸縮距離為100mm。滾筒帶動曲柄及伸縮齒在凸輪上運動,運動到凸輪最大推程時伸縮齒將殘膜撿起,運動到凸輪最小推程時伸縮彈齒完全收回滾筒內,殘膜被脫下。

圖5 撿膜裝置結構

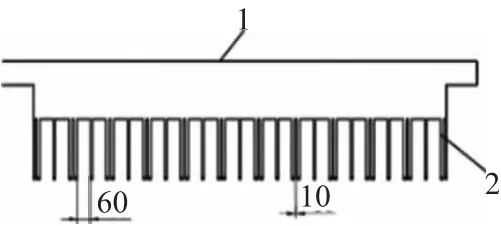

3.2 弧形起膜鏟結構設計

如圖6,弧形起膜鏟的工作長度為2 000 mm,與撿膜滾筒工作長度相對應。弧形起膜鏟的側視圖為直徑為950mm的圓的1/4圓弧。安裝時與撿膜滾筒同心配合,撿膜滾筒外徑為806mm,加上伸縮齒伸出的最大長度,剛好與弧形起膜鏟相配合,保證被弧形起膜鏟鏟起的殘膜全部能夠被伸縮彈齒撿起。弧形起膜鏟的間隙分為窄間隙與寬間隙,窄間隙寬度為10 mm,伸縮齒直徑為6 mm,工作時從窄間隙通過將殘膜撿起,寬間隙為60 mm,被弧形起膜鏟鏟起的大土塊從大間隙落向地面。

圖6 撿膜裝置結構

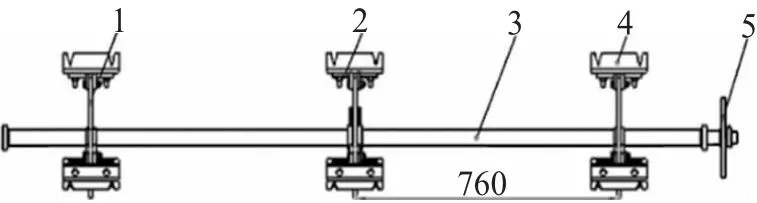

3.3 拔稈機構結構設計

如圖7和圖8,拔稈機構包括拔稈圓盤、起拔齒支架、起拔主軸、V型起拔齒和傳動帶輪。V型齒板通過螺栓螺母連接在拔稈圓盤上,每個拔稈圓盤上安裝3個V型齒板,3個V型齒板均勻分布在拔稈圓盤上,兩兩間隔120°。拔稈圓盤用鍵和擋圈固定并定位在拔稈主軸上,拔稈圓盤的直徑為300mm。由于新疆棉花的寬窄行種植模式中寬行的距離為660mm,窄行的距離約100 mm,故主軸上3個拔稈圓盤間距均為760mm。V型齒板上兩個V型槽的距離為100 mm,棉稈直徑約為4~15 mm,故設計槽口寬為30mm,確保棉稈可以順利導入V型槽。每個拔稈圓盤可同時起拔2行棉稈,3個圓盤就可以同時起拔6行,剛好滿足新疆棉花1膜6行的種植模式,每次作業能拔1個地膜的寬度(2050mm),與殘膜回收機構作業寬度相對應。

圖7 拔稈機構結構

圖8 拔稈圓盤結構

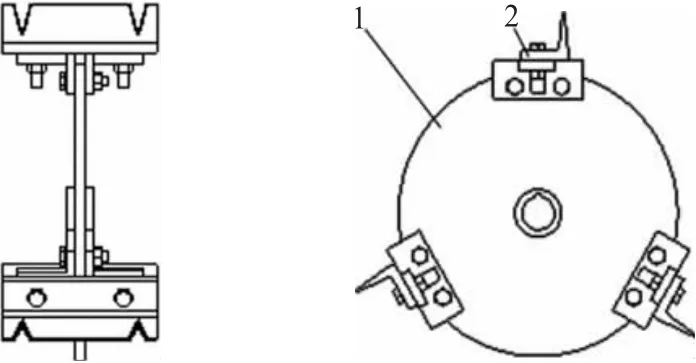

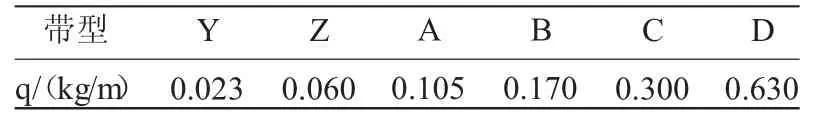

3.4 地輪機構設計

整機的拔稈部件所需的動力全部來自于地輪機構(圖9),而且拔稈部件拔稈的頻率也是由地輪機構決定,所以地輪機構設計的是否合理直接決定了該拔稈機具的拔稈效果。地輪需要傳遞動力,故對地輪結構強度要求較高。地輪外圈有均勻分布的三角鐵,以增加地輪的抓地能力。地輪的的寬度約為50mm,可以有效防止因土地過于松軟而導致地輪陷入泥土,從而影響拔稈精度。地輪的直徑通過以下計算得到:參照精量穴播器株距參數表,當精量穴播期鴨嘴數為10時,棉花株距約為140mm,因此地輪必須滿足每滾動140 mm就能帶動起拔部件進行一次起拔。每個拔稈圓盤上有3個V型齒板,故地輪直徑需要滿足每轉動140mm帶動拔稈圓盤轉動120°。設地輪的直徑為D,選用傳動比為5的變速箱。則每起拔一次地輪需要轉過的角度應為:

圖9 地輪機構結構

可計算出地輪直徑應為669mm。

4 傳動系統的計算

4.1 撿膜滾筒鏈輪的計算

棉稈對行起拔及殘膜回收一體機結合實際工作情況及傳動系統的設計要求,殘膜回收裝置、撿膜機構變速箱、脫膜滾筒等均選用鏈傳動,鏈傳動系統在正常工作時不僅要保證機具能夠正常地傳動工作,同時還要保證機具傳動系統具備足夠的可靠性,因此,傳動鏈條、鏈輪均采用45鋼,并經過熱處理使其滿足鏈傳動系統剛度要求。

撿膜滾筒由拖拉機提供動力,拖拉機功率為120馬力,由拖拉機輸出主軸通過齒輪減速器帶動鏈輪。主軸鏈輪轉速為180r/min,傳動比為i=1.5。根據《機械設計》[13]中的計算公式,得到小鏈輪齒數Z1=21,Z2=32,根據功率計算出鏈條型號為40A-1,鏈條節距為p=63.5 mm,進而得到鏈節數Lp=90,中心距a=2013mm。

4.2 棉稈起拔帶輪的計算

棉稈起拔機構的動力由地輪經過減速器變速后通過帶傳動來帶動,所以帶傳動的設計至關重要。起拔機構每次能起拔5根棉稈,每根棉稈的起拔阻力約為282~471N[14-15],5根則為1410N~2355N,由于土壤的含水率以及能量碰撞會影響起拔力[16],故起拔總阻力取F1=1450N。棉稈起拔時拔稈齒與地面的夾角約45°,拔稈盤的受力點與拔稈主軸距離為L=0.2m。由已知F1=1500N,根據受力關系,則法向力F2=切向力,F3=F1sin45°=1025.15N。

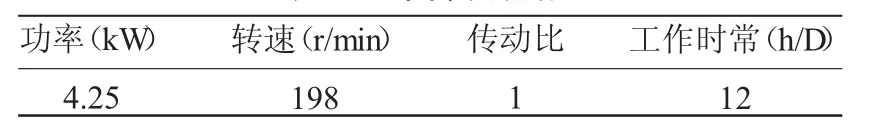

根據計算,帶輪需要提供的扭距為205N·m,拖拉機的作業速度為v=5km/h,棉稈的株距為s=140mm,拔稈輪每轉動120°實現一次起拔。得到拔稈輪的轉速n1=198r/min,拔稈主軸上帶輪工作的功率Pca=4.25kW。

因此可以得到帶傳動的工作數據為:

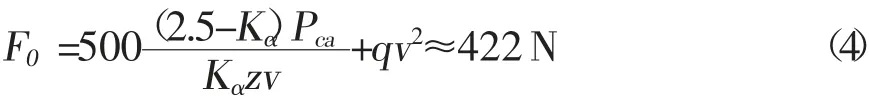

表1 V帶傳動數據

根據以上數據,由《機械設計》選用B型V帶,取帶輪基準直徑dd1=dd2=200mm。根據公式,初定中心距a0=500 mm,計算帶所需要的基準長度Ld=1 560 mm,計算實際中心距a=466mm。

考慮帶的制造誤差、帶長誤差、帶的彈性以及因帶的松弛而產生的補充張緊的需要,給出中心距的變動范圍如下:

式中a—實際中心距(mm);dd—帶輪的基準直徑(mm)。

中心距的變化范圍為443mm~513mm。

經計算與考慮到慣性沖量,取V帶的根數為4。

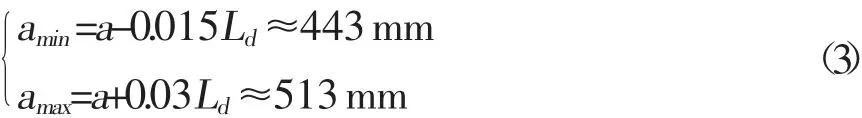

由表2得B型帶單位長度質q=0.170kg/m,所以:

表2 V帶傳動數據

5 關鍵零部件靜力學仿真試驗

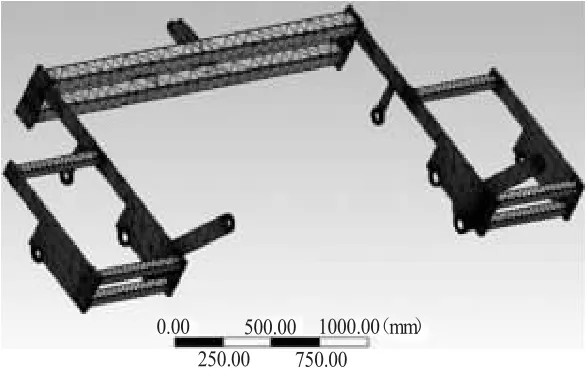

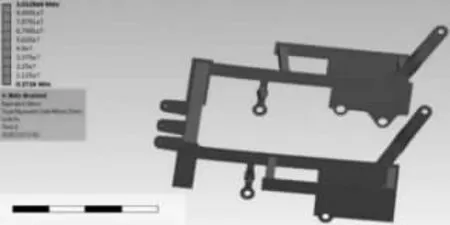

應用ANSYS Workbench對拔稈裝置的機架進行靜力學仿真試驗,根據模型求解的結果來檢驗機架的設計結構與選用材料是否合理,如不合理,要進一步改進[17]。利用Solidworks軟件對棉稈對行起拔及殘膜回收一體機進行建模,再提取拔稈裝置的機架部分保存為x-t格式,導入到ANSYSworkbench平臺上進行有限元靜力學試驗。

機架受到的載荷主要來自安裝在機架上的扶禾裝置、拔稈機構、鏟刀、地輪和絞龍。根據分析,扶禾裝置提供的力約為160 N,作用于機架懸臂的最頂端;拔稈機構和鏟刀提供的力為鏟切裝置提供的力,約3 200 N,作用于機架前端;地輪提供的力約為5 200 N,作用于機架邊板上;絞龍提供的力約為280N,作用于機架板的后端。三點懸掛架連接在拖拉機上,起牽引及固定作用,因此對機架上的三點懸掛架的三個連接面添加固定約束關系,對各部件進行仿真試驗。

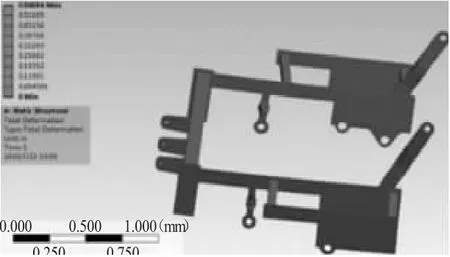

使用ANSYS workbench軟件中的Static Structural對機架進行相應試驗分析來顯示各部件在外力作用下所發生的一些形變。主要分析的內容有在施加了外部載荷后各部件的應力和應變。

由試驗結果可知:機架的最大變形是0.51605mm,位于機架板上,由于該處安裝地輪,地輪轉動為拔稈機構工作提供動力,所需的力較大且載荷較為集中,易出現較大變形。機架的最大應力為78.75MPa,比材料Q235結構鋼的最大屈服強度235 MPa低,因此機架結構強度和剛度滿足要求,其余各部件也都滿足強度和剛度要求。

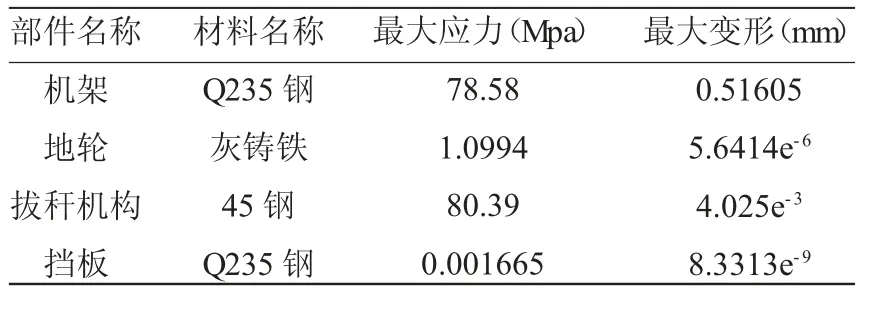

表3 仿真試驗結果

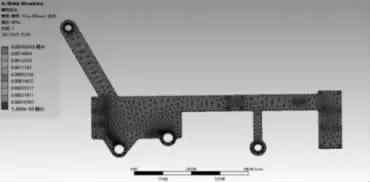

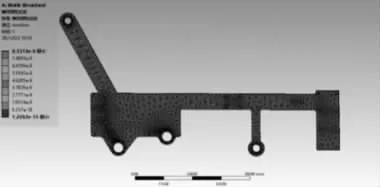

圖10 棉稈起拔機構機架的有限元模型

圖11 機架總變形云圖

圖12 機架所受應力云圖

圖13 地輪應力圖

圖14 地輪應變圖

圖15 拔禾機構應力圖

圖16 拔禾機構應變圖

圖17 擋板應力圖

圖18 擋板應變圖

6 關鍵零部件疲勞分析

零件失效大部分為疲勞失效,材料或者零件在反復加載下某些部位產生永久性損傷,在重復到一定次數時就會產生裂紋甚至斷裂,進而影響機具的作業效果以及使用壽命[18]。在載荷作用下構件產生疲勞破壞所需的應力或應變的循環次數即為疲勞壽命[19]。

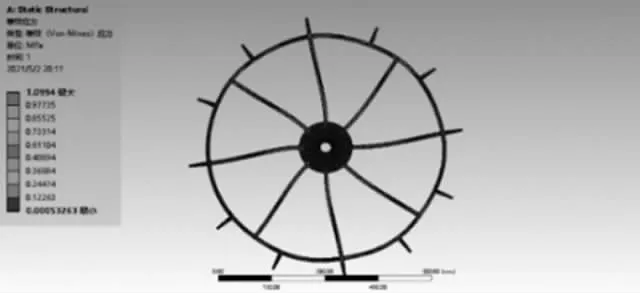

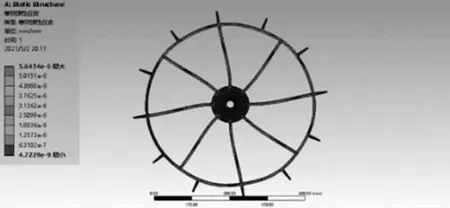

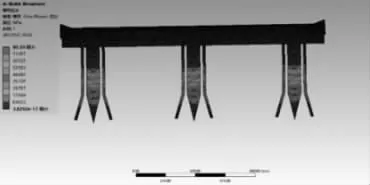

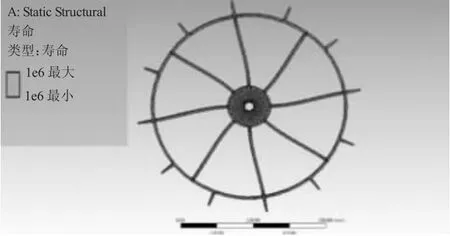

本文使用Workbench中的疲勞工具下的壽命工具,對棉稈對行起拔及殘膜回收一體機的地輪、拔禾機構、機架擋板進行壽命分析,循環次數設定為10萬次。分析結果如圖19。

圖19 地輪疲勞壽命云圖

對于地輪的旋轉力矩而言,地輪的最少及最大循環次數在10萬次以上,也就是需要循環10萬次才能發生疲勞失效。在實際的土地環境作業中,拔禾機構才是棉稈起拔的關鍵,因為還需要對拔禾機構進行壽命分析,結果如圖20。

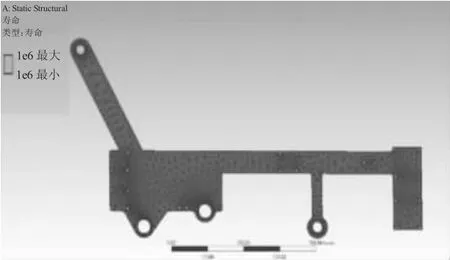

由圖20可知,拔禾機構及鏟刀最少在10萬次時會出現疲勞斷裂,且最大等效交變應力為80.39 Mpa,滿足使用要求。如圖21,對機架板壽命進行了有限元分析,其在10萬次循環之內不會產生疲勞失效,因此不會影響機器的作業效果以及壽命。

圖20 拔稈機構壽命云圖

圖21 機架板疲勞壽命云圖

7 結論

(1)本文設計了一種棉稈對行起拔及殘膜回收一體機,可完成邊膜鏟切和棉稈對行分禾、導稈、拔稈、輸送、側邊鋪放及表層殘膜全量回收作業。

(2)對撿膜滾筒鏈輪進行計算,得出鏈條型號為40A-1、鏈輪齒數Z1=21,Z2=32、鏈條節數Lp=90、中心距a=2013mm;對棉稈起拔帶輪進行計算,得出選用B型普通V帶4根、帶的基準長度為1 560 mm、帶輪直徑dd1=dd2=200 mm、中心距控制在a=443mm~513mm、單根帶初拉力F0=422N。

(3)利用Solidworks軟件對棉稈對行起拔及殘膜回收一體機進行整機建模,再提取受力較大的棉稈起拔機構的機架保存為x-t格式,導入到ANSYSWorkbench上進行靜力學分析,經過分析可知機架設計的結構和選材合理。

(4)對該機具的核心起拔部件進行了靜力學仿真試驗,在模擬工作條件下受力情況,得出了最大應力為78.75MPa,最大變形0.51605mm,最大等效交變應力為80.39MPa,皆小于Q235、45號鋼、鑄鐵的許用應力,關鍵零部件疲勞壽命也都達到標準,滿足使用要求。

(5)棉稈側邊鋪條后經后續回收利用可以緩解能源緊張;殘膜回收裝置對邊膜的回收極大地提高了殘膜回收率。機具性能穩定,達到了棉稈對行起拔及殘膜回收一體機的設計要求,研究結果將為該機后續的改進設計提供理論參考。