剛果(金)某氧化銅礦絮凝沉降試驗研究

邵騰飛,趙聲貴,梁新星,李賀,李相良

(北方礦業(yè)有限責(zé)任公司,北京 100053)

剛果(金)礦產(chǎn)資源豐富,盛產(chǎn)有色金屬和稀有金屬,礦業(yè)是其重要的經(jīng)濟支柱。當(dāng)?shù)氐叵侣癫刂肺惠^高的氧化銅鈷礦,其鈷生產(chǎn)能力占世界生產(chǎn)總量的一半以上[1~4]。隨著國內(nèi)銅鈷資源的需求量越來越大,大批中資企業(yè)赴剛果(金)進行銅鈷資源的開發(fā)與加工[5~7]。現(xiàn)以剛果(金)某氧化銅原礦及浸出后礦漿為研究對象,開展絮凝沉降條件試驗,為后續(xù)礦山開發(fā)的建設(shè)運營提供設(shè)計依據(jù)和生產(chǎn)指導(dǎo)。

1 試驗原料

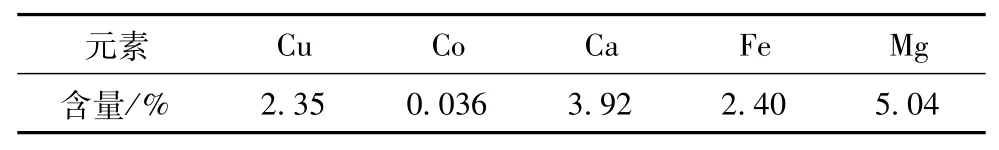

原礦樣品取自剛果(金)上加丹加省某氧化銅礦,礦樣主要化學(xué)元素分析結(jié)果見表1。將該氧化銅礦在以下綜合試驗優(yōu)化條件下進行攪拌浸出:礦石磨至-0.150 mm占80%,初始礦漿濃度25%,酸耗量203 kg/t礦,常溫反應(yīng)時間4 h。所得浸出液和浸出渣成分分析結(jié)果見表2。

表1 原礦主要化學(xué)元素分析結(jié)果

表2 浸出液和浸出渣成分分析結(jié)果

2 試驗結(jié)果與分析

2.1 原礦自然沉降試驗

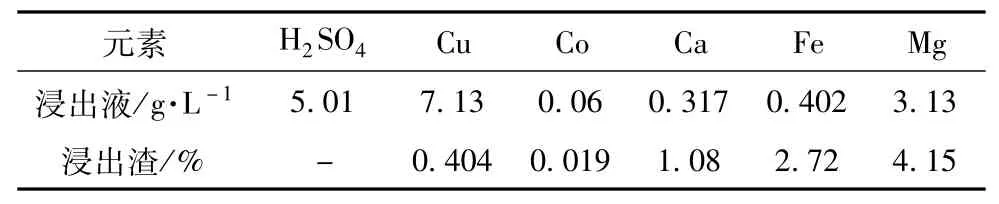

將原礦礦樣磨至-0.150 mm粒度占80%左右,分別在6%、8%和10%三種礦漿濃度下考察其自然沉降情況。試驗結(jié)果如圖1所示。

圖1 不同濃度下磨礦礦漿自然沉降界面高度變化

從試驗結(jié)果可以看出,磨礦礦漿自然沉降速度隨礦漿濃度的提高而下降;在6%、8%和10%三種濃度下,計算沉降速度最快僅1.25 m/h,表示自然沉降速度較慢;自然沉降后上清液呈現(xiàn)混濁狀。

2.2 原礦絮凝沉降試驗

通過原礦礦漿絮凝沉降試驗對市場常見的八種絮凝劑進行篩選:625V、645V、665S、DCN-4、CN-1、N-4、CN-5和6003S。經(jīng)多輪篩選,選定沉降速度更快、底流濃度及上清液清澈度更高的625V絮凝劑進行絮凝劑用量、絮凝劑濃度和礦漿濃度等條件試驗。

2.2.1 絮凝劑用量試驗

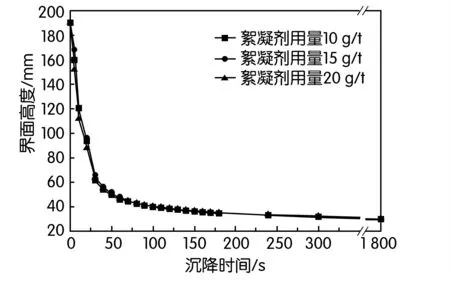

采用625V絮凝劑,絮凝劑濃度0.1%、礦漿濃度10%,在以上條件下考察絮凝劑用量在10 g/t、15 g/t、20 g/t時磨礦礦漿絮凝沉降效果。試驗結(jié)果如圖2所示。

圖2 不同絮凝劑用量下磨礦礦漿絮凝沉降界面高度變化

從試驗結(jié)果可以看出,在10~20 g/t范圍內(nèi),磨礦礦漿絮凝沉降速度均較快,絮凝劑用量影響不大。經(jīng)30 min沉降,當(dāng)絮凝劑用量為15 g/t時,底流濃度達到最高值51%,計算最大絮凝沉降速度為25.34 m/h。推薦絮凝劑用量為15 g/t。

2.2.2 絮凝劑濃度試驗

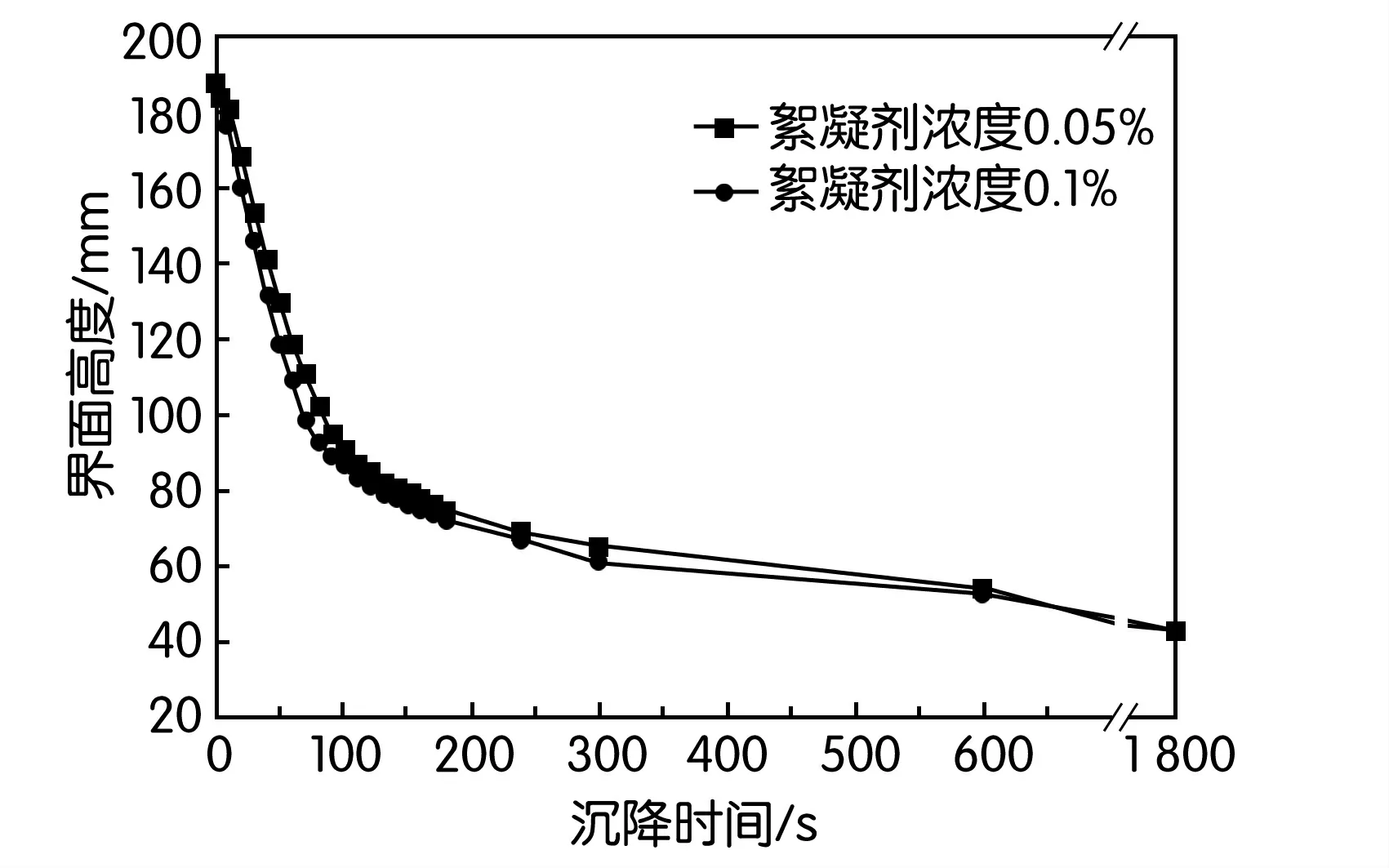

采用625V絮凝劑,用量15 g/t、礦漿濃度10%,在以上條件下考察絮凝劑濃度在0.05%、0.1%時磨礦礦漿絮凝沉降效果。試驗結(jié)果如圖3所示。

圖3 不同絮凝劑濃度下磨礦礦漿絮凝沉降界面高度變化

從試驗結(jié)果可以看出,絮凝劑濃度為0.1%時,磨礦礦漿絮凝沉降速度稍快,但相差不大。經(jīng)30 min沉降,當(dāng)絮凝劑濃度為0.05%和0.1%時,底流濃度均可達51%以上。推薦絮凝劑濃度為0.05%~0.1%。

2.2.3 礦漿濃度試驗

采用625V絮凝劑,用量15 g/t,絮凝劑濃度0.1%,在以上條件下考察礦漿濃度在8%、10%、12%、14%時磨礦礦漿絮凝沉降效果。試驗結(jié)果如圖4所示。

圖4 不同礦漿濃度下磨礦礦漿絮凝沉降界面高度變化

從試驗結(jié)果可以看出,磨礦礦漿絮凝沉降速度隨礦漿濃度的提高而下降;在8%、10%、12%和14%四種濃度下,計算沉降速度分別為:40.32 m/h、25.34 m/h、20.16 m/h和15.84 m/h,沉降速度均較快。經(jīng)30 min沉降,當(dāng)?shù)V漿濃度為10%時,底流濃度達到最高值51%。推薦沉降礦漿濃度為10%。

綜合以上條件試驗結(jié)果,采用625V絮凝劑,在絮凝劑用量15 g/t、絮凝劑濃度0.1%、礦漿濃度10%條件下,計算最大絮凝沉降速度為16 m/h左右,經(jīng)30 min沉降,底流濃度可達到51%以上。

2.3 浸出礦漿絮凝沉降試驗

通過浸出礦漿絮凝沉降試驗對市場常見的八種絮凝劑進行篩選:625V、645V、665S、DCN-4、CN-1、N-4、CN-5和6003S。經(jīng)多輪篩選,選定沉降速度更快、底流濃度及上清液清澈度更高的625V絮凝劑進行絮凝劑用量、絮凝劑濃度和礦漿濃度等條件試驗。

2.3.1 浸出礦漿絮凝劑用量試驗

采用625V絮凝劑,絮凝劑濃度0.1%、礦漿濃度10%,在以上條件下考察絮凝劑用量在10 g/t、15 g/t、20 g/t、25 g/t、30 g/t時浸出礦漿絮凝沉降效果。試驗結(jié)果如圖5所示。

圖5 不同絮凝劑用量下浸出礦漿絮凝沉降界面高度變化

從試驗結(jié)果可以看出,在10~30 g/t范圍內(nèi),浸出礦漿絮凝沉降速度無明顯差別,絮凝劑用量影響不大。經(jīng)30 min沉降,當(dāng)絮凝劑用量為10 g/t和15 g/t時,底流濃度可達36%,但上清液略顯混濁;當(dāng)絮凝劑用量為25 g/t時,底流濃度可達35.7%。綜合考慮推薦絮凝劑用量為25 g/t。

2.3.2 浸出礦漿絮凝劑濃度試驗

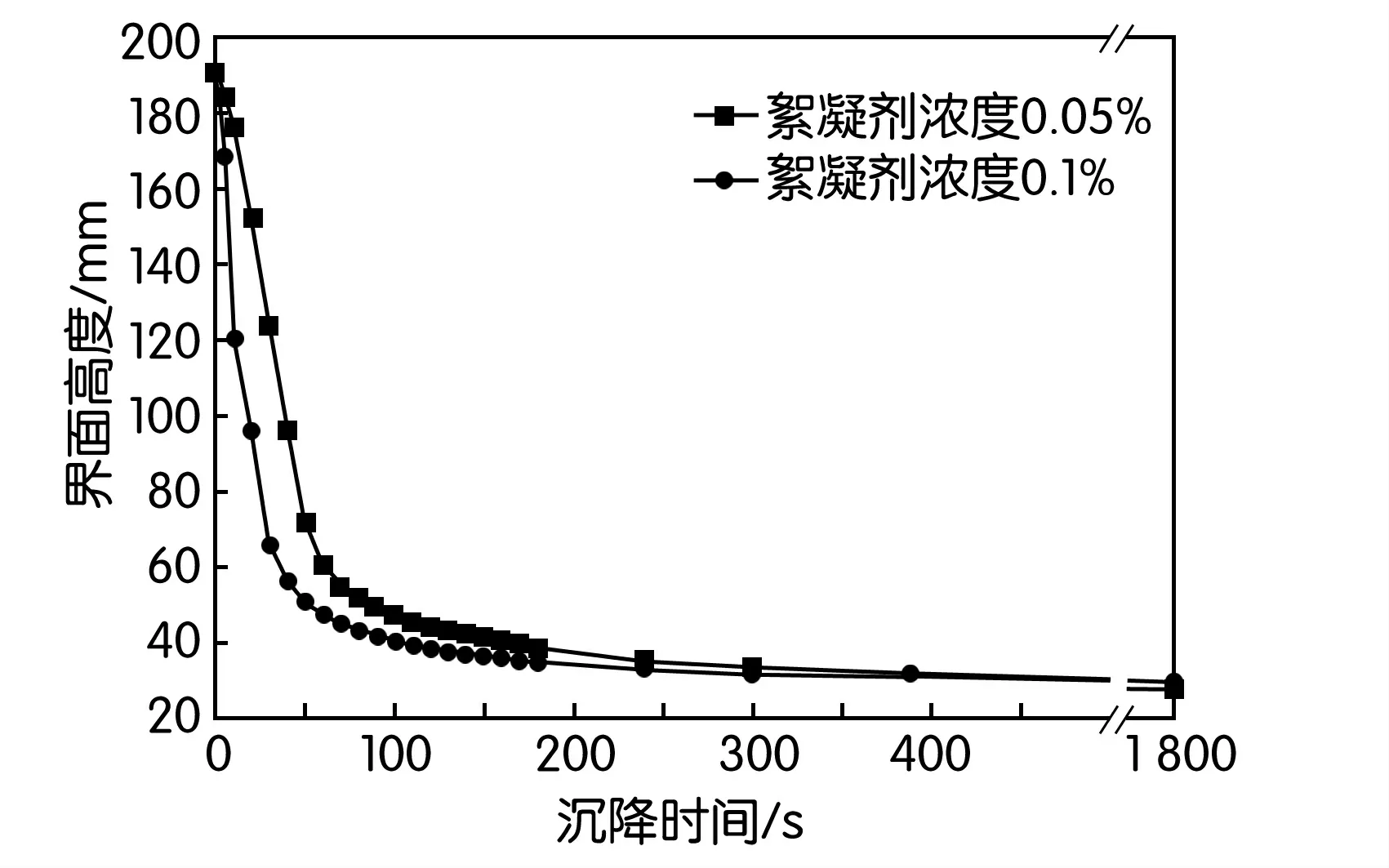

采用625V絮凝劑,用量25 g/t、礦漿濃度10%,在以上條件下考察絮凝劑濃度在0.05%、0.1%時浸出礦漿絮凝沉降效果。試驗結(jié)果如圖6所示。

圖6 不同絮凝劑濃度下浸出礦漿絮凝沉降界面高度變化

從試驗結(jié)果可以看出,絮凝劑濃度為0.05%和0.1%時浸出礦漿沉降速度相差不大。經(jīng)30 min沉降,當(dāng)絮凝劑濃度為0.05%和0.1%時,底流濃度均可達35%以上。推薦絮凝劑濃度為0.05%~0.1%。

2.3.3 浸出礦漿礦漿濃度試驗

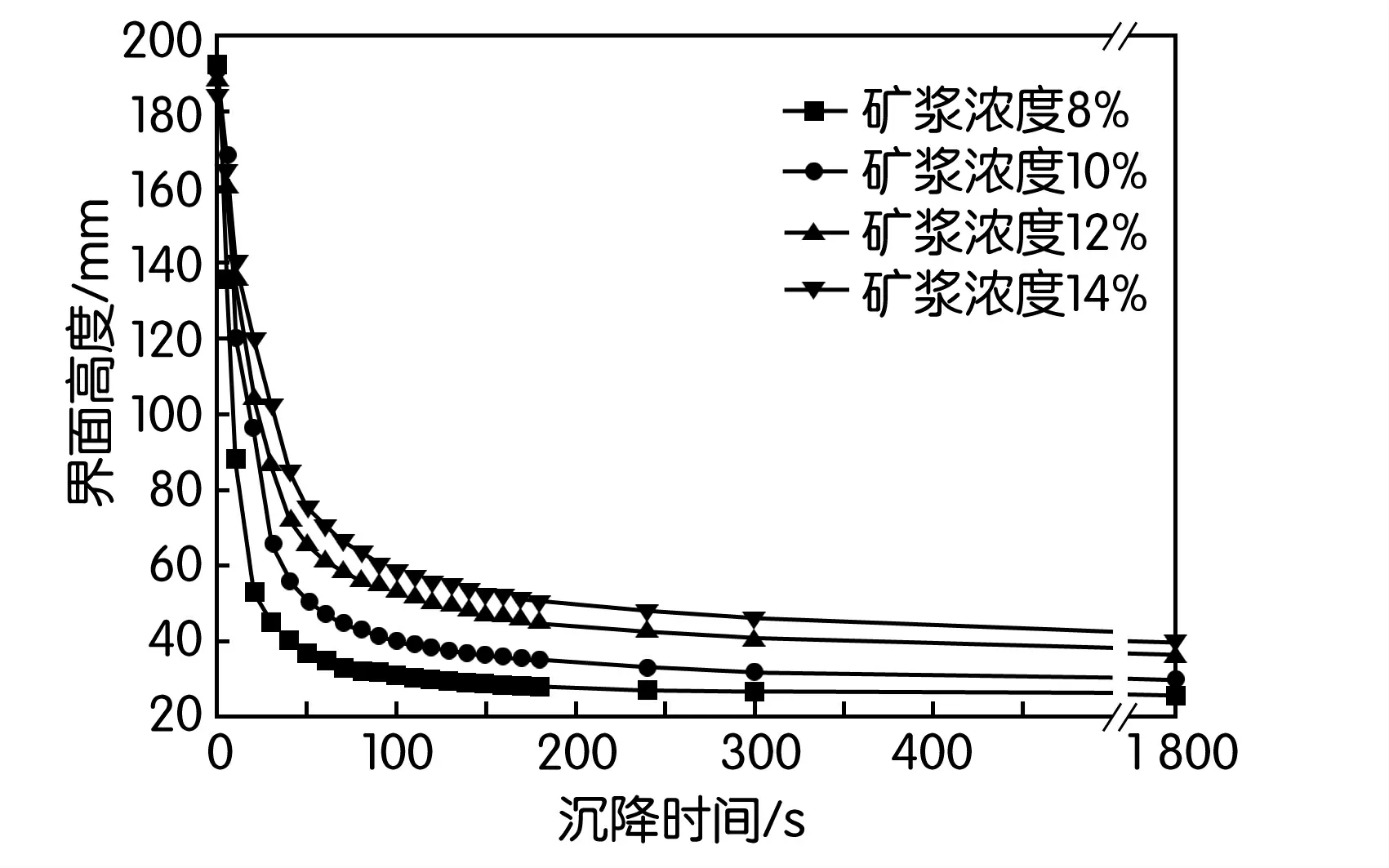

采用625V絮凝劑,用量25 g/t、絮凝劑濃度0.1%,在以上條件下考察礦漿濃度在8%、10%、12%、14%時浸出礦漿絮凝沉降效果。試驗結(jié)果如圖7所示。

圖7 不同礦漿濃度下浸出礦漿絮凝沉降界面高度曲線

從試驗結(jié)果可以看出,浸出礦漿絮凝沉降速度隨礦漿濃度的提高而下降。經(jīng)30 min沉降,當(dāng)?shù)V漿濃度為10%時,底流濃度達到最高值35.7%。推薦沉降礦漿濃度為10%。

綜合以上條件試驗結(jié)果,采用625V絮凝劑,在絮凝劑用量25 g/t、絮凝劑濃度0.1%、礦漿濃度10%條件下,計算最大絮凝沉降速度為5 m/h左右,經(jīng)30 min沉降,底流濃度可達到35%以上。

3 結(jié) 論

1.原礦磨至-0.150 mm粒度占80%時,自然沉降速度較慢,且沉降后上清液呈現(xiàn)混濁狀。

2.采用625V絮凝劑對原礦磨礦礦漿進行絮凝沉降,在絮凝劑用量15g/t、絮凝劑濃度0.1%、礦漿濃度10%、沉降時間30 min條件下,最大絮凝沉降速度可達16 m/h,底流濃度可達到51%以上,絮凝沉降效果較好。

3.原礦礦石在磨至-0.150 mm占80%、初始礦漿濃度25%、酸耗量203 kg/t礦,常溫攪拌浸出反應(yīng)4 h,所得浸出礦漿在625V絮凝劑用量25 g/t、絮凝劑濃度0.1%、礦漿濃度10%、沉降時間30 min條件下,最大絮凝沉降速度可達5 m/h,底流濃度可達到35%以上。