深水不保溫海底管道蠟沉積預測及清管研究

曹恒廣 張朱慧 曹學文 趙湘陽 張磐 邊江 徐龍

1中國石油大學(華東)儲運與建筑工程學院

2中國石油工程建設有限公司西南分公司

3中海石油技術檢測有限公司

隨著陸地及海岸線附近油氣資源的日益匱乏,為滿足油氣資源不斷增加的需求,油氣田開發逐漸走向深海已經成為了石油工業發展的趨勢[1-2]。中國南海深水區域擁有著豐富的油氣資源,目前主要采用將水下生產系統通過管道回接至(水面)工程設施的開發模式。然而部分深水海底管道采用的非埋地單層不保溫鋼管,由于海底環境溫度低于原油析蠟點,蠟晶不斷從原油中析出并沉積在管壁上,導致海底管道輸送原油過程中蠟沉積問題突出。隨著時間的推移,蠟沉積層的硬度因老化作用而逐漸提高。不及時采取合適的方法清除積蠟,深水不保溫海底管道可能因此而發生蠟堵事故,嚴重威脅管道的安全運行[3-4]。

輸油管道防蠟、清蠟措施有很多,目前采用清管器來清除管壁沉積物的方法應用最為廣泛[5-8]。然而,在清管器清蠟作業過程中,從管壁被剝離的蠟塊容易在清管器前發生堆積,形成柱狀蠟塞,給清管器的運行帶來較大的阻力,當球前蠟塞移動所需壓力超過清管器前后壓差時,清管器將會發生卡堵[9]。為了合理安排清管作業,緩解管道結蠟問題,有必要對海底管道內沿線結蠟情況進行預測以及對清管除蠟過程進行動態模擬,為深水不保溫海底管道實際清管作業提供相關依據。

1 管道蠟沉積機理

含蠟原油的蠟沉積主要是由于原油中蠟分子溶解度隨著溫度變化而引起的。原油輸送管道蠟沉積的機理非常復雜,早期研究認為蠟沉積的機理可以概括為分子擴散、剪切彌散、布朗擴散以及重力沉降四種。目前,絕大多數學者就分子擴散是蠟沉積的主要機制達成了共識,而重力沉降、剪切彌散、布朗擴散對蠟沉積的影響可以忽略[10-11]。在考慮到剪切剝離影響的基礎上,研究人員發現了老化現象[12],高相對分子質量烴的擴散和低相對分子質量烴的反向擴散導致沉積層中含蠟量不斷增加,而含油率不斷減小;隨著時間的變化,蠟沉積層的厚度不斷增大,硬度不斷提高[13-14],蠟沉積的機理不斷得到完善。

影響管道原油蠟沉積的因素有原油與管壁的溫度差、流速、油品組成等[13-15]。管壁與原油的溫差是影響蠟沉積的主要因素,當壁溫低于析蠟點時,溫差越大,蠟分子濃度梯度越大,分子擴散就越強。隨著流速的增大,管壁剪切作用增強,管壁蠟沉積強度減弱,管壁蠟沉積質量減小[16-17]。原油中低相對分子質量烴含量高,蠟的溶解度增強,蠟晶析出溫度相對降低;高相對分子質量的蠟溶解度低,結晶溫度高,蠟沉積物硬度大;原油含水率增大,蠟沉積速率降低[18],尤其是形成水包油型乳狀液后更是大幅下降。對于實際運行的海底管道,蠟沉積受到以上因素的共同作用。

2 目標油田海底管道基礎數據

2.1 海底管道參數

以中國南海某油田的深水不保溫海底管道作為研究對象,油田水下生產系統通過兩條不保溫海底管道回接至浮式生產儲油卸油裝置(FPSO),使用OLGA 軟件模擬油田生產初期采用單管輸送時海底管道內的蠟沉積規律。水下生產系統至FPSO 的海底回接管道平管段采用單層不保溫鋼管,外設3 mm 防腐層,管道沿線平均水深412 m,水下生產系統的最高操作業力為8.9 MPa。采用緩波型立管與FPSO 相連,立管長度為850 m,無保溫層。海底管道具體參數如表1 所示。

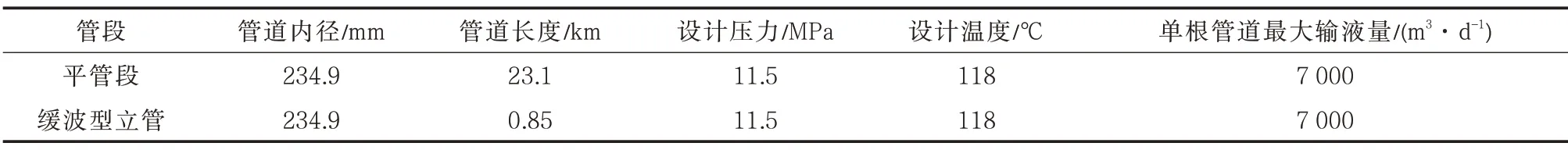

表1 海底管道參數Tab.1 Subsea pipeline parameters

油田所在海域夏季最低底層海水溫度為10.7 ℃,冬季最低底層海水溫度為8.1 ℃。油田生產初期采用單管輸送,輸油量為5 400 m3/d,輸水量為0.26 m3/d,水下匯管處油流溫度為89.4 ℃。根據FPSO 上部處理工藝流程要求,原油進入FPSO 的壓力不應低于0.8 MPa 。因此在模擬過程中,環境溫度取冬季最底層海水溫度8.1 ℃,設定管道入口溫度89.4 ℃,出口壓力為0.8 MPa。

2.2 管輸原油的基礎物性

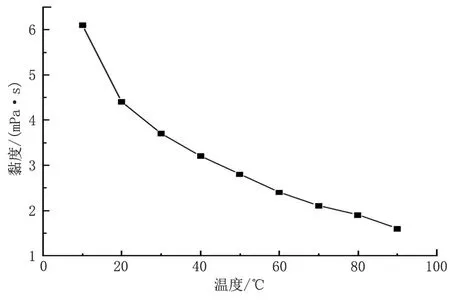

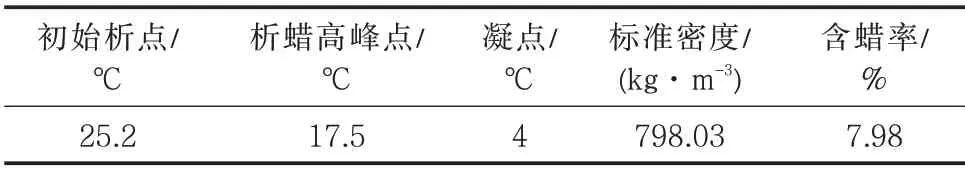

海底管道輸送原油的基礎物性如表2 所示,原油的黏溫關系曲線如圖1 所示。根據油品密度、含蠟量、凝點及黏度,確定目標深水不保溫管道輸送原油屬于輕質低凝、低黏含蠟原油,且原油凝點低于最低環境溫度。

圖1 原油黏溫曲線Fig.1 Viscosity-temperature curve of crude oil

表2 原油基礎物性Tab.2 Basic physical properties of crude oil

3 海底管道蠟沉積計算模型

利用多相流軟件對海管進行蠟沉積模擬需要對軟件蠟沉積模塊中提供的計算模型進行分析研究,對提供的模型進行評價和比選。OLGA 軟件中蠟沉積的模擬共涉及三種蠟沉積模型,分別為馬特贊(MATZAIN)模型、熱類比(HEATANALOGY)模型、瑞格(RRR)模型。從建模機理、邊界條件以及溫度梯度三個角度對模型進行了比對,發現HEATANALOGY 模型中考慮因素較為全面,不僅考慮了分子擴散、剪切彌散,還考慮了剪切剝離和邊界層,比較適用于以油為主的單相油相和多相流體[19]。查閱文獻[20]發現,HEATANALOGY 模型對于單相油相的計算結果比RRR 模型計算結果好,而MATZAIN 模型中的關鍵參數如反映剪切剝離作用的常數、分子擴散系數等均來自美國塔爾薩大學的實驗研究數據。考慮到油田在生產初期海管中輸送以油為主的單相原油,含水率僅為0.004 8%,因此選用OLGA 軟件中的HEATANALOGY 模型對油田海底不保溫管道進行蠟沉積模擬計算。

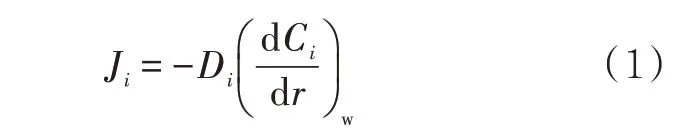

HEATANALOGY 模型在建模過程中主要考慮的是分子擴散、剪切剝離及剪切彌散機理。假設管壁處的蠟分子濃度等于該壁面處溫度下的蠟分子飽和濃度,通過熱質量類比法,利用原油中與壁面處蠟分子的濃度差進行蠟沉積計算。分子擴散是原油蠟沉積的主導機制。通過擴散系數和壁面濃度梯度,可以計算出分子在油相徑向濃度梯度的驅動下擴散導致的蠟沉積速率。分子擴散驅動下的組分傳質速率計算如公式(1)所示。

式中:Ji為分子擴散導致的組分i的傳質速率,mol/(m2·s);Di為分子擴散系數,m2/s;為壁面處的組分i濃度梯度,m-1。

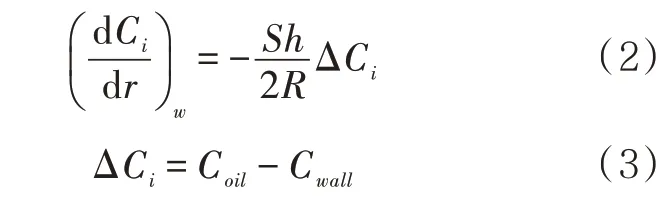

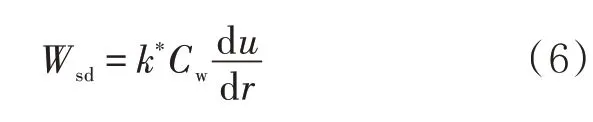

采用熱質量類比法,通過利用流體和壁面處的濃度(在壁溫下的蠟沉積飽和濃度)計算沉積驅動力。壁面濃度梯度的計算如公式(2)所示,其中組分i的濃度差計算如公式(3)所示。

式(2)、(3)中,Sh為舍伍德數;R為管道內徑,m;ΔCi為濃度差,mol/m3。

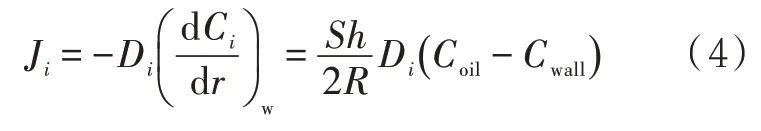

聯立式(1)~(3),得到分子擴散導致的組分i的傳質速率,如公式(4)所示。

因此,可以計算出分子擴散引起的蠟沉積速率,如公式(5)所示。

式中:Wmf為分子擴散引起的單位時間內在單位面積上蠟沉積的質量,kg/(m2·s);NMAX為蠟組分的數量;M i為組分i的摩爾質量,kg/mol。

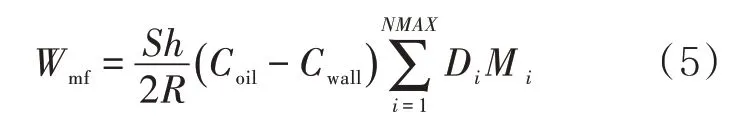

層流邊界層中蠟晶在油流速度梯度的剪切作用下產生橫向運動往管壁方向運移,進而沉積在管道壁面上。由剪切彌散引起的蠟沉積速率可以通過公式(6)進行計算。

式中:Wsd為由剪切彌散而引起的蠟的沉積速率,kg/(m2·s);k*為剪切彌散常數,kg/m2;Cw為管壁處蠟晶的體積分數,%;為管壁處的速度梯度,s-1。

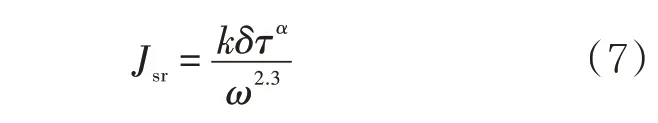

當剪切應力作用于蠟凝膠層時可能將蠟塊從沉積層剝落。在大多數情況下,這種效應似乎是降低蠟沉積層厚度的主要機制。由于剪切去除而產生的負傳質速率Jsr可能與剪切應力、蠟沉積層厚度和屈服應力強度有關。KERN 和SEATON[21]提出,傳質速率Jsr與剪切應力和沉積厚度成正比。VENKATESAN[22]發現蠟沉積層屈服應力和沉積層中蠟的質量分數的2.3 次方成正比。因此可以推導出傳質速率Jsr,如公式(7)所示。

式中:k、α為修正參數;δ為蠟沉積厚度,m;τ為剪切應力,Pa;ω為沉積層中蠟的質量分數,%。

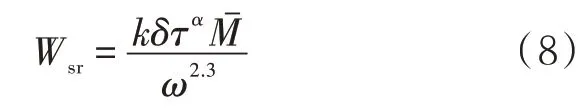

根據Jsr可以進一步計算出剪切剝離引起的蠟分子傳質速率,如計算公式(8)所示。

式中:Wsr為剪切剝離引起的蠟分子傳質速率,kg/(m2·s);Mˉ為蠟分子的平均摩爾質量,kg/mol。

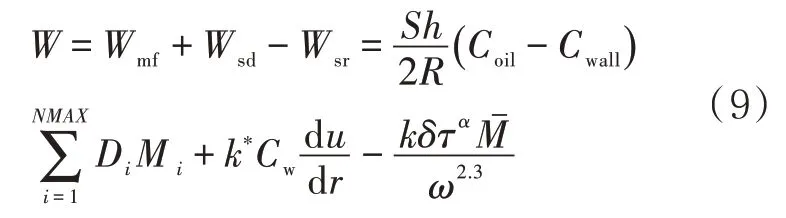

總的蠟沉積的量是分子擴散,剪切彌散和剪切剝離共同作用的結果。因此,總的蠟沉積速率如公式(9)所示。

式中:W為總的蠟沉積速率,kg/(m2·s)。

OLGA 軟件在實際應用HEATANALOGY 模型計算管道蠟沉積時,對模型進行了簡化和改進,采用H-M 方程[23]計算分子擴散系數,采用與RRR 模型一致的方法計算剪切彌散所引起的沉積,通過引入反映剪切剝離作用的常數來描述剪切剝離對沉積過程的影響。

4 海底管道蠟沉積模擬結果

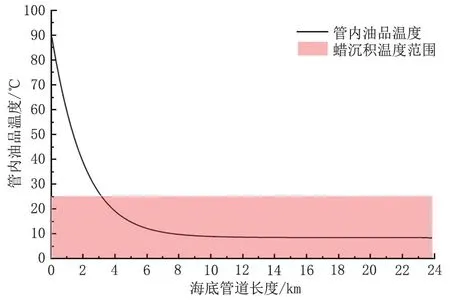

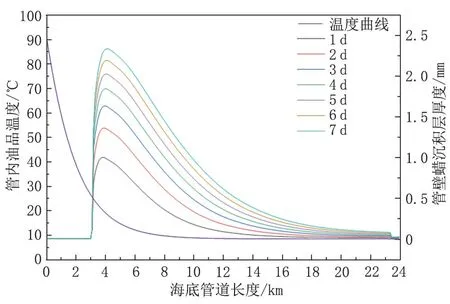

在OLGA 軟件中建立了油田管道輸送原油的蠟沉積模型,模擬了油田生產初期單管輸送條件下,海底管道沿線蠟沉積過程,得到了海底管道沿線溫度變化,不同運行時間管道沿線蠟沉積層厚度分布由圖2 所示。由于海底管道沒有設置保溫層,管道內原油溫降速度快,在距離生產管匯3.1 km 處原油溫度降低至初始析蠟點25.2 ℃,距離生產管匯4.3 km 處原油溫度降低至析蠟高峰點17.5 ℃,距離生產管匯10.9 km 處原油溫度降低至環境最低溫度8.1 ℃。因此在距離生產管匯3.1 km 時,海底管道內就會產生蠟沉積現象。

圖2 海底管道沿線溫度變化Fig.2 Temperature variation along the subsea pipeline

海底管道沿線溫度及蠟沉積層厚度變化如圖3所示。沿管道方向隨著管內原油溫度不斷降低,管壁逐漸開始出現蠟沉積,同時管壁蠟沉積層厚度迅速增大,當達到最大值后又逐漸減小。即在管內原油溫度高于析蠟溫度的較高溫度以及在接近環境溫度的較低溫度時管道的蠟沉積問題較輕,但在較高溫度和較低溫度之間存在一個蠟沉積比較嚴重的溫度區域。蠟沉積嚴重的情況主要發生在8.1~25 ℃的溫度范圍內。主要原因是海底管道距離水下管匯3.1 km 范圍以內,管內原油溫度高于析蠟初始點,油品中的蠟分子溶解在原油當中無法結晶析出,管道內壁未出現蠟沉積現象;當海底管道距離水下管匯超過3.1 km 時,管內油品溫度低于析蠟點,原油中的蠟分子開始結晶析出并逐漸沉積在管壁上;海底管道距離水下管匯3.1~10.9 km 是管道中蠟沉積現象的主要發生區域,在分子擴散與剪切彌散的作用下油品中的大量蠟分子結晶析出并沉積在管道內壁;距離水下管匯超過10.9 km 后,盡管管內油品溫度低于析蠟點,但由于油品溫度接近環境溫度,導致管壁處徑向溫度梯度小,由分子擴散導致的原油蠟沉積得到了抑制,因此蠟沉積速率降低,原油中蠟沉積在管壁的沉積厚度較小,這也驗證了分子擴散是原油蠟沉積的主導機制。海底管道蠟沉積模擬結果如表3。

圖3 海底管道沿線溫度及蠟沉積層厚度變化Fig.3 Changes of temperature and wax deposition thickness along the subsea pipeline

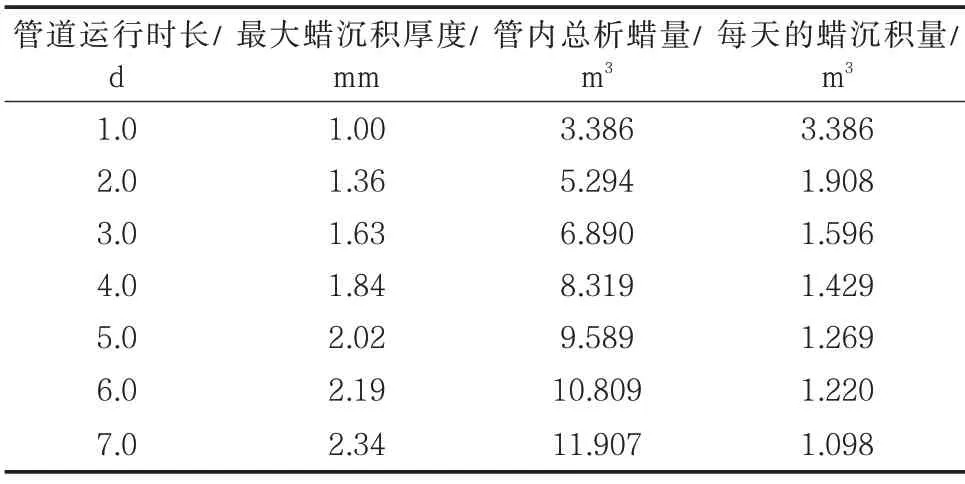

表3 海底管道蠟沉積模擬結果Tab.3 Simulation results of subsea pipeline wax deposition

不同蠟沉積時間下海底管道沿溫度變化見圖4。隨著管道運行時長的增加,海底管道內最大蠟沉積厚度、總析蠟量不斷增加,但管道最大蠟沉積厚度、蠟沉積總量每天的增加量在逐漸減少,即蠟沉積速率在不斷減小。由圖4 可知,管壁上的蠟沉積層起到了一定的保溫效果,隨著蠟沉積層厚度的增加管道的保溫效果逐漸提高,從而導致原油與管壁之間的溫度梯度減小,蠟沉積速率減小。

圖4 不同蠟沉積時間下海底管道沿線溫度變化Fig.4 Temperature variation along the subsea pipeline at different wax deposition times

5 海底管道清管作業模擬

5.1 清管周期的確定

目前國內外油田大都考慮將蠟沉積引起的管道壓力增加或最大蠟沉積厚度作為含蠟原油管道清管周期確定的方法,這些方法往往是基于經驗法則和實際操作經驗[9,24]。對于沒有保溫層的含蠟原油輸送管道,部分油田以管內最大蠟沉積厚度達到4 mm 作為清管標準,因為在管道沒有保溫材料的情況下,管壁和流體之間溫差大,蠟沉積速率較快,使得蠟沉積層中會富含大量的液態油,導致管壁沉積的蠟很軟。如果管線保溫效果好,使得沿管線方向溫降小,管壁和流體之間溫差小,蠟沉積速率慢,蠟沉積層中不存在大量液態油,蠟沉積層的硬度較高,清管器除蠟時蠟層破環力也會相應提高,使得清管作業難度加大,這種情況下當最大蠟沉積層厚度達到1~2 mm 時就需要進行清管作業。關于含蠟原油輸送管道的清管存在其他標準,例如清管器清管過程中清除的蠟量不能超過10 m3等。不同的管道適合的標準也不同。這些標準都是要保證管壁蠟沉積量不會過高,防止清管器在清管過程中發生卡堵。

由于海底管道沒有進行保溫導致管內蠟沉積現象嚴重,考慮到管線較長,同時為減小FPSO 上蠟處理流程的壓力,綜合考慮將最大蠟沉積厚度達到2 mm 和清管過程中清除的蠟量不能超過10 m3作為清管周期確定的依據。由表3 可知,當管線運行時長為5 天時,管內最大蠟沉積厚度達到2 mm,蠟量為9.589 m3,因此確定海底管道的清管周期為5 天。

5.2 清管器清管模擬

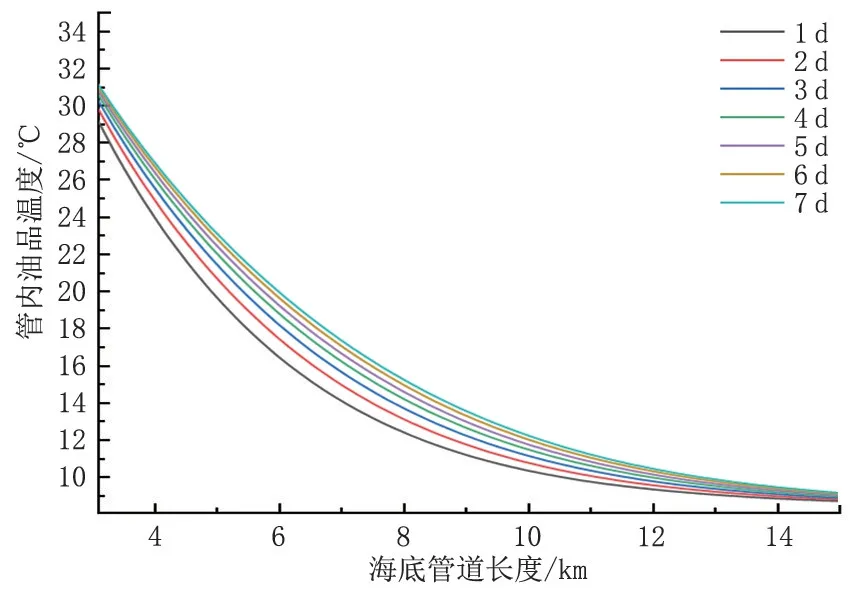

油田水下生產系統到FPSO 之間采用的是回接海管,當輸液量為5 400 m3/d 時采用單管輸送。如圖5 所示,在OLGA 軟件中建立了海底管道單管輸送條件下的清管模型。由于清管器發球端和收球端均在FPSO 單點處,因此從FPSO 上發球和收球形成清管回路。生產管線會在原油正常輸送的情況下產生蠟沉積現象,發射清管器的主要目的就是清除生產管線的管壁積蠟,清管器的運行方向如圖5 中(海底管道單管輸送條件下的清管模型)的箭頭所示。

圖5 海底管道單管輸送條件下的清管模型Fig.5 Pigging model under single pipe conveying conditions of subsea pipelines

初步考慮采用旁通率為0 的常規清管器對生產管線進行清管操作。模擬結果顯示,當清管器運行至生產管線中的結蠟較為嚴重的位置后出現管線壓力遠超過管道最大操作壓力(8.5 MPa)的情況,調整液量進行測試,發現均會出現不同程度的超壓的現象。分析認為海底管道的蠟沉積速率較快,短時間內蠟沉積厚度較大,清管作業時被刮除的蠟在清管器下游堆積后可導致管線堵塞。清管器和蠟塞可以抵擋非常高的壓差而不運動,最終導致停產。

含蠟原油管線清管過程中發生過清管器堵塞的例子很多,特別是小直徑管線更容易發生。隨著管徑的減小,推動清管器和蠟塞所需要的推力會顯著增加,對于10 in的管線,推動力甚至達到14 MPa。管線內徑較小,管道截面積也較小,清管器從流體中所獲得的推力較小[8]。因此若采用常規清管器,特別是管徑較小的管道而言,隨著清管的進行,蠟塞堆積導致的蠟塞摩擦力會大幅增加,推動清管器運行所需要的壓力會大大增加,容易導致卡球事故的發生。因此推斷常規清管器不能滿足目標海底管道的清管操作。

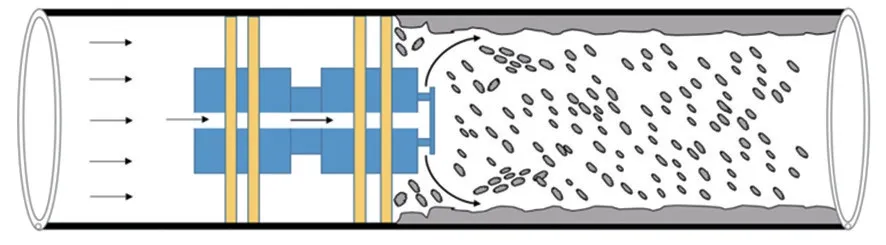

為了避免蠟塞的形成導致清管器的卡堵,建議海底回接管道進行清管作業時使用帶有旁通孔的旁通清管器,原油管道旁通清管器清管示意圖如圖6所示。一方面,旁通清管器產生的射流可以對管壁沉積層產生一個沖擊力,迫使沉積層屈服、剝落;另一方面,旁通清管器產生的射流可以稀釋清管器前端的蠟塞,將球前被刮下的沉積物吹散沖稀成懸浮液的形式,減小單位體積蠟塞中蠟的含量,降低蠟塞堆積引起的摩擦力,避免出現因蠟塞摩擦力過大而出現卡球的惡劣工況發生。

圖6 原油管道旁通清管器清管示意圖Fig.6 Schematic diagram of crude oil pipeline bypass pigging

5.3 旁通清管器清管

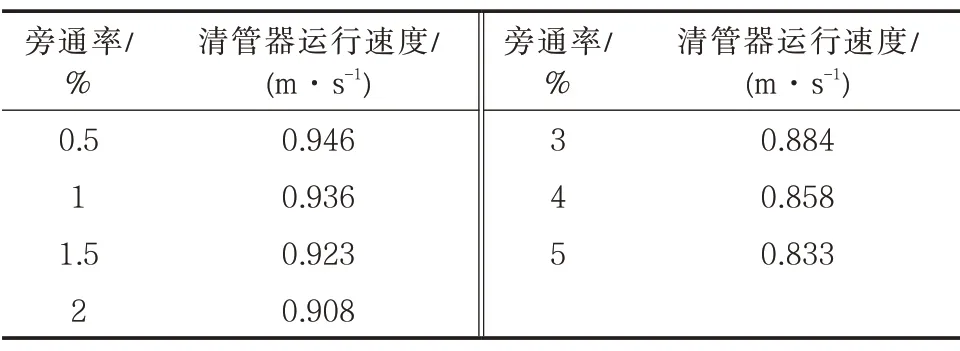

利用OLGA 軟件對清管器在不同旁通率下的運行速度進行了模擬,其中FPSO 上提供清管液量為3 600 m3/d,清管器在U1 管道中不同旁通率下運行速度模擬結果如表4 所示。輸油管道經濟流速一般為1.0~2.5 m/s,結合國外含蠟原油輸送管道清管的經驗法則,為了滿足清管要求,防止摩阻太大,保證清管器不至于卡在管線中,清管器速度建議不低于0.9 m/s。因此根據模擬結果確定清管器旁通率應低于2%,以保持清管器速度。

表4 不同旁通率下清管器運行速度模擬結果Tab.4 Simulation results of pig running speed under different bypass rates

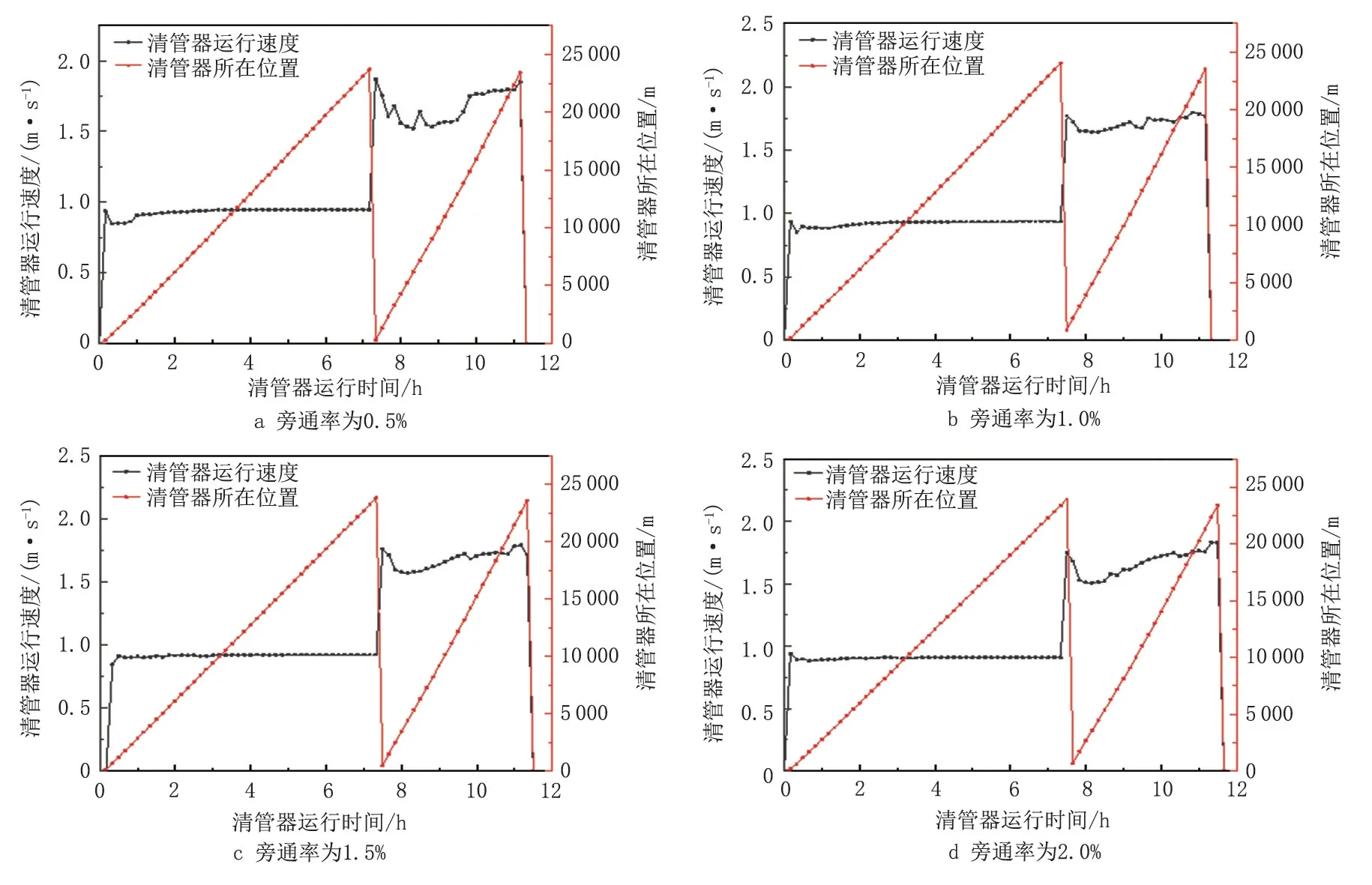

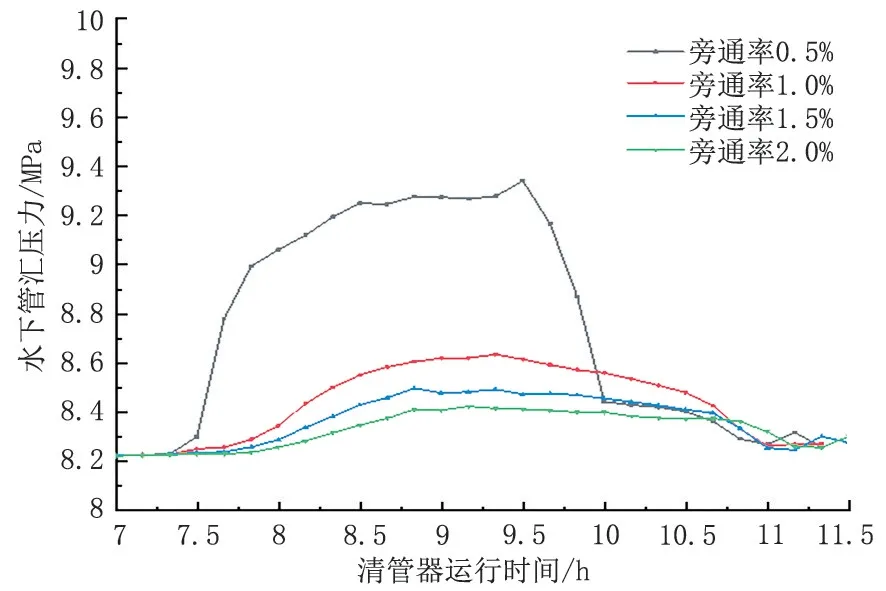

為進一步確定旁通清管器的旁通率,利用OLGA 軟件模擬了旁通率分別為0.5%、1.0%、1.5%、2.0%的清管器清管除蠟的動態過程,不同旁通率下清管器運行曲線如圖7 所示。在3 600 m3/d 清管液量的推動下,清管器由FPSO 發球端發射進入U1 管線,在U1 管道中運行速度較為平穩,且隨著旁通率的增加清管器速度有所減小;當清管器由水下管匯進入U2 管線后,由于U2 管線內的流量為清管液量和生產液量之和,清管器運行速度迅速提高;當清管器抵達U2 管線蠟沉積嚴重的管段時,由于清管器受到管壁蠟沉積層的阻力,清管器運行速度會出現明顯減小。不同旁通率下清管器運行過程中下水匯管處壓力變化如圖8 所示,當清管器進入到U2管線,由于清管器受到管壁蠟沉積層的阻力,且清管器前原油和被刮除蠟混合形成黏度較大的漿液,導致水下管匯處的壓力出現明顯上升;其中在旁通率為0.5%的情況下,水下管匯處的壓力上升最為明顯,分析認為該旁通率下旁通液量較小,可能導致被刮除下來的蠟在清管器前堆積形成蠟塞。

圖7 不同旁通率下清管器運行曲線Fig.7 Pig operation curve at different bypass rates

圖8 不同旁通率下清管器運行過程中下水管匯處壓力變化Fig.8 Pressure changes at the manifold under different bypass rates during pig operation

目標油田水下生產系統的最高操作壓力為8.9 MPa,從生產安全的角度考慮,為防止水下生產系統的高壓關停,清管過程中水下管匯處壓力不應大于8.5 MPa。由于0.5%、1%的旁通率下清管器在清蠟過程中導致水下管匯處壓力超過水下系統的最高操作壓力,因此推薦旁通清管器的旁通率為1.5%~2%。

6 結論

(1)目標油田深水不保溫海底管道輸送原油屬于輕質低凝低黏含蠟原油,低溫流動性較好,但由于海底管道所處環境溫度較低,且管道未進行保溫設計,導致管道的蠟沉積問題嚴重。管內原油溫度高于析蠟初始點時,油品中的蠟分子溶解在原油當中無法結晶析出,管內未出現蠟沉積現象;管內油品溫度低于析蠟點時,溶解蠟分子開始結晶析出并逐漸沉積在管壁上;但當油品溫度接近環境溫度時,導致管壁處徑向溫度梯度小,由分子擴散導致的原油蠟沉積得到了抑制,因此蠟沉積速率降低。

(2)隨著蠟沉積時間的增加,管壁上蠟沉積層的厚度也不斷增加,但蠟沉積層厚度的增加在一定程度上提高了管道的保溫效果,使得管內原油與管壁之間的溫度梯度減小,蠟沉積速率減小。

(3)針對深水不保溫含蠟原油輸送管道,綜合考慮將最大蠟沉積厚度達到2 mm 和清管過程中清除的蠟量不能超過10 m3作為清管周期確定的依據,確定海底管道的清管周期為5 天,管道內蠟沉積總量約為9.589 m3。

(4)海底管道的蠟沉積速率較快,短時間內蠟沉積厚度較大,使用常規清管器進行清管動態模擬時發現,被刮除的蠟在清管器下游堆積后會導致清管器卡堵,因此常規清管器可能無法有效實現海底管道的在線清蠟作業,且存在卡堵風險。為了稀釋清管器前端的蠟塞,減小單位體積蠟塞中的蠟含量,降低蠟塞堆積引起的摩擦力,避免出現因蠟塞摩擦力過大而出現卡球的惡劣工況發生,建議海底管道使用旁通清管器進行清蠟作業,旁通清管器的旁通率初步確定為1.5%~2.0%。