含銅鐵酸性廢水處理硫化氫研究

熊明瑜

(1.紫金礦業集團股份有限公司;2.低品位難處理黃金資源綜合利用國家重點實驗室)

硫化沉淀法由于反應穩定、渣量少、易脫水、沉淀金屬品位高等優點,在金屬礦山和濕法冶金行業被廣泛應用[1-3],但硫化沉淀回收有價金屬的過程中不可避免地產生硫化氫氣體,特別是處理酸度較高的溶液時,硫化氫氣體的溢出量較大。硫化氫是一種無色有毒的氣體,無論從安全、環境還是經濟角度考慮,都必須對硫化氫氣體進行處理[4]。

各行業硫化氫氣體的產生方式不同,應采用不同的處理方法。對于化工、輕工等行業的硫化氫廢氣,由于濃度高、總量少,常用吸收法;對于天然氣脫硫、石油煉廠的硫化氫廢氣,由于濃度高、總量大,常用克勞斯法及吸收氧化法來處理并生產硫磺。低濃度硫化氫廢氣則多采用吸收氧化法來凈化[5-8]。

對于硫化沉淀系統產生的中低濃度硫化氫尾氣,則常利用堿性溶液(氫氧化鈉溶液、碳酸鈉溶液等)來吸收[9-12],但堿液吸收硫化氫存在耗堿量大、環保成本高的問題。該研究因地制宜地采用含銅鐵酸性廢水與硫化氫氣體發生快速氧化和硫化沉淀反應,使得處理后的硫化氫濃度能夠滿足《惡臭污染物排放標準》(GB14544—1993),達到“以廢治廢”和節約成本的目的。

1 試驗原料及裝置

1.1 試驗原料

(1)含銅鐵酸性廢水取自福建某金銅礦,為露采排土場廢石天然浸出液和采礦硐滲水的混合液,均為進入硫化沉淀系統的原水。各含銅鐵酸性廢水水質情況見表1。

?

(2)硫氫化鈉溶液取自福建某金銅礦硫化沉淀系統,質量濃度為22.39%,比重為1.20 g/mL。

(3)氫氧化鈉、濃硫酸購自西隴化工股份有限公司。

(4)氮氣純度≥99.2%(mL/mL),購自龍巖卓龍氣體有限公司。

(5)自制硫化氫氣體。在通風櫥內,先在500 mL四口燒瓶中裝入250 mL濃硫酸稀釋液(稀釋100倍),用蠕動泵將硫氫化鈉稀釋液(稀釋100倍)泵入四口燒瓶中(硫氫化鈉流速460 uL/min),與硫酸反應生成硫化氫氣體。接著用氮氣(流速300 mL/min)將生成的硫化氫氣體吹出,這樣生成的硫化氫氣體質量濃度為2 718.8 mg/m3。

1.2 試驗裝置

用含銅鐵酸性廢水吸收硫化氫定量試驗裝置見圖1。

2 試驗結果與討論

2.1 含銅鐵酸性廢水吸收硫化氫定性試驗

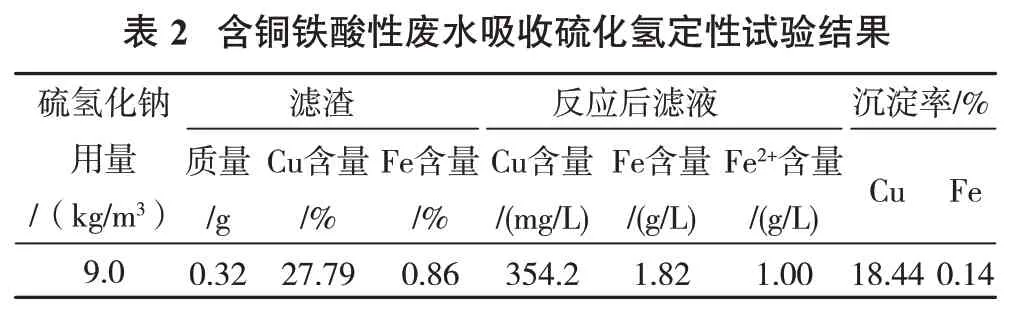

采用1#含銅鐵酸性廢水進行吸收硫化氫定性試驗,首先在三口燒瓶中裝入100 mL稀硫酸(質量濃度15.50%,硫酸過量),再加入7.5 mL硫氫化鈉溶液,生成的硫化氫氣體利用硅膠管引入到裝有1 L 1#含銅鐵酸性廢水的量筒中,試驗在通風櫥中進行。試驗結果見表2。

?

1#含銅鐵酸性廢水吸收硫化氫氣體后,生成了大量沉淀物(CuS和S);與原水相比,濾液顏色明顯變淺,說明大部分的Fe3+還原成Fe2+;試驗過程發現,硫化氫氣體與含銅鐵酸性廢水的反應很迅速。定性試驗結果表明,含銅鐵酸性廢水對硫化氫氣體的吸收效果較好。

2.2 含銅鐵酸性廢水吸收硫化氫定量試驗

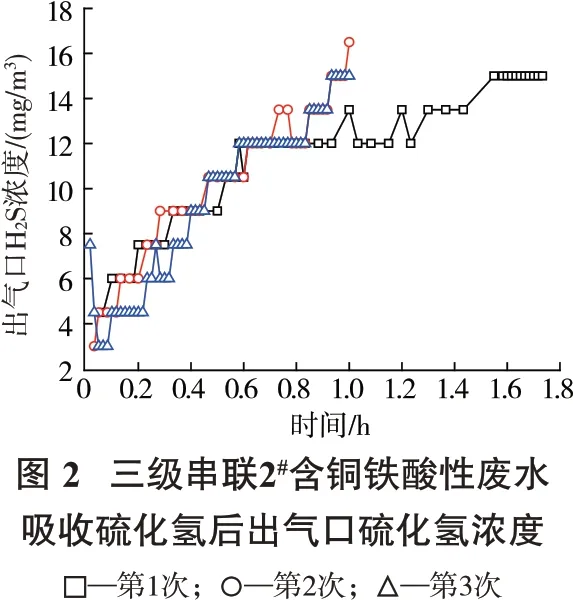

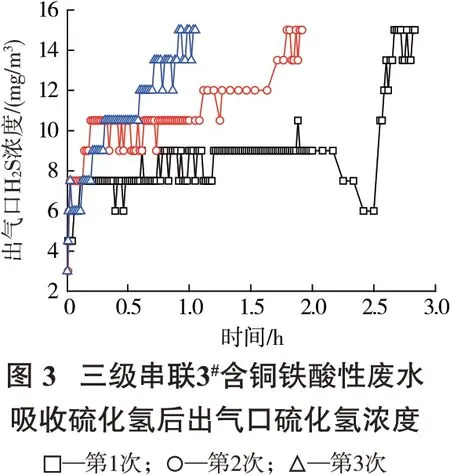

用三級串聯的含銅鐵酸性廢水各100 mL吸收硫化氫氣體,尾氣吸收出口采用便攜式硫化氫氣體檢測儀進行監測,待出氣口的便攜式硫化氫檢測儀持續報警后(閾值15 mg/m3),更換第一級廢水,第二級和第三級廢水繼續吸收,如此重復3次,記錄不同時間出氣口硫化氫濃度,最后將持續報警后的第一級廢水和吸收3次后的第二、三級廢水過濾,檢測濾液的Cu、Fe、Fe2+、H2SO4含量。

2.2.1 出氣口硫化氫濃度

三級串聯2#~4#含銅鐵酸性廢水出氣口硫化氫濃度隨吸收時間延長的變化情況見圖2~圖4。整體而言,出氣口硫化氫濃度隨吸收時間的延長而升高;3#、4#含銅鐵酸性廢水在第1次吸收硫化氫氣體的中后期,出氣口殘余的硫化氫濃度有1個先降低又升高的過程,主要是因為3#、4#含銅鐵酸性廢水的Fe3+與Cu2+的摩爾比較大,Fe3+活度在化學反應動力上起更主要的作用,當Fe3+充分反應后,含銅鐵酸性廢水中的Cu2+接著參與反應,生成了CuS沉淀,所以此時出氣口硫化氫濃度有1個短暫的回落;但由于含銅鐵酸性廢水中的Cu2+含量比Fe3+含量低很多,發揮的作用較小,所以出氣口硫化氫濃度很快又回升[13]。

由圖2~圖4可見,試驗的3種含銅鐵酸性廢水出氣口硫化氫濃度達到報警閾值的時間都逐次縮短;2#含銅鐵酸性廢水為1 h 33 min→56 min→56 min,3#含銅鐵酸性廢水為2 h 40 min→1 h 47 min→55 min,4#含銅鐵酸性廢水為3 h 20 min→2 h 10 min→1 h 31 min。3種含銅鐵酸性廢水吸收硫化氫的規律一致,均為三級新水的吸收效果最好,重復使用的二級、三級含銅鐵酸性廢水會降低吸收硫化氫的效率。由此可見,雖然第一級含銅鐵酸性廢水吸收硫化氫氣體的效率最高,表現為第一級廢水的顏色由黃褐色變為淺綠色,而第二、三級廢水只是稍微比原水渾濁一些,顏色變化不明顯;但第二級和第三級的含銅鐵酸性廢水水質情況對保證硫化氫氣體的整體吸收效果依然起至關重要的作用。

2.2.2 報警后吸收液水質情況

持續報警后的第一級含銅鐵酸性廢水和吸收3次后的第二、三級含銅鐵酸性廢水水質情況見表3。

注:*含量單位為mg/L。

由表3可知,第一級水質的Fe含量幾乎不變,Fe2+含量大幅提高,Cu含量有所降低,酸度明顯升高,再次說明含銅鐵酸性廢水吸收硫化氫的過程中起主要作用的是Fe3+,首先發生的反應是2Fe3++H2S→2Fe2++2H++S↓;另外,第一級的Fe2+轉化率、Cu沉淀率、酸度提高率均顯著高于重復吸收的第二、三級,水質變化情況也表明第一級對硫化氫的吸收效率最高。3種含銅鐵酸性廢水中,4#含銅鐵酸性廢水對硫化氫的吸收效果最好,表現為:①3次吸收的報警時間最長;②不僅第一級的吸收效率高,而且第二級、第三級也高度參與反應。這與4#含銅鐵酸性廢水的水質有關,低酸度、高Fe3+/Cu2+摩爾比為還原反應向生成Fe2+方向發展提供了有利條件。

2.3 氫氧化鈉吸收硫化氫定量試驗

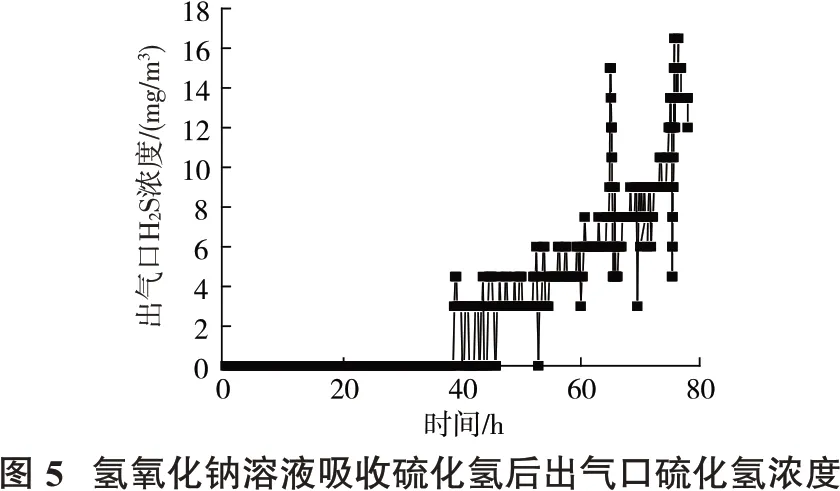

用一級50 mL氫氧化鈉溶液(質量濃度10%)吸收硫化氫氣體,氫氧化鈉溶液吸收硫化氫氣體后出氣口硫化氫濃度隨時間的變化情況見圖5。

由圖5可見,氫氧化鈉溶液在開始的近38 h內,對硫化氫的吸收非常完全,出氣口未檢出硫化氫,之后出氣口硫化氫濃度緩慢上升;在64 h 55 min時,出氣口硫化氫濃度達到報警閾值15 mg/m3;但是8 min后,硫化氫濃度又降低至4.5 mg/m3,然后慢慢升高;在75 h 42 min時,又達到15 mg/m3,之后的2 h保持在12~16.5 mg/m3。從試驗結果可以看出,氫氧化鈉溶液在過量的情況下,對硫化氫氣體基本能夠完全吸收,建議把氫氧化鈉一級吸收放至含銅鐵酸性廢水吸收末端,經過含銅鐵酸性廢水吸收后的尾氣中,硫化氫含量已降至很低的水平,此時再用氫氧化鈉溶液吸收1遍,能夠保證硫化氫被完全吸收。

3 結論

(1)硫化沉淀系統處理的含銅鐵酸性廢水可以有效吸收硫化氫氣體。

(2)含銅鐵酸性廢水吸收硫化氫的過程中,Fe3+發揮著主要作用,其能有效氧化硫化氫氣體。

(3)用三級串聯含銅鐵酸性廢水新水吸收硫化氫氣體,末端增加一級10%氫氧化鈉溶液吸收,該組合工藝可保證尾氣中的硫化氫被全部吸收。