75N U95Cr重載用過共析鋼軌氣壓焊質量研究

廖馬宏,戴虹,楊翰,鄭霄

摘要:在大秦、朔黃等重載鐵路線路上,為了更好地滿足鋼軌高耐磨性的使用需求,攀鋼集團研發出了1 330 MPa高耐磨U95Cr過共析鋼軌,現場焊軌施工亟需可靠穩定高效的焊接工藝。采用 GPW-1200數控式氣壓焊軌機對75N U95Cr鋼軌開展了焊接和正火工藝試驗研究。結果表明,采用該套工藝參數焊接(第一階段,乙炔/氧氣:111/107 SLM,焊接加熱270 s;第二階段,乙炔/氧氣:92/87 SLM,焊接加熱90 s)U95Cr接頭,硬度滿足《試鋪試驗用高耐磨、高強韌過共析鋼軌氣壓焊接技術條件》要求,落錘、靜彎、疲勞、拉伸、沖擊、金相及晶粒度滿足TB/T 1632.4 《氣壓焊接》要求,氣壓焊接頭性能穩定性、可靠性好,與閃光焊接頭性能相當。

關鍵詞:U95Cr過共析鋼軌;氣壓焊;正火工藝試驗;力學性能

中圖分類號:U213.9+2? ? ? 文獻標志碼:A? ? ? ? ?文章編號:1001-2003(2021)09-0091-05

DOI:10.7512/j.issn.1001-2303.2021.09.17

0? ? 前言

隨著鐵路運輸的高速發展,高速、重載鐵路對運營安全,線路運行的運能及線路使用壽命提出了更高的要求。我國重載鐵路鋼軌與國外相比存在一定的差距,尤其是小半徑曲線鋼軌剝落、馬鞍形磨耗等病害問題還沒有完全解決[1-6]。攀鋼新研制成功的U95Cr,其碳含量提升至0.95%,鉻含量提升至0.7% 以上,耐磨性能提升了20%[7-8]。U95Cr的成分與以往的珠光體類重載鋼軌有區別, 碳含量的增加和合金元素的加入均會對鋼軌的可焊產生明顯影響,焊接接頭容易出現二次滲碳體和軟化問題,成為制約U95Cr 上線推廣應用的技術難題。

文中對U95Cr鋼軌進行氣壓焊接工藝和接頭質量研究,為其在重載線路上的推廣使用提供技術支撐。

1 試驗條件

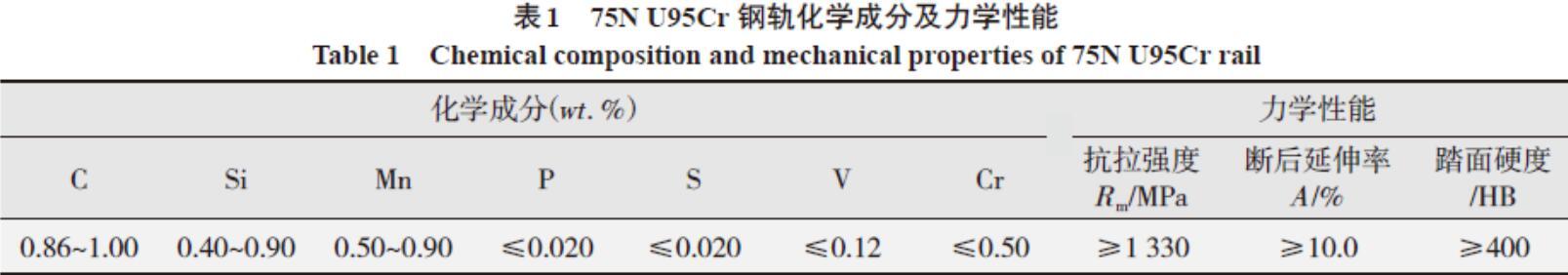

試驗采用為攀鋼75N U95Cr熱處理鋼軌材料,其化學成分和力學性能如表1所示。

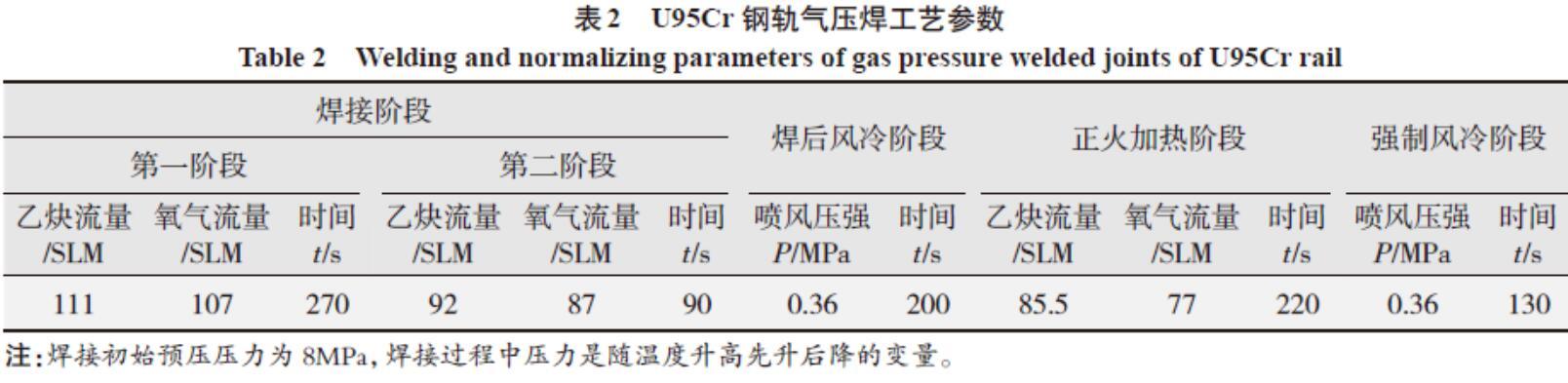

采用集裝箱式GPW-1200型氣壓焊軌機進行焊接和焊后熱處理一機化施焊。焊接及正火工藝參數如表2所示[9]。

焊接及正火過程的鋼軌接頭溫度監測采用OPtris便攜式紅外測溫儀IR P20,檢測位置為鋼軌的軌頂面焊縫中心。

按照 TB/T 1632.4《氣壓焊接》及《試鋪試驗用高耐磨、高強韌過共析鋼軌氣壓焊接技術條件》要求進行型式檢驗,包括探傷、平直度、硬度、金相顯微組織、晶粒度、拉伸、沖擊、落錘、靜彎和疲勞試驗。

2 試驗結果

2.1 焊接熱循環過程

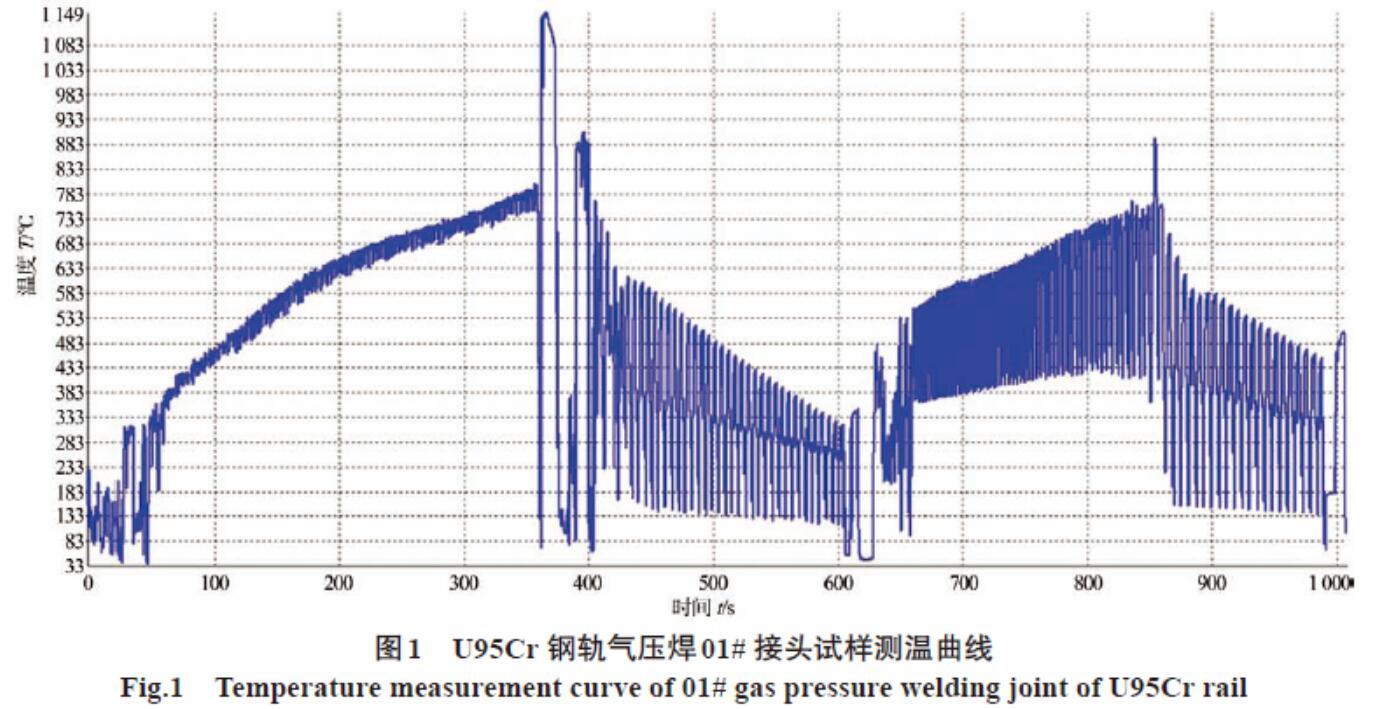

U95Cr鋼軌氣壓焊接頭焊接和正火過程的溫度與冷卻速度典型測溫曲線如圖1所示,結果主要有:

(1)焊接過程中,軌頭焊縫處焊接加熱峰值溫度為1 080~1 178 ℃,焊后噴風冷卻過程中焊縫溫度由800 ℃冷卻至500 ℃的時間為92~105 s,此溫度區間冷卻速度為2.90~3.12 ℃/s,焊后噴風冷卻結束焊縫溫度為334~380 ℃。

(2)正火過程中,軌頭焊縫處正火加熱峰值溫度為892~957 ℃,正火強制風冷過程中焊縫溫度由800 ℃冷卻至500 ℃的時間為95~98 s,此溫度區間冷卻速度為3.06~3.20 ℃/s,正火強制風冷結束焊縫溫度為457~500 ℃。根據U95Cr鋼軌CCT圖,在此工藝下不會產生馬氏體脆硬組織。

2.2 落錘試驗結果

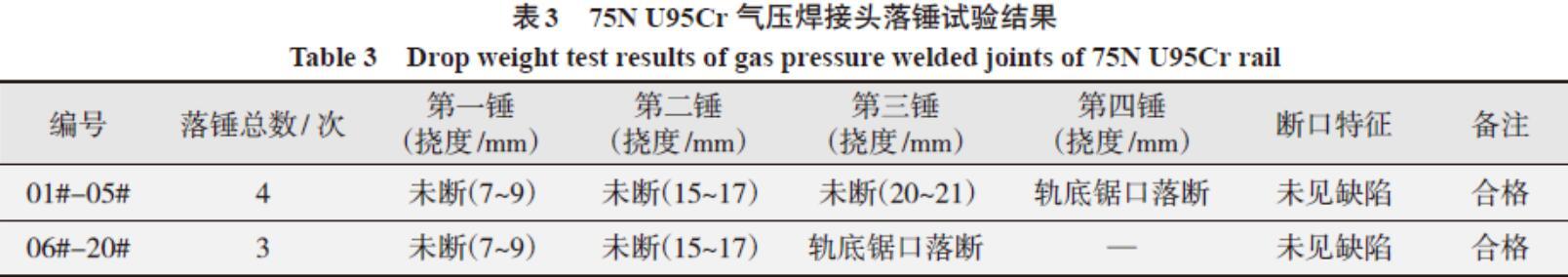

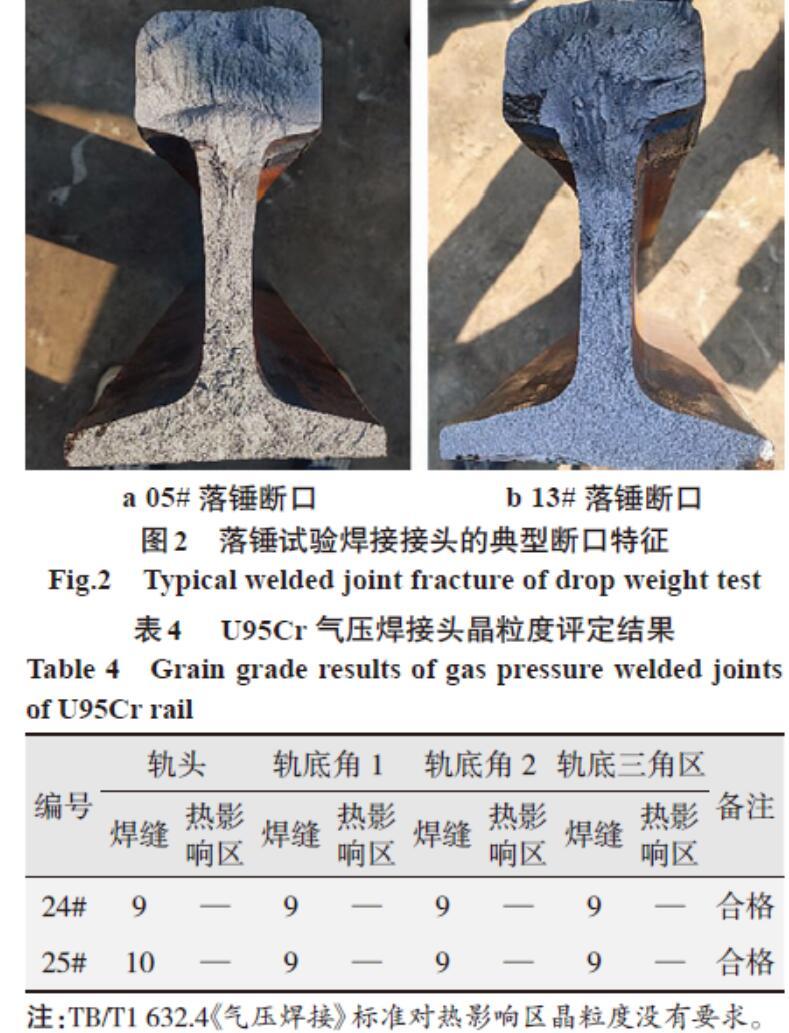

根據 TB/T 1632《鋼軌焊接》標準要求[10],落錘高度為3.8 m,兩次不斷即為合格。本次試驗選擇比標準要求更高的落錘高度5.2 m,對01#~20#接頭進行落錘試驗,結果如表3和圖2所示。接頭全部合格,斷口均未見缺陷,焊縫斷口呈撕裂狀,焊合效果好。

2.3 顯微組織及晶粒度

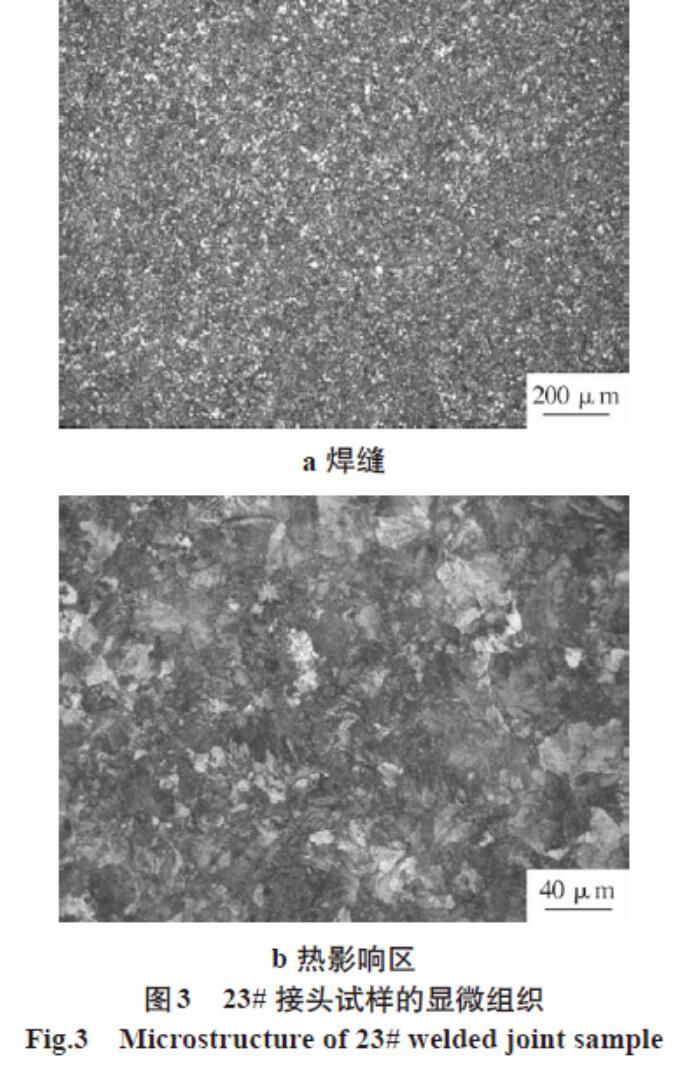

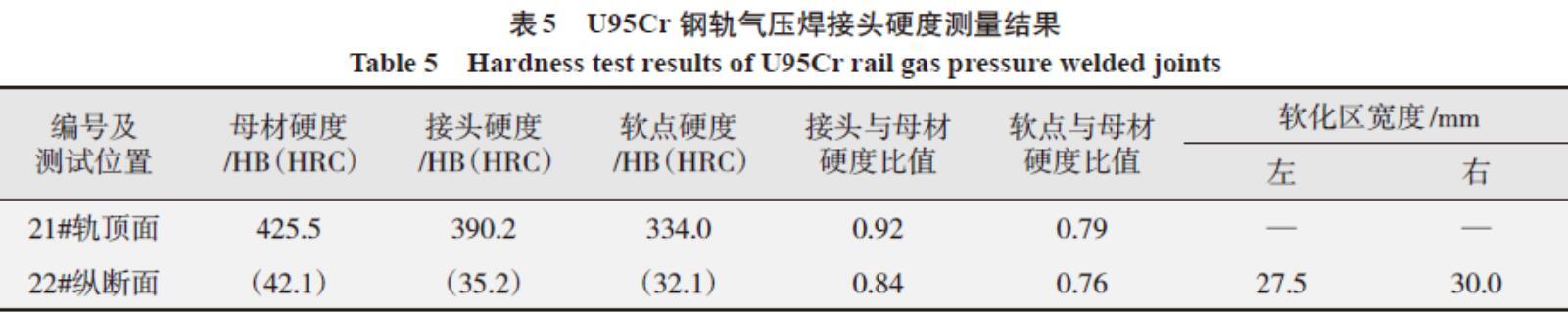

選取23#接頭進行金相組織分析,結果如圖3所示,焊縫組織為珠光體和少量鐵素體,熱影響區組織為珠光體組織,無馬氏體組織。選取24#及25#接頭進行晶粒度評定,結果如表4所示,接頭焊縫區域的晶粒度均在6級以上,滿足TB/T1 632.4《氣壓焊接》標準要求。

2.4 硬度試驗

21#接頭軌頂面及22#接頭縱斷面的硬度試驗結果如表5所示,滿足《試鋪試驗用高耐磨、高強韌過共析鋼軌氣壓焊接技術條件》規定的軌頂面接頭硬度大于340 HB要求。

2.5 拉伸性能試驗結果

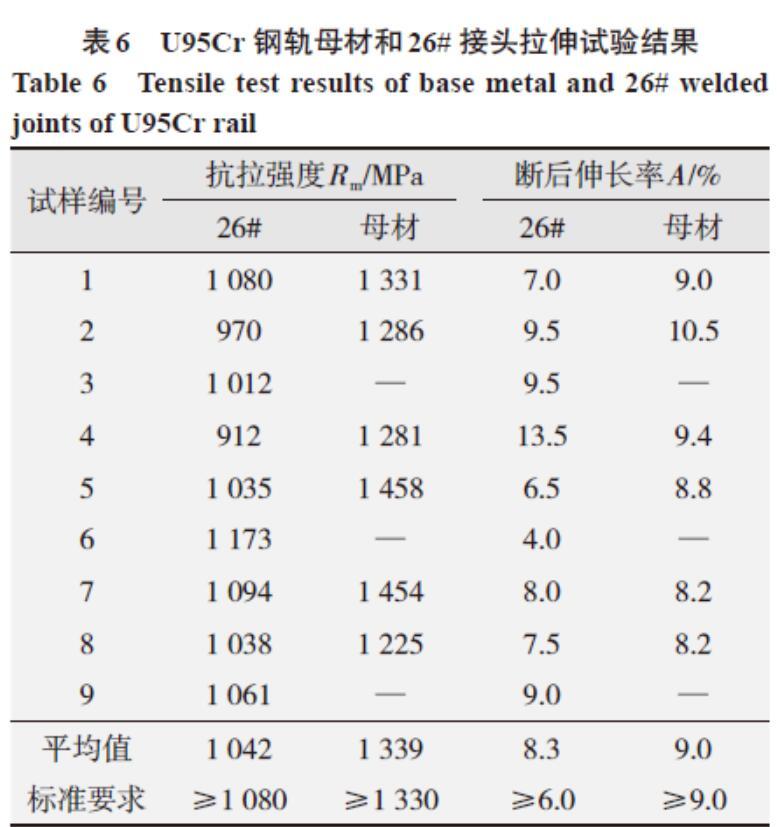

U95Cr鋼軌母材和26#接頭拉伸試驗結果如表6所示,母材抗拉強度平均值為1 339 MPa,斷后伸長率平均值為9.0%,26#接頭的抗拉強度平均值為1 042 MPa,斷后伸長率平均值為8.3%,滿足標準TB/T 1632.4 《氣壓焊接》中抗拉強度Rm≥980 MPa、伸長率A≥6.0%的要求。

2.6 沖擊性能試驗

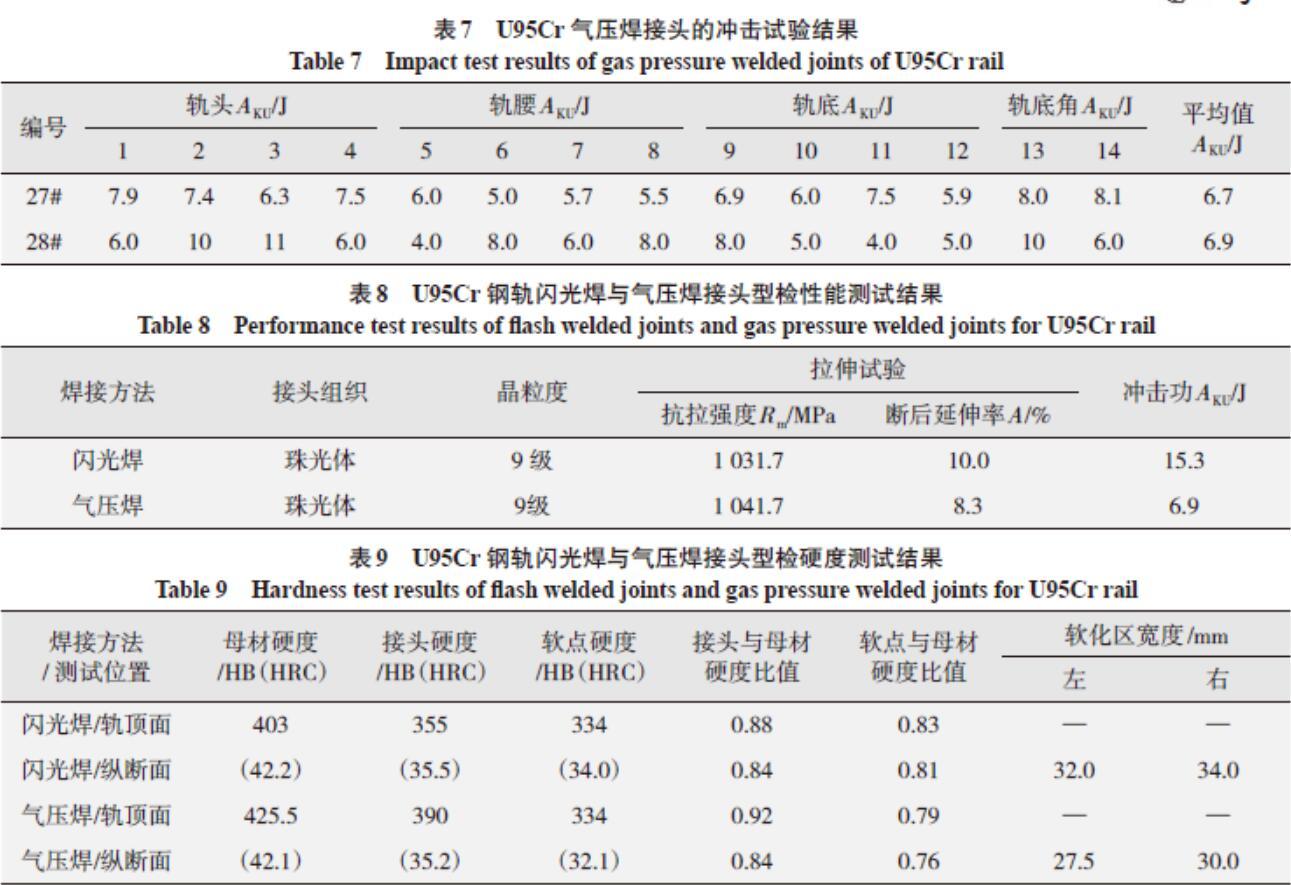

U95Cr鋼軌27#、28#氣壓焊接頭沖擊試驗結果如表7所示。27#接頭沖擊試樣的沖擊功平均值為6.7 J,28#的沖擊功均值為6.9 J,滿足標準TB/T 1632.4 《氣壓焊接》規定平均值AKU≥6.5 J的要求。

2.7 靜彎試驗

對U95Cr鋼軌29#~43#接頭進行靜彎試驗,結果表明:在軌頭受壓承受1 960 kN載荷、fmax為12 mm條件下未發生斷裂,在軌頭受拉1 717 kN載荷、fmax為10 mm條件下也未發生斷裂,滿足 TB/T 1632.4《氣壓焊接》要求。

2.8 疲勞試驗

對U95Cr鋼軌44#~46#接頭進行疲勞試驗,結果表明:試樣在疲勞載荷Fmax為429 kN和Fmin為86 kN,試驗頻率為5 Hz、應力循環系數r=0.2的作用下,循環2×106次未發生斷裂,滿足 TB/T 1632.4《氣壓焊接》要求。

3 閃光焊與氣壓焊接頭的質量對比

對比分析75N U95Cr鋼軌閃光焊與氣壓焊接頭型檢報告數據,結果如表8、表9所示。可以看出,氣壓焊和閃光焊焊接方法焊接U95Cr鋼軌的接頭強度、硬度、軟化區寬度水平相當,組織類型均為珠光體,晶粒度均大于9級,整體接頭性能水平相當。

4 結論

(1)采用GPW-1200(75)氣壓焊軌機及成套焊軌工藝焊接攀鋼75 N U95Cr(PG5)過共析鋼鋼軌,接頭各項指標(含落錘、金相、晶粒度、拉伸、沖擊、靜彎和疲勞等)滿足TB/T 1632《鋼軌焊接》要求,硬度滿足《試鋪試驗用高耐磨、高強韌過共析鋼軌氣壓焊接技術條件》要求,無馬氏體組織,接頭質量穩定可靠。

(2) 采用文中工藝參數,75N U95Cr鋼軌氣壓焊接頭與閃光焊接頭的各項性能水平相當。

(3) 75N U95Cr高強耐磨鋼軌氣壓焊接頭熱影響區存在軟化問題,采用正火快速冷卻工藝,接頭會出現馬氏體脆硬組織,減緩冷卻速度又會出現軟化,這個問題有待于今后進一步研究。

參考文獻:

[1]李光瀛,鄧建輝.高速重載鋼軌的開發與PD3鋼軌的組織性能[A].中國金屬學會.2005中國鋼鐵年會論文集(第3卷)[C].中國金屬學會:中國金屬學會,2005:13.

[2]楊德修.重載鐵路軌道技術發展方向研究[J].鐵道工程學報,2012,29(2):41-44.

[3]田葆栓.世界鐵路重載運輸技術的運用與發展[J].鐵道車輛,2015,53(12):10-19,5.

[4]周清躍,張建峰,郭戰偉,等.重載鐵路鋼軌的傷損及預防對策研究[J].中國鐵道科學,2010,31(1):27-31.

[5]熊嘉陽,鄧永權,曹亞博,等.重載鐵路輪軌磨耗及其對安全運行的影響[J].西南交通大學學報,2014,49(2):302-309.

[6]馬培德,王雪紅.鋼軌波浪磨耗形成原因及預防[J].石家莊鐵道學院學報,1995,18(4):64-68.

[7]張銀花,李闖,周清躍,等.我國重載鐵路用過共析鋼軌的試驗研究[J].中國鐵道科學,2013,34(6):1-7.

[8]李闖,張銀花,周清躍,等.過共析鋼軌使用性能研究[J].鐵道建筑,2015(10):147-150.

[9]鐘元,戴虹,周世恒,等. 75 kg/m U78CrV熱軋鋼軌與熱處理鋼軌氣壓焊質量研究[J].熱加工工藝,2016,46(15):193-198.

[10]TB/T 1632.4鋼軌焊接? 第4部分:氣壓焊接[S]. 2014.