熱軋不銹鋼平整機組研究

李雷生

(北京中冶設備研究設計總院有限公司 北京100029)

1 前言

熱軋不銹鋼指耐空氣、蒸汽、水等弱腐蝕介質和酸、堿、鹽等化學浸蝕性介質腐蝕的鋼,經熱軋設備機組軋制成卷的不銹鋼卷,又稱熱軋不銹耐酸鋼卷。實際應用中,常將耐弱腐蝕介質腐蝕的鋼稱為不銹鋼,而將耐化學介質腐蝕的鋼稱為耐酸鋼。由于兩者在化學成分上的差異,前者不一定耐化學介質腐蝕,而后者則一般均具有不銹性。不銹鋼的耐蝕性取決于鋼中所含的合金元素。鑒于不銹鋼不同于普碳鋼的軋制機理,其熱軋不銹鋼卷的平整工藝也有別于常規熱軋平整機組。

結合國內不銹鋼生產線的生產情況和工藝特點,對熱軋不銹鋼平整工藝分析研究、歸納總結,找到一條適合熱軋200/300/400系列不銹鋼平整操作的工藝路徑。為機組的產品質量提升和工藝操作的模塊建立提供理論研究的依據和支撐。本文主要在設備組成與軋制工藝的理論結合方面做淺顯的研究分析。

2 問題提出

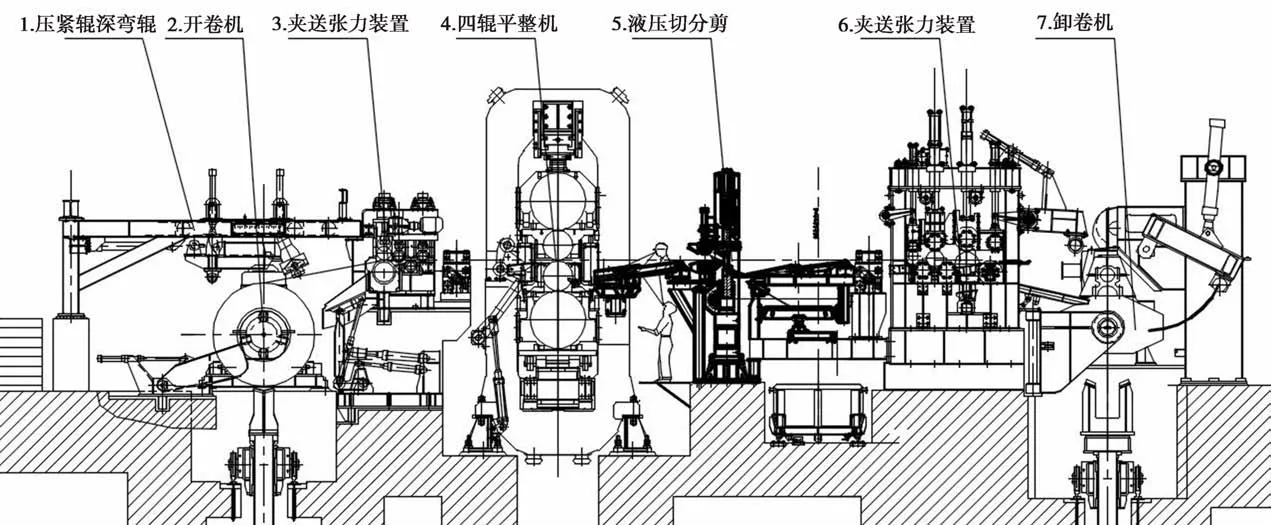

熱軋鋼卷均帶有氧化鐵皮,如何在平整/重卷過程中避免氧化鐵皮的干擾成為機組的一個難題。平整機工作輥/支撐輥通常會裝有擦輥器,有很多不銹鋼平整機組的擦輥器在使用后大多取消,可見不銹鋼平整機組的工藝是區別于普碳鋼和優特鋼等平整機組的工藝。如何建立短平快且高效達產的熱軋不銹鋼平整機組是一個需要深入探討和研究的課題。平整機組立體直觀圖見圖1。

圖1 平整機組立體直觀圖

2.1 平整機概述

平整機組的基本功能是提高板材表面質量、改善板形及其機械性能,并可作為鋼卷分切線使用。通常分為三段:入口段、平整段、出口段,鑒于設備繁多,本文不做贅述。根據主線“開卷-平整/重卷-卷取”運行所實現的核心功能,其主要設備組成有:壓緊輥深彎輥、開卷機、夾送直頭機、平整機、液壓切分剪、夾送張力裝置和卷取機等,如圖2所示。其中開卷機和卷取機在重卷模式下通過張力和速度合理匹配控制實現鋼卷的重卷和分卷,開卷機、平整機、卷取機在保持上述功能的同時,利用平整機的軋制力及彎輥力和速度控制,實現不銹鋼卷的板型改善和延伸率(3%左右)。

圖2 機組主剖設備組成

生產過程可大致分為:重卷、平整、換輥三種操作模式,在具體的作業線運行模式中又可分為常規運行:包括加減速、恒速及穿帶過程;點動運行:包括單動、成組傳動及維護運行,其中維護運行的速度大致為5m/min;停車:緊急停車、快停及常規減速停車。

2.2 速度控制

(1)普碳鋼常規機組速度設定

機組穿帶/甩尾速度:max.30m/min

機組生產速度:

普碳鋼: max.600m/min

機組速度范圍:

帶鋼厚度1.2mm~3.0mm,max.600m/min

帶鋼厚度3.0mm~4.5mm,max.450m/min

帶鋼厚度4.5mm~6.35mm,max.300m/min

帶鋼厚度6.35mm~8.6mm,max.200m/min

機組加速度:50m/min/s

機組減速度:50m/min/s

機組快速停車減速度:90m/min/s

機組緊急停車減速度:160m/min/s

(2)優特鋼常規機組速度設定

機組穿帶/甩尾速度:max.25m/min

機組生產速度:

優特鋼:max.400m/min

機組速度范圍:

帶鋼厚度1.2mm~3.0mm,max.400m/min

帶鋼厚度3.0mm~4.5mm,max.300m/min

帶鋼厚度4.5mm~6.35mm,max.200m/min

帶鋼厚度6.35mm~8.6mm,max.150m/min

機組加速度:40m/min/s

機組減速度:40m/min/s

機組快速停車減速度:75m/min/s

機組緊急停車減速度:150m/min/s

(3)不銹鋼常規機組速度設定

機組穿帶/甩尾速度:max.20m/min

機組生產速度:

不銹鋼:max.200m/min

機組速度范圍:

帶鋼厚度1.2mm~3.0mm,max.200m/min

帶鋼厚度3.0mm~4.5mm,max.150m/min

帶鋼厚度4.5mm~6.35mm,max.100m/min

帶鋼厚度6.35mm~8.6mm,max.70m/min

機組加速度:20m/min/s

機組減速度:20m/min/s

機組快速停車減速度:35m/min/s

機組緊急停車減速度:80m/min/s

通過不同鋼種的速度設定,可看出不銹鋼的機組速度是最慢的,材料性能決定其軋制機理和平整速度。除此之外,前后張力及軋制力的合理投入對不銹鋼鋼卷板型的影響也是主要考慮的工藝因素。

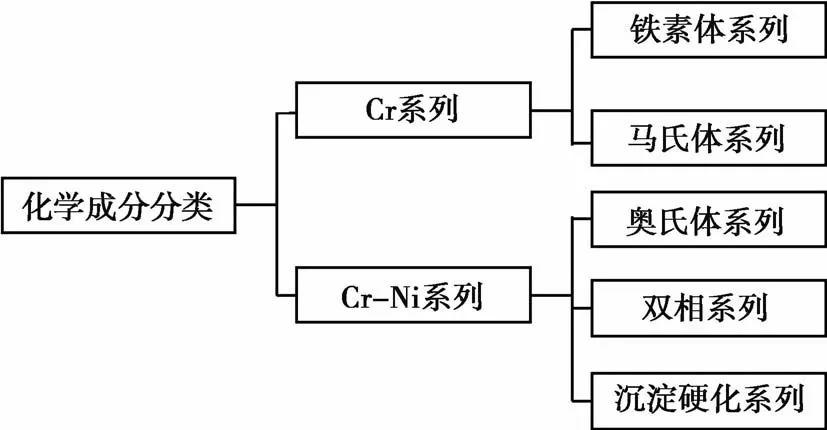

2.3 材料分析

不銹鋼主要是在鐵(Fe)中加入鉻(Cr)、鎳(Ni)合金而成的鋼鐵材料。該材料是在空氣中或化學腐蝕介質中能夠抵抗腐蝕的一種高合金鋼,具有美觀的表面和耐腐蝕性能(Cr≧12%),不必經過鍍色等表面處理,而發揮不銹鋼所固有的表面性能。在Cr含量一定的情況下,Ni是強烈形成并穩定奧氏體且擴大Y相的元素,Y相區隨Ni含量的增大而擴大,形成奧氏體不銹鋼。同時也隨Ni的含量增大而粘性增大,增加了奧氏體系列不銹鋼深加工的難度系數。不銹鋼按化學成分分類見圖3。

圖3 不銹鋼化學成分分類

在軋制、剪切過程中容易出現粘輥和粘剪刃的現象,平整機的工作輥和支撐輥的輥面尤為凸顯。輥面氧化鐵皮及其粘輔物過多造成鋼卷板面質量凹凸不平,光澤度及板型質量下降,剪刃粘附雜質對剪刃壽命和切口光滑的程度有很大影響,如何克服這些現象背后存在的問題,成為機組工藝研究的必要選擇。

3 研究路徑

3.1 控制模式

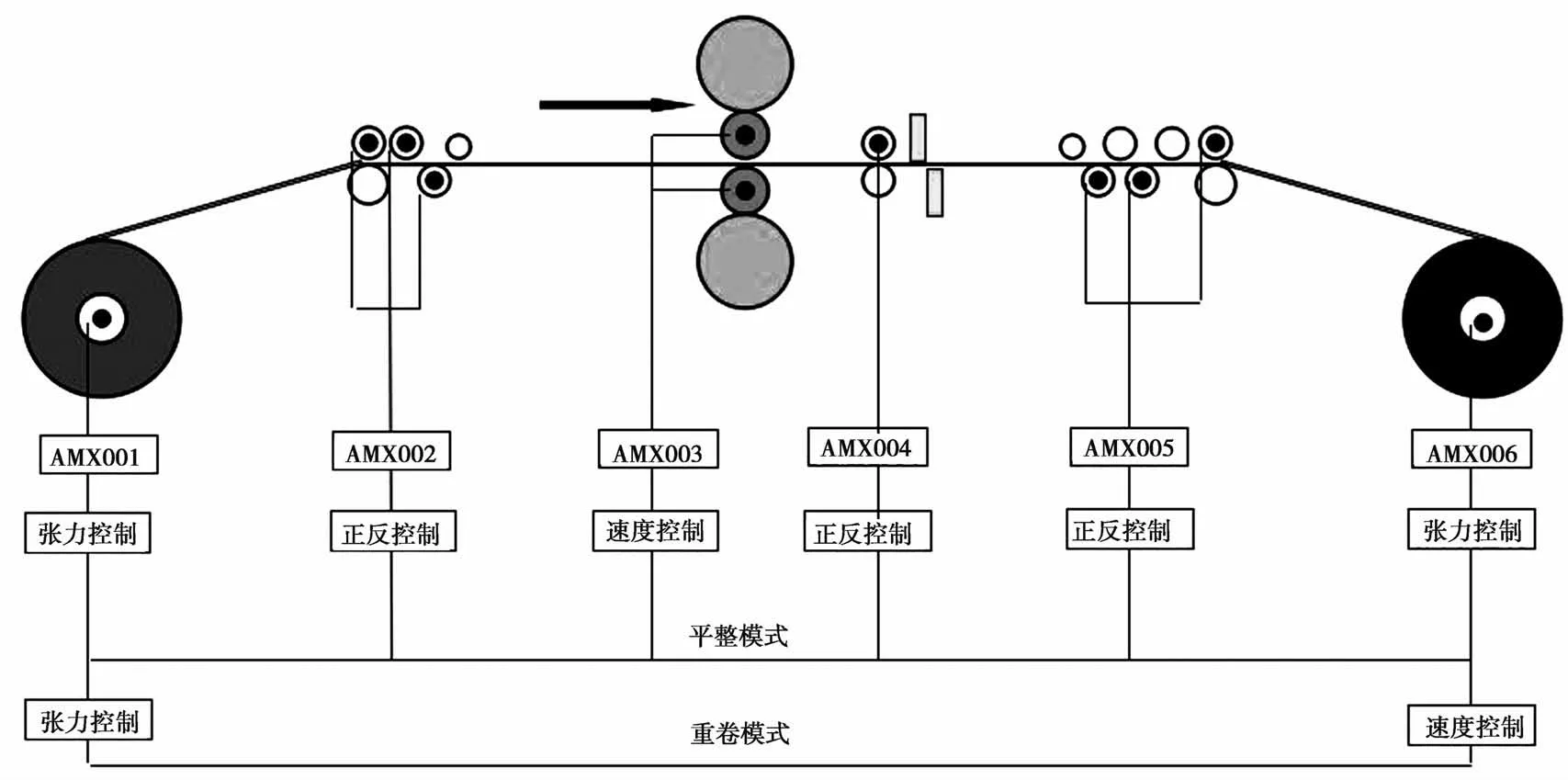

機組分為平整和重卷兩個模式,平整工藝采用“開卷+直頭+平整+增張+卷取”的小張力開卷、大張力卷取工藝配置。開卷機采用張力控制、夾送直頭機采用正反控制、平整機速度控制(本身具有軋制力及彎輥力等功能)、液壓切分揀板尾夾送輥采用正反控制、張力裝置采用正反控制、卷取機采用速度控制(在平整模式下可與開卷機張力控制互換)。詳細見平整機組主線馬達控制模式,如圖4所示。

圖4 平整機組主線馬達控制模式圖

目的是通過合理的工藝電控,使機組生產運行穩定可靠、產品質量有所提升,避免不銹鋼卷卷層間的挫傷幾率、能更好的改善帶鋼平直度,消除屈服平臺,提高鋼卷上屈服極限和整個卷形質量。

3.2 工藝流程

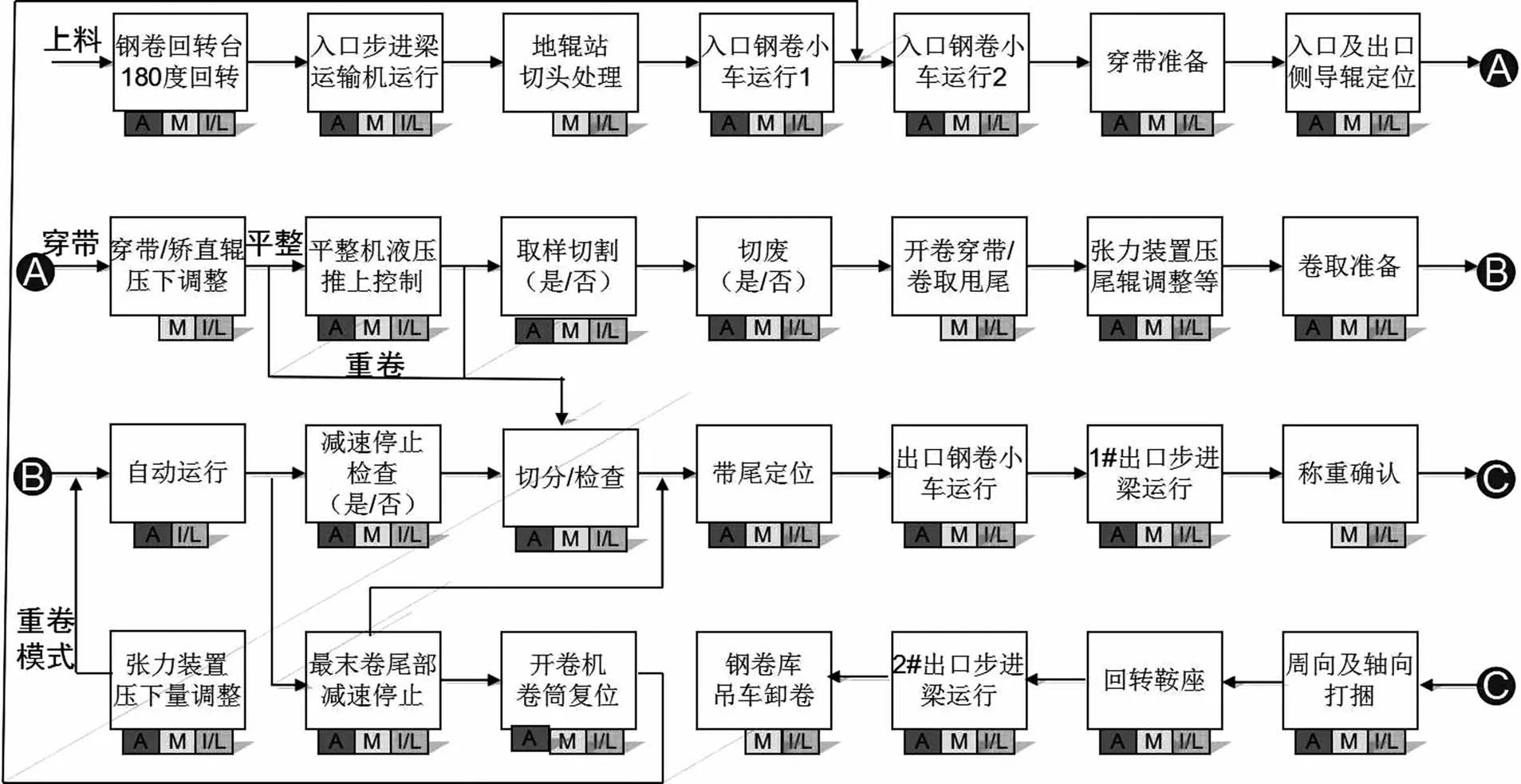

平整機組簡要流程:上料準備→上卷→穿帶(速度≤30m/s)→張力建立→平整/分卷→甩尾→卸卷稱重→打捆噴印及運輸,關鍵工藝流程如圖5所示。

圖5 平整機組關鍵工藝流程圖

主要操作流程:鋼卷庫信息入庫、天車上料、入口鋼卷旋轉臺轉向(根據需要)、入口步進梁運輸機送料、鋼卷準備站切頭準備、入口鋼卷小車對正上卷、開卷機開卷、壓緊輥和深彎輥輔助開卷、夾送直頭機直頭直尾、入出口側導輥對中、平整機軋制力板型控制、人工檢查臺板材表面質量視覺查看、液壓切分剪進行試樣及廢料收集、夾送張力裝置重卷模式張力補償及協助收卷、卷取機和鋼卷壓緊輥結合收卷、出口鋼卷小車卸卷送卷、出口步進梁運輸鋼卷并在此過程中完成稱重、打捆及噴印等工藝操作流程。詳細操作聯鎖邏輯流程,如圖6所示。

圖6 平整機組操作聯鎖邏輯流程圖

3.3 操作重點

機組生產不同鋼種時尤其要特別關注不銹鋼卷,由于其材料特殊性,要在上料之前進行嚴格的篩選和判斷,不符合上料條件的電控通訊與L2及時聯系,撤卷重新排產,天車負責吊離入口鋼卷旋轉臺。避免在生產過程出現特殊故障情況。簡要分兩段做介紹:

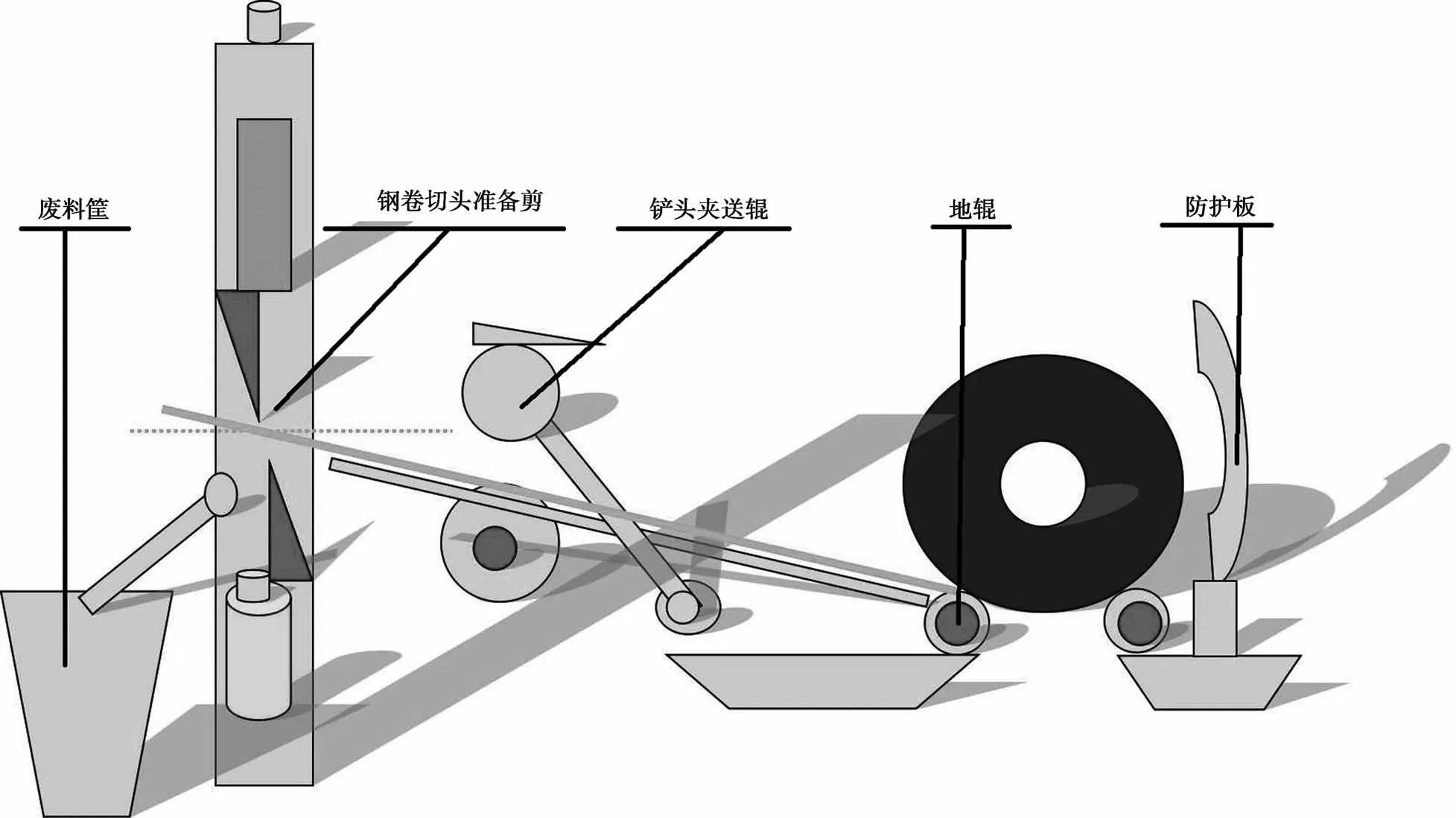

(1)入口地輥站切頭準備

按生產計劃,用吊車把臥式存放的鋼卷從鋼卷庫吊放到平整分卷機組旋轉臺上,由旋轉臺完成鋼卷180°回轉(根據鋼卷帶頭是否符合上開卷條件),鋼卷旋轉臺和入口步進梁運輸機存在動作先后及位置聯鎖關系,滿足聯鎖條件后,由入口步進梁運輸機將鋼卷從旋轉臺上取走并運往鋼卷準備站,見圖7所示。

圖7 鋼卷切頭準備地輥站

人工對來料檢查核對:

1)來料鋼卷是否與生產計劃符合;

2)來料鋼卷溫度是否低于60°C;

3)來料鋼卷是否按要求放置在回轉臺鞍座或步進梁運輸機鞍座中心位置的±200mm(根據不同技術要求設定)范圍內及確認帶鋼頭部的方向;

4)來料鋼卷內圈是否卷繞緊密,無明顯的松卷及塌卷現象;

5)來料鋼卷不得有嚴重的浪形或翹曲,其塔形在35mm內。

當以上各項中有任何一項不滿足要求時,該鋼卷不能進入機組進行生產,須調整生產計劃、重新吊放或吊走不合格鋼卷。

滿足初步條件后,入口步進梁運輸機把鋼卷送到地輥站打開進行切頭準備,相應的做二次復檢。帶鋼頭部打開后可以檢查的更直觀,如果遇到頭部裂變嚴重或者長度過大的,也要做相應的計劃調整。

(2)平整機的操控

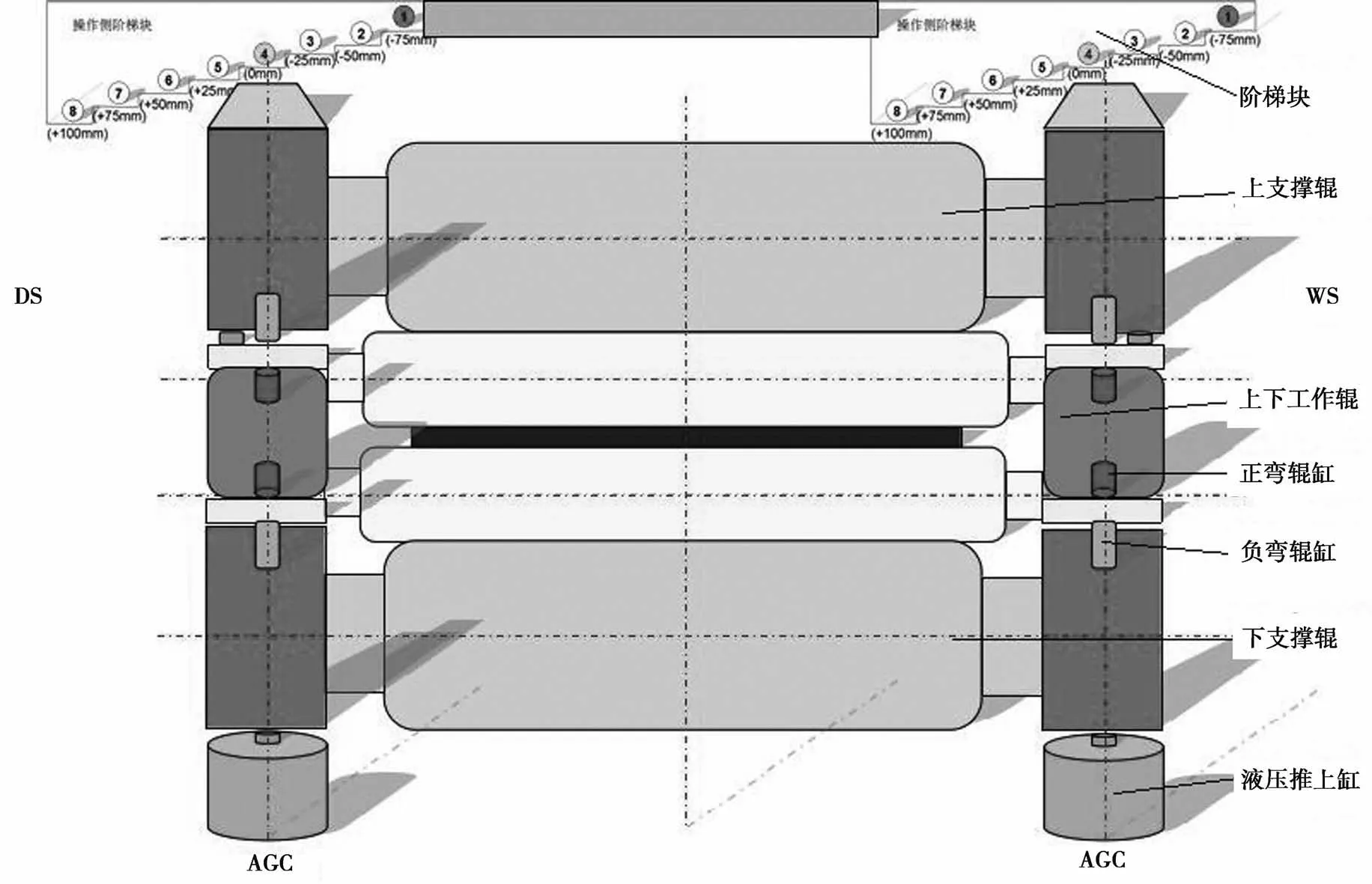

四輥平整機主要用于改善帶鋼板形、機械性能及表面質量,使熱軋帶鋼的屈服強度降低,深沖性能提高,即可消除帶鋼深加工時的呂德斯帶。整個機組的核心控制是平整機的操控。目前國內平整機主要有兩種結構性形式,一種是斜楔調整在下面,AGC缸在上面的結構形式;另一種恰好相反。還有就是傳動形式分類,單工作輥傳動與雙工作輥傳動及支撐輥傳動等。本文主要研究平整機與不銹鋼之間軋制的合理工藝結合點。

推上方式的平整機主要由牌坊、地腳板、收集槽、工作輥彎輥裝置、AGC壓上裝置、軋線斜楔調整裝置、支撐輥換輥裝置、工作輥換輥裝置、防皺輥、軋輥傳動及傳動連接軸、機上配管等部件組成。在平整模式下,卷取機卷取鋼卷帶頭開始建立張力、升速,平整機有穿帶位置控制切換為恒壓力控制,見圖8所示。

圖8 平整機軋制力控制

恒壓力控制可消除軋輥偏心的影響,提高產品的平直度,并且對帶鋼的表面光潔度和帶鋼的機械性能也有一定的改善。恒壓力控制為閉環控制,壓力反饋來自液壓壓上系統的壓力傳感器。通過閉環控制,對液壓缸內的壓力進行調節,以達到控制的目的。在平整過程中根據板形狀況需要加載彎輥力和傾斜軋制力,目的確保平整板形效果良好。

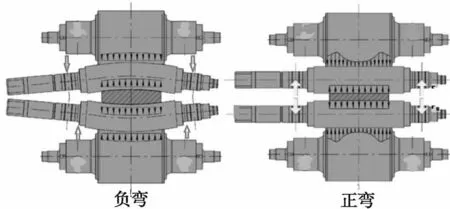

工作輥和支撐輥之間安有彎輥缸,正、負彎輥缸將采用比例閥控制其彎輥力的大小,每個比例閥都帶有一個壓力傳感器,以形成正、負彎輥力的閉環控制。彎輥力控制可改善平整帶鋼板型以及補償由于軋制力變化而引起的有載輥縫變化。在平整過程中,操作人員可手動改變彎輥力的大小,見圖9所示。

圖9 平整機正負彎輥狀態

改變不銹鋼帶鋼的延伸率,可采用控制張力及控制軋制力兩種基本方式。張力控制方式調節延伸率,適用于一定厚度以下的薄帶鋼,帶鋼越薄,張力調節延伸率的控制效果越好;軋制力控制方式控制延伸率則適用于處理較厚的帶鋼。

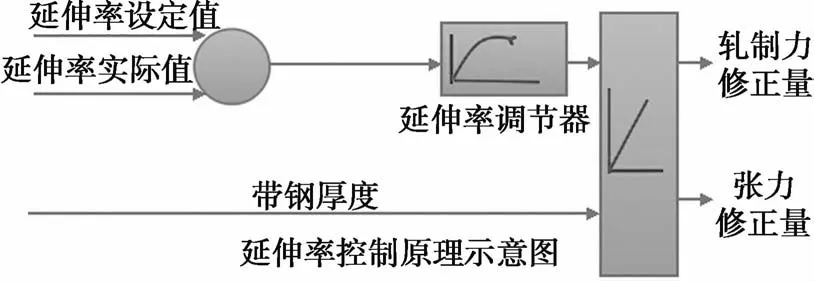

延伸率控制采用閉環控制,把測量的實際延伸率與設定的延伸率進行比較,利用比較后的差值信號去調節軋制力及張力的大小,如圖10所示。

圖10 平整機延伸率控制

在平整機操作的過程中,平整操作方式主要是恒軋制力控制,軋制力的大小根據不銹鋼帶卷的材質(200、300、400系列)及其規格(主要是寬厚、厚度值)做相應的經驗值調整,通常在L2數據庫建立好模型,直接輸入就可以進行成品軋制。

(3)人工檢查功能

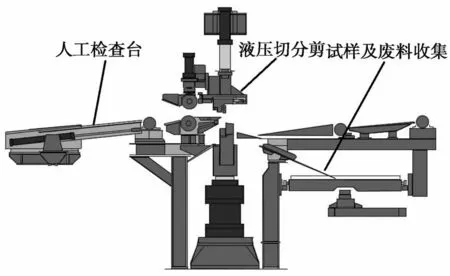

不銹鋼的加工難度大于其他鋼種,在帶鋼成型過程中,除了頭尾在機組地輥站切頭準備和甩尾過程中可見可剪切之外,最難要屬中間段。在平整機和液壓橫切剪之間,通過連接梁與平整機兩側的牌坊相聯,通過伸縮氣缸控制,實現活動導板的打開和關閉,可進行人工檢查帶鋼板面質量的功能,分地下和地上兩個觀察位置,見圖11。

圖11 人工檢查臺和液壓切分剪

這個功能設計很有必要,在生產過程中發現特殊情況,特別是熱軋不銹鋼的裂邊和板面質量有缺陷的這種現象,進行停機人工檢查,判斷下一步如何操作,對產品的質量把控和設備的保護都有積極的效果。

4 研究分析

熱軋不銹鋼平整工藝在各個不同設計、生產、安裝、調試、生產階段進行初步研究,經歷平整產品定位分析、機組選型;平整機功能完善;平整機組技術規程及操作規程編寫;平整機組平整模型建立等階段;從理論到實際生產進行了平整工藝對不銹鋼帶鋼性能的影響研究及平整機輥型優化和剪切及張力分配等多方面的研究。

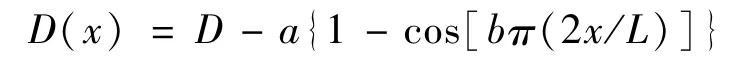

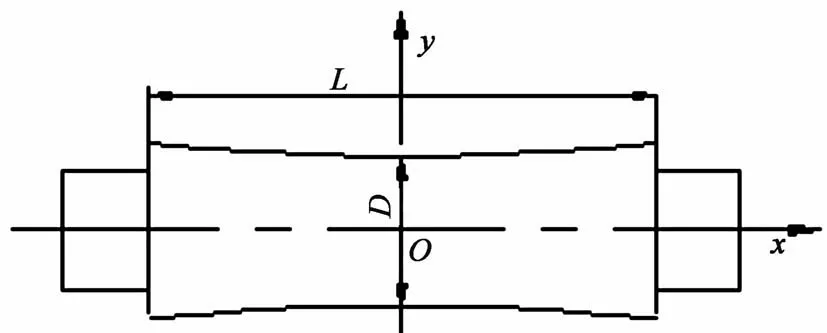

除了機組工藝速度之外,軋輥輥型的研究也很重要。通過研究發現其輥型的影響系數主要有:軋輥熱膨脹對輥縫形狀的影響和軋輥的磨損對輥縫形狀的影響。平整機的延伸率較小,通過一個不同的軋制壓力模型去描述平整軋制過程。建立模型時考慮軋輥的彈性變形和軋件的彈性變形。并在計算過程中不僅考慮軋輥彈性壓扁的塑性變形區長度,而且要考慮軋件出入口彈性變形區長度,并計算與之對應的塑性變形區單位壓力及彈性變形區單位壓力,從而建立適合于平整機軋制的較準確的軋制壓力模型。被平整帶鋼的原始凸度大小分布波動范圍比較大,優化過程中必須同時考慮到小凸度和大凸度、寬料與窄料、厚料與薄料等情況,建立相關輥型優化模型。

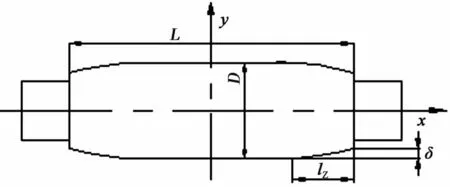

根據輥型曲線方程:

工作輥和支撐輥輥型曲線分別如下:

圖12 工作輥輥型曲線示意

圖13 支撐輥輥型曲線示意

通過輥型優化后的試驗分析,影響板形的主要原因是工作輥及支撐輥的不均勻磨損,造成不均勻磨損的原因是應力集中,為此運用輥型曲線方程對支撐輥的兩端進行了長150mm、高0.20mm的倒角,防止軋制過程中因應力集中造成支承輥的邊裂、邊部掉肉缺陷及工作輥的不均勻磨損。再進一步加大工作輥負凸度,采用凸度-0.13mm輥型曲線,在使用過程中彎輥的調節范圍大大提高,軋輥磨損均勻、壽命增加、降低消耗。

熱軋不銹鋼平整機組在具備優特鋼平整的基本功能外,還力求開卷至卷取的軋制線短,操作工序少等方面的研究探索,這樣既降低出現產品質量缺陷的概率,又減少操作人員數量,節約成本并提高自動化作業率。新建項目和搬遷改造項目抓住機組核心,一樣可以升級工藝設備性能。比如某鋼廠熱軋平整項目搬遷,舊機組的設計最大開卷張力是10t,最大卷取張力25t,導致入口和出口張力不匹配,出現帶鋼抖動和卷不齊現象。通過對開卷機張力的增高,減少熱軋不銹鋼帶鋼翹曲和局部裂邊現象,從而提高熱軋不銹鋼帶鋼產品質量。

5 結語

隨著熱軋市場向高質量高標準高要求的變革,對平整機組生產工藝要求也越來越高,只有保證工藝時刻革新,設備功能先進,才能保證生產出高規格高質量的熱軋不銹鋼鋼卷。

平整工藝對帶鋼組織性能和使用有很大的影響,根據熱軋平整機組產品大綱要求,除熱軋不銹鋼之外,需重點考慮的鋼種還有:低碳鋁鎮靜鋼、普通碳素鋼、汽車車輪鋼、焊接氣瓶用鋼、集裝箱用鋼以及部分低合金高強度鋼等。需要工藝技術人員多進行了相關生產跟蹤式的試驗和研究,才能根據不同材料特性的機組總結出先進的相匹配的工藝技術。每個不同的鋼種在平整過程中都會有略微差別的工藝細節,只有制定針對性的工藝綱領才能生產出合格的產品。熱軋平整機組的生產工藝技術在伴隨著產品的性能規格提升而改進。舍棄舊工藝,引入新工藝,才能明顯的提高機組的生產能力和產品質量。這也會促使熱軋不銹鋼平整機組的研究及工藝探索工作將隨著不銹鋼熱軋產業的發展而持續發展。