連退帶鋼卷取褶皺問題改進

鄔瓊

(首鋼京唐鋼鐵聯合有限責任公司 河北唐山063200)

1 前言

卷取機是連退機組出口段重要設備之一,為保證卷取機能順利完成帶鋼卷取,一般需要使用皮帶助卷器來引導帶頭進入卷取機。帶鋼的帶頭褶皺問題經常困擾著設備維護人員和生產操作人員,特別是生產小于0.2mm厚度的極薄帶鋼時,若卷取褶皺較為嚴重,會影響到整卷帶鋼的卷取質量,甚至出現塔形,最終影響后工序的成材率。為此,有必要對現場帶頭卷取褶皺問題進行跟蹤、分析和改善,從根本上解決問題[1]。

2 卷取區域設備簡介

2.1 卷取機芯軸

卷取機芯軸是帶鋼卷取最重要的設備,由4個大扇形塊和4個小扇形塊組成。在生產時需要在芯軸上增加一個橡膠套筒,橡膠套筒共有兩種類型,分別適用于420mm(薄橡膠套筒)和508mm(厚橡膠套筒)鋼卷內徑的卷取,此外,在橡膠套筒外面還可加裝鋼套筒(外徑440mm/528mm)或者紙套筒(外徑450mm/538mm)。

2.2 皮帶助卷器

在卷取機開始卷取時,皮帶助卷器將帶鋼頭部彎曲并緊卷在卷取機卷筒或套筒上,協助卷取機進行帶鋼頭幾圈的卷取工作[2],皮帶助卷器是卷取準備與穿帶卷取的關鍵設備,全部動作由液壓控制的液壓缸來完成,涉及動作設備有:轉環傳動(皮帶助卷器主臂)、底部旋轉翻板、導向翻板。

2.3 穿帶導板

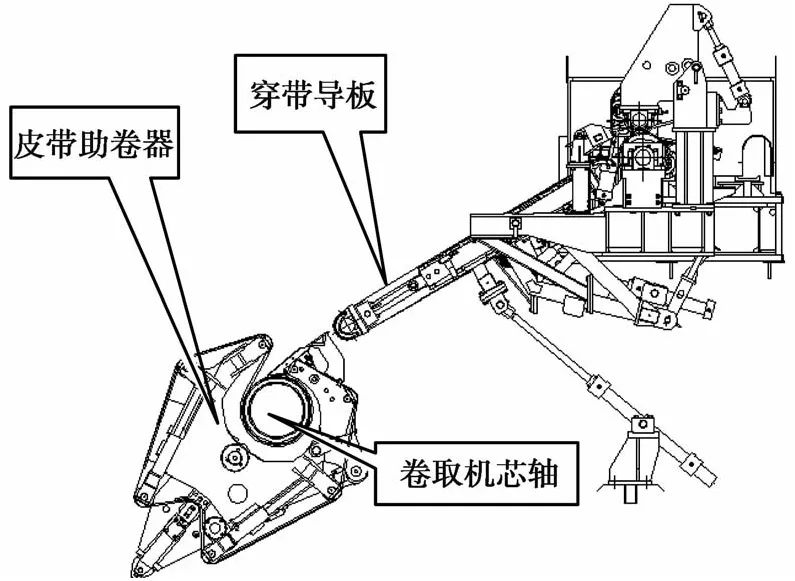

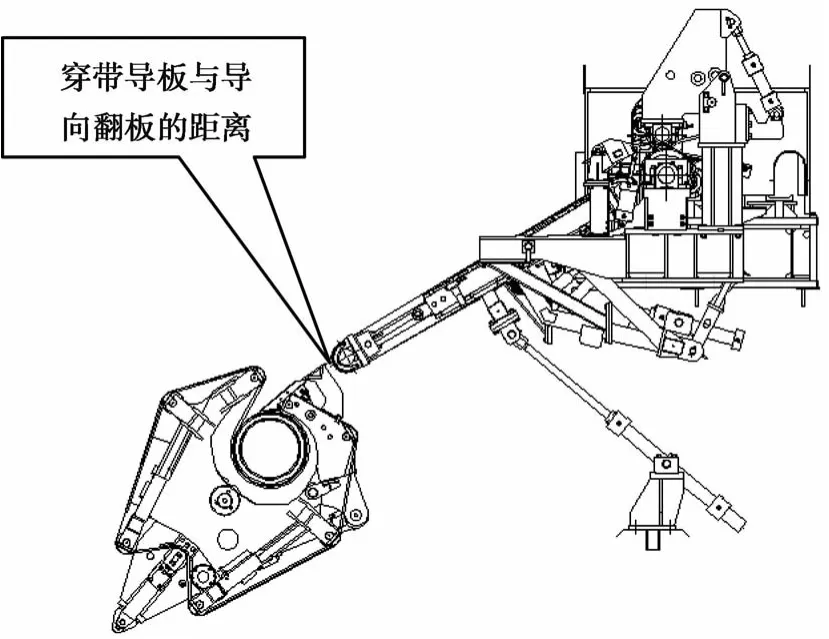

穿帶導板布置在轉向夾送輥上,穿帶導板垂直可搖擺,水平可延伸。皮帶由旋轉傳送皮帶組成,配備電機齒輪馬達驅動。穿帶導板用于引導帶頭進入卷取機芯軸,以及幫助帶尾的甩尾。卷取區域設備布置如圖1所示。

圖1 卷取區域設備布置圖

3 卷取褶皺問題描述

對于高速連退生產線來說,出口順利穿帶是退火爐高速穩定運行的前提。當帶鋼進入助卷器與芯軸之間開口時,帶鋼咬入,在卷3圈左右后,助卷器退回原位,卷取機開始進行張力卷取[3]。卷取褶皺通常發生在穿帶的前幾圈,一旦帶鋼褶皺,生產操作人員必須立即切斷帶鋼,再穿帶另外一個卷取機,這就導致爐區必須降速生產,嚴重影響產線高效穩定運行。褶皺產生的原因有的是由于某個單一要素引起的,有的則可能是多種要素共同作用的結果。因此,在分析卷取褶皺原因時,要根據褶皺的類型和皮帶助卷器的各機構特點,綜合考慮和排除各個潛在的影響要素。影響帶鋼帶頭卷取褶皺的主要因素有五個方面,接下來將逐個分析。

4 原因分析及改進措施

4.1 板形因素

卷取帶鋼的板形直接受平整機軋制影響,連退平整機采用的雙機架四輥軋機,平整機后安裝板形儀,并配置有工作輥正負彎輥、工作輥竄輥、傾斜等板形調節機構,當軋制后的帶鋼存在邊浪并且大于20IU時,出現卷取褶皺的幾率要更高一些。對于雙邊浪,可以通過調節工作輥彎輥,降低帶鋼兩側的軋制力,增加帶鋼中間位置的軋制力,消除雙邊浪;對于單邊浪,可以通過調節傾斜,降低有浪一側帶鋼的軋制力,增加帶鋼另外一側和中間位置的軋制力,來消除單邊浪。如遇到帶頭帶尾板形不好的位置可以通過位于卷取機前面的飛剪切除,以保證卷取的帶鋼板形符合要求。

4.2 穿帶速度因素

正常設計出口穿帶速度為60m/min,對于0.2mm厚度以下的帶鋼,在進入皮帶助卷器和芯軸的縫隙速度過快時,帶頭與導向翻板之間沖擊力大造成帶頭邊部翻邊,繼而在隨后的卷取過程中出現褶皺。針對此問題,在程序中增加切換穿帶速度的功能,生產0.2mm厚度以下的帶鋼時,將穿帶速度降至30m/min,降低帶頭與導向翻板的沖擊力,進而降低帶鋼褶皺率。

4.3 底部旋轉翻板位置因素

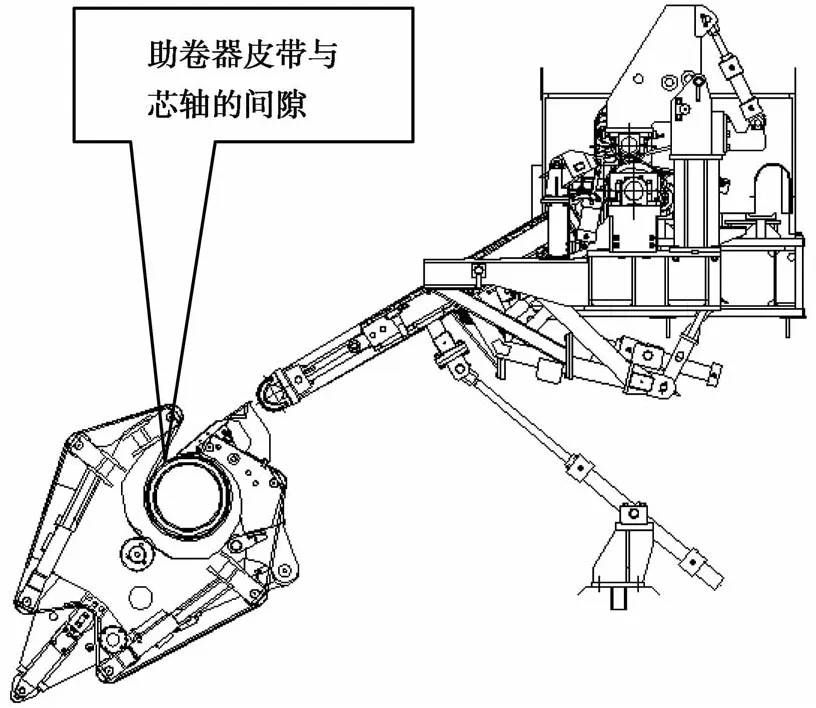

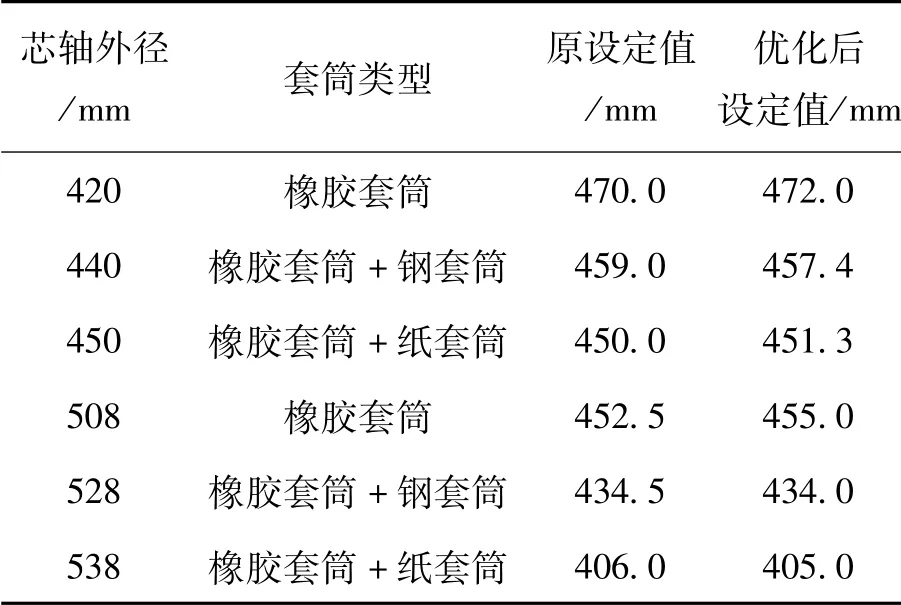

助卷器皮帶與芯軸的間隙是否合適也是影響穿帶的一個因素,此間隙受助卷器底部旋轉翻板位置影響,不同的套筒選擇會有相對應的底部旋轉翻板位置選擇,當底部旋轉翻板液壓缸伸出過長,會導致皮帶與芯軸間隙過小,帶頭在中間前進阻力變大,容易發生變形;當底部旋轉翻板液壓缸伸出過短,會導致皮帶與芯軸間隙過大,帶頭在中間前進過程中不能被皮帶很好的包裹住,晃動造成帶頭受力不均,容易褶皺,如圖2所示。經過多次試驗,最終確定了6個位置的伸出設定值,優化統計數據如表1所示。

表1 底部旋轉翻板優化統計表

圖2 助卷器皮帶與芯軸的間隙

4.4 穿帶導板位置因素

穿帶導板動作分解為垂直動作和水平動作,其中水平動作完成后,穿帶導板伸出的位置會對穿帶有一定的影響,當穿帶導板伸出位置太靠前時,會碰到皮帶助卷器上的導向翻板,后果就是容易對穿帶導板上的皮帶造成劃傷,如圖3所示;當穿帶導板伸出位置靠后時,與導向翻板之間的距離又過大,帶頭還沒進入卷取機就會插入兩者之間的空隙,造成穿帶失敗。因此,穿帶導板與導向翻板之間的距離需要精確控制,經過多次測試,最終確定了6個位置的伸出設定值,優化統計數據如表2所示。

表2 穿帶導板優化統計表

圖3 穿帶導板與導向翻板距離

4.5 助卷器皮帶因素

穿帶時卷取機芯軸依靠摩擦力帶動助卷器皮帶旋轉,以引導帶鋼的前幾圈卷取。當助卷器皮帶張緊壓力過大時,皮帶與芯軸之間的相互作用力會擠壓帶鋼,很容易在帶鋼表面產生斜行的褶皺,因此考慮要適當降低皮帶的壓力,在現場試驗過程中發現,降低壓力會產生新的問題:兩邊皮帶運行不同步。顯然,這也會導致帶鋼產生褶皺。經過觀察,之前使用的450mm寬度皮帶在降低壓力后容易出現兩邊運行不同步的現象。而窄皮帶則不會有此類問題,由于窄皮帶與帶鋼接觸面小,所需要的摩擦力也小,避免了兩邊皮帶不同步的問題,將寬度450mm的寬皮帶改為寬度200mm的窄皮帶,很好的解決了這一問題。

5 結論

五個方面的卷取褶皺原因分析及改進措施,是從設備功能精度保持,到設備功能精度優化的典型案例。根據理論結合實踐的指導思想,利用專業知識改善現場的實際問題,在分析和處理卷取褶皺問題時,需要從設備本身的構造出發,機電工藝人員及時進行總結和歸納,尋找可以優化設備功能精度的措施。對于提高設備維護水平,降低設備故障和維護成本,提高生產率有積極的意義[4]。