輕灰工序系統升級改造

(連云港堿業有限公司,江蘇 連云港 222042)

輕灰工序是純堿廠重堿煅燒的關鍵工序,在長周期生產運行過程中出現了一些影響穩定生產的瓶頸問題。現需要對輕灰煅燒爐進料絞龍、輕灰0#內預混、輕灰爐氣冷凝液回收、熱母液泵和進口管線進行升級改造,以確保輕灰工序系統長周期穩定運行。

1 輕灰煅燒爐進料絞龍改造

輕灰煅燒爐進料絞龍是負責將預混器來的混合堿輸送至爐內進行脫水反應,進料絞龍主要由傳動部分、進料螺旋軸、吊軸瓦等組成。由于輕灰產品需求量大,輕灰蒸汽煅燒爐在長期滿負荷運行狀況下,進料絞龍的損壞也呈現出周期性的特點,對進料絞龍有以下幾個方面:

1.1 前段絞龍軸、翅片、立柱

首先,在備件采購時,要求供應部門將進料絞龍的翅片與包裹在碳鋼軸上的不銹鋼板進行鈍化處理,生成一種致密的、能堅固地附在金屬表面上的鈍化膜。鈍化膜起著把金屬與腐蝕介質完全隔開的作用,防止金屬與腐蝕介質直接接觸,從而使金屬基本停止溶解形成鈍態達到防止腐蝕的效果。

其次,將包裹在軸上的不銹鋼板與翅片的厚度適當增加,包裹軸的316L不銹鋼板由3 mm加厚至6 mm,翅片的厚度由原來的12 mm增加到16 mm,也起到了延長壽命的效果。

最后,改變絞龍立柱的結構。原結構的絞龍立柱比較單薄,立柱的內部只有一小段有加強管而且是碳鋼的。改后的立柱外部采用316L材質的壁厚10 mm厚壁不銹鋼管,內部在整體插入一根316L材質的厚壁鋼管作為補強。

1.2 尾部吊軸瓦結構

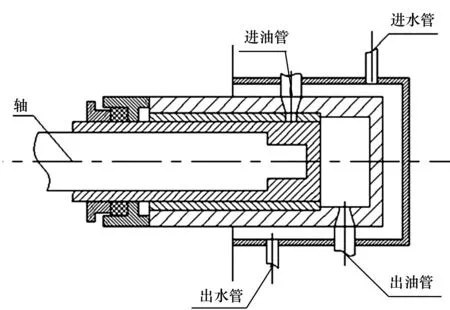

原進料絞龍尾部結構設計比較復雜,為避免堿塵進入軸瓦內,設計了多層次的密封裝置;利用循環水為軸瓦降溫度,然后循環水接入潤滑系統,實現軸瓦的潤滑。為了接入循環水和潤滑油增設了大量的管線和設備,在使用過程中故障頻出,經常會出現因為潤滑油、循環水路的故障致使軸瓦磨損損壞,進料絞龍下沉,最終導致停車檢修,同時也會產生潤滑油、循環水在爐內產生泄漏點,從而污染輕灰成品堿,造成產品質量事故,總之原設計已經遠遠不能適應當前的生產需求。原進料絞龍尾部結構見圖1。

圖1 原進料絞龍尾部結構示意圖

經過長期的現場摸索,我們發現堿有一定的自潤滑性,所以我們決定打破原設計理念,將軸瓦變成開放式的,主動讓堿進入,同時改變尾軸上軸套與軸瓦的材質,使用有自潤滑功能的材料來制作軸套與軸瓦,取消供潤滑油、供循環水系統。通過不斷地試驗此項技術改造已經基本成型,改造后的尾部吊軸瓦可以連續使用超過一年以上,同時為了節約檢修更換的時間,目前的吊軸瓦與尾部吊架之間采用了螺栓連接,需要更換時可以將吊軸瓦一次性全部拆下,直接換新即可,大大的節約了檢修時間。改造后進料絞龍尾部結構見圖2。

圖2 改造后進料絞龍尾部結構示意圖

1.3 軸承密封

原軸承后端是采用填料密封的形式,在高溫的作用下一般來說一個月左右填料就會老化變硬,失去密封的作用,一旦負壓不夠,堿塵就會從填料函處噴出,進入軸承內,致使軸承損壞。而且設備漏堿塵造成環境污染已無法滿足環保要求。首先在原來的填料密封上增設一個油杯,定期往填料函里注潤滑油,使填料的使用壽命延長。其次由于進料絞龍內部有足夠大的空間,決定在進料絞龍軸的內部加設一組機械密封,這樣一來里外兩道密封即可以解決該問題。

1.4 進料人孔門

輕灰煅燒爐進料絞龍運行一段時間后內部會產生結疤,清理時需要將進料絞龍的人孔門打開才能進行清理工作,該人孔門重約90 kg,由24根螺栓把在進料殼體上,卸下螺栓后需要兩、三個人才能打開,工作時間長,勞動強度大。

新設計的人孔門采用連桿機構在關節處加設六組滾動軸承。取消24根把緊螺栓,改用四個卡扣卡緊該人孔門,節約拆裝螺栓的時間。操作人員在清理系統時再也不需要兩三個人推、拉、抬才能打開關閉。現在只需要一個人就可以輕松打開關閉人孔門,進行清理工作。不僅降低了職工的勞動強度,而且大大的節約了時間,為連續生產提供了有力的支撐。

由于聲發射信號是一種非穩定信號,快速傅里葉變換是分析非平穩信號的經典頻譜分析方法[12]。本文通過對實驗加載過程中全部聲發射波形信號進行分析,利用Matlab進行編程,通過對所有聲發射波形文件進行FFT變換,獲得二維頻譜圖,提取其最大幅值所對應的頻率作為聲發射主頻[13]。以此方法獲得主頻信息,分析在整個加載過程中聲發射信號主頻的分布情況。圖4為聲發射主頻提取過程示意圖。

改造后輕灰煅燒爐進料絞龍運行穩定,開關容易,密封性較好,延長了進料絞龍使用周期,縮短了檢修時間。

2 輕灰0#內預混改造

輕灰0#煅燒爐于1997年投入使用,隨著多年運行后,設備主體出現很多問題,主要有輕灰0#內預混為雙螺旋進料,結構復雜,出汽不暢。內預混進料溜管、出氣箱、螺旋葉片極易結堿疤,基本要一周清理三次,清理出的堿疤在系統內循環造成氣封下料閥、返堿加料器頻繁卡停,再次造成被迫停爐處理,造成惡性循環,使輕灰0#煅燒爐生產能力降低、故障頻發。輕灰0#內預混雙螺旋進料備件費用比較高(一對軸約30萬元),更換維修、吊裝比較困難,已成為制約生產的一道瓶頸。

針對現有技術的不足,2020年7月對輕灰0#內預混進行改造,參照輕灰1#、2#、3#煅燒爐進料絞龍穩定運行情況,將輕灰0#內預混雙螺旋進料(φ940×5800 1對)改為單螺旋進料(φ1880×5800)。

改造后,輕灰0#內預混運行穩定,輕灰0#內預混進料溜管、出氣箱、螺旋葉片內部結疤由原來清理3次/周減少到1次/月,輕灰0#內預混設備維修次數由原來2次/月減少到1次/年,每年可以節約設備維修費用約35萬元。

3 輕灰爐氣冷凝液回收改造

輕灰爐氣經旋風分離器、熱堿液塔、母液洗滌塔、螺旋板換熱器洗滌冷卻后進入爐氣洗滌塔,在塔內繼續洗滌后由壓縮送往碳濾制堿。輕灰爐氣從母液洗滌塔出來的溫度在80 ℃左右,進入螺旋板換熱器洗滌冷卻后溫度降至40 ℃左右,在洗滌冷卻過程中輕灰爐氣溫度由80 ℃驟降至40 ℃會產生一部分冷凝液,此冷凝液長時間停留在爐氣管線內易形成碳銨結晶,造成爐氣系統阻力大。

2020年1月份通過以下技術方案予以實現:

從5臺輕灰螺旋板換熱器出汽管線U形管底部引出一根無縫鋼管(DN80),在無縫鋼管上加一截止閥(DN80),匯入回收冷凝液總管(DN100),然后接入緩沖槽,由緩沖槽出口無縫鋼管(DN80)自流入壓縮地下回收槽,通過自吸泵出口管線(DN50)將冷凝液送入冷母液桶內供生產使用。

改造后,避免了輕灰爐氣洗滌冷卻后產生的冷凝液長時間停留在爐氣管線內形成碳銨結晶,減少了爐氣系統阻力,延長了輕灰煅燒爐的運行周期,生產穩定性增強,回收冷凝液24 m3/d,全年共回收冷凝液8 640 m3,大大節約了生產成本。

4 熱母液泵和進口管線改造

輕灰工序系統有三臺熱母液泵,其中熱母液泵A、C泵為大泵,型號為10TB-10AFQ,流量650 m3/h。熱母液泵B泵為小泵,型號為TB200-150-400B,流量270 m3/h。在生產過程中,開兩臺大泵能滿足生產需求,當有一臺大泵檢修,開一大一小泵時無法滿足生產需求,若有一臺大泵停修將直接導致系統減量運行。同時熱母液泵進口管線,A臺泵進口管線單獨使用,但B、C臺泵進口管線共用一根管線,生產中存在當開B、C臺泵時,造成兩泵因搶量而使管線帶氣,影響泵的輸送能力。

根據熱母液A、C泵技改的使用情況,2018年7月份將熱母液泵B泵更換為:型號10TB-10AFQ,流量650 m3/h。其性能及結構形式完全可以解決熱母液系統存在的問題,保障正常生產,降低消耗,減少生產成本。同時,選用動力型密封結構代替機械密封結構,降低日常維修、維護費用。

為減少熱母液B、C泵帶氣,影響熱母液正常轉送隱患,2018年7月份對熱母液B、C泵共用一根進口管線缺陷進行改造,在熱母液塔出口總管上新增甩頭引出一根DN250進口管線,接至熱母液C泵進口;將原熱母液B、C泵共用進口管線單獨接至熱母液B泵進口,形成三臺熱母液泵各自單獨使用進口管線,杜絕了共用進口管線搶流量缺陷。

改造后,解決了熱母液泵輸送能力不足的問題,保證了冷、熱母液平衡,降低了爐氣系統阻力,有效解決了熱母液泵的汽蝕問題。

5 結 語

通過對輕灰煅燒爐進料絞龍改造,輕灰0#內預混改造,輕灰爐氣冷凝液回收改造,熱母液泵和進口管線改造,雖然基本解決了輕灰工序系統一些影響生產穩定運行的瓶頸問題,在改造過程中也走過彎路,比如輕灰煅燒爐進料絞龍的立柱用316L的鋼板包成菱形后反而容易結疤,于是又改為雙套管結構。但是最終實現了輕灰煅燒爐進料絞龍長周期生產運行的需求,也在改造實踐中積累了寶貴的經驗。