聯堿過程中的洗水平衡及優化

(中國天辰工程有限公司,天津 300400)

氨是聯堿生產的原料之一,氨以固定銨或者是結合銨的形式存在于聯堿生產的幾乎全過程,因此也是聯堿廠大氣排放的重要污染物之一。如何在生產過程中減少氨的消耗,減少氨在環境中的排放量,是純堿行業環保工作的主要內容。純堿廠中的含氨尾氣處理方式為采用常溫水洗吸收,但隨著環保措施越來越嚴格,很多地區對于氨的排放均設置了更苛刻的環境質量標準,因此,按照原有的工藝流程遠遠不能滿足當地環境質量標準,需要進行優化。

本文以筆者參與的2018年建成投產的某百萬噸級聯堿項目的設計實踐為例,討論相應減排措施。

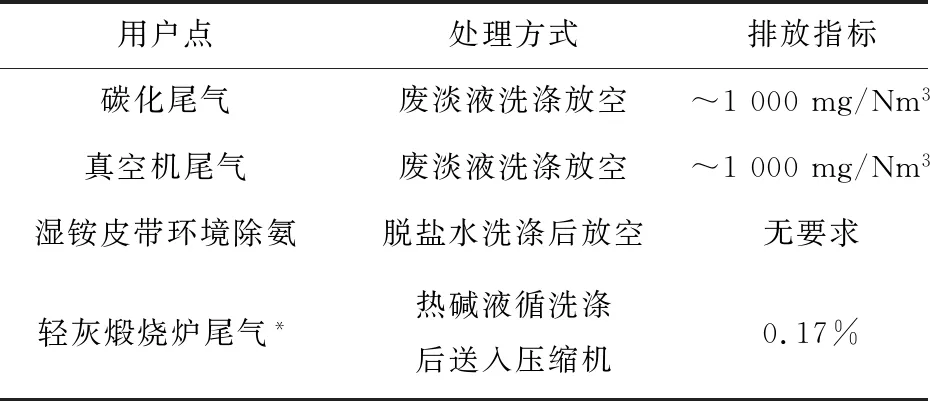

1 原有聯堿流程中的含氨尾氣

1)碳化工段的碳化尾氣在使用脫鹽水吸收后放空,含氨洗水送至蒸氨塔進一步處理;

2)來自真空帶濾機的尾氣使用脫鹽水吸收后送往真空機壓縮至常壓后放空;

3)濕銨皮帶環境除氨尾氣經脫鹽水吸收后放空;

4)吸收過氨氣的淡氨水送到蒸氨塔中使用低壓蒸汽汽提以脫除水中溶解氨,塔底廢淡液大部分循環利用作為聯堿過程中的洗水,剩余部分達標排放。

該流程總洗水當量約為0.9~1.2 m3/t堿,尾氣中氨含量較高,一般0.1%以內。

表1 原有流程的含氨尾氣排放及處理

2 聯堿流程的含氨尾氣洗滌的優化

近些年環保形勢越來越嚴峻,該項目位于河南某地,當地氨氮環境容量指標為:居民區0.2 mg/Nm3, 廠區周邊1.5 mg/Nm3,按照原有流程將無法滿足當地容量指標要求。

2.1 Ⅰ過程中含氨尾氣洗滌的優化

Ⅰ過程含氨尾氣排放為碳化尾氣和真空機尾氣。此外,帶濾機操作時周邊環境惡劣,氨的無組織排放大,因此,增加帶濾機周邊設備環境除氨洗滌。

其實在我看來,全新航海家最大的改變,不是外形和配置,而是名字。作為由第二代林肯MKX改款而來的新車型,全新航海家也是林肯首款依照全新命名規則更名的車型,“Nautilus”在古希臘語中的含義是“水手”,而用在艦船上最著名的則是美國海軍的“鸚鵡螺”號核潛艇—世界上第一艘核潛艇。更名之后,人們更容易將航海家和MKC區別開來。

2.1.1 真空機尾氣洗滌的優化

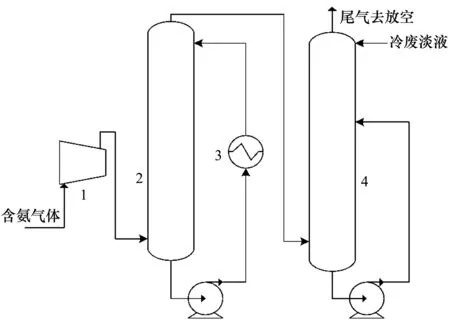

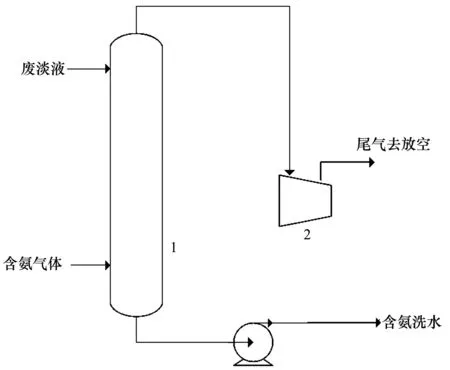

1)操作壓力對真空機尾氣洗滌的影響:傳統流程中,帶濾機真空氣經過水洗塔后再經真空機加壓排空,水洗塔負壓操作不利于氨的吸收,因此尾氣含氨高。在采用相同洗水當量下,方案一為含氨洗水在真空機出口洗滌,如圖1所示;方案二為含氨洗水在真空機入口洗滌(傳統流程),圖2所示,使用Aspen模擬,主要指標對比如表2。

表2 負壓洗滌和正壓洗滌指標對比

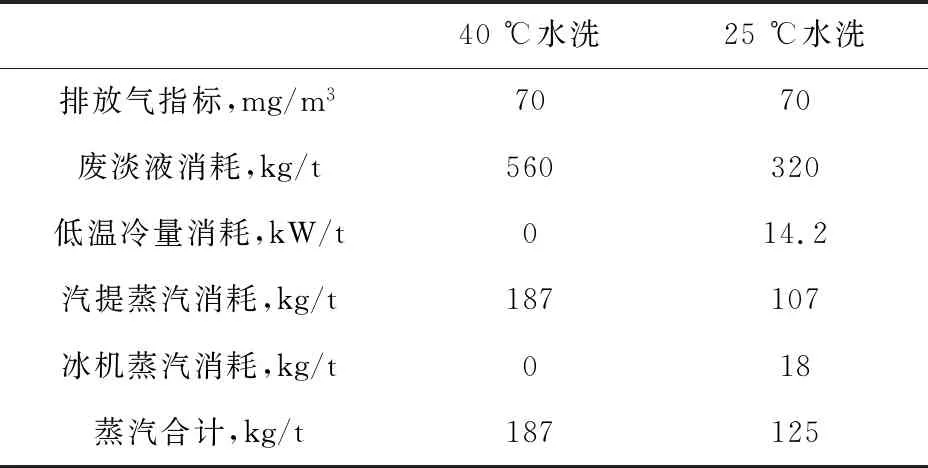

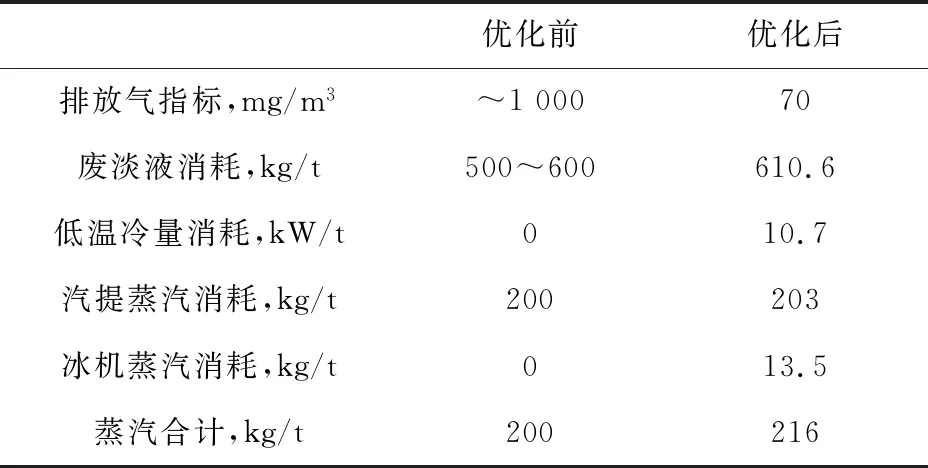

2)洗水溫度對真空機尾氣洗滌的影響:使用Aspen模擬,在采用相同排放指標下,使用方案二的流程,采用40 ℃水洗滌和采用25 ℃水洗滌的主要指標對比如表3。

表3 40 ℃洗滌和25 ℃洗滌主要指標

1.真空機 2.冷卻洗滌塔 3.循環洗滌冷卻器 4.除氨洗滌塔圖1 方案一流程

1.除氨洗滌塔 2.真空機圖2 方案二流程

對比顯示,雖然采用低溫水洗滌需要額外增加冰機,但相比于為了達到相同排放氣的指標所增加的洗水當量從而多消耗的蒸汽來說,冰機運行所需要的蒸汽要少的多,雖然冰機的一次投資要高些,以100萬t聯堿廠為例,真空機尾氣洗滌需要消耗1 775 kW的冷量,若采用溴化鋰的話,設備費用在170萬元附近,但是年可節省蒸汽62 000 t,使用低溫水洗的方案顯然是合適的。

2.1.2 碳化塔尾氣洗滌的優化

碳化塔尾氣氨含量高,若僅使用水來洗滌,則會往蒸氨系統帶入大量的氨,加重蒸氨系統的負荷,因此,使用氨含量更低的母液I來預先洗滌碳化尾氣中的高濃度氨,可將氨氣預先脫除90%以上。同時根據第2.1.1章節的分析采用低溫洗滌。優化后的流程為碳化塔尾氣首先經氣液分離器分離夾帶的霧沫后,進入碳化尾氣吸收塔,碳化尾氣吸收塔分上下兩段,下端使用大量母液Ⅰ進行洗滌,洗滌后的母液Ⅰ返回母Ⅰ桶儲存。中部出氣經除沫器分離后進入上端水洗段。上端頂部洗水為蒸氨系統出來的低溫廢淡液,底部出液經泵升壓后進入循環冷卻器降溫到作為循環洗水進入中部進一步洗滌。頂部出氣設控制閥用以維持塔內的壓力,閥后放空。

表4 碳化尾氣洗滌優化指標對比

2.2 Ⅱ過程流化床含氨尾氣洗滌的優化

氨為堿性氣體,為了提高氨氣的吸收效果,使用酸性的二氧化碳氣體作為流化床工藝介質,配合布袋除塵器和洗滌、冷凝塔進行閉路循環干燥。

具體流程為:流化床頂部排出的循環氣含有大量的氯化銨粉塵,經過旋風分離器和布袋除塵器后先設立一級濕法除塵,即在除氯洗滌塔中采用少量的新鮮洗水補水、循環洗水洗滌干法除塵的出氣,同時對出氣進行有效的降溫,降低后續降溫除氨工藝所需的冷量。塔釜產生的洗水大部分作為循環洗水回到除氯洗滌塔內,小部分含氯化銨的洗水則送去做氨水,用于鍋爐的氨法脫硫。循環洗水可直接送回洗滌塔內,也可通過設置換熱器進行冷卻后再送入除氯洗滌塔內,形成有效的降溫,進一步減少后續降溫除氨換熱器的換熱面積和冷量。

濕法除塵后再通過波紋管換熱器、二級洗滌塔進行降溫除氨,得到 45~50 tt的含氨洗水。洗水可送去蒸吸工段全蒸塔內進行解吸用于氨氣回收。

3 工廠洗水系統的平衡

對全廠各裝置用戶加以統計,如表5所示。

由此可見,環境除氨(濾過廠房環境除氨和濕銨皮帶環境除氨)排放的洗水含氨較低,直接回到蒸氨系統大大加重了蒸氨系統的負荷,因此需要考慮分級利用,其中碳化尾氣由于CO2含量較高,且對尾氣排放指標要求較低,因此可采用環境除氨洗水洗滌,爐氣洗滌因為不需要排放大氣,因此對洗滌的要求也比較低,可以考慮用其他裝置的洗水來洗滌。

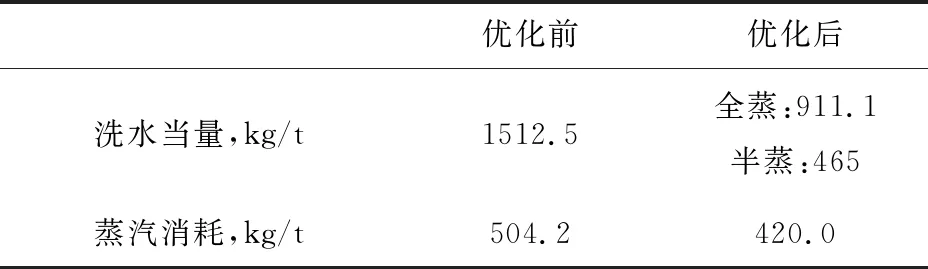

另外,帶濾機操作中需要加入洗水來洗滌濾餅,在不影響母液膨脹的前提下,堿車洗水當量可為0.5~0.6 m3/t,可以使用含少量氨的洗水,但考慮到洗水含氨對操作環境的影響,需要將前述洗氨過程得到的稀氨水初步汽提,因此,優化后的蒸氨系統分成全蒸和半蒸兩個等級,全蒸系統將氨汽提至<3 mg/L,半蒸系統將氨汽提至<12 mg/L,從而減少蒸氨系統的消耗。

優化后的全廠洗水平衡如圖3所示,輕灰熱堿液塔和爐氣冷凝器液體送往半蒸塔,半蒸塔塔底液體送往帶濾機進入母液系統。

全廠廢淡液分為25 ℃和15 ℃兩個等級,25 ℃的洗水分別用來洗滌碳化塔塔頂尾氣、真空機尾氣和濕銨皮帶環境除氨,15 ℃的洗水用來洗滌帶濾機環境除氨。真空機尾氣洗水送往碳化塔中段用于碳化塔尾氣中段洗水。濕銨皮帶洗水部分用作流化床尾氣洗滌補水,部分與帶濾機環境除氨塔底部洗水合并用作爐氣洗滌塔頂部洗水。碳化尾氣洗滌塔上段洗水、爐氣洗滌塔含氨洗水送往全蒸塔,流化床洗水含氨較高,一部分被用于制取濃氨水用于鍋爐脫硫,一部分也送往全蒸塔。

圖3 全廠洗水平衡

表6 洗水平衡分級洗滌前后主要消耗對比

4 結 語

1)使用Aspen對聯堿廠的含氨尾氣吸收進行模擬,使用低溫吸收,提高了吸收效率,環境效益好,相比于簡單的增加洗水當量,大大節省了操作費用。

2)不同濃度分級洗滌,使用濃度較低的淡氨水洗滌較易吸收的碳化尾氣和洗滌要求較低的爐氣,節省總洗水當量,從而減小操作費用。

3)全廠洗水分為全蒸和半蒸,半蒸水用于堿車洗水,對于半蒸塔汽提要求低,從而節省操作費用。

4)該項目已于2018年建成投產,基本采納了本文的優化措施,各項排放指標都實現了設計目標,獲得了極佳的經濟效益和社會效益。(部分措施由于投資原因,暫未實施)