銀/銀鈀/金組合鍍層接插件在高氯環境中的高可靠應用

劉太國,張勇強

(四川華豐科技股份有限公司;四川綿陽,621000)

1 前言

在金屬材料中,貴金屬具有最好的化學穩定性。貴金屬作為接觸件表鍍層,因為具有抗氧化、耐腐蝕的作用,可以提供長期的低接觸電阻保障。所以,在接插件中,貴金屬電鍍是不可或缺的,但耐腐蝕性是相對的,并且在不同的環境條件下不同鍍層組合的相對優劣也是變化的。

鍍金的底鍍層由銀變更為鎳層后,雖然解決了因銀擴散至鍍金層表面發生硫化變色的問題,但同時也帶來新的問題,那就是鍍金產品耐鹽霧腐蝕能力不足。一般鍍金件的耐鹽霧水平是48h,較高的標準是96h,已遠遠不能適應海洋性環境中長期可靠使用、以及電子終端產品如手機長期被手汗污染而不發生電解腐蝕的要求。鍍銀的接插件,只要達到相關標準的厚度要求,則沒有鹽霧腐蝕的擔憂;一些納米晶態的鍍金底層,比如鎳鎢、鈷鎢、高磷鎳合金、銀鈀合金、銀錫合金、錫鎳合金等,本身也具有極高的耐磨性、耐鹽腐蝕能力。因此,近10年來國際上廣泛研究非鎳底鍍金的工藝組合,在不同的應用場景下均有工程應用的案例。其中,銀鈀合金在耐蝕性、耐磨性、導電性、抗磁性、釬焊可靠性等綜合性能方面最為優越。

2 不同鍍層組合的金屬腐蝕表現和耐蝕性的比較及機理分析

金屬發生腐蝕,除非在氧化性的酸性溶液或者含氧化物和金屬絡合劑的堿性溶液中,會發生明顯的純粹化學腐蝕,而一般的情況下,絕大部分比例的腐蝕是電化學腐蝕,其中少數酸性條件下發生析氫腐蝕,多數情況是發生吸氧腐蝕。通過金屬電極電位的比較,可以得到相互接觸時的電偶(陰陽極)關系及腐蝕傾向大小。金屬在25℃下水溶液中的標準電極電位[1]:一價金Au++e=Au原子價標準電極電位為 + 1.692 V,鈀Pd2++2e=Pd的標準電極電位為 + 0.830 V,釕Rh3++ 3e = Rh的標準電極電位為 + 0.790 V,銠 Rh3++ 3e=Rh 的標準電極電位為 + 0.800 V,銀 Ag++e=Ag的標準電極電位為 + 0.799 V,銅 Cu2++ 2e 的標準電極電位為 + 0.337 V,鎳 Ni2++ 2e=Ni 的標準電極電位為 - 0.250 V。吸氧腐蝕時對應氧分子的氧化半反應 O2+2H2O+4e=4OH-電位為+0.401 V。

從以上電位關系推論,銅、鎳的電極電位低于金、鈀、銀,且低于氧分子電位,銅、鎳與金、鈀、銀等貴金屬接觸,會發生吸氧腐蝕。而金、銀、鈀等貴金屬相互接觸,雖然存在接觸電偶,但因為電位都高于氧分子得電子半反應電位,除非有強絡合劑如氰根等參與、改變化學反應動力學平衡,一般條件下不會吸氧腐蝕。另外,空氣中鎳比銅容易鈍化產生陽極極化效應,所以雖然鎳電位低于銅,但鎳與金接觸發生(吸氧)腐蝕的速度低于銅與金的電偶腐蝕;銅或鎳與銀形成電偶,在氯離子環境中,雖然陽極反應正常,但吸氧腐蝕發生在銀表面,而銀表面特性吸附氯離子成膜,可大幅降低電子從銀原子轉移到氧原子的速率,氧化反應產生阻力,形成吸氧腐蝕的陰極極化效果,因此,可以推論在鹵鹽環境中,銅/鎳與金的接觸腐蝕速率會明顯高于銅/鎳與銀的接觸腐蝕。所以,從電化學腐蝕理論上講,只要打底層厚度大于1μm,銅基體上鍍銀打底鍍金,耐鹽腐蝕能力高于相同厚度的鎳打底鍍金,打底層厚度越厚優勢越明顯;在一般工業大氣和鹽霧環境中,銅基體上用鈀、釕、銠鍍層打底再鍍金,等同于銅基體上鍍金,只是鈀、釕、銠和金一起構成銅的陰極性鍍層,鈀、釕、銠和金之間不會發生吸氧腐蝕。銅上鍍厚的銀鈀再鍍薄金,電化學方面的表現等同于鍍厚金,孔隙率可以極低,即使有孔隙通至銅基,在銀鍍層的孔隙中氯離子遷移速度較低;另外通過鈀在銀鍍層中形成彌散型合金,可大幅抑制銀往金表面擴散的速度,從而大幅減緩傳統銀打底鍍金的銀擴散硫化變色。

3 銀鈀合金的性能及應用潛力分析

傳統的銀鈀合金電鍍是在氰化鍍銀溶液中,把氰化銀改為氰化銀+氰化鈀,兩者比例為1:6(摩爾比),能得到含鈀8~10%的銀鈀合金[2]。也可以從高濃度氯化鋰作銀、鈀離子絡合劑的酸性鍍液中鍍取含鈀高于18%的銀鈀合金[2]。

徐晶[3]采用配方和工藝參數為:氯化鋰580g/L,氯化鈀1.31g/L,硝酸銀3.11g/L,pH值為2.0,施鍍溫度為60℃,陰極電流密0.15A/dm2的方法得到了Ag含量為72.89%,Pd含量為24.68%,Ni含量為4.43%的銀鈀合金鍍膜層,且鍍膜厚度為20μm;鍍膜層光亮度達到二級以上,結晶細致,顆粒分布均勻,結合力良好;采用矩形槽法和內孔法分別測試鍍液的分散能力和深鍍能力,結果表明鍍液分散能力為86.75%,鍍液深鍍能力為4.53,說明鍍液的分散能力和深鍍能力良好;采用鹽霧試驗測試膜層的耐腐蝕性,膜層480h不出現銹點,失量為0.280g/dm2,膜層耐腐蝕性能強。

Umicore公司的銀鈀電鍍工藝為強酸性的甲磺酸體系(Umicore銀鈀合金操作說明),銀鈀鍍層在AUDI汽車線束端子上已批量使用,性能遠遠優于鍍銀和鍍錫合金,性價比遠遠優于鍍鎳鍍金,具體性能如下所述。

3.1 銀鈀鍍層特點(含鈀8-10%Pd)

與標準的半光亮的氰化鍍銀層相比,從甲磺酸體系銀鈀鍍液中電沉積的銀鈀(含鈀10%)鍍層,在晶體結構、耐磨性、摩擦系數、使用溫度上限有根本性的差別[4],對比如下:

圖1 新AgPd10與標準Ag鍍層對比圖

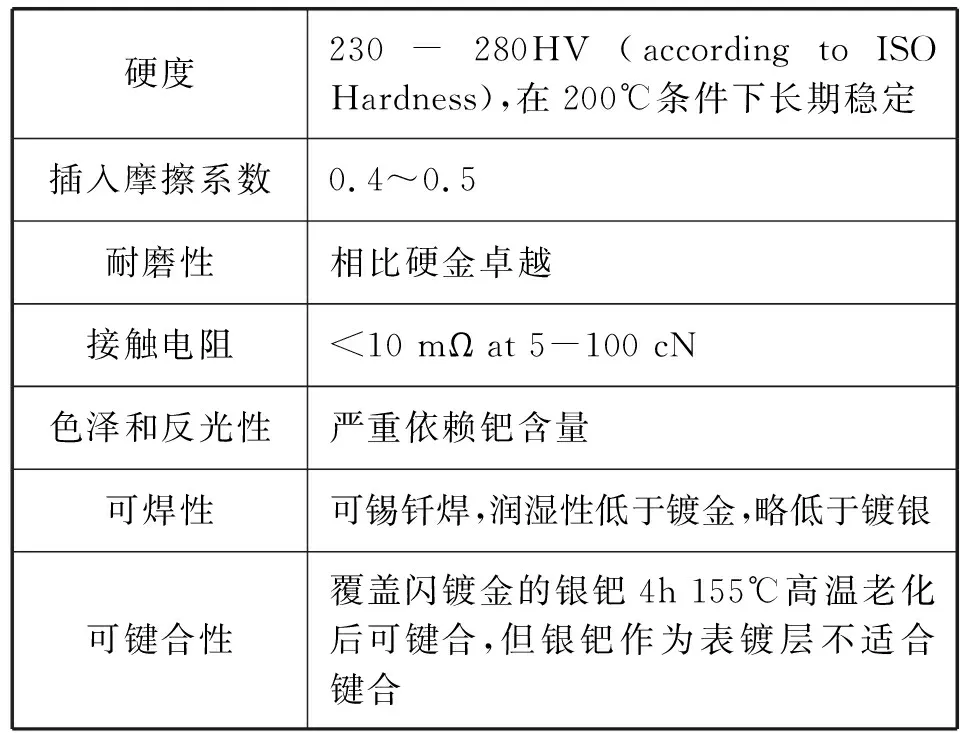

含鈀8-10%Pd的銀鈀鍍層性能特點見表1所示。

表1 含鈀8-10%Pd鍍層性能特點[4]

3.2 銀鈀鍍層長期穩定性試驗[5]

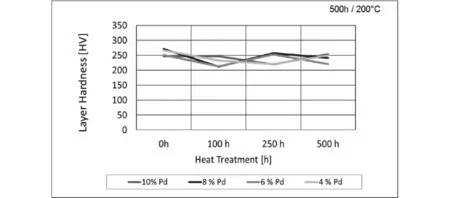

分別在高溫150°C和200°C狀態下,不同Pd含量材料的硬度隨時間的波動曲線如圖2所示。

(a)150℃

(b)200℃圖2 不同Pd含量樣品熱處理時間對硬度的影響曲線

初始硬度(鍍態)在230-280 HV之間,熱處理(150、200°C至1000小時),對硬度結果無影響,并且微觀結構和形態無變化,因此該材料可以終身高溫使用。

3.3 抗硫性[6]

抗硫性能沒有比純銀明顯提高,作表面鍍層時須與鍍銀層一樣借助鍍銀保護劑;但覆蓋鍍金層后,因為銀鈀納米結構特點,銀元素向鍍金層擴散速度較慢,因此抗硫性能比銀上鍍金的高。當然,因為不能杜絕長期高溫條件使用的銀金擴散,抗硫化變色性能還是低于鎳合金打底鍍金。

4 采用銅基材鍍銀鈀加閃鍍金接觸件的連接器性能試驗

4.1 試驗產品和零件

① D38999/26KD35SN插頭,D38999/20KD35PN插座:兩套;

② D38999/26KG11SN插頭,D38999/20KG11PN插座:一套;

③ D38999/20KG25SN插頭,D38999/26KG25PN插座:一套;

④ D38999/26KJ35SN插頭,D38999/20KJ35PN插座:一套;

⑤ D38999/26SB98SN插頭,D38999/20SB98PN插座:一套;

⑥ Ep.Ag5AgPd1.5Au0.2的鍍金針孔接觸件,數量若干。

4.2 試驗內容

(1)測試Ep.Ag5AgPd1.5Au0.2的鍍金接觸件,老化前后可焊性及焊接拉脫力;

(2)驗證Ep.Ag5AgPd1.5Au0.2的鍍金接觸件,耐中性鹽霧腐蝕能力提升,是否高于500小時以上;

(3)驗證Ep.Ag5AgPd1.5Au0.2的鍍金接觸件,抵抗濕熱環境的能力;

(4)驗證Ep.Ag5AgPd1.5Au0.2的鍍金接觸件組裝D38999產品,耐中性鹽霧腐蝕能力提升,是否高于2000小時以上,其中未插合狀態500小時;

(5)驗證Ep.Ag5AgPd1.5Au0.2的鍍金接觸件組裝D38999產品機械壽命是否延長,表征在初始狀態和插拔壽命試驗500次、1000次、1500次、2000次后接觸電阻的變化;

(6)驗證Ep.Ag5AgPd1.5Au0.2的鍍金接觸件組裝D38999產品高溫壽命,表征在初始狀態和-65℃~+200℃溫度沖擊5次、10次、20次、25次循環試驗后接觸電阻的變化。

4.3 試驗方法要求

(1)按GJB360.18可焊性試驗方法,對上述4.1零件⑥抽樣做可焊性評價,并作焊接點拉脫力測試;

(2)按GJB1217-91環境試驗方法1000,對上述4.1零件⑥抽樣做鹽霧試驗,累計120、240、360、480、720、1000h試驗后評價;

(3)按GJB1217-91環境試驗方法1000,對上述4.1產品①一套做鹽霧試驗,先插合狀態240小時試驗,再分離狀態進行至500h、720h和1000h后評價;

(4)按GJB1217-91環境試驗方法1002,對上述4.1產品⑤和⑥抽樣做潮濕試驗I型恒定溫熱240h、504h、1344h;并對⑥抽樣進行II或III型, 240、480、1000h試驗后評價外觀和接觸電阻變化;

(5)按GJB1217-91環境試驗方法1003試驗條件F和F-1,對上述4.1產品樣本③進行溫度沖擊,測量記錄兩種試驗前后接觸電阻數據;

(6)按GJB1217-91試驗方法2016,對上述4.1產品②和④樣本作機械壽命試驗500次、1000次、1500次、2000次以后接觸電阻與初始狀態接觸電阻值比較,評價產品機械壽命。

4.4 試驗結果及分析

4.4.1 鹽霧試驗

Ep.Ag5AgPd1.5Au0.2的鍍金零件經過500h中性鹽霧試驗均未出現腐蝕點,720h鹽霧后20%左右發生腐蝕出現銅綠斑點,1000h鹽霧腐蝕后有一半左右沒有腐蝕。Ep.Ag5AgPd1.5Au0.2鍍金接觸件組裝D38999不銹鋼外殼產品,中性鹽霧腐蝕2000小時合格(其中未插合狀態500h)。

圖3 零件鹽霧實驗照片

鹽霧500h無腐蝕,720h后10%左右數量比例出現腐蝕,分選出來腐蝕物未脫水狀態集中拍照,如圖4所示。

圖4 鹽霧720小時后腐蝕件照片

4.4.2 濕熱試驗

濕熱主要考察電工電子產品長期存放過程中抗電化學腐蝕能力,包括銀原子擴散到表面的變色的可能性,但根本還是濕熱條件下銅基體的腐蝕。

參考電工電子產品加速壽命試驗方法[6],主要考慮溫度溫度的復合影響,忽略溫度變化的影響。結合溫度、濕度兩個加速因子的復合加速系數為AF:

式中,Ea為激活能(Ev),Ea根據原材料的不同有不同的取值,銅的氧化Ea取0.5Ev; k為玻爾茲曼常數,K= 8.617 × 10-5; T為絕對溫度,T0為常溫下取值=273+25=298K,Ts為試驗時取值=273+40=313K; Ho為常濕,取值65%,Hs為試驗濕度,取值93%; n = 10.9。

代入計算出40℃/RH93%恒定濕熱老化加速因子值約為125,那么,40℃/RH93%恒定濕熱老化一小時相當于65%空氣中存放125h左右,濕熱試驗72h相當于存放一年,濕熱試驗1000h相當于存放15年時間。濕熱試驗1340小時相當于存放20年時間。

對Ep.Ag5AgPd1.5Au0.2的鍍金接觸件組裝產品潮濕試驗(I型恒定溫熱240h、504h、1344h)、對Ep.Ag5AgPd1.5Au0.2的鍍金接觸件進行(II或III型240、480、1000小時)試驗后,外觀合格、接觸電阻無明顯變化,平均值略為減小,最大增加值低于3 mΩ,滿足要求。

由圖5可見,濕熱試驗結果。連接器樣品40℃/RH93%恒定濕熱1344h后鍍金層無腐蝕,不銹鋼外殼變暗、個別紅斑點,色環老化。可預期室溫RH65%條件存放20年鍍層性能合格。

圖5 連接器樣品40℃/RH93%恒定濕熱1344小時后照片

4.4.3 恒定濕熱試驗后的硫化試驗

經過高溫烘烤和濕熱試驗后,底鍍層銀元素和和基體銅都會擴散到表面,會被硫化物腐蝕形成腐蝕斑。腐蝕反應比較厲害的是3%硫化鉀溶液浸泡零件,試驗結果表明,鍍鎳2μm打底鍍金抗硫化鉀腐蝕能力強,浸泡4h出現細小黑點;經過高溫烘烤和濕熱試驗后的Ag5AgPd1.5Au0.2的鍍層,浸3%的硫化鉀溶液約15分鐘出現黑點;未經過高溫烘烤和濕熱試驗的Ag5AgPd1.5Au0.2的鍍層,浸3%的硫化鉀溶液約30分鐘出現黑點。

4.4.4 可焊性、耐焊接性和焊接強度

按GB/T2423.28對鍍件進行8小時的蒸汽老化試驗后,外觀無變化,可焊性測試優良。260℃*10秒錫槽焊接錘擊試驗合格。在焊槽中持續焊接10秒,無弱潤濕現象,焊件彎折135度無開裂掉皮,說明焊接金屬間化合物各相應力均衡,無脆性界面產生。

4.4.5 溫度循環(沖擊)試驗

累計25次高低溫循環試驗,包括-65℃/+200℃*6次,-65℃/+175℃*18次,-65℃/+150℃*1次。試驗后外觀無變化,如圖6所示;試驗前后接觸電阻測量值對比,最大值、平均值和標準差沒有明顯變化,且平均值略為減小,最大增加值低于3 mΩ,滿足要求。每次高溫保持時間為30分鐘,考慮高溫段溫度升高和平衡,零件需要時間5分鐘,產品需要8至15分鐘。

圖6 試驗后零件和產品照片

溫度變化的加速因子由Coffin-Mason公式計算[6]:

其中,ΔTsrtess為加速試驗下的溫度變化,ΔTnormal為正常應力下的溫度變化,n為溫度變化的加速率常數,不同的失效類型對應不同的值,一般介于4~8之間。

忽略溫度變化的加速老化因子,只考慮高溫破壞性,采用阿列紐斯方程式,k = Aexp(-Ea/RT)進行評價,它描述了化學反應速率(k)與溫度(T)和反應活化能Ea之間的關系[7]。源于瑞典化學家斯范特.阿列紐斯方程公式(Arrhenius equation),溫度升高10℃壽命降低的50%-10℃法則。

根據阿倫尼烏斯方程,以上高溫和時間累計相當于自然存放30年的時間內,試驗鍍件和產品外觀和性能合格。

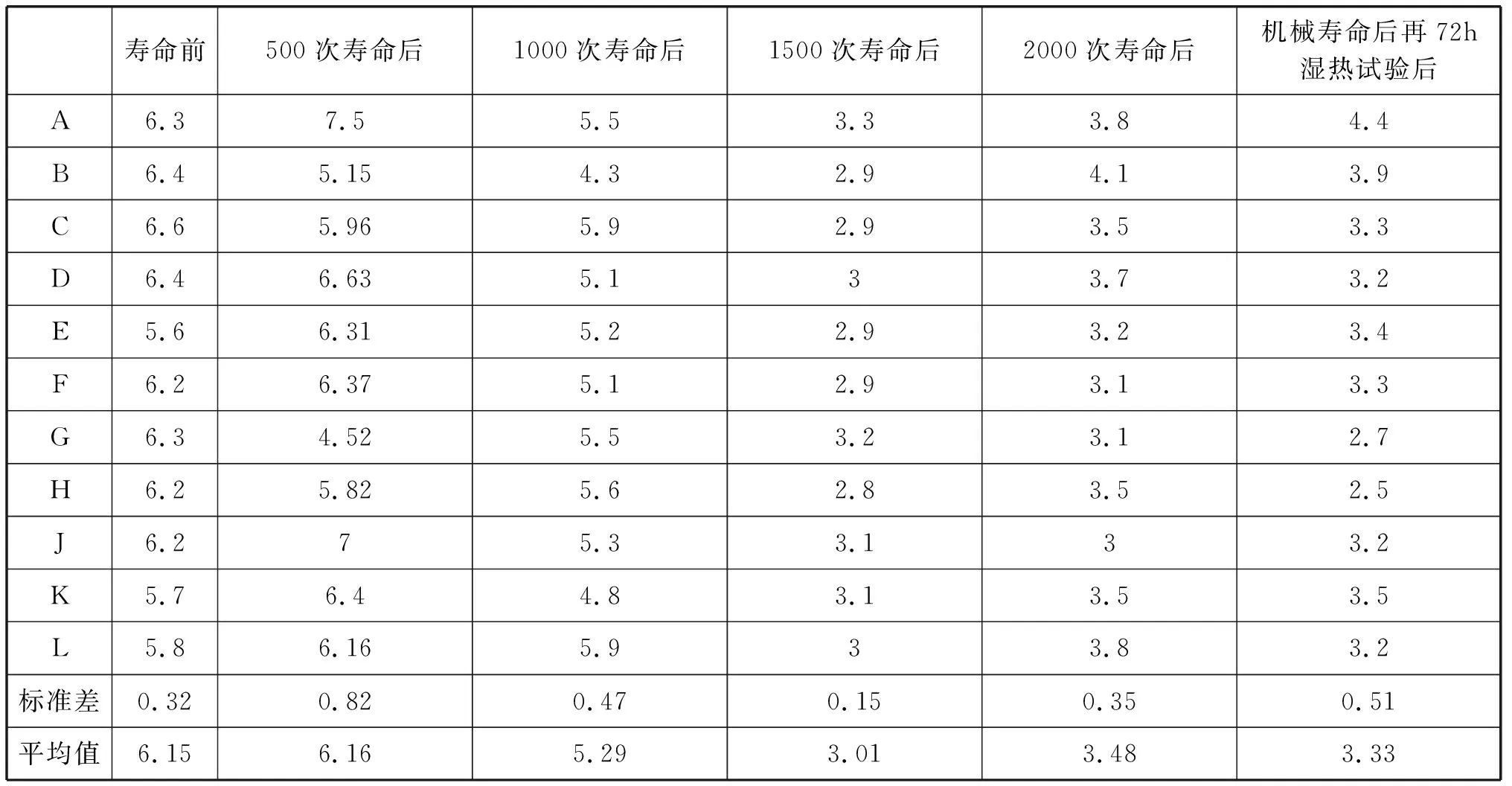

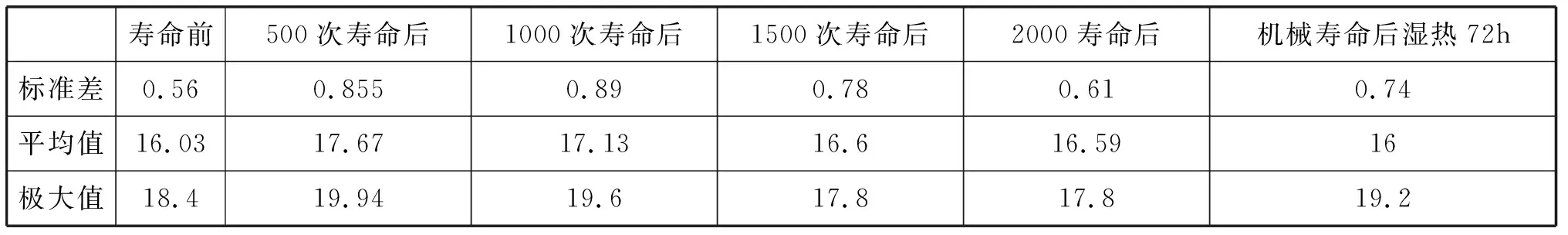

4.4.6 采用銅基材鍍銀/銀鈀/閃鍍金接觸件的連接器機械性能測試

為驗證鍍層的機械壽命,并考核長期使用(濕熱氧化腐蝕加速模擬)狀態下,變更鍍層后接觸件的接觸性能,進行了500次插拔為一個周期、四個周期共2000次的插拔壽命試驗,然后疊加72h40℃RH93%的恒定濕熱,驗證鍍層插拔損傷后抗大氣腐蝕的能力。測量數據記錄如下表所示。

表2 11芯D38999-26KG11SN和20KG11PN機械壽命疊加溫熱試驗前后(插合)總電阻值

表3 128芯D38999-26KJ35SN和26RJ35PN機械壽命疊加溫熱試驗前后(插合)總電阻值

圖7 機械壽命2000后照片

由此可見,在2000次插拔壽命試驗和疊加72h恒定濕熱試驗后,接觸電阻平均值和標準差、最大值,排除測試時兩端探針的接觸壓力變化帶入的可能差異外,均沒有明顯的變化。以500次為一個機械壽命試驗考核段,試驗前和第一、第二個、第三個試驗后,第四個500次插拔后疊加恒定濕熱72小時后接觸電阻測量值,均沒有明顯變化,平均值略為減小,最大增加值低于3mΩ,滿足技術要求。

4.4.7 恒定濕熱老化后硫化鉀測試

25周期的高低溫沖擊和1000小時恒定濕熱試驗后的鍍件,抗3%硫化鉀溶液腐蝕時間分別為15分鐘和30分鐘不變色,合格。(鍍銀件最好的保護處理工藝抵抗能力為3分鐘)

5 結語

電連接器鍍金接觸件采用Cu/Ep·Ag5AgPd1.5Au0.2的鍍層組合,具有卓越的耐鹽腐蝕和超長的機械插拔壽命。相比目前鍍鎳1.3微米打底鍍金1.3的鍍層,耐鹽霧能力提高5至10倍,插拔壽命提高4倍以上,大批量生產的電鍍成本反而比鍍金1.3微米低50%以上。該鍍層組合的連接器在海洋性環境中的應用前景將是不可限量的,在工業大氣環境中的應用更加穩定可靠。考慮到耐硫化性能的欠缺,采用8微米硬銀打底、1.3微米鈀鎳作阻擋層、閃鍍0.05~0.1微米薄金的鍍層組合是性能勻衡卓越的選擇,預計采用該組合的接插件達到2000小時以上中性或者酸性鹽霧試驗的抗蝕性和5~10萬次插拔壽命。