精密小深盲孔的電火花成型加工的研究

王志春

(桂林航天電子有限公司,桂林,541002)

1 引言

隨著硬材料的銑削技術的應用以及3D打印技術的發展,精密電火花成型加工技術的應用范圍逐漸收窄,因此,高精度且細微的加工更應成為其主要研究方向。用電火花加工小孔在難切削金屬材料中,它在精度和深徑比等方面有一定的優勢,而小孔通常指的是在¢0.3至¢3mm范圍的孔,深孔是指深徑比大于20︰1的孔,用普通電火花機床加工小孔其深徑比通常小于20︰1,而隨著加工深度增加,其加工速度急劇下降,加工條件迅速惡化,以至于難以加工到預定深度[1]本文將結合實踐來論述如何實現深徑比達25︰1的精密小深盲孔加工,并將成果運用到生產工作中。

2 存在的問題

高速小孔機雖然能實現小孔的加工,但加工后的孔壁直徑大小不均勻且粗糙,無法實現放電規準隨平動量的增加而逐漸變小的精加工,所以常用于孔的貫穿粗加工。電火花成型機加工深小孔的主要困難是:隨著加工深度的增加,導致加工穩定性變差,而且加工速度迅速下降,甚至于不能繼續加工下去。此時,大量被蝕除的金屬顆粒因沉積在孔的底部,不易排出[1]。它造成二次放電后給加工帶來不穩定,未達加工深度而加工條件已經迅速惡化,使向下伺服進給終止,同樣在電流的作用下,排屑物與電極粘連在一起,形成積屑瘤,增大了電極的尺寸,造成有害的電弧放電而燒壞工件。原來的電極已經無法滿足加工要求。

3 解決方案

要解決這個問題必須從改進電極和電極的裝夾方式入手,再到加工的關鍵點:如何使蝕除物和熱量順利排出?解決了這個核心問題后就能輕松實現對盲孔的精加工。

3.1 電極的解決方案

3.1.1 電極制造精度方面

改進前:通過車削和磨削的方法制造¢0.8mm,長25mm的純銅電極,由于材料的強度和剛性的原因,會使電極工作部分產生較大的錐度、同心度和圓度誤差,嚴重時會發生彎曲斷裂。因此保證電極在尺寸、輪廓精度、工作部分與電極柄的同心度等一致性要求是難以實現的。

改進后:高速小孔機使用的純銅空心電極管,采用拉削制造而成,外形具有良好的形位尺寸精度、表面粗糙度和非常好的互換性,它可以滿足工具電極的精度要求。具體做法:可將300mm長的電極管通過線切割方法把它切割成所需要的長度,通過計量隨機抽取剛性和直線度最差的¢0.4mm,長度是30mm,數量是10件的電極管的直線度,最大的直線度誤差不超過0.02mm。因此,直徑¢0.4mm以上的電極管是可以作為理想的電極材料的。

3.1.2 電極的裝夾和重復定位精度方面

電極的裝夾和重復定位精度對于孔的精加工,具有重要意義。改進前:采用鉆夾頭裝夾電極。使用此夾頭的缺點是它采用三點定位方式,重復定位精度不高,裝夾細小電極不可靠。改進后:自制精密導向器。方法是--用精密線切割一次加工完成¢0.8mm的內孔及¢6mm外圓使之同心,內孔與電極形成0.002 mm的配合間隙。它用于建立電極和機床夾具之間的精密連接,是提升電極裝夾精度及重復定位精度的關鍵零件。

電極的定位精度誤差按公式1來求解:

(1)

其中:Tmax:電極最大定位誤差

a:x方向上的誤差

b:y方向上的誤差

由公式1得出電極的重復定位誤差的最大值不超過0.025mm。

3.1.3 電極的優化改進方面

現狀:電極工作部分是圓柱形的。

優化:將電極沿著軸線方向割扁。但必須在工作長度之內。弦徑高度H按照經驗公式2來取:

(2)

其中 H:弦徑高度

D:電極外圓直徑

d:電極內孔直徑

¢0.8mm的電極管中心孔的直徑是¢0.15mm,弦徑高度為(0.8-0.15)/10 =0.065 mm。

3.2 放電中難點的解決方案

3.2.1 加工方式的改變

改進前:通常情況下用縮小尺寸后的圓柱電極直接加工孔,達圖紙要求。

改進后:可用機床主軸旋轉軌跡對電極輪廓進行補償,轉速0.5轉/秒為佳。實踐證明此法可有效地防止積屑瘤的產生,在一定深度范圍內有利于排出蝕物。電極轉速不能過快,否則會影響放電跟蹤的穩定,降低加工速度。

3.2.2 沖油方式和油壓的改變

改進前:采用的是對零件的左側和右側進行的方式。該方式的缺點是左右流量相抵后,反而會阻礙蝕除物的排出,無法有效地保證加工順利進行。

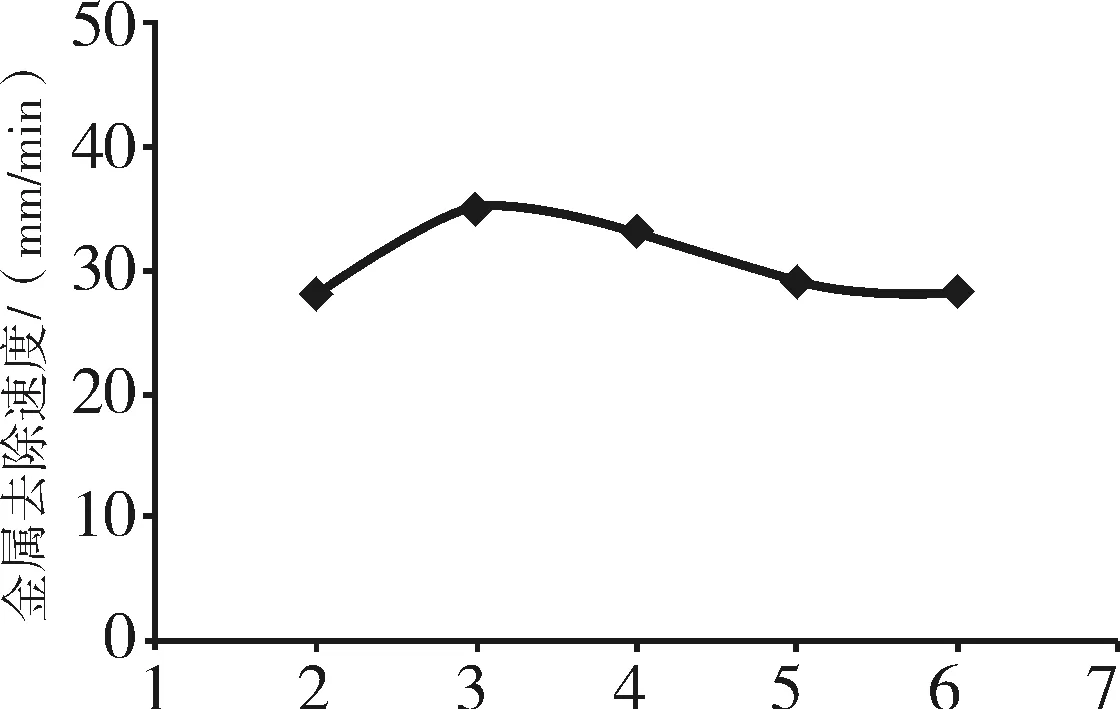

改進后:利用電極中空的特點,可實現從電極頂端對電極底端加工部分進行沖油,采用自制密封塞和改變沖油方式,并提高沖油壓力,實現了3MPa下的中心沖油。此法是解決問題的核心關鍵,這是因為在夏米爾成型機主軸上的its 50卡盤座與電極裝夾系統之間的有效位置加裝密封塞,提高油壓力的方法是通過充分了解機床主軸與夾具的連接結構后,不斷摸索和實驗才得出來的。有效的安裝位置決定著密封塞的形狀和尺寸,機床說明書上沒有此法和相關介紹,附件里更沒有密封塞,因此是方法創新。在沖油壓力在3 MPa時金屬去除率達到峰值,這是由于工作液壓力和流量增加時,加工間隙中工作條件明顯改善,可以有效地排除間隙中的金屬顆粒和熱量,有利于放電過程持續進行[1]。如圖1所示:

工作液壓力/MPa圖1 油壓與金屬去除率關系表

在將電極割扁、電極以0.5轉/秒的速度旋轉,裝上密封塞并保持3 MPa的中心沖油壓力等改進措施進行加工。在這三條改進措施共同作用下,蝕除物源源不斷地從底部被帶離到工件表面上,有效地解決排屑困難和積屑瘤的形成,從而有效避免二次放電給加工帶來的不穩定因素。改進前:加工至7.5 mm深時,也就是在140分鐘之后,就一直伴隨著燒弧、橋接,短路等異常放電的報警出現。在245至295分鐘的加工時段,深度已經無明顯變化,隨時間推移深度已經不再增加,孔內積滿蝕除物,向下伺服進給停止,二次放電造成零件內壁損壞。精加工已無從談起。改進后:在205分鐘時達到設定深度25mm,全程無報警,加工效率較改進前有本質的提升。可更換電極進行精加工。如圖2所示:

圖2 加工時間與加工深度對照表

4 加工結果

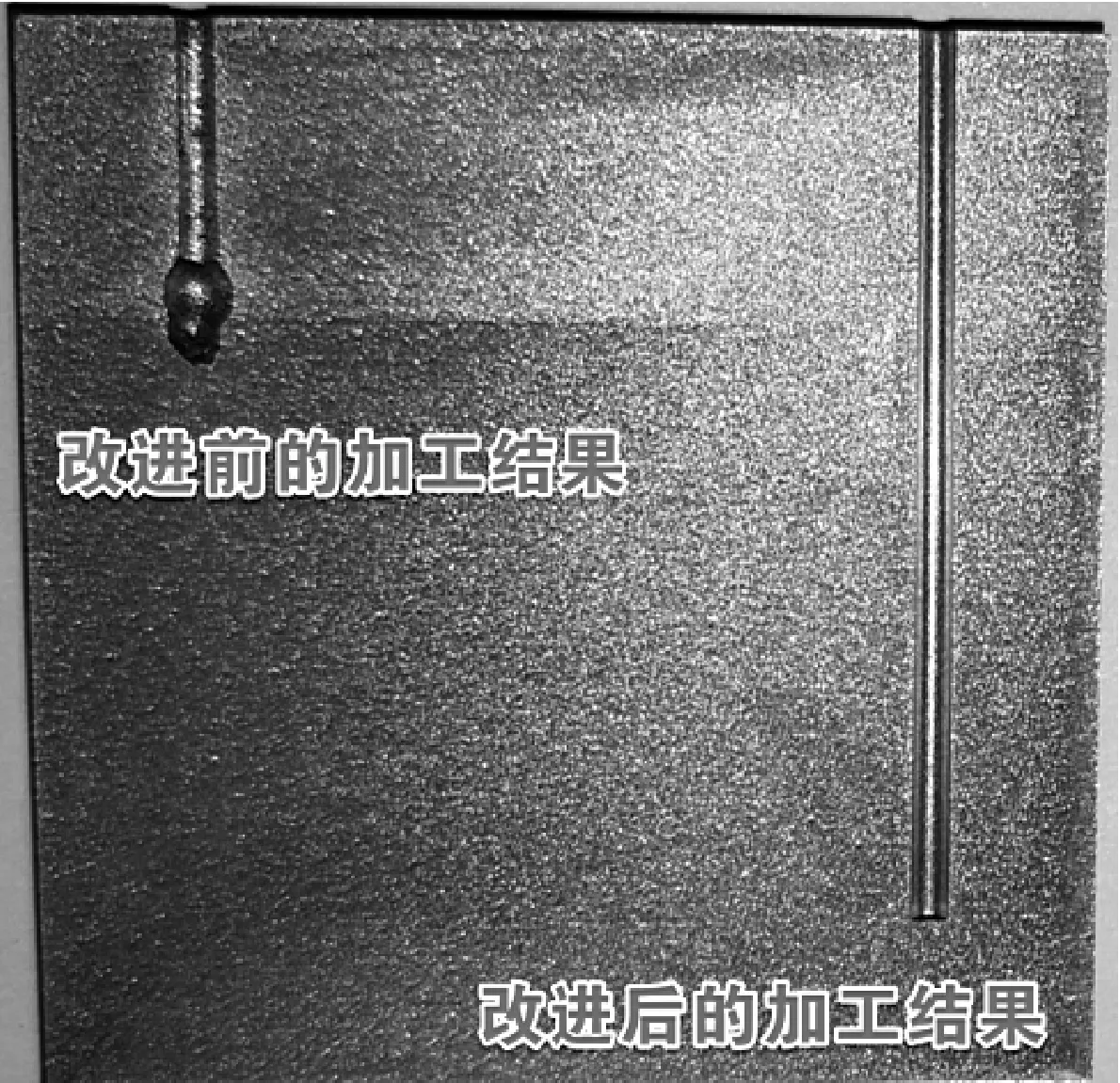

改進前后加工結果有天壤之別,如圖3所示。由此可見能否實現帶有壓力的中心沖油對蝕除物的排出以及效率的提升至關重要。改進后的加工結果經鑒定后,經查閱有關資料,公差等級符合GB/T1804-f精密級的標準。

圖3 加工前后效果對照表

5 工作中的實例應用

以XX#絕緣墊片落料沖孔模的陰陽模為例 改進前:加工此零件共用電極21件,耗時24小時才完成。每一個孔都需要人工清理幾次蝕除物和電極上的積碳,費時費力。改進后:加工時將刃口面緊貼在墊鐵上。目的是保證每一個¢0.78mm孔都密閉不漏油,采用上述加工方法解決了孔內積碳的問題,用2組電極8個小時順利的完成加工。除更換電極以外,可實現無人加工,經濟效益明顯。

6 結束語

將足夠長的圓管電極的工作部分割扁后,再與精密導向套,密封塞結合成電極組件。另一方面,機床主軸以0.5轉/秒的速度帶動電極旋轉,再以3 MPa的油壓和中心沖油方式的配合下進行小孔加工就能加工出深徑比達25︰1以上的f精密級的小深盲孔。此法在小孔范圍內可運用到不同孔徑大小的加工中。此法用于粗加工方面,在¢2mm以內的沉孔,無論深淺都不再需要車削電極,可用電極管替代,可謂省工時、省人力、節約成本,經濟效益顯著。用于精加工方面,它給塑壓模的進料孔的設計提供技術儲備。