一種反極性氣密封射頻同軸微帶連接器的設計

杜光琴,崔 璇

(陜西華達科技股份有限公司,陜西西安,710065)

1 概述

射頻同軸連接器由于其體積小、射頻電性能指標優越等特點,在航空航天等系統部件領域中被廣泛選用。尤其是氣密封連接器由于其良好的密封性能實現整機模塊或艙內外密封連接,在航空航天連接器中被大量使用。如果在使用過程中發生微放電現象,使系統的電性能降低進而影響整機信號的傳輸質量,甚至可能造成整個系統部件的失效。如何保證連接器使用時避免微放電效應發生是密封連接器微放電效應設計的關鍵。

2 主要技術性能指標

產品主要技術指標如下:

b)頻率范圍:DC~6GHz;

c)介質耐電壓:1000V.rms;

d)電壓駐波比(VSWR): VSWR≤1.2;

e)接觸電阻:≤15mΩ(中心接觸件),≤3.0mΩ(外接觸件);

f)絕緣電阻:≥5000MΩ;

g)氣密封:漏率≤101.3×10-5Pa·cm3/s;

h)微放電:頻率:8GHz,連續波功率10W;

微課的原型是美國愛荷華大學LeRoy.A.McGrew教授提出的“60秒有機化學課程”,他希望憑借這樣的手段為公眾普及化學相關知識。之后英國納皮爾大學的T.P.Kee提出了一分鐘演講,使學生加強對知識的理解,避免知識的片面性。2006年,薩爾曼·可汗創立了第一家以網絡為載體進行視頻授課的非營利性教育組織——可汗學院。2008年,美國新墨西哥州圣胡安學院的高級教學設計師David Penrose率先提出微課概念以及構建微課的五個具體步驟。

i)耐輻照:總劑量1×107rad(Si),劑量率50~300rad(Si)/s。

3 設計方案

3.1 產品結構的設計

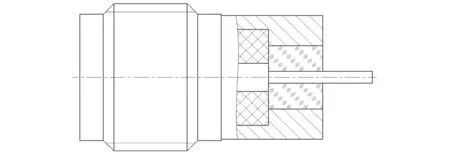

產品要求氣密封,耐輻照為1×107rad(Si),常規的SMA氣密封微帶連接器結構如圖1所示,連接器外殼整體采用可伐合金,與內導體(可伐合金加工)以及玻璃進行燒結,在外導體內形成玻璃燒結段,連接器插孔與燒結組件內導體采用彈性插合的方式。插孔、外殼外圓上有倒刺,通過與絕緣子壓配固定。

圖1 常規SMA氣密封產品結構尺寸示意圖

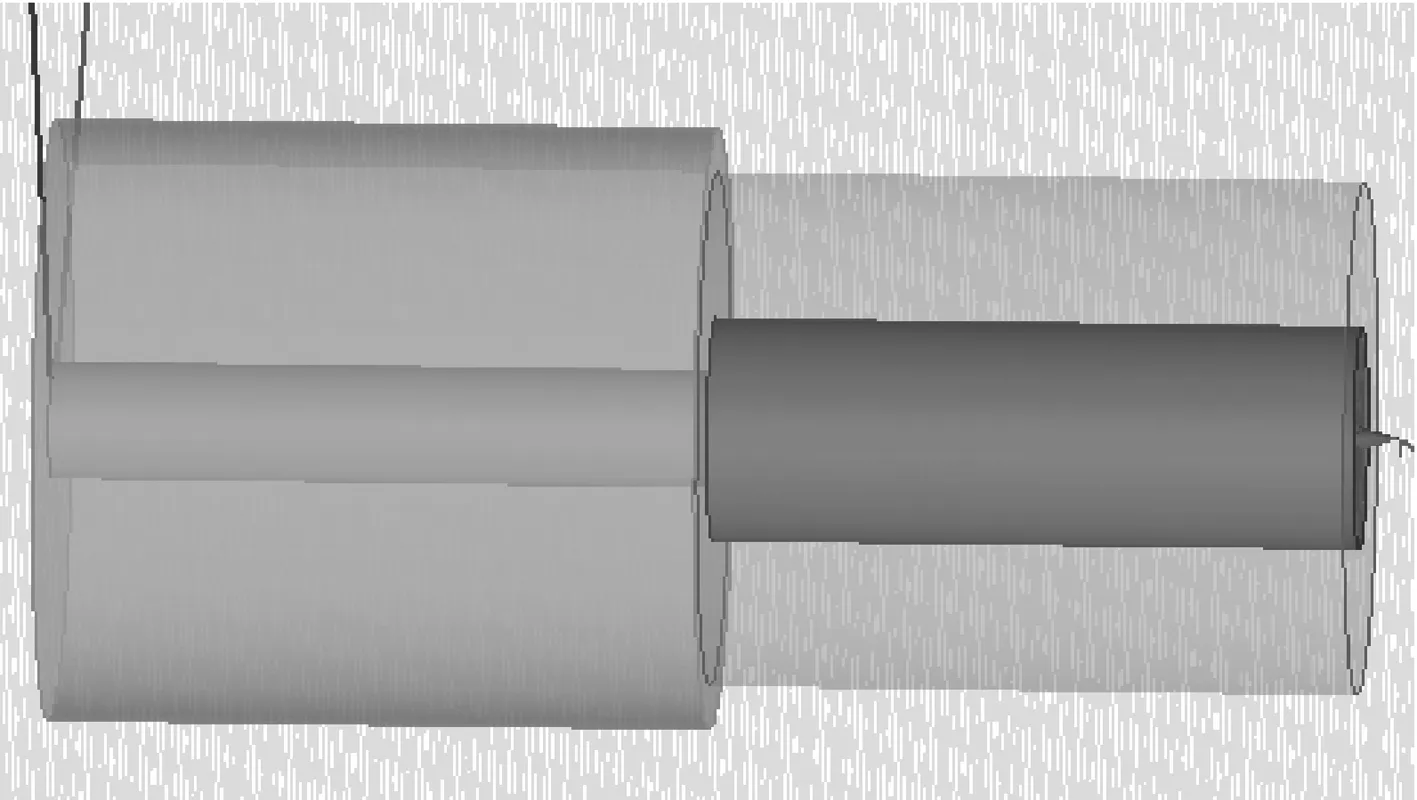

而產品與配接連接器軸向安裝空間小,現有的產品結構無法滿足要求,故采用反極性結構,內導體、外導體和玻璃直接通過玻璃高溫燒結為一體,保證產品的密封性和可靠性。產品結構如圖2所示:

圖2 產品結構尺寸示意圖

3.2 氣密封的設計

內導體、外殼的材料相同,均選用鐵鈷鎳玻璃封接合金4J29,因為這種材料屬于定膨脹合金,其線性膨脹系數比較穩定,并且使用廣泛。在-70℃到300℃的溫度范圍內,4J29膨脹系數的平均值為45~55×10-7/℃。玻璃粉的材料選擇7070玻璃粉。首先7070玻璃粉化學穩定性能和熱穩定性能都比較高,絕緣性能良好,介電常數低,加工后性能穩定;其次在室溫到300℃的溫度變化時7070玻璃粉的線膨脹系數為48~50×10-7/℃,與內導體和外殼的材料4J29線膨脹系數接近,這樣在封接過程中減小了應力的產生,從而避免燒結處的開裂;最后7070玻璃粉的潤濕性能好,保證了與金屬4J29的結合強度。

3.3 電壓駐波比的設計

① 根據特性阻抗公式確定內外導體尺寸。

② 利用HFSS仿真軟件對密封連接器的電壓駐波比的界面尺寸、傳輸段尺寸及內外導體過渡段的補償尺寸進行優化仿真。同時要考慮參數在極限狀態對仿真結果的影響,如內、外導體的的公差范圍,當取不同的公差取向,仿真結果不同。仿真模型如圖3所示。仿真結果如圖4所示:

圖3 密封連接器的建模

圖4 電壓駐波比仿真結果

產品加工完成后,對加工完成產品進行測試,對測試曲線進行時域分析,在用優化軟件對曲線進行擬合,逆向尋找真正影響因素所在,從而調整優化參數。

3.4 微放電的設計

連接器進行微放電設計時,首先要明確產品的工作條件,如使用的頻率范圍,射頻功率等;其次,盡量提高連接器的負載能力,留有足夠的功率容限,即微放電設計余量。

1)金屬零件鍍層的確定

如圖5所示,不同材料的微放電間隙電壓峰值曲線。金屬零件的表面處理是影響微放電的一個重要因素,由于不同表面材料具有不同的二次電子發射系數,材料的二次發射系數越小,則微放電效應閾值越大。金屬件表面鍍金或銀時,二次電子的發射系數較小。考慮產品的鹽霧,耐久性等特性,最終產品外殼和內導體采用鎳打底鍍金。

圖5 微放電閾值曲線圖

2)鍍層質量的保證

產品的鍍層質量直接影響產品微放電、鹽霧及絕緣電阻等要求,為了保證產品的鍍層質量,從以下幾個方面進行控制:

①鍍前確保玻璃表面清洗干凈,為了保證內導體尾部尺寸及產品燒結后的同軸度,玻璃燒結時采用石墨夾具,所以燒結后的玻璃表面會殘留一些石墨粉,同時產品的內外導體間的距離短,如果這些石墨粉在鍍前未清洗干凈,隨后在電鍍時殘留的石墨粉因導電會沉積上鍍層,降低產品的微放電功率值及絕緣電阻;

②調整電流密度使鍍層厚度分布均勻,由于產品的外殼與內導體為一整體燒結結構,在電鍍時由于外殼的屏蔽作用,內導體表面的電流密度容易分布不均勻,使內導體表面鍍層的均勻度差,產品在電鍍時,通過多次試驗,調整電流密度,保證內導體表面鍍層的一致性。

3)連接器清潔度的保證

當連接器中清潔度不夠時,存在污染物時,減小了獲得一個單位次級發射系數所需的原電子能級,從而降低了微放電的閾值。為了保證連接器實際承受的功率值接近于理論計算閾值,應對連接器的清潔度進行保證。

①裝配車間要清潔,保證轉接器裝配在溫度范圍5℃~40℃,相對濕度≤75%的凈化間中進行,避免環境因素造成的多余物影響。制定有效的工藝方法,去除裝配前、后零件的多余物;

②裝配前,進行零件的超聲波清洗,清洗后的零件利用內窺鏡進行檢查(如圖6),對不易發現和清洗的微小毛刺和多余物進行處理,若無法清理則直接剔除零件;

圖6 內窺鏡檢查

③ 產品包裝時的包裝袋和包裝盒的材料不具有揮發性,時間長后不老化,不能起毛,不能掉渣。

4 產品試驗情況

按照確定的設計方案,進行了產品的生產。產品生產出來后,我們對產品進行常規電性能檢測,測試數據如表1所示,產品常規性能測試合格。同時進行了微放電測試,測試結果合格。

表1 常規電性能指標測試

5 結束語

由于產品具有體積小、重量輕、低損耗、低駐波、密封性好、高可靠等特點,使其能夠廣泛應用于微波通訊、航天航海、武器系統及微波測量設備等領域。該產品目前用于國家重點工程項目中,現已上機測試使用反應良好。并實現了良好的經濟效益。