反滲透膜元件氧化故障分析及應(yīng)對措施

文_史興隆

1 美國PWT公司中國代表處 2 上海賽沃環(huán)保科技有限公司

1 項目概況

1.1 系統(tǒng)簡介

該污水回用系統(tǒng)的來水為廠區(qū)鋼鐵綜合廢水。預(yù)處理水量為1000t/h,超濾系統(tǒng)設(shè)計出力:3×153m3/h,錯流過濾回收率≥92%;一級反滲透系統(tǒng)設(shè)計出力:3×122m3/h,回收率80%,三段制壓力容器配比為17:9:5,6芯裝,膜元件型號:BW30FR-400/34i,單套186支,共558支。廠區(qū)來水經(jīng)過回用系統(tǒng)預(yù)處理或深度處理后回用至廠區(qū)補水系統(tǒng)。

1.2 工藝流程

污水回用系統(tǒng)工藝流程如下:

廠區(qū)綜合廢水→調(diào)節(jié)池→(聚合硫酸鐵、PAM、NaClO)高密度澄清池→V型濾池→中間水池→換熱器→自清洗過濾器→超濾裝置→超濾產(chǎn)水池→保安過濾器→一級反滲透裝置→回用水池。

一級反滲透濃水→濃水箱→保安過濾器→濃水反滲透→回用水池。

2 現(xiàn)場情況

2.1 反滲透運行數(shù)據(jù)分析

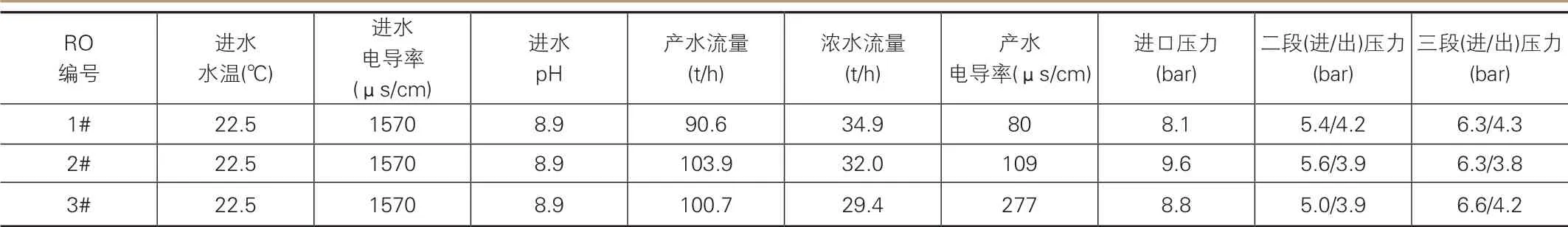

該污水回用系統(tǒng)自2020年1月正式調(diào)試完畢投入運行,2021年3月反滲透脫鹽率下降。現(xiàn)場記錄一級反滲透的運行數(shù)據(jù)如表1所示(2021年3月12日錄)。

由表1數(shù)據(jù)可以看出:1~3#一級反滲透的一段壓差分別為:2.7bar、4.0bar、3.8bar,一段壓差均偏高,其中2#、3#一級反滲透段間壓降已大于單支壓力容器允許的最大壓差3.5bar。壓差高意味著膜的進水通道發(fā)生了堵塞,里面堆積了污染物。將一段壓力容器6支膜元件拆出瀝干稱重,按照進水水流方向第1支至第6支膜元件重量分別為19.8kg、17.3kg、15.3kg、15.3kg、14.9kg、14.9kg。稱重顯示一段前兩支膜元件增重非常明顯,表明來水含有較多的膠體顆粒物、微生物,使一段膜元件受到嚴(yán)重的污堵。

表1 一級反滲透的運行數(shù)據(jù)

更重要的是一級RO運行一年多間內(nèi)脫鹽率出現(xiàn)了大幅度下降,由表1可知1~3#一級反滲透脫鹽率分別為:94.9%、93.0%、82.4%,而2020年1月系統(tǒng)運行初期脫鹽率可以達到99.0%,系統(tǒng)在一年多的運行時間內(nèi)脫鹽率下降如此劇烈表明膜元件可能受到了嚴(yán)重的化學(xué)或物理損傷。

據(jù)大量的工程應(yīng)用案例,由于受水力、化學(xué)清洗、污染物累積、自然老化等復(fù)雜因素影響,一般情況下反滲透系統(tǒng)脫鹽率每年下降0.5%~1.0%為正常現(xiàn)象,超過此數(shù)值可認(rèn)為脫鹽率下降速度過快,導(dǎo)致脫鹽率下降過快的原因有多種,如:①來水溫度大幅度升高導(dǎo)致脫鹽率下降;②來水水質(zhì)劇烈變化導(dǎo)致脫鹽率下降;③嚴(yán)重的膜污染導(dǎo)致膜透水速率變慢進而導(dǎo)致脫鹽率下降;④機械損傷,引起內(nèi)部泄漏、膜片損壞等導(dǎo)致脫鹽率下降;⑤膜元件受到氧化,膜片脫鹽層發(fā)生化學(xué)變化導(dǎo)致脫鹽率下降。

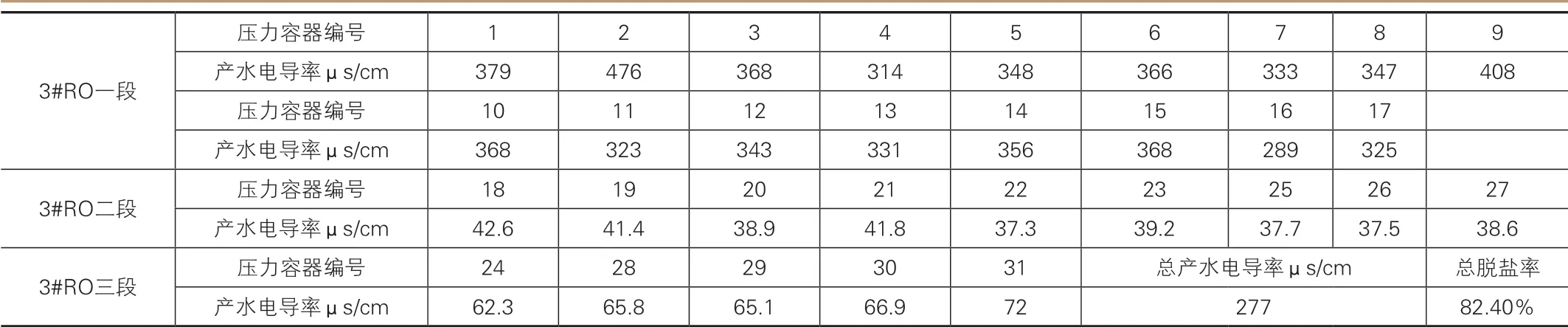

2.2 一級反滲透各壓力容器電導(dǎo)監(jiān)測數(shù)據(jù)分析(以3#為例)

實測3#一級RO進水總電導(dǎo)率1570μs/cm,分別對3#一級RO的每支壓力容器產(chǎn)水電導(dǎo)率進行檢測,數(shù)據(jù)如表2。

由表2可以看出:3#一級RO的一段產(chǎn)水電導(dǎo)率大大高出二、三段產(chǎn)水電導(dǎo)率,可以計算出一段膜元件的平均脫鹽率只有77.4%,一段的脫鹽率遠(yuǎn)低于二、三段是膜元件受到氧化的明顯特征之一。這是因為一段膜元件首先與來水接觸,在來水含有余氯等強氧化劑的情況下首先氧化一段膜元件,一段首支膜元件受到氧化程度最嚴(yán)重,后續(xù)膜元件受氧化程度依次減輕。另外,一段膜元件平均膜通量高于二、三段膜元件,產(chǎn)水量較大,因此一段膜元件的脫鹽率下降對整體脫鹽率影響非常明顯。

由表2可知:一段各壓力容器產(chǎn)水電導(dǎo)率比較接近,意味著一段各壓力容器膜元件所受的破壞程度是一致的,這種均勻一致的破壞現(xiàn)象只有在膜元件受氧化時才可能出現(xiàn)。

表2 每支壓力容器產(chǎn)水電導(dǎo)率

2.3 一級反滲脫鹽率變化趨勢

據(jù)運行記錄了解到RO系統(tǒng)(以3#RO為例)從2020年1月初開始運行的時候其脫鹽率可以接近99%,到10月28日脫鹽率衰減到91.82%,其中2020年10月21~28日內(nèi)脫鹽率下降了3.8%。到2021年3月12日,系統(tǒng)的平均脫鹽率只有82.36%。脫鹽率變化如圖1所示。

圖1 系統(tǒng)的平均脫鹽率變化趨勢

由圖1可以看出:3#反滲透自系統(tǒng)運行之初膜元件的氧化現(xiàn)象就存在了,并且隨著時間推移氧化程度越來越嚴(yán)重,現(xiàn)場調(diào)取了2020年1月至今系統(tǒng)運行數(shù)據(jù)發(fā)現(xiàn)在來水水溫、產(chǎn)水量基本一致的情況下,系統(tǒng)的進水壓力隨脫鹽率的下降是持續(xù)降低,這一現(xiàn)象非常符合膜元件受氧化的特征。

現(xiàn)場排查了解到系統(tǒng)在高密度沉淀池進水口設(shè)有次氯酸鈉投加點,次氯酸鈉采用的是手動開啟沖擊投加的方式,沖擊投加每周一次,每次在3~5min內(nèi)沖擊投加200kg次氯酸鈉(10%Wt),此時來水中次氯酸鈉峰值濃度可達400ppm。

現(xiàn)場在反滲透進水母管取樣使用的比色法(鄰連甲苯胺比色法)測得余氯最高超過了比色法可讀取的最大值1.0mg/L,反滲透進水余氯值遠(yuǎn)超過反滲透膜元件所允許的進水最高余氯0.1mg/L。同時也說明反滲透進水還原劑的投加并沒有達到微過量狀態(tài),原水還原劑投加不足使得反滲透進水余氯濃度仍然較高,給反滲透的運行帶來極大的威脅。

2.4 還原劑亞硫酸氫鈉配藥使用情況

在還原劑加藥泵與ORP連鎖期間還原劑消耗量極其不穩(wěn)定,如2020年9月8~24日,17天時間僅消耗了37.5kg亞硫酸氫鈉,2020年10月1~21日,21天僅消耗37.5kg亞硫酸氫鈉,平均每天還原劑亞硫酸氫鈉消耗量不超過2kg,針對于來水沖擊投加次氯酸鈉的情況如此低的還原劑投加量很危險,因為配制好的亞硫酸氫鈉溶液與空氣接觸極易發(fā)生反應(yīng),如此長的配藥周期亞硫酸氫鈉溶液容易失效。還原劑亞硫酸氫鈉配藥周期及消耗量如圖2所示。

首先,財務(wù)公司在構(gòu)建外匯資金池時存在授權(quán)比較困難的問題。我國在與他國交流時會存在交流、文化上的差異。尤其在與小語種國家進行合作時,經(jīng)常會因為交流障礙導(dǎo)致授權(quán)失敗。除了交流不暢之外,財務(wù)公司和合作方還會因控制權(quán)的問題而產(chǎn)生矛盾。在財戶控制權(quán)沒有確定的情況下,授權(quán)很難成功。

圖2 還原劑亞硫酸氫鈉日均消耗量

由于反滲透系統(tǒng)的還原劑加藥泵與RO進水母管ORP數(shù)據(jù)連鎖,在ORP>220MV時還原劑計量泵才開始投加,連鎖存在延遲或者ORP儀表未能真實反映出水中氧化物質(zhì)的實際情況,此時原水中氧化性物質(zhì)(如余氯)就會已經(jīng)進入了RO系統(tǒng)對膜元件造成了氧化。

另外,反滲透給水母管的還原劑、非氧化殺菌劑加藥點在同一位置上,當(dāng)此兩種藥劑同時投加時會相互反應(yīng),不僅減弱殺菌劑的效力,還會造成來水余氯不能完全脫除的風(fēng)險。

3 結(jié)論

綜合上述系統(tǒng)運行數(shù)據(jù)分析可以得出:

①反滲透一段的脫鹽率遠(yuǎn)低于二、三段膜元件。

②表2顯示3#一級RO一段各壓力容器產(chǎn)水電導(dǎo)率比較接近,意味著一段各壓力容器膜元件所受的破壞程度均勻一致。

③在來水溫度、產(chǎn)水量基本一致的情況下,系統(tǒng)的進水壓力隨脫鹽率的下降而降低。

④高密度沉淀池進水口次氯酸鈉采用的是沖擊投加的方式,且在反滲透進水口測得超過1.0mg/L的余氯值。

多種證據(jù)證明反滲透膜元件脫鹽率的大幅降低是因為膜元件受到了氧化所致,且氧化物極有可能是余氯。

此系統(tǒng)氧化破壞自系統(tǒng)運行之初就已出現(xiàn),系統(tǒng)運行初期同時也存在較為嚴(yán)重污染,且沒有得到及時的化學(xué)清洗,一段時間內(nèi)污染物掩蓋了部分氧化破壞的現(xiàn)象。受到氧化的膜元件對高pH的化學(xué)清洗比較敏感,清洗后失去了有機污染層的掩蓋,RO膜的脫鹽層暴露在高氧化性的給水之下,氧化破壞將繼續(xù)加速進行,從而導(dǎo)致產(chǎn)水量上升、脫鹽率下降、給水壓力下降的速率更加顯著。

4 結(jié)語

對于脫鹽率嚴(yán)重下降并影響到出水水質(zhì)的反滲透系統(tǒng),建議對一段膜元件進行脫鹽率檢測評估(可用探針法),根據(jù)評估結(jié)果可以選擇更換一段首支或者前兩支膜元件,使系統(tǒng)的脫鹽率恢復(fù)到可以接受的水平。

一級RO膜元件的脫鹽率自運行之初就以較快的速度下降,這與還原劑加藥與ORP數(shù)值連鎖有很大關(guān)系,連鎖導(dǎo)致還原劑的投加滯后(或ORP數(shù)值不可靠)不能保證過量的余氯不進入RO裝置。建議在系統(tǒng)有余氯或者高價氧化物情況下還原劑一定要持續(xù)投加,取消還原劑計量泵與ORP數(shù)值的連鎖。建議ORP值控制在150M~180MV之間,并關(guān)注系統(tǒng)運行期間ORP值波動情況(ORP出現(xiàn)較大幅度波動應(yīng)予以重視)。

建議將高密度沉淀池手動高濃度沖擊投加次氯酸鈉改為持續(xù)泵投加,且將加藥點改至來水管道或者出水口(有利于次氯酸鈉與水的充分混合)。由于來水有機物含量較高,微生物活性高,每周一次的沖擊性投加不足以控制系統(tǒng)微生物,且沖擊投加時間短、濃度高將給反滲透系統(tǒng)帶來巨大的余氯風(fēng)險,使用計量泵投持續(xù)投加可以更好的殺滅微生物控制余氯值。由于不同水源有機物含量的差異,對氯的消耗也不同,使用泵投加應(yīng)由低到高逐步調(diào)整加藥量,控制超濾產(chǎn)水池余氯在0.3~0.5mg/L為宜。

建議在反滲透進水管路中安裝在線余氯檢測儀表,通過投加還原劑如亞硫酸氫鈉,實時檢測確保進水中不含余氯。同時每班組至少檢測一次超濾產(chǎn)水池及還原劑加藥點之后的余氯值,控制還原劑加藥點之后余氯為0mg/L。定期校準(zhǔn)余氯表,清理ORP電極,并輔以實驗室檢測數(shù)據(jù)對比確保在線監(jiān)測數(shù)據(jù)準(zhǔn)確。

由于還原劑與現(xiàn)場所使用的非氧化殺菌劑相互反應(yīng),因此非氧化殺菌劑加藥點應(yīng)該布置在還原劑加藥點之后且與還原劑加藥點之間留有足夠的距離。確保投加的還原劑可以將余氯充分反應(yīng)的同時又不會被非氧化殺菌劑消耗,既保證安全性又使非氧的殺菌效果發(fā)揮到最大。

反滲透膜元件出現(xiàn)污染應(yīng)及時化學(xué)清洗,一般情況下標(biāo)準(zhǔn)化產(chǎn)水量降低10%以上,進水和濃水間的標(biāo)準(zhǔn)化壓差上升了15%,標(biāo)準(zhǔn)化透鹽率增加了5%時應(yīng)及時化學(xué)清洗,避免積累過多的污染物經(jīng)長時間運行被壓實后難以通過化學(xué)清洗徹底去除。