復合結構氣囊隔振器動靜態特性試驗研究

尹禮航, 徐 偉, 施 亮, 張源潮

(1. 海軍工程大學 振動與噪聲研究所, 武漢 430033; 2. 船舶振動噪聲重點實驗室, 武漢 430033)

氣囊隔振器是一種性能優良的隔振元件,它利用壓縮空氣的彈性實現隔振和緩沖[1]。我國自主研制的高內壓氣囊隔振器已廣泛應用于艦船大型動力設備的隔振[2-3],近年來隨著振動控制要求不斷提高,動力設備期望氣囊隔振器的剛度,尤其是橫向剛度進一步降低,以提高隔振效果。目前使用的艦船高內壓氣囊隔振器的橫向剛度約為其垂向剛度的2倍。本文的目標是使橫向剛度降低至與垂向剛度相當的水平,其技術途徑有兩條:① 對高內壓氣囊隔振器本體結構作大幅調整,但可能導致囊體耐壓強度降低等問題,技術難度相對較大;② 采用在原結構上串聯硬彈性元件,形成復合結構氣囊隔振器(compound structure air spring ,CSAS)(簡稱復合氣囊),可以明顯降低橫向剛度。

在鐵道機車領域常使用一種在高圓簧下端置橡膠墊的雙層結構,采用該復合結構能使高圓簧橫向位移減小,顯著降低彈簧的應力水平和橫向剛度,同時橡膠墊的硬度、厚度、結構形式等參數會對橫向剛度造成很大影響[4-5]。王麗娜[6]對該雙層結構的非線性剛度進行了研究,研究結果表明,串聯橡膠墊后高圓簧的垂向剛度小幅度降低,橫向剛度大幅度降低。許恒波等[7]針對國內汽車空氣彈簧的市場需求,開發出由膠囊和減振器裝配成一體的復合式空氣彈簧,大大降低了懸掛系統的固有頻率。黎吉明等[8]介紹了復合減振橡膠空氣彈簧的研制過程,并對成品各項性能指標進行試驗。

在橋梁建筑領域常使用一種橡膠與金屬片交替布置的疊層結構,該復合結構能夠同時利用橡膠的彈性以及金屬的剛性,使橡膠制品獲得更高的強度和耐久性[9]。利用該疊層結構制成軸承支座,可提高其垂向剛度和承載能力,通過改變橡膠層和金屬層的參數,可靈活調整其橫向剛度和振動傳遞特性[10-11]。

在艦船領域,目前對于復合式氣囊的研究相對較少。杜聰如等[12]提出一種在氣囊外并聯彈性體囊壁的復合式氣囊,并對其靜態特性進行研究。由于并聯結構特性,該復合式氣囊的垂向剛度較改進前有所增大,同時其承載較小,無法應用于大型機械設備。

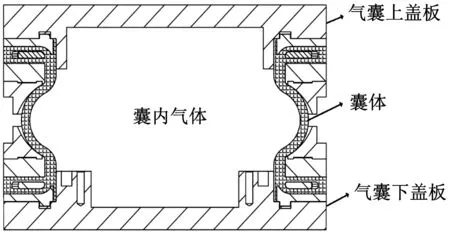

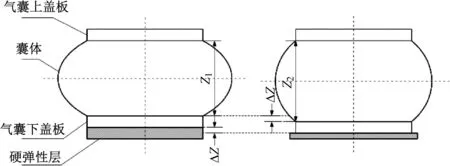

艦用高內壓氣囊隔振器結構示意圖,如圖1所示。它主要由氣囊上、下蓋板和橡膠囊體構成,可通過充氣接口對氣囊進行充氣。本文提出的復合氣囊在原高內壓氣囊下端增設硬彈性層串聯形成疊層結構,其結構如圖2所示。

圖1 艦用高內壓氣囊結構示意圖

圖2 復合氣囊結構示意圖

該復合氣囊設計的技術難點主要在于以下幾個方面:

(1) 要保證硬彈性層具有足夠的剛度,額定載荷的作用下變形量應盡可能小,否則將導致氣囊額定氣壓升高過大,產生很多不利影響。

(2) 要保證硬彈性層具有一定的柔度,使復合氣囊固有頻率降低,以充分衰減中高頻振動。

(3) 串聯硬彈性層后,氣囊的承載能力應基本保持不變。

開展了復合氣囊的靜態和動態試驗,對它的承載能力、垂向動、靜剛度、橫向動、靜剛度等特性進行分析,以檢驗其性能是否滿足設計要求。

1 靜態特性試驗

對氣囊和復合氣囊進行對比試驗。生產氣囊和復合氣囊樣機各兩個,用于垂向和橫向性能測試。試驗所用的氣囊額定承載為8 t,其額定高度為200 mm。復合氣囊中硬彈性層的厚度為25 mm,硬度為65 HA,金屬安裝底板的厚度為20 mm,則復合氣囊的額定高度為245 mm。對硬彈性層試樣進行剛度測試得出其垂向剛度為16.6 kN/mm,橫向剛度為9.8 kN/mm。試驗在50 t級MTS試驗機上完成。

1.1 承載能力試驗

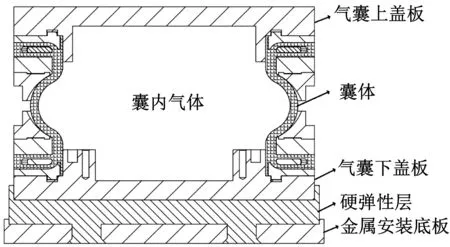

將隔振器固定在額定高度,從充氣接口往氣囊緩慢充氣使其內部氣壓由0增至2.4 MPa,步長為0.2 MPa。記錄在充氣過程中不同氣壓所對應的載荷,并繪制氣壓與載荷關系曲線,如圖3所示。

圖3 氣壓與載荷關系曲線

由圖3可知,兩種隔振器氣壓-載荷曲線的線性相關度很高,表明串聯硬彈性層后并未改變氣囊氣壓和載荷的線性關系。同時可以看到,在相同氣壓下,復合氣囊的承載能力與原氣囊相比略有下降。由曲線擬合式y1和y2可以分別求出氣囊的額定氣壓為1.88 MPa,而復合氣囊的額定氣壓為1.98 MPa。在1.88 MPa氣壓下,復合氣囊承載能力下降為74.3 kN。

對復合氣囊承載能力下降原因進行分析。囊體高度變化示意圖,如圖4所示。從圖4可知,在固定隔振器總高度不變的條件下,硬彈性層受載壓縮變形會導致氣囊的囊體高度增加,囊體高度增加量與硬彈性層受載壓縮變形量相等,均為ΔZ。

圖4 囊體高度變化示意圖

氣囊的承載力可由式(1)求出

(1)

式中:Se為氣囊的有效面積;p為氣囊表壓力;Re為氣囊有效半徑。

氣囊有效半徑Re會隨著氣囊變形發生變化,假設氣囊所受載荷F使其發生微小位移dZ,則有下列計算公式[13]

(2)

在充氣承載后復合氣囊囊體高度增加,氣囊部分發生的位移dZ為負數,由式(2)可知,復合氣囊有效半徑Re減小。氣囊有效半徑隨囊體高度變化示意圖,如圖5所示。

圖5 氣囊有效半徑變化示意圖

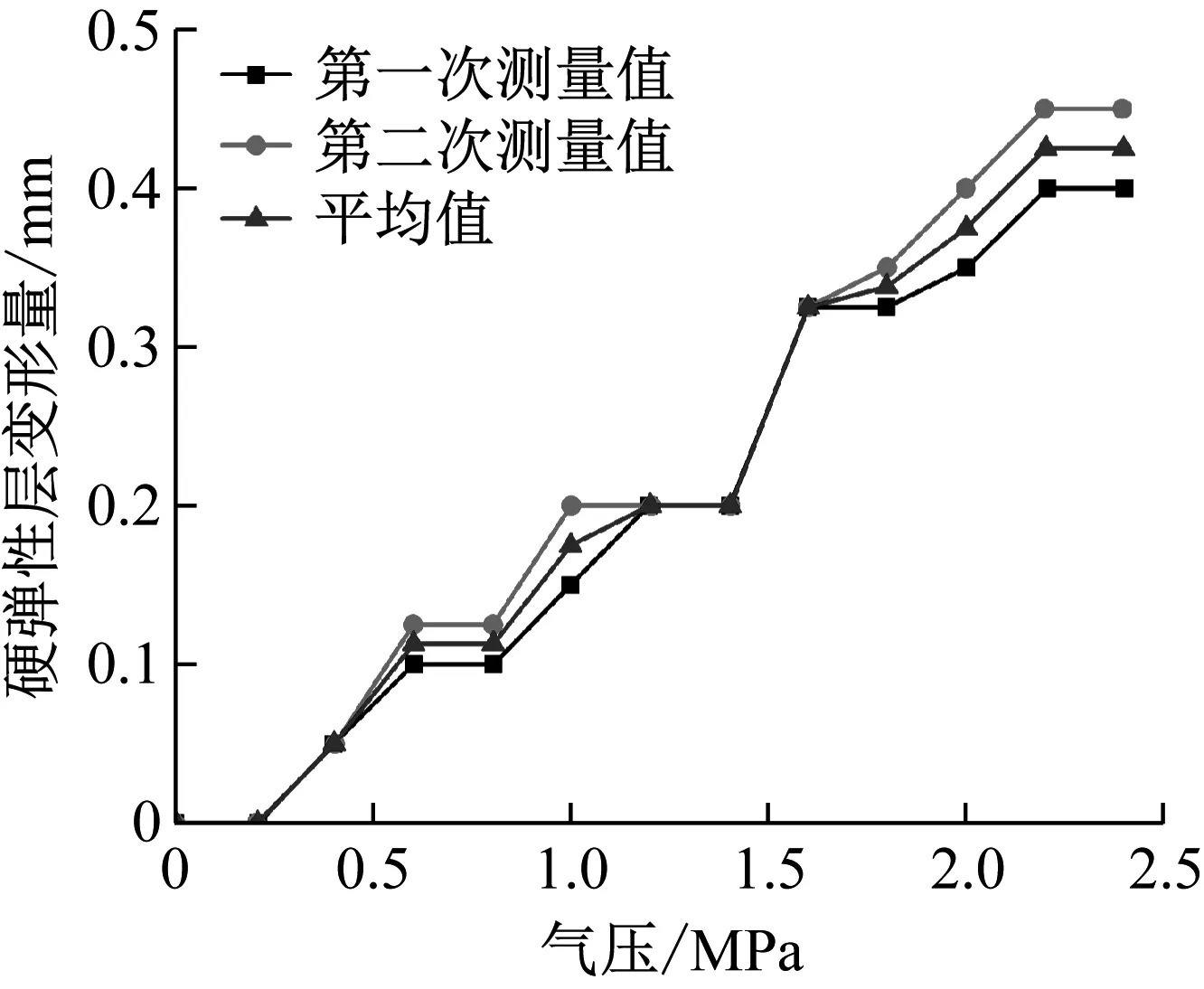

為驗證復合氣囊承載能力下降是硬彈性層發生壓縮變形所致,在進行承載能力試驗的充氣過程中,對硬彈性層變形量進行實時測量,其變形量通過測定充氣前后氣囊下蓋板與金屬安裝底板之間的高度差求出。為便于測量,試驗測點選擇隔振器四角,對四角高度差求平均值即得某氣壓下硬彈性層的變形量。為減小試驗誤差,在每一氣壓處進行兩次測量,求出平均變形量。繪制硬彈性層變形曲線,如圖6所示。

圖6 硬彈性層變形曲線

由圖6可知,兩次測量值在部分氣壓處存在偏差,這主要是因為硬彈性層本身的變形量不大,而試驗測量充氣前后高度時采用游標卡尺手動測量,在讀數時存在誤差;隨著氣囊囊內氣壓增大,硬彈性層變形量也增大。在氣囊額定氣壓1.88 MPa處,硬彈性層變形量約為0.35 mm,這使囊體高度增加約0.35 mm,并直接導致復合氣囊有效半徑減小,承載能力降低。因此可通過增大硬彈性層硬度來提高復合氣囊承載能力。

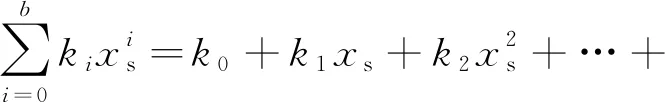

1.2 多項式擬合法求靜剛度

用式(3)擬合隔振器載荷與變形曲線[14]

(3)

式中:Fa,b(xs)為隔振器所受載荷;ki為多項式系數;xs為隔振器變形量。

當a=0時,可將多項式展開

(4)

則當xs=0時,隔振器在平衡位置所受載荷F0,b(xs)=k0。

對額定氣壓下的載荷變形曲線進行等間隔采樣,則對第j個采樣點有

(5)

式中,系數ki=(k0,k1,k2,…,kb-1,kb)可由多項式擬合函數求出。

對式(4)進行關于變形求導可得

(6)

則當xs=0時,隔振器在平衡位置的剛度K=k1。

1.3 垂向靜剛度試驗

將隔振器固定在額定高度,緩慢給氣囊充氣至額定氣壓(氣囊為1.88 MPa,復合氣囊為1.98 MPa)。將隔振器下端完全固定,控制其上端位移。垂向靜剛度試驗相關參數,如表1所示。復合氣囊垂向靜剛度試驗圖,如圖7所示。

圖7 復合氣囊垂向靜剛度試驗

表1 垂向靜剛度試驗參數

氣囊和復合氣囊垂向位移-載荷曲線,分別如圖8和圖9所示。由圖8、圖9可知,隨著垂向變形量的增加,兩種隔振器均表現出明顯的非線性,位移-載荷曲線均為閉合的遲滯曲線。

圖8 氣囊垂向位移與載荷曲線

圖9 復合氣囊垂向位移與載荷曲線

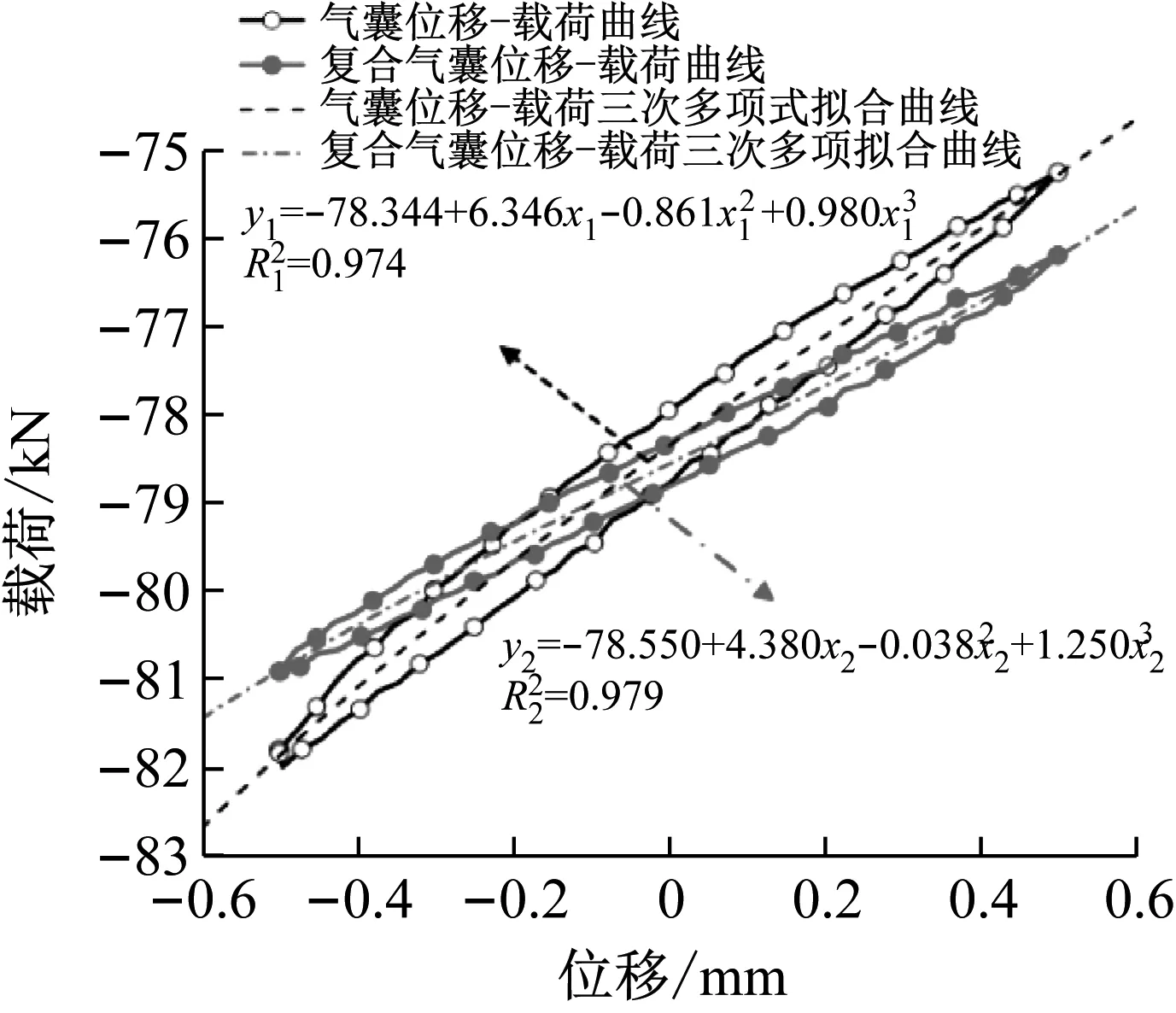

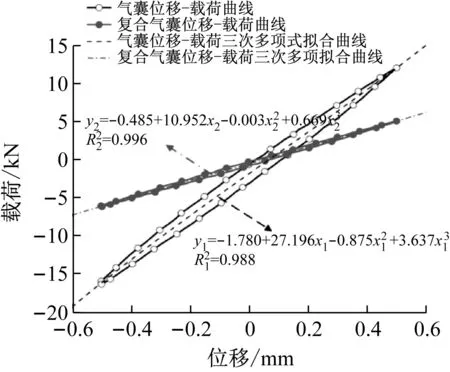

對pp=1 mm時的位移-載荷曲線進行垂向靜剛度分析,運用軟件求出曲線三次多項式擬合方程及相關系數,分析結果如圖10所示。

圖10 垂向靜剛度擬合曲線

1.4 橫向靜剛度試驗

將兩個隔振器以額定高度兩兩組合固定在橫向試驗夾具上,安裝完成后緩慢給氣囊充氣,直到每個氣囊的氣壓都達到預設值后停止充氣。將夾具下端完全固定,控制其上端位移。橫向靜剛度試驗相關參數,如表2所示。復合氣囊橫向靜剛度試驗圖,如圖11所示。

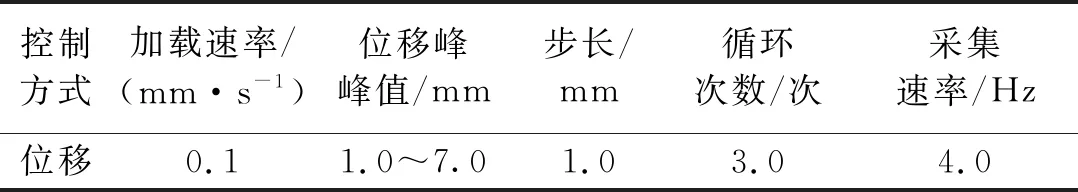

表2 橫向靜剛度試驗參數

圖11 復合氣囊橫向靜剛度試驗

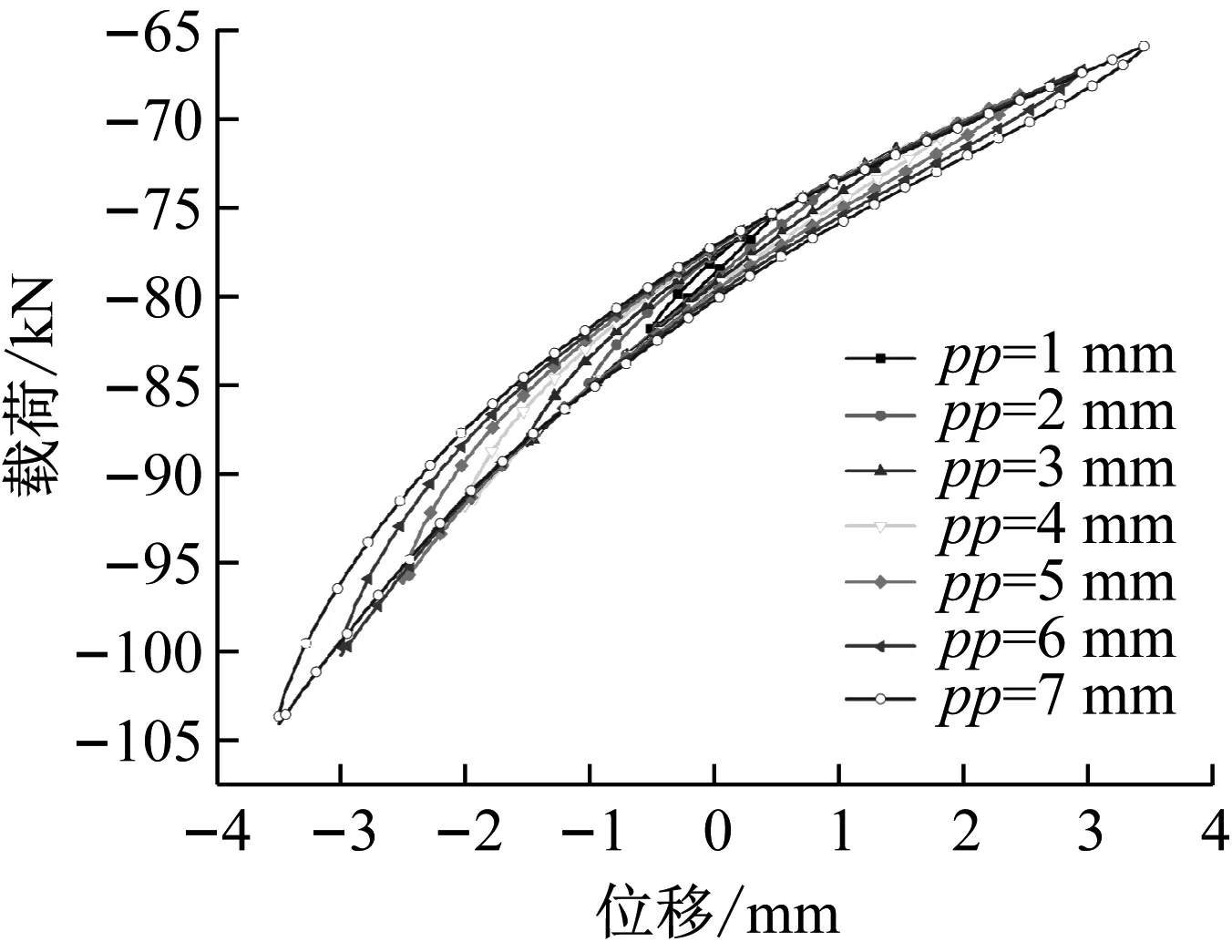

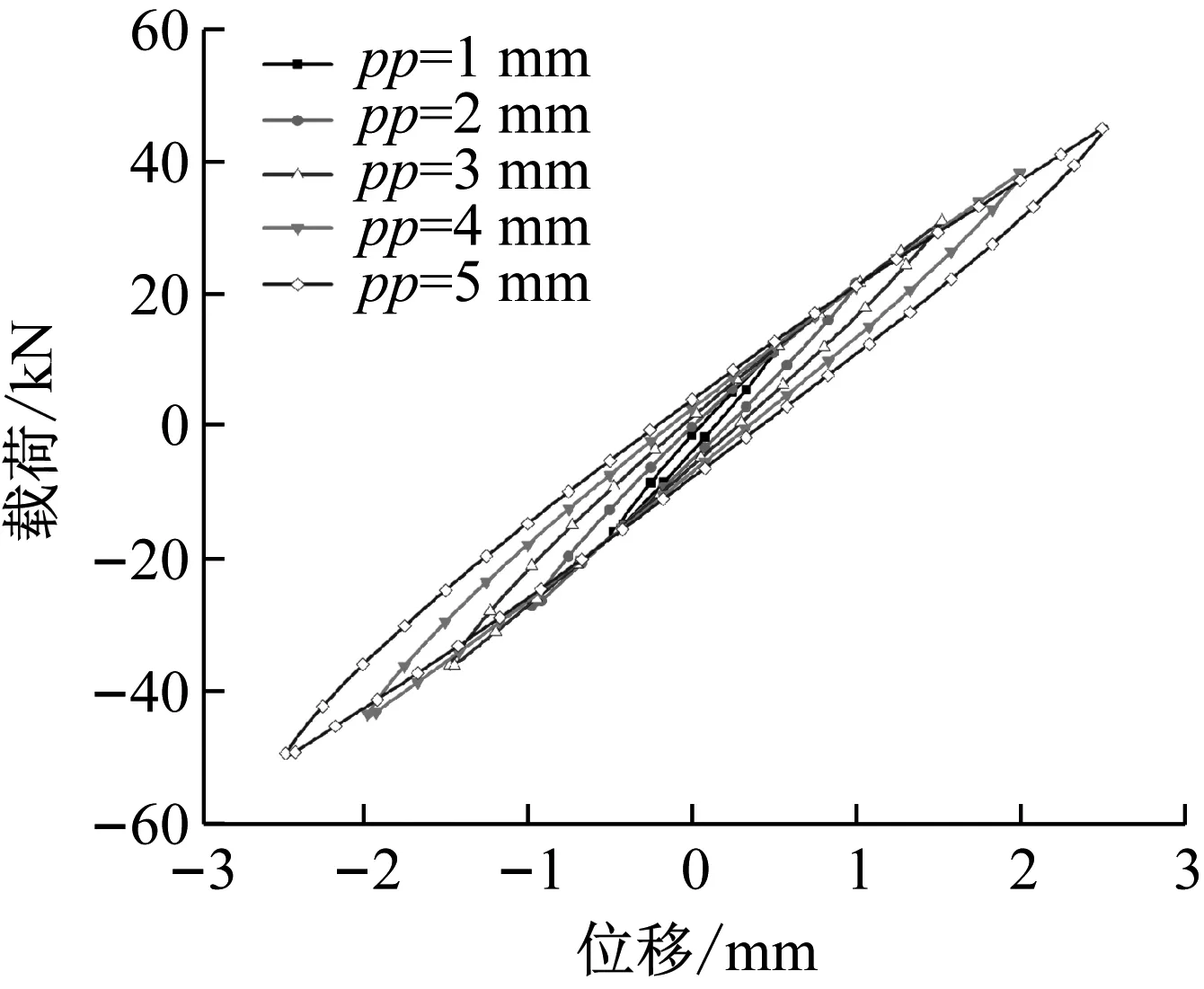

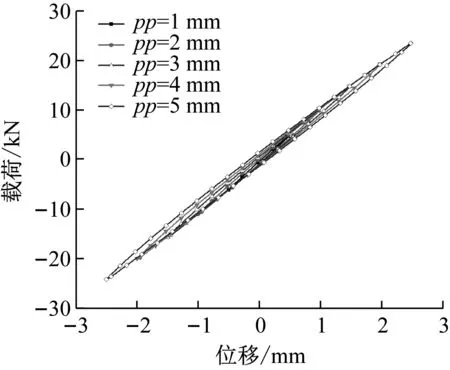

氣囊和復合氣囊橫向位移-載荷曲線,如圖12和圖13所示。由圖可知,兩種隔振器在橫向上也表現出明顯的非線性,位移-載荷曲線在橫向也為閉合的遲滯曲線。

圖12 氣囊橫向位移與載荷曲線

圖13 復合氣囊橫向位移與載荷曲線

對pp=1 mm時的位移-載荷曲線進行橫向靜剛度分析,運用軟件求出曲線三次多項式擬合方程及相關系數,分析結果如圖14所示。與垂向靜剛度求解不同的是,在進行橫向靜剛度試驗時選擇了兩個相同的隔振器進行兩兩組合,因此試驗所得剛度實際為隔振器橫向剛度的2倍。在利用多項式求解時,橫向剛度為一次項系數的1/2。

圖14 橫向靜剛度擬合曲線

2 動態特性試驗

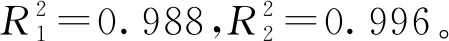

在進行動剛度試驗時,試驗對象、試驗設備、隔振器的安裝等均與靜剛度試驗相同,為了減少試驗裝置的拆卸和安裝,垂向、橫向動剛度試驗可分別在垂向、橫向靜剛度試驗后進行。試驗時對隔振器施加簡諧激勵,激勵頻率為3.0~5.0 Hz,頻率步長為0.5 Hz。在每一個激振頻率處,激振峰峰值設定0.4 mm,0.8 mm,1.2 mm,1.6 mm 4種。具體的動剛度試驗相關參數如表3所示。

表3 動剛度試驗參數

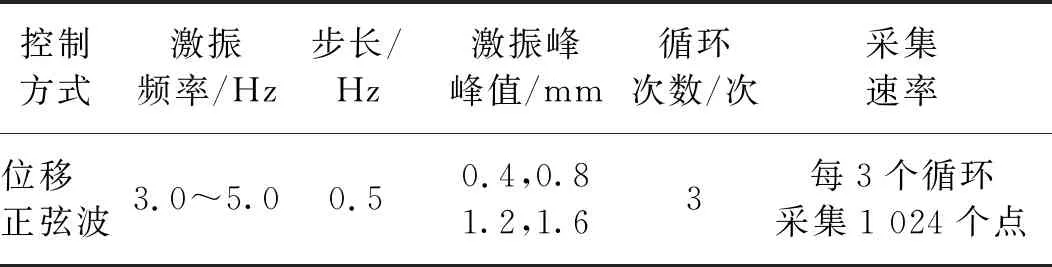

2.1 垂向動剛度試驗

利用橢圓法對動剛度進行計算。在確定動剛度時一般選取激振頻率與固有頻率最接近的值作為隔振器動剛度。選擇當激振峰峰值pp=0.4 mm時的試驗結果進行動剛度分析,垂向動剛度試驗結果,如表4所示。當激振頻率為5.0 Hz時,氣囊垂向動剛度為7.81 kN/mm,其固有頻率為4.97 Hz;當激振頻率為4.5 Hz時,復合氣囊垂向動剛度為6.17 kN/mm,其固有頻率為4.42 Hz。串聯硬彈性層后,氣囊垂向動剛度進一步降低,減小幅度可達21.0%,垂向固有頻率則降低0.55 Hz。

表4 垂向動剛度試驗結果

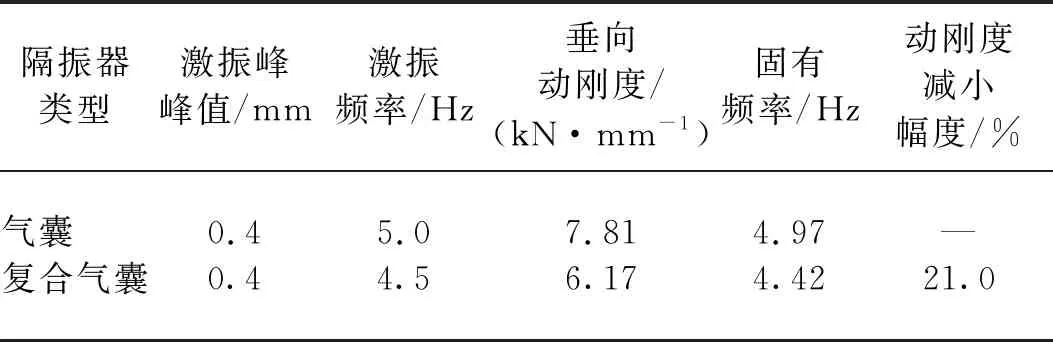

2.2 橫向動剛度試驗

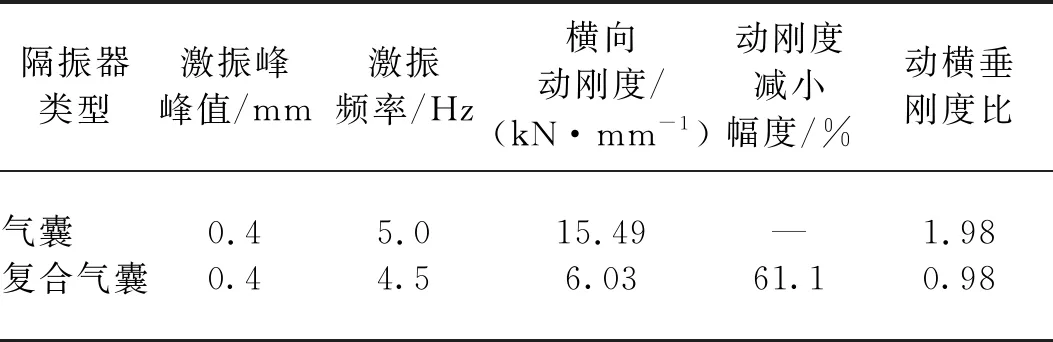

選取當激振峰峰值pp=0.4 mm時的試驗結果進行橫向動剛度分析,橫向動剛度試驗結果,如表5所示。當激振頻率為5.0 Hz時,氣囊橫向動剛度為15.49 kN/mm;當激振頻率為4.5 Hz時,復合氣囊橫向動剛度為6.03 kN/mm。串聯硬彈性層后,氣囊橫向動剛度大幅降低,減小幅度可達61.1%;氣囊動橫垂剛度比由1.98減小為0.98,橫向動剛度降低至與垂向動剛度相當的水平,能夠滿足設計需求。

表5 橫向動剛度試驗結果

3 結 論

本文設計提出了一種復合結構氣囊隔振器。通過在氣囊下端串聯硬彈性層,可使氣囊垂向剛度和固有頻率小幅降低,橫向剛度大幅降低,這對提高氣囊隔振器的隔振能力有積極作用。

為得出復合氣囊動靜態特性,生產額定承載8 t的氣囊和復合氣囊樣機,并開展相關動靜態試驗,試驗結果表明:

(1) 串聯硬彈性層并沒有改變氣囊囊內氣壓與承載之間的線性關系,但會使氣囊的承載能力略有下降,復合氣囊額定氣壓比氣囊增大0.1 MPa。經過分析可知,復合氣囊承載能力下降是因為硬彈性層受載壓縮變形使氣囊囊體高度增大,導致氣囊有效半徑減小。通過增大硬彈性層硬度可使承載能力下降幅度減小。

(2) 串聯硬彈性層后,氣囊的垂向靜剛度進一步降低,減小幅度可達31.0%;橫向靜剛度大幅降低,減小幅度可達59.7%;氣囊的靜橫垂剛度比由2.14減小為1.25,橫向靜剛度比垂向靜剛度略大,后續可以考慮對硬彈性層硬度和厚度等參數進行調整,以進一步降低橫向靜剛度。

(3) 串聯硬彈性層后,氣囊的垂向動剛度進一步降低,減小幅度可達21.0%,垂向固有頻率減小0.55Hz;橫向動剛度大幅降低,減小幅度可達61.1%;氣囊的動橫垂剛度比由1.98減小為0.98,橫向動剛度降低至與垂向動剛度相當的水平,滿足設計需求。