超聲沖擊改進地鐵車輛焊接裂紋修復質量的探究

張枝森,王永祥,何柏林

(1.上海地鐵維護保障有限公司 車輛分公司,上海 200030;2.華東交通大學 材料科學與工程學院,南昌330013)

由于運營里程長、超高客流、結構設計不合理及焊接制造缺陷等多重因素的作用,導致近年來上海地鐵車輛裂紋逐漸呈現高發態勢。目前01A01—01A04、02A01、07A01、09A02 等7 種車型已累計發現裂紋近500 處,主要集中在轉向架構架、牽引梁、牽引梁與枕梁連接處、全自動車鉤座等位置。裂紋型式主要有兩種:焊縫裂紋及板材層狀撕裂。如圖1 所示,對接接頭的裂紋位置主要在焊趾處,而角接或T 型接頭的裂紋還可能位于板材的厚度方向上。

圖1 焊縫裂紋及板材開裂Fig.1 Weld cracks and plate cracks

焊接接頭由于組織不均勻、焊接缺陷、焊接應力等因素,焊縫易萌發疲勞裂紋[1-3]。研究板材層狀撕裂發現,有些裂紋最初由焊趾或焊根冷裂紋誘發而成,或由焊接熱影響區沿夾雜開裂。非金屬夾雜物的種類、數量和分布形態是板材發生層狀撕裂的根本原因[4]。焊接時板材厚度方向的拘束應力、焊后殘余應力、焊接裂紋及載荷,是造成層狀撕裂的必要條件[5-7]。此外,構件在腐蝕環境下服役,還可能產生應力腐蝕裂紋。因此,采取相應措施強化焊接接頭,有利于延長構件壽命。

目前對裂紋修復主要采取切割并重新焊接的策略。焊后主要通過機械打磨降低接頭應力集中,采用時效處理來釋放焊接應力。但機械打磨工作量大,金屬粉塵多,某些位置難以觸及;時效處理的應力釋放時間長,效果不明顯。超聲沖擊作為一種優良的焊后強化處理方法,具有儀器便攜、操作簡單、可用于復雜位置作業、沖擊效率高等優點,不僅可修繕焊縫外形,還能調整焊接殘余應力,有利于提高焊接結構的抗疲勞性能[8-10]。超聲沖擊技術最早應用于海軍船艦的制造和維修領域,后逐漸推廣至管道[11]、鋼橋[12-13]、近海海洋設施[14-15]等領域。關于超聲沖擊的設備開發、工藝探索已有大量研究,但尚無在鐵道機車裂紋修復上應用和適用性分析的相關文獻報道[16-22]。

1 試驗

1.1 材料

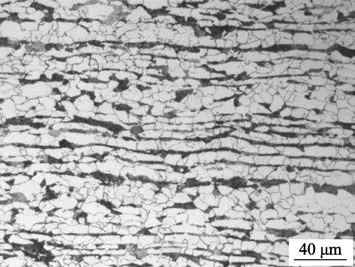

試驗用鋼板母材牌號為SMA490BW,這類熱軋耐候鋼常用于列車轉向架構架的制造。金相組織如圖2 所示,鐵素體與黑色細小的珠光體交替分布,各個晶粒趨于同一位向,軋制特征明顯。這種鋼的焊接性能良好,強度較高,塑性較好,便于再加工。

圖2 SMA490BW 鋼金相組織Fig.2 Metallographic structure of SMA490BW steel

由于運營中發現板材對接焊縫的裂紋較多,因此優先探索超聲沖擊處理對焊接接頭的強化效果及機理。選取的對接焊試板尺寸為300 mm×150 mm×12 mm,焊接材料為TH550-NQ-Ⅱ實心焊絲,保護氣體為80%Ar+20%CO2(體積分數),采用tMAG/135 電焊機(熔化極氣體保護電弧焊)。根據EN 15085-3 標準的要求加工焊接坡口(圖3),焊接電流的種類和極性為直流/正極性。采用三道三層焊,第一道的施焊電流為110~140 A,電壓為16~19 V,第二道和第三道的施焊電流、電壓都分別為240~280 A 和25~30 V。

圖3 坡口形狀尺寸Fig.3 Groove shape and size

1.2 方法

將焊接鋼板分為6 組,第1 組不做任何處理,第2 組至第5 組在焊趾及焊根位置均進行超聲沖擊。根據GB/T 33163—2016 標準選取30 μm 振幅和3 mm直徑針頭[23],各組沖擊電流(1.5 A)保持恒定,沖擊時間分別為5、10、15、20 min。第6 組作為參照,按第5 組的輪廓尺寸進行機械打磨處理。

利用X 射線應力儀(Stress3000 型)測定各組試樣殘余應力的變化,借助光學顯微鏡(AxioVert.A1型)觀察金相組織的演變。為加速疲勞試驗的進度,采用超聲疲勞試驗系統測定試樣的疲勞壽命。試驗參數設定應力比R=–1,最大載荷σmax=280 MPa,加載頻率20 kHz。超聲疲勞試驗系統通過激勵試樣,使其內部產生諧振波來實現加載,因此對試樣制備具有嚴格的要求。取樣位置見圖4 所示,在制取疲勞試樣時,保證焊縫位置處于試樣的中心,并嚴格按照圖5 的尺寸進行加工。利用掃描電鏡(ΣIGMA 型)分析試樣斷口,探究斷裂失效模式。

圖4 取樣位置圖Fig.4 Schematic diagram of sampling location

圖5 疲勞試樣的加工尺寸Fig.5 Machining dimensions of fatigue specimens

2 超聲沖擊試驗結果與分析

2.1 沖擊區域形貌分析

焊縫余高導致在焊趾和焊根位置存在較大的應力集中,且咬邊、夾雜、微裂紋、魚鱗紋等缺陷是焊接件的薄弱點,容易在承受交變載荷時,萌生疲勞裂紋并快速擴展。圖6 為焊縫背面沖擊前后的形貌對比。原始焊態的鋼板背面存在約0.5 mm 的焊縫余高,沖擊后,母材金屬和焊縫金屬基本處于同一平面,消除了因形狀突變導致的應力集中。

圖6 焊根區沖擊前后形貌變化Fig.6 Morphology change of weld root zone before and after impact

圖7 為正面焊縫沖擊前后形貌對比。沖擊區域有明顯的金屬光澤,表面焊接微裂紋、魚鱗紋、咬邊等明顯缺陷消失。為定量分析形狀尺寸變化,掃描試樣焊趾區域并進行測量。原始焊態試樣的焊趾過渡比較尖銳,沖擊態和機械打磨試樣則十分圓滑。由于僅做局部沖擊,只有焊趾過渡半徑ρ和焊趾傾角θ會發生變化,測量ρ和θ所得的相關參數如表1 所示。

圖7 焊趾區沖擊前后形貌和尺寸測量Fig.7 Measurement of morphology and size of weld toe before and after impact

表1 各組試樣的Kt 和KfTab.1 Kt and Kf of each group of samples

為表征超聲沖擊對焊趾應力集中和疲勞強度的影響,引入彈性應力集中系數Kt和疲勞缺口系數Kf。系數Kt的計算經驗公式為[24]:

式中,α=0.27(tanθ)0.25,β= 1,λ=0.5。Kt可直觀分析該區域形狀變化時應力集中的改變,但不能直接反映對其疲勞強度的影響,因此必須借助Kf。Kf綜合考慮形狀尺寸和母材種類的影響,數值越大,說明結構件的疲勞強度越低,計算公式為[25]:

式中,α=0.0254(2069/σb)2,其中的σb=400 MPa。將相關參數代入公式(1)和公式(2),Kt和Kf的計算結果如表1 所示。

超聲沖擊主要改變的是ρ值,θ值改變不大。原始焊態ρ值僅為0.2 mm,Kt和Kf分別達到了2.75 和2.54,說明該處應力集中嚴重,極可能成為疲勞裂紋萌生點。超聲沖擊和機械打磨均可有效降低Kt和Kf值。但隨著沖擊時間的增加,ρ值變化不大。

2.2 表層晶粒組織分析

沖擊針的高頻作用使表層材料屈服,金屬組織產生畸變,越靠近表面的晶粒越細小狹長,并沿深度方向呈梯度變化(圖8)。當沖擊時間分別為5、10、15、20 min 時,相應塑變深度為150、260、320、360 μm。沖擊時間越長,表層金屬的塑性變形層越深。

圖8 各組試樣沖擊區域剖面的金相組織Fig.8 Metallographic structure of impact zone section of each group of samples

沖擊針循環往復地撞擊誘使原始晶粒拉長變形,晶體反復滑移,晶內位錯纏結,形成許多高密度的位錯墻,晶粒被分割成尺寸較小的亞晶。沖擊能量持續輸入,亞晶內的位錯繼續移動、纏結,形成新的位錯墻分割亞晶,因此近表層的晶粒尺寸不斷細化。但不斷富集的位錯墻會限制塑性變形,持續輸入的沖擊能量會增加位錯的密度,而難以到達金屬材料更深處,基體心部的晶粒尺寸不會被影響。大多焊接結構的疲勞問題始于表面缺陷,經過超聲沖擊后,不僅消除了這些微小缺陷,還使得金屬表面形成了致密的強化層。這些表層晶粒的細化,有效提升了裂紋萌生和擴展的阻力,以此增強構件的疲勞強度。

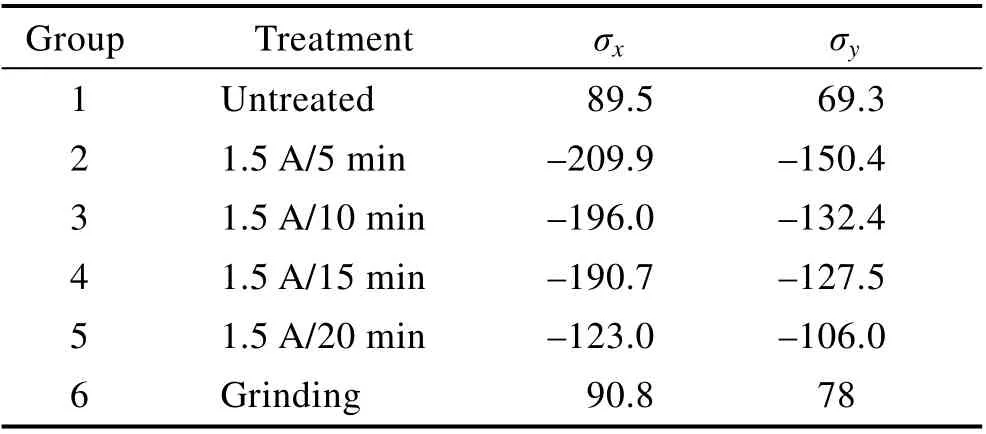

2.3 表面殘余應力分析

焊接材料與母材組織成分有一定的差異,且焊接過程中溫度場不均勻,造成焊縫金屬熔化凝固速率不一致,導致焊縫處存在較大的殘余應力。根據GB/T 7704—2017 標準要求,用X 射線測定試樣焊趾表面的殘余應力值。如表2 所示,原始焊態和機械打磨試樣焊趾表面的σx和σy均為拉伸應力。沖擊態試樣的表面應力均為壓縮應力,σx和σy的最大值可達–209.9、–150.4 MPa。不管在X方向,還是Y方向,隨著沖擊時間的延長,表面壓應力呈持續降低的趨勢。這是因為沖擊態試樣殘余應力的產生源于變形金屬與未變形金屬的相互約束,最大的壓應力值應在塑性變形金屬的界面處。由后文圖11 可知,沖擊時間越長,該界面位置越往基體深度方向移動,因此靠近表層的壓應力反而越小。

圖11 沖擊態試樣的斷口Fig.11 Fracture of impact specimen: (a) the whole picture of fracture; (b) crack source area; (c) propagation area; (d)instantaneous fracture area

表2 試樣焊趾表面殘余應力值Tab.2 Surface residual stress of weld toe of sample MPa

沖擊態試樣在加載狀態下,表面壓應力可抵消部分相應的拉伸應力,試樣中產生的最大應力集中區域由表面轉向近表面。此時疲勞損傷可能從近表面開始發生,當微裂紋從某一晶粒內萌生,并擴展到相鄰晶粒時,位錯的移動受制于內外晶界的約束,所需的驅動力更大,因此疲勞壽命越長。此外,沖擊表面致密細小的晶粒組織和壓縮應力可有效抵抗應力腐蝕的危害,改善金屬材料的損傷過程。

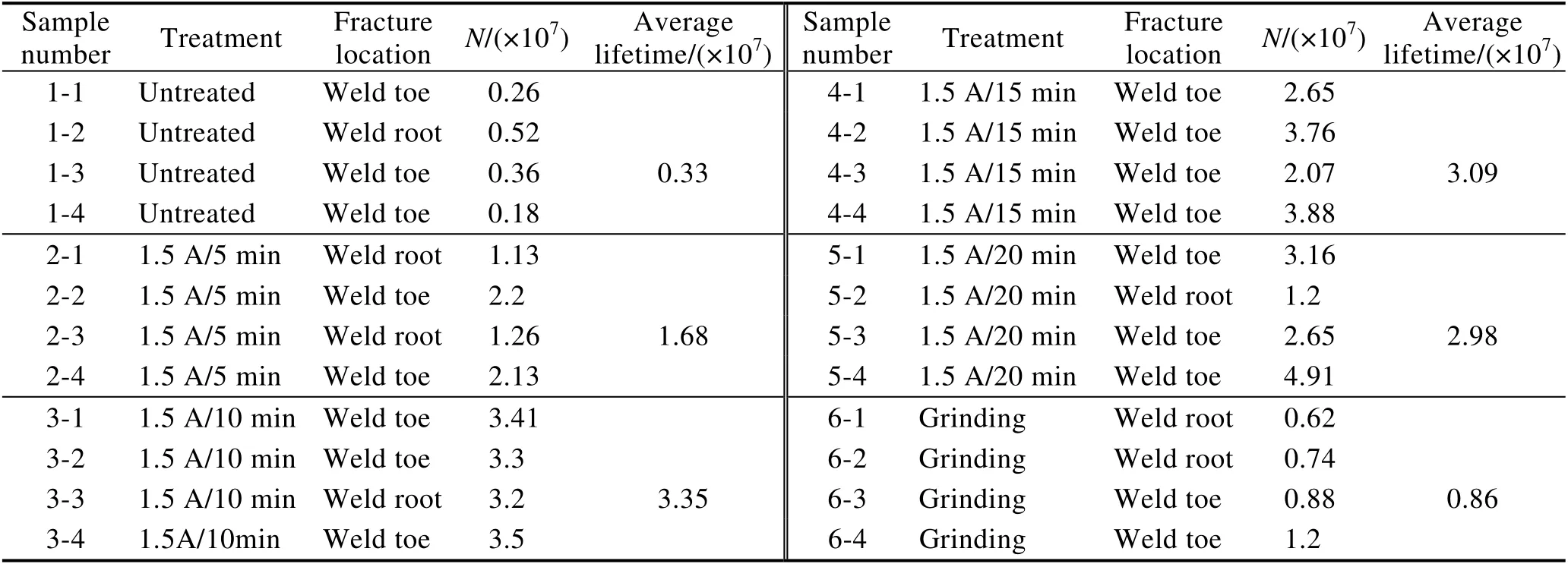

3 疲勞試驗結果與分析

由表3 可得,經機械打磨或超聲沖擊的試樣,平均疲勞壽命均大于原始試樣的0.33×107周次。在1.5 A/10 min 參數沖擊下,疲勞壽命達到最高,為3.35×107周次,是未沖擊的10 倍,是機械打磨的3.8 倍,但沖擊態試樣疲勞壽命不隨沖擊時間的延長單調遞增。超聲沖擊對接頭的改性歸功于應力集中的改善、表層晶粒的細化和引入殘余壓縮應力。這3 個因素的疊加效應,使沖擊態試樣的疲勞壽命得以顯著增加。本試驗的幾組沖擊時間中,焊趾區域應力集中的改善程度大致相同,表層晶粒隨沖擊時間的延長,細化程度更高,塑變層更深,但表面壓應力卻不斷降低。因此,在平衡表層晶粒細化和引入表面壓應力之間,需要選擇合適的沖擊參數。由表3 可知,本次試驗的最佳參數為1.5 A/10 min。值得注意的是,過度沖擊還可能造成材料表面狀態劣化,誘發微裂紋的產生,反而會降低試樣的疲勞強度[7]。

表3 疲勞試驗結果Tab.3 Fatigue test results

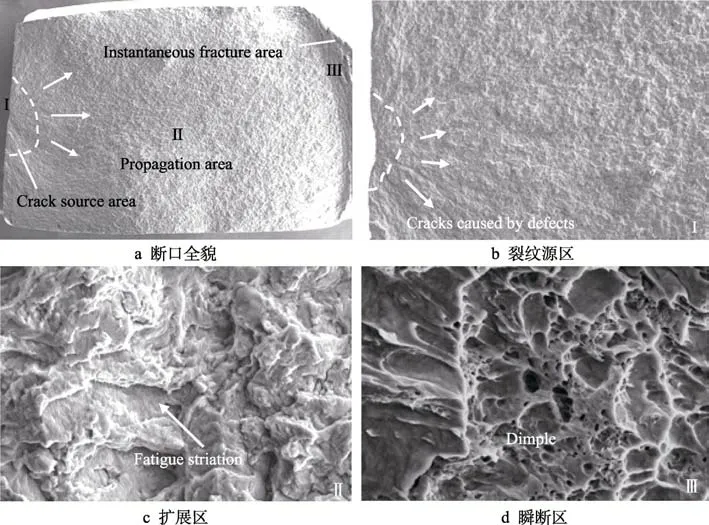

所有試樣的失效斷裂幾乎都始于焊趾區域,極個別在焊根區域(圖9)。通過掃描電鏡分析原始焊態試樣斷口發現,材料表面萌生裂紋后,迅速擴展至整個斷面,如圖10a 所示。焊態試樣的斷口形貌相對平整,大致可分為裂紋源區、擴展區和瞬斷區。圖10b可明顯觀察到以表面微觀缺陷為中心的放射狀花樣,這是裂紋擴展克服滑移抗力形成的撕裂棱。圖10c 是裂紋穩定擴展的微觀形貌,由大小不一的斷塊構成,二次裂紋延緩主裂紋的擴展。在瞬斷區分布著密集的蜂窩結構(韌窩),這些微坑是韌性斷裂的最主要特征,如圖10d 所示。

圖9 斷裂位置Fig.9 Schematic diagram of fracture location: (a) the fracture position is at the weld toe; (b) the fracture position is at the weld root

圖10 焊態試樣的斷口Fig.10 Fracture of as welded specimen: (a) the whole picture of fracture; (b) crack source area; (c) propagation area; (d)instantaneous fracture area

沖擊態試樣的斷口有較大起伏,并不平坦,靠近焊趾表面存在明顯的塑變層(圖11)。與原始焊態試樣相同,裂紋從材料表面萌生擴展,如圖11b 所示,裂紋源區有明顯相互平行的磨痕條紋,這是在拉壓載荷下主裂紋不斷張開閉合留下的。在圖11c 擴展區不僅有解理臺階、二次裂紋,還能明顯觀察到細密的疲勞輝紋。每條輝紋間距代表裂紋在一次拉壓載荷中的擴展長度,是證明疲勞斷裂的重要憑據。圖11d 是瞬時斷裂區,與焊態試樣一樣,分布著大量尺寸不一的韌窩。圖12 為機械打磨試樣的斷口形貌。在裂紋萌生、擴展不同階段的形貌特征與原始焊態試樣一致。綜上可知,機械打磨、超聲沖擊均可延長焊接試樣的疲勞壽命,但均不能改變其疲勞斷裂模式。

圖12 機械打磨試樣的斷口Fig.12 Fracture of mechanically polished specimen: (a) the whole picture of fracture; (b) crack source area; (c) propagation area; (d) instantaneous fracture are

4 超聲沖擊的適用性分析

目前在地鐵車輛的生產制造階段,主機廠主要采用噴丸工藝對需要表面強化的構件進行處理。但在車輛運維階段,噴丸工藝難以滿足維修需求。傳統的噴丸設備體積大,系統構成復雜,至少包含高耐磨噴丸室體、噴丸機系統、噴槍、丸料回收機構等裝置,在地鐵檢修現場難以安置。噴丸處理需要在相對密閉的空間進行,對待處理工件有尺寸要求,無法直接對已焊接在車輛上的構件進行處理。此外,噴丸過程產生的粉塵和破碎彈丸容易造成安全隱患和空氣污染。

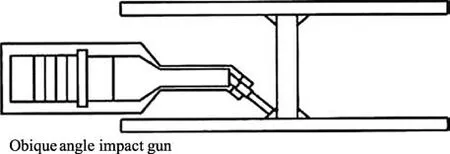

相比噴丸設備,超聲沖擊設備簡單便攜,僅配置一個小型電控箱和一支沖擊槍,可在地鐵檢修現場隨意拖動,在開放環境中對任何需要表面強化的焊縫進行沖擊處理。在狹小空間,還可利用斜角度沖擊槍進行作業(圖13)。超聲沖擊法的適用性廣,轉向架構架的焊接鋼結構、車體的焊接鋁合金結構均適用,可靈活處理對接、角接、T 型、十字等多種焊接接頭。

圖13 狹小空間的沖擊作業Fig.13 Schematic diagram of impact operation in narrow space

相對車輛制造階段,目前上海地鐵裂紋修復所產生的焊縫數量并不多,超聲沖擊手持作業能夠滿足焊后沖擊強化需求。針對疲勞裂紋高發位置,可在焊趾或焊根區域采用局部沖擊。針對應力腐蝕高發位置,采用全覆蓋沖擊效果更好[25]。但作為新型的表面強化技術,目前突出問題在于設備的輸出功率不夠穩定,手持沖擊作業可能造成同批次產品質量不統一,限制了在國內工業界的大面積推廣。此外,GB/T 33163—2016 標準雖然給出了作業方法、處理效果評價、工藝質量控制及安全防護等方面的相關建議,但不夠具體。該項技術和地鐵車輛裂紋修復需求的匹配度較高,可作為一個研究方向,針對地鐵檢修現場的應用場景,進一步升級完善設備結構、沖擊工藝、效果評定、產品驗收等工作,并最終將其納入裂紋修復工藝。

5 結論

1)超聲沖擊工藝優于機械打磨,它通過改善應力集中,細化表層晶粒以及引入殘余壓縮應力,顯著提高焊接結構的疲勞壽命,且不會改變疲勞失效模式。

2)選用工藝參數1.5 A/10 min 可獲得最佳疲勞壽命3.35×107周次,是未沖擊的10 倍,是機械打磨的3.8 倍。過度沖擊不利于提高接頭疲勞性能。

3)超聲沖擊法高度契合地鐵車輛裂紋修復的需求,但相關標準尚未完善,需進一步探索。