干、濕噴丸強化對TC17 鈦合金噴丸強化層的影響

徐松超,蓋鵬濤,付雪松,陳國清,周文龍,3

(1.大連理工大學 材料學院 凝固控制與數字化重點試驗室,遼寧 大連 116023;2.中國航空制造技術研究院,北京 100024;3.大連理工(營口)新材料工程中心有限公司,遼寧 營口 115004)

TC17 具有高強度、高斷裂韌性和高淬透性,被稱為“三高鈦合金”,被廣泛應用于制造航空工業中要求高承載能力的風扇盤、壓氣機盤、直升機漿轂等零部件[1-3]。但鈦合金缺口敏感性高,而高強度鈦合金缺口敏感性則更高,由此導致的疲勞斷裂成為影響鈦合金航空結構件安全服役的重要隱患之一[4]。疲勞裂紋源通常位于材料表面,人們更青睞于通過改善材料表面完整性來提高材料的疲勞性能[5-9],其中噴丸強化因為工藝簡單、強化效果顯著、不受工件形狀和位置限制等優點,被廣泛應用于提高零部件疲勞壽命。

近年來,國內外學者大量研究了噴丸強化對鈦合金表面完整性和疲勞壽命的影響,促進了多種鈦合金噴丸強化工藝在機械和航空領域的工程應用。Hitoshi Soyama 等[10]研究發現,噴丸強化使金屬粉末直接激光燒結(DMLS)和電子束熔煉(EBM)工藝成形TC4 鈦合金的疲勞壽命分別提升1.92 倍和1.95 倍。李世平等[11]利用噴丸強化,使TC21 鈦合金的旋轉彎曲疲勞壽命相較基材壽命提升了4.7 倍。噴丸強化在TC21 鈦合金表層引入了370 μm 厚的殘余壓應力場,最大殘余壓應力為–903.5 MPa,出現在距表面130 μm處,同時噴丸強化后,靶材表面硬度(6.7 GPa)相較基體硬度(3.2 GPa)提升了109%[12]。田唐永等[13]采用濕噴丸強化方法使TC4 靶材表面的顯微硬度相較基體提升了17.4%,并在靶材表面產生了–750 MPa的最大殘余壓應力。經拉-拉疲勞試驗后發現,噴丸強化后,TC4 鈦合金的疲勞壽命比基體高近10 倍。楊啟等[14]研究了噴丸強化引起的TC4 鈦合金靶材表面微凸體、表層加工硬化、表層殘余壓應力場的特征,在微動疲勞試驗中,噴丸強化具有降低裂紋數量、減少裂紋形式、抑制疲勞裂紋萌生的作用。針對TC4鈦合金的研究表明[15],干噴丸強化使得表層等軸組織向纖維組織轉變;濕噴丸強化在靶材表層產生了約10 μm 的細晶強化和10~160 μm 深的位錯強化。國內學者[16-18]大量的研究成果表明:噴丸強化可以有效地提高鈦合金的疲勞壽命,主要原因是噴丸強化過程中,材料表層產生加工硬化效應和引入殘余壓應力場,有效抑制了疲勞裂紋的萌生和擴展。但是噴丸強度需要控制在合理的范圍,噴丸強度不夠時,加工硬化和殘余應力不足,對疲勞壽命沒有顯著的改善效果;而噴丸強度過大時,表面硬化層可能被去掉,且表面粗糙度過大,反而可能降低材料的疲勞壽命。這種噴丸強化過度的情況通常稱作“過噴丸現象”,很多材料都存在“過噴丸”問題,但鮮有學者對過噴丸的機理開展深入研究。

本文以TC17 鈦合金為研究對象,采用干、濕噴丸兩種工藝方法,開展不同噴丸工藝對靶材表層硬度和殘余應力場影響的研究,并采用EBSD 探究材料“過噴丸現象”出現的微觀機制,深入探討噴丸工藝對TC17 鈦合金材料性能的影響規律,以期為噴丸強化工藝在鈦合金表面改性方面的應用實踐提供技術支持。

1 試驗

1.1 材料

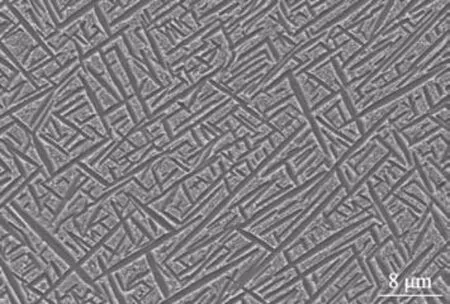

試驗材料為TC17 鈦合金,主要成分為Ti-5Al-2Sn-2Zr-4Mo-4Cr(質量分數),試樣尺寸為60 mm×30 mm×5 mm。原始試樣在掃描電鏡下的顯微組織如圖1 所示,試驗用的TC17 鈦合金為典型α+β 的網籃組織。

圖1 TC17 鈦合金的顯微組織Fig.1 Microstructure of TC17 titanium alloy

1.2 噴丸強化試驗

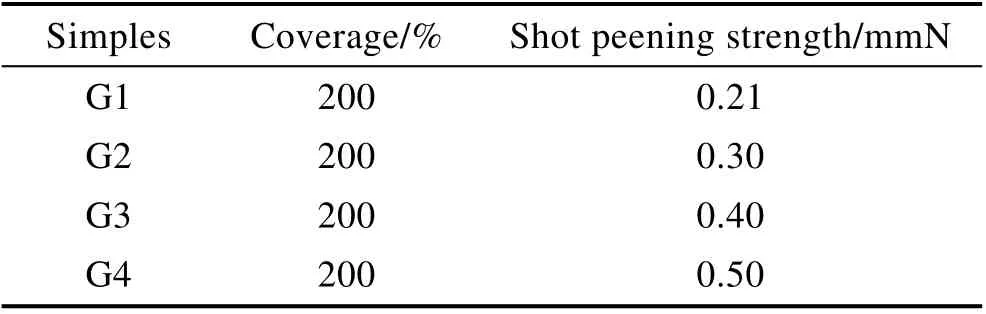

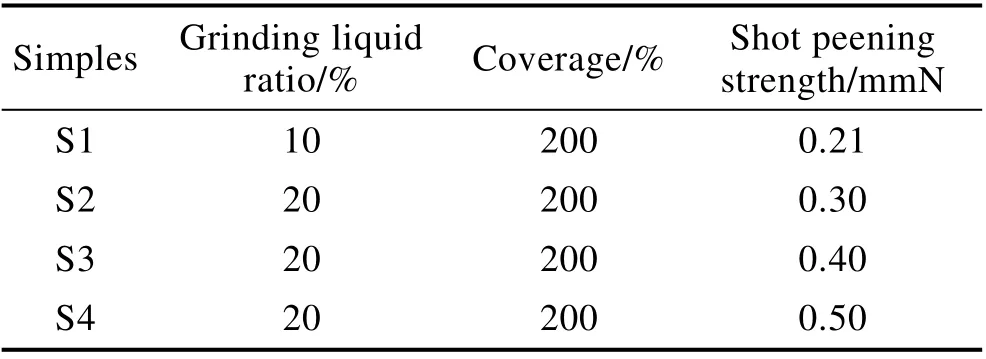

采用MP15000 數控噴丸機對TC17 鈦合金進行干噴丸強化。噴丸介質采用B60 陶瓷丸。具體工藝參數如表1 所示。采用JY-120WB 液體噴丸機對TC17鈦合金進行濕噴丸強化。噴丸介質采用水和B60 陶瓷丸。具體工藝如表2 所示。

表1 干噴丸工藝參數Tab.1 Process parameters of dry shot peening

表2 濕噴丸工藝參數Tab.2 Process parameters of wet shot peening

1.3 微觀結構表征與性能測試

顯微硬度采用HV-10008 華銀顯微硬度計進行測試。

采用Empyrean03030502 X 射線衍射儀進行殘余應力的測試。測試點位為試樣的中心點。具體測試參數:管電壓45 kV,管電流40 mA,Cu 靶,衍射晶面(213),掃描范圍137°~143°,同傾法測量。采用化學腐蝕法對樣品進行剝層,測定殘余應力場沿深度方向的分布。腐蝕試劑配比:V(HF):V(HNO3):V(H2O)=1:2:47。

EBSD 采用JSM-7001F 場發射掃描電鏡進行數據采集。具體試驗參數為:加速電壓20 kV,掃描步長0.2 μm/s,工作距離16 mm。數據采用TSL OIM Analysis軟件進行后處理分析。

旋轉彎曲疲勞試驗在QBWP-6000J-NO.1 簡支梁旋轉彎曲疲勞試驗機上進行,將應力定為655 MPa。特定噴丸強度試樣分別進行5 組疲勞試驗,并記錄其疲勞壽命。

2 結果及分析

2.1 噴丸工藝對試樣殘余應力場的影響

鈦合金經噴丸強化后,在表層所引入的殘余壓應力場在疲勞過程中可以有效地抵消部分外加載荷,降低有效拉應力,從而延緩裂紋萌生和早期擴展,是噴丸強化中重要的強化因素[19-21]。因此,噴丸強化處理工藝對鈦合金表層殘余應力分布狀態的影響,常常是噴丸工藝研究重點關注的問題。圖2 為TC17 鈦合金經干、濕噴丸工藝處理后表層的殘余應力場分布圖。如圖2a 所示,干噴丸強化工藝中,殘余應力沿深度方向分布曲線呈現典型的對號形式。不同噴丸工藝強化后的試樣,殘余應力層深度為200~250 μm,表面殘余應力為–690~ –760 MPa,最大殘余應力為–800~–1200 MPa,在距表面30~35 μm 處。表面殘余應力隨著噴丸強度的增大而有所增加,且分布層深也隨之增大。當噴丸強度由0.40 mmN 增大到0.50 mmN 時,最大殘余應力由–1191.5 MPa 降低到–1062.6 MPa,近表層殘余壓應力發生松弛,最大殘余應力值降低。

由圖2b 所示濕噴丸殘余應力場中,S1 并未出現噴丸強化后典型的“對號”形曲線,其最大殘余壓應力出現在表層。原因是噴丸強度較小時,鈦合金表面的形變程度相對較小[22]。對比S1—S3 可以看出,S1的最大殘余應力在靶材表面為–724.7 MPa,S2 和S3的最大殘余應力分別出現在距表面16、25 μm 處,分別為–763.6、–943.9 MPa。說明隨著噴丸強度的增加,最大殘余壓應力也增大,并向內部移動。噴丸強度由0.40 mmN 增加到0.50 mmN,S4 獲得了較深的殘余應力層,但最大殘余壓應力由–943.9 MPa 降低到–886.1 MPa,過高的噴丸強度反而使近表層殘余應力降低,殘余應力層發生了殘余應力松弛。

圖2 不同噴丸工藝強化后對殘余應力場的影響Fig.2 Effect of different shot peening processes on the residual stress field

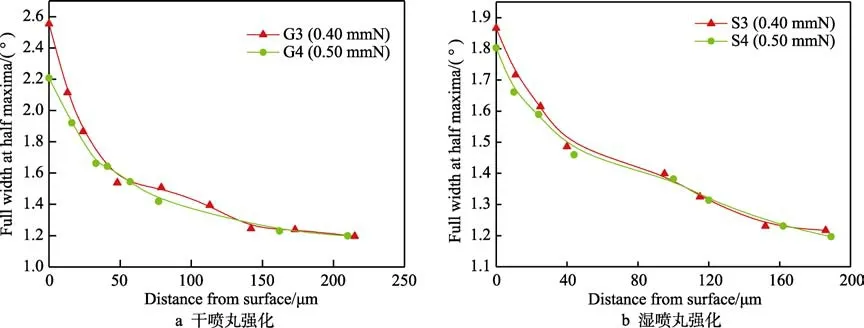

噴丸強化中,彈丸沖擊材料表面使得表層產生的塑性變形,其實質上屬于循環塑性應變[16]。在循環應變過程中,凡是材料的硬度升高,其任意晶面的X射線衍射譜線半高寬(β)變寬,反之則變窄[23]。對不同噴丸工藝處理后的TC17 鈦合金,統計其表層(213)晶面衍射譜線半高寬(β)隨層深的變化(圖3)發現,經干、濕噴丸強化的鈦合金表層均產生了強烈的加工硬化傾向。圖3a 和圖3b 顯示,當噴丸強度由0.40 mmN 增大到0.50 mmN 時,干、濕噴丸鈦合金表層的(213)晶面衍射譜線半高寬均有明顯的降低,表明過高的噴丸強度導致靶材表層發生加工軟化傾向。因此,噴丸強度過大會因表層加工軟化而引起近表層噴丸層的應力松弛。

圖3 不同噴丸工藝強化后X 射線衍射譜線半高寬-深度曲線關系Fig.3 FWHM-depth curve after strengthened by different shot peening processes

2.2 噴丸強度對試樣顯微硬度的影響

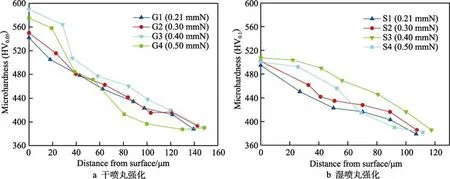

圖4 為干、濕噴丸強化工藝對鈦合金表層顯微硬度的影響。干、濕噴丸強化處理均使鈦合金表層發生加工硬化,硬度明顯增大。從表層向內部深度增加,硬度逐漸降低,最終趨近于基體硬度(~390HV)。干、濕噴丸強化處理后,鈦合金靶材硬度層深度分別為140~150 μm 和 100~120 μm,表 面 硬 度 分 別 為540~590HV 和490~510HV。隨著噴丸強度的增大,加工硬化程度隨之增加。噴丸強度為0.21、0.30 mmN時,干噴丸靶材表面硬度分別達到542、550HV,較基體硬度(390HV)分別提升了38.9%和41.%;濕噴丸靶材表面硬度分別達到494.8、501.5HV,較基體硬度值分別提升了26.9%和28.6%。當噴丸強度達到0.40 mmN 時,干、濕噴丸后,靶材表面硬度均達到最大值,分別為590、507HV,硬度分別提升了51.3%和30.0%。但噴丸強度增加到0.50 mmN 時,干噴丸強化靶材表面硬度卻降低到575HV,濕噴丸靶材表面硬度由507HV 降低到500HV。分析殘余應力場與硬度的試驗結果,當噴丸強度達到0.50 mmN 時,干、濕噴丸強化處理的鈦合金表層均出現了應力松弛及加工軟化現象,表明噴丸處理出現了“過噴丸”現象。

圖4 不同噴丸工藝對顯微硬度場的影響Fig.4 Effect of different shot peening processes on the microhardness field

與相同噴丸強度的干噴丸強化相比,濕噴丸強化后,鈦合金的殘余應力場深度與顯微硬度場深度都相對較小,且表面殘余應力值、最大殘余應力值與表面硬度值也較小。這是因為濕噴丸工藝中噴丸介質由水以及彈丸組成,會在接觸到鈦合金表面時形成一層液膜,一方面起到了潤滑的作用,另一方面對于彈丸沖擊靶材表面起到了一定的緩沖作用[13,24]。

2.3 噴丸強化處理后試樣的EBSD 分析

為了研究噴丸工藝中產生過噴丸現象的機理,對經不同噴丸工藝處理的靶材表層進行了EBSD 分析。圖5 為干、濕噴丸工藝后靶材表層微觀組織。每組圖片中左圖顯示α 相和β 相,右圖顯示出晶界和相界。本文將統計90%小角度晶界分布層的厚度定義為形變層深度,此深度相比硬化層深度較小,是由于晶體缺陷、位錯在晶界圖中無法體現,以小角度晶界為參照定義層厚,但形變層深度與硬化層深度變化趨勢和整體趨勢一致。由圖5a 可以看出,原始板材表面由于經過機加工處理,在表層殘留有約5 μm 厚的形變層,單位面積內小角度晶界所占比例為7%。圖5b、圖5d、圖5f 和圖5c、圖5e、圖5g 可見,隨著噴丸強度的增加,噴丸處理后的形變層厚度均增加,干噴丸強化的形變層厚度由24 μm 增加到35 μm,濕噴丸強化的形變層厚度由15 μm 增加到31 μm。單位面積內小角度晶界所占比例也隨噴丸強度的增加而增加,干噴丸強化工藝的噴丸強度為0.20、0.30、0.40 mmN時,試樣表層的小角度晶界所占比例分別為12.6%、19.5%、23.0%,濕噴丸強化試樣表層的小角度晶界所占比例分別為11.6%、14.4%和18.4%。此外,在近表層還發生了小角度晶界向大角度晶界轉變的現象,片層狀α 相被橫向貫穿的大角度晶界所割裂(如圖5中局部放大圖所示)。圖5h 和圖5i 顯示,當噴丸強度增加到0.50 mmN 時,干噴丸靶材表層單位面積內的小角度晶界所占比例由噴丸強度為0.40 mmN 時的23.0%減少到20.3%,大角度晶界占比由0.40 mmN時的77.0%增長到79.7%;濕噴丸靶材表層單位面積內的小角度晶界占比雖然從噴丸強度為0.40 mmN 時的18.6%增大到0.50 mmN 時的20.0%,但其增長率(8.7%)卻相比S1→S2(24.1%)與S2→S3(27.8%)有了明顯的降低。由此說明,當噴丸強度從0.40 mmN增大到0.50 mmN 時,大角度晶界的增長速率明顯增加。

圖5 不同噴丸工藝對TC17 表層微觀組織的影響Fig.5 Effect of different shot peening processes on the surface microstructure of TC17

在經過機加工以及噴丸強化處理后的靶材表面所產生的小角度晶界,是靶材表面塑性形變及位錯在β 相及α 相片層內增殖、聚集和交互反應的結果。小角度晶界絕大多數都分布在α 相內,這是由于:鈦合金中α 相為密排六方結構,層錯能低。在位錯運動受到阻礙時,全位錯更易于分解為兩個不全位錯+層錯的組態,難以交滑移,位錯組態的運動性差。而β 相為體心立方結構,具有較高的層錯能。當靶材表層產生塑性形變時,全位錯不易分解,易于通過交滑移繼續運動,小角度晶界更易在α 相內形成。靶材表層α相內的小角度晶界通過不斷吸納位錯,使得取向差進一步增大,逐漸轉變成大角度晶界[25]。

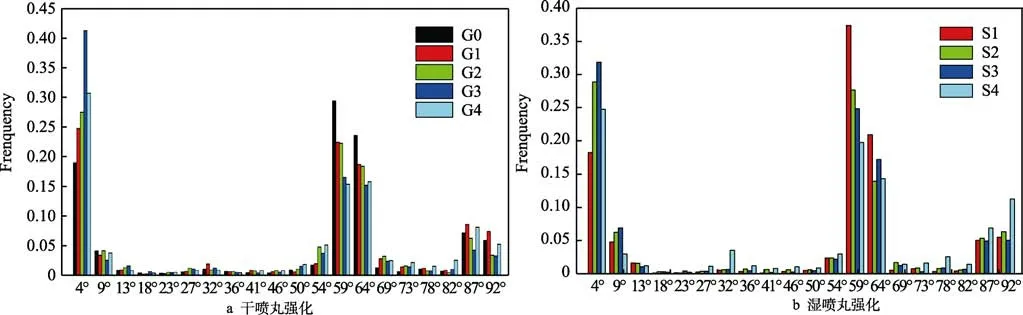

圖6 為干、濕噴丸工藝強化后鈦合金表層中α 相內取向差分布圖。如圖6a 所示,扣除機加工殘留在鈦合金表層的小角度晶界影響,初始態(G0)相界多為大角度晶界(≥15°),并且在60°、90°附近存在明顯的峰值,這與文獻[26]中提出的在同一β 相中所析出的片狀α 相出現的取向差一致。比較圖6a 和圖6b 中G1—G3 與S1—S3 可以看出,隨著噴丸強度的增加,干、濕噴丸強化處理后,鈦合金表層的小角度晶界所占比例均有明顯增加。但當噴丸強度由0.40 mmN 提高到0.50 mmN 時,干噴丸試樣α 相中的小角度晶界所占比例由45%降低到35%,濕噴丸試樣α 相中的小角度晶界所占比例由42%降低到30%。由此表明,噴丸強度為0.21~0.40 mmN 時,隨著噴丸強度的增加,位錯增殖、纏結、交互反應產生越來越多的小角度晶界,并且在近表層形變量較大區域發生少量的小角度晶界轉變為大角度晶界。當噴丸強度由0.40 mmN 增大到0.50 mmN 時,由于噴丸介質對于靶材表面沖擊能量增大,靶材表層塑性形變程度加劇,使得大量的小角度晶界吸納位錯轉變成大角度晶界。

圖6 不同噴丸強化后α 相內取向差分布圖Fig.6 Distribution of misorientation in α phase after strengthened by different shot peening processes

綜合殘余應力場、硬度及EBSD 分析表明,過高的噴丸強度(0.50 mmN)并不能使TC17 鈦合金表層獲得更高的殘余應力場以及硬度,反而會發生過噴丸現象。過噴丸正是由于產生加工軟化所導致的應力松弛。從EBSD 分析可以看出,當噴丸強度為0.50 mmN時,發生了大量的小角度晶界轉變為大角度晶界,使得晶內位錯密度降低而呈現的軟化作用增強,導致表層硬度和殘余壓應力隨著噴丸強度的增加而下降。

2.4 噴丸強化處理后試樣的疲勞性能

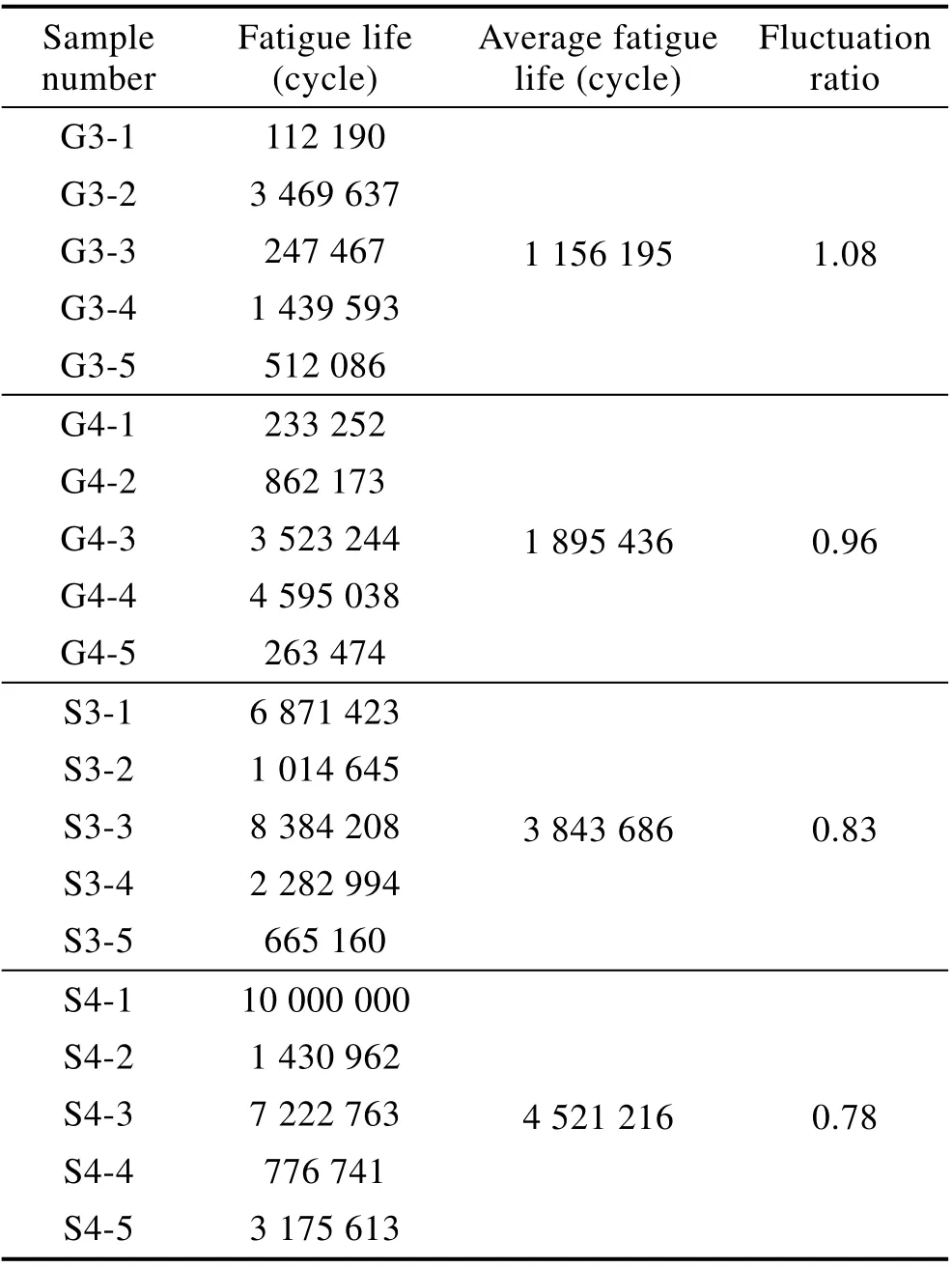

表3 為經干、濕噴丸強化后TC17 鈦合金的旋轉彎曲疲勞壽命。由表3 可見,噴丸強度由0.40 mmN增大到0.50 mmN 時,干噴丸強化后的TC17 鈦合金平均疲勞壽命由1 156 195 次提升到1 895 634 次,疲勞壽命提高了63.9%;濕噴丸強化后的TC17 鈦合金平均疲勞壽命由3 843 686 次提高到4 521 216 次,疲勞壽命提高了17.6%。對比相同噴丸強度下干、濕噴丸強化后TC17 鈦合金的疲勞壽命,發現濕噴丸疲勞壽命比干噴丸高,這是由于經濕噴丸強化后,表面粗糙化程度比干噴丸小,表面應力集中效應低。綜合考慮殘余應力場、硬度以及EBSD 分析,雖然噴丸強度由0.40 mmN 增大到0.50 mmN 時出現過噴丸現象,但過噴丸現象并不嚴重,殘余應力場和硬度降低程度仍比較小,且此時大角度晶界數量增加,對于裂紋萌生與擴展起到了阻礙作用[16-17],因此疲勞壽命并沒有表現下降。

表3 噴丸強化后TC17 鈦合金旋彎疲勞壽命Tab.3 Rotating bending fatigue life of TC17 titanium alloy after strengthened by shot peening

3 結論

1)在TC17 鈦合金噴丸強化處理過程中,當噴丸強度為0.21 mmN 時,干噴丸強化最大殘余應力出現在次表層,濕噴丸強化最大殘余應力出現在表層。干、濕噴丸強度為0.40 mmN 時,最大殘余應力分別出現在沿深度方向距干、濕噴丸面33、25 μm 處,分別為–1191.5、–943.9 MPa。

2)當噴丸強度為0.40 mmN 時,經干、濕噴丸強化處理后的TC17 鈦合金表面均可獲得較高的硬度(干噴丸 590HV,濕噴丸 507HV),較基體硬度(390HV)分別提升了51.3%和30.0%。

3)當噴丸強度為0.50 mmN 時,噴丸強度過高,使靶材表層發生劇烈塑性形變,表層組織中α 相出現大量小角度晶界轉變為大角度晶界,靶材表層發生加工軟化而應力松弛,出現過噴丸現象。

4)對于TC17 鈦合金,當出現的過噴丸現象不嚴重時,殘余應力場和硬度降低程度仍比較小,噴丸強化后的疲勞壽命并不降低。