淺談柴油機油劣化模型的建立

劉振龍

(大慶油田物資裝備部,黑龍江 大慶 163000)

1 柴油機油劣化模型的理論依據

系統失效模式通常分為兩種:(1)自然劣化導致性能指標超過閾值,系統發生退化失效;(2)系統受到隨機沖擊出現突發故障,系統發生突發失效。柴油機油潤滑系統中存在多個性能參數同步或異步退化的現象,各性能參數退化過程相互影響并具有一定關聯性,同時潤滑油系統在工作過程中經常遇到意外污染導致失效,因此柴油機油潤滑系統失效通常是退化失效與突發失效共同作用的結果。

系統失效預測理論包括人工神經網絡法、時間序列法、卡爾曼濾波法和模糊算法等,其中時間序列法是一種成熟的回歸預測方法,屬于定量預測,基本原理是一方面承認事物發展的延續性,運用過去的時間序列數據進行統計分析,推測出事物的發展趨勢,另一方面充分考慮到偶然因素產生的隨機性,為了消除隨機波動產生的影響,利用歷史數據進行統計分析,并對數據進行適當處理,進行趨勢預測,時間序列法主要包括AR模型、MA模型和ARMA模型這三種。

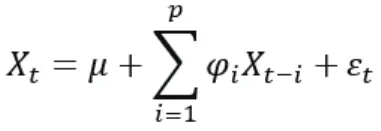

自回歸模型(Autoregressive model,簡稱AR模型),公式如下:

其中: μ是常數項;εt被假設為平均數等于0,標準差等于σ的隨機誤差值,σ被假設為對于任何的t都不變。此公式的含義為X的期望值等于一個或數個落后期的線性組合,加常數項,加隨機誤差。

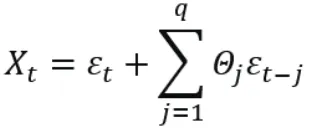

滑動平均模型(Moving Average model,簡稱MA模型),公式如下:

其中:εt為獨立的誤差項。

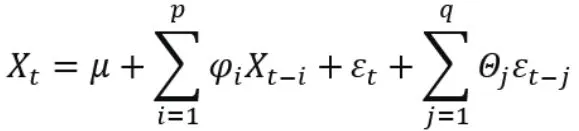

自回歸滑動平均模型,又名ARMA模型(Auto-Regressive Moving Average Model),公式如下:

其中:p和q是模型的自回歸階數和移動平均階數,φ和是待定系數,εt為獨立的誤差項,Xt是平穩、正態、零均值的時間序列。

2 模型參數

對于柴油機油而言,黏度、堿值及酸值能夠反映柴油機油品性能變化情況,在無明顯外來物質如水分、粉塵等影響的情況下,以上三個參數在油品退化失效全周期內有顯著變化特征。因此本文以黏度、酸值和堿值為柴油機油劣化研究的主要參數,結合鉆采特車柴油機油實驗室劣化數據和實車監測數據,計算鉆采特車柴油機油的劣化拐點。

3 建模步聚

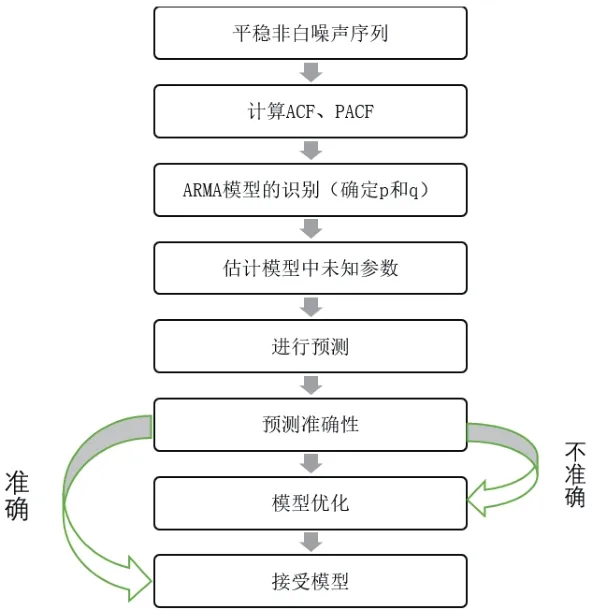

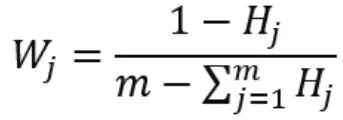

用ARMA模型預測要求序列必須是平穩的,也就是說在研究的時間范圍內研究對象受到的影響因素必須平穩變化。若所給的序列并非平穩序列, 則必須對所給序列做預處理,使其平穩化, 然后用ARMA模型建模,建模步驟見圖1。

圖1 ARMA建模流程圖

建模步驟具體內容為:

(1)序列的預處理,判斷該序列是否為平穩非純隨機序列。若為非平穩序列,對該序列進行處理使其符合ARMA模型建模的條件即處理后的序列是平穩非白噪聲序列;

(2)根據樣本的自相關系數和偏自相關系數,確定ARMA(p,q)中的p和q值;

(3)已知p和q基礎上估計ARMA(p,q)模型中的未知參數;

(4)通過BIC準則確定最優的ARMA劣化模型公式;

(5)代入監測數據計算劣化拐點時間。

4 柴油機油參數權重計算

在對系統進行評價過程中,針對評價指標建立適當的權重,能充分反映評價體系中各指標的重要程度。選擇客觀賦權方法,能有效避免在評價過程中受到更多的人為因素影響。

利用信息熵計算權重算法的過程如下:

(1)首先對數據矩陣X做歸一化處理得到計算矩陣Y,

其中 xjmax、xjmin、分別表示數據矩陣X第j列最大值、最小值和平均值。

(2)計算熵值。根據上述公式,我們可以計算每個評價指標的熵值。其中第j項屬性指標的熵值公式如下:

(3)計算評價指標權重。權重公式如下:

其中m代表屬性指標的個數。

5 劣化拐點計算

結合柴油機油劣化理論模型和已測油液數據,建立基于ARMA的柴油機油劣化模型,進而計算100℃運動黏度、酸值和堿值的劣化拐點。

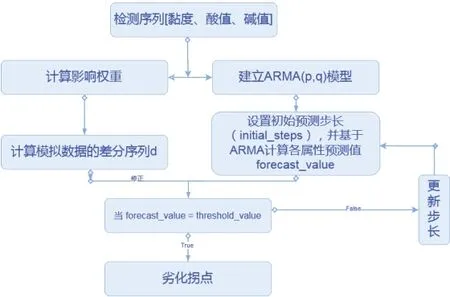

模型首先設置初始預測步長,即在協同退化過程中,判斷當前各個序列的預測結果是否超過失效控制線,若預測值低于閾值,則更新預測步長,如果預測步長范圍內的預測值超過閾值,則判定油品發生失效,即達到使用壽命終點,各個計算步驟如圖2。

圖2 柴油機油劣化拐點計算模型

(1)黏度序列的平穩性檢驗;(2)確定ARMA(p,q)中p和q值;(3)計算ARMA(p,q)中的系數;(4)計算100℃運動黏度/酸值/堿值的劣化拐點。

結合各指標的預測值和權重比,可得柴油機油整體劣化拐點時間,公式如下:

其中,X表示柴油機油劣化拐點(小時數),X1、X2、X3分別表示黏度劣化拐點、堿值劣化拐點、酸值劣化拐點,W1、W2、W3分別表示黏度、堿值和酸值反應油品性能劣化時的權重比。

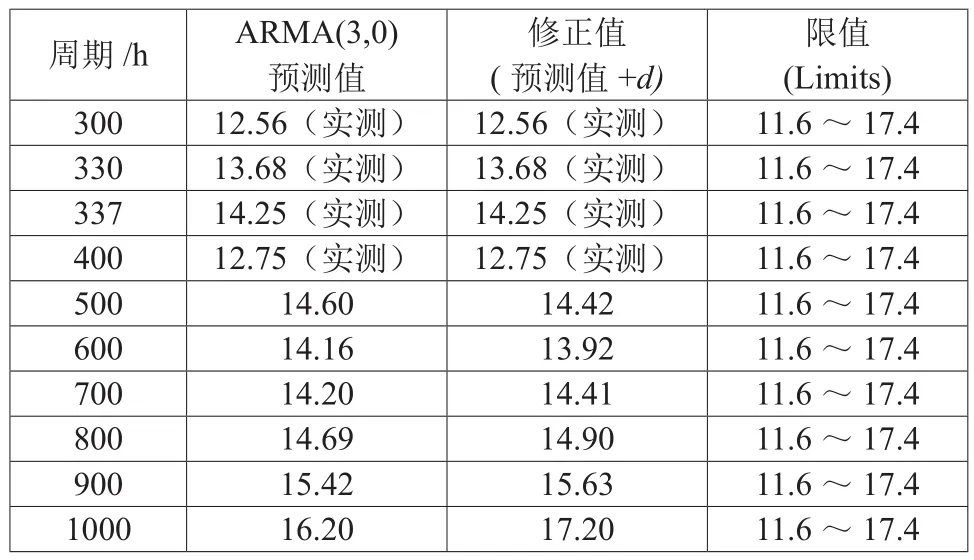

表1是某品牌CI-4 5W-40的100℃運動黏度指標劣化拐點的預測結果,利用拐點科學確定換油周期具有重要的意義。

表1 CI-4 5W-40的100℃運動黏度指標劣化拐點預測

由表1可知,在1000h、100℃運動黏度數值超過限值達到預警值,因此該品牌CI-4 5W-40的100℃運黏度的劣化拐點為1000h。