基于LXI總線的炮口沖擊波分布式測試系統設計

賴富文,孔凡勝,高 赫,劉榆華

(中國人民解放軍63850部隊, 吉林 白城 137001)

1 引言

各種火炮、火箭炮和導彈等武器發射時產生的炮口沖擊波對周圍的作戰人員、儀器設備造成損傷或破壞,戰時還會暴露己方陣地和妨礙通信[1]。兵器發射時產生的炮口沖擊波和脈沖噪聲對作戰人員的聽力損傷十分廣泛[2-5]。基于VXI、USB等總線技術的長引線測試系統[6-10],無論是針對炮口沖擊波測試的專用儀器[6-8],還是組合式的測試儀器[9-10],一般都是由傳感器、調理放大器、數據采集儀和主控計算機組成。試驗時,傳感器與調理放大器(或傳感器)放置于炮口周圍,數據采集儀(或調理采集儀)和主控計算機放置于距離炮口100 m遠的方艙內。長引測試系統僅適用于測試點位較為集中、點位數量少的測試。隨著無線技術的發展,無線存儲測試技術也開始在炮口沖擊波測試上得到應用[11-14]。無線存儲沖擊波測試裝置可以解決多點位分布測試問題,特別在爆炸威力沖擊波測試中優勢明顯。其缺點是無線數據傳輸速度低,無快速判讀功能,不適用于火炮快速射擊、射擊持續時間長的火炮測試。結合炮口沖擊波測試新需要,本文中提出了基于LXI總線技術的炮口沖擊波分布式測試系統設計。

2 總體技術方案

LXI(LAN extension for instrument)是2004年Agilent公司和VXI科技公司推出的一種新型儀器接口規范,是一種適用于自動測試系統的新一代基于LAN的模塊化平臺標準[14]。LXI總線技術最大的特點將目前非常成熟的以太網技術引進到自動測試系統中,以替代傳統的測試總線技術,同時引入了同步、觸發等關鍵技術。考慮到現有總線技術和無線存儲測試技術的炮口沖擊波測試儀器存在的不足,采用基于LXI總線技術的炮口沖擊波分布式測試系統設計總體技術方案。炮口沖擊波場測試系統主要由壓力傳感器、4臺8通道LXI信號調理采集儀、一臺以太網交換機和主控計算機組成,系統組成見圖1。

圖1 炮口沖擊波測試系統組成框圖Fig.1 Block diagram ofmuzzle shock wave test system

單臺8通道LXI信號調理采集儀可獨立工作,也可多臺采集儀經交換機完成組網,并通過IEEE1588同步完成分布式測試。現場試驗時,在待測試范圍內各點位布放傳感器,將LXI信號調理采集儀置于測試點附近,傳感器與LXI信號調理采集儀之間采用約30 m信號線連接。根據現場測試范圍需要采用長網線或短網線將各臺LXI信號調理采集儀連接到以太網交換機上,交換機和主控計算機用一根長100 m的網線連接。

炮口沖擊波測試對測試儀器的一般要求為工作帶寬上限頻率不低于100 kHz(±3 dB),傳感器上升時間不低于10 μs,采樣頻率2 MHz,存儲測試時間滿足多發連續射擊時間。

3 系統硬件關鍵設計

3.1 傳感器

當前,用于沖擊波測試傳感器主要有壓阻式壓力傳感器和壓電式壓力傳感器兩類,壓阻式壓力傳感器優點是低頻響應好,可低到0Hz,利于靜態標定,缺點是高頻響應不足。壓電式壓力傳感器優點是高頻響應好,缺點是低頻響應不足,影響持續時間的測試,不能靜標。本系統傳感器選擇了某型壓阻式壓力傳感器,其主要技術指標為:測試范圍0~300 kPa,諧振頻率優于300 kHz,非線性0.1%FSO,上升時間小于10 μs。

3.2 LXI信號調理采集儀

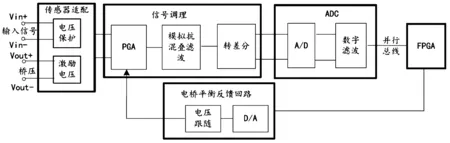

LXI信號調理采集儀主要由調理采集電路、背板、LXI嵌入式平臺和電源等組成,組成原理如圖2所示。調理采集電路主要為傳感器提供10 V橋壓,對信號進行調理、A/D轉換、數據緩存等功能。主要包括電壓源激勵電路、橋路平衡校準電路、電壓保護電路、信號調理放大電路、信號濾波電路、A/D轉換電路、數據緩存電路等。背板主要實現PCIe-PCI總線轉換功能,為LXI嵌入式平臺訪問mSATA固態硬盤和采集卡提供通路。LXI嵌入式平臺主要對采集卡控制mSATA固態硬盤訪問,提供LAN接口與主控計算機連接等功能。此外,LXI嵌入式平臺還實現USB接口、1558同步、TTL邏輯控制等功能。AC-DC電源將提供的220 V交流輸入電源轉換為各個單元模塊工作所需的電源,并進行有效的濾波和抗工頻干擾。

圖2 LXI調理采集儀的電氣組成框圖Fig.2 Electrical composition block diagram of LXI conditioning acquisition instrument

設計的LXI調理采集儀采樣頻率2 MSa/s,工作帶寬250 kHz(±10%),同步精度優于0.1 μs,電壓量程為±500 mV、±200 mV和±100 mV等3擋可調,精度優于1‰,橋壓10 VDC,AD分辨率16 bits,存儲容量32 GByte。

3.2.1調理采集電路

單通道電路主要實現對被測信號的差分輸入、電壓保護、增益調整、抗混疊濾波以及對調理后的信號進行模/數轉換,電路結構如圖3所示。

圖3 單通道電路結構框圖Fig.3 Single channel circuit structure diagram

傳感器適調電路主要對輸入模擬通道進行電壓保護和提供傳感器激勵電壓。電壓保護電路采用2個限流電阻,配合鉗位二極管來實現過壓保護。增益放大電路(PGA)采用2片AD8250,實現1、2、5、10、20、50、100共7檔增益。模擬抗混疊濾波采用2個2階巴特沃斯低通濾波電路級聯的方式,實現巴特沃斯4階低通濾波器。A/D選用自帶數字濾波功能的16 bits高精度模數轉換芯片AD926。FPGA是采集儀的控制核心。轉換后的數據由FPGA控制存儲到其內部FIFO存儲器中,當FIFO到達讀取閾值后,由SDRAM控制器將數據存儲到SDRAM中。同時,SDRAM控制器由DMA的方式將數據轉移到LXI嵌入式平臺的電子硬盤中。電橋平衡反饋電路主要是根據測試的電壓基線偏移量,通過FPGA控制反饋電路提供反偏移電壓,自動調節電路平衡。

3.2.2背板

背板通過雙路PCIe總線與LXI接口卡相連,其中一路通過背板上的PCIe-PCI橋與8路PXI調理采集卡相連,使LXI接口卡可以獲取調理采集卡狀態并對其進行控制。另一路連接到背板上的mSATA固態硬盤,實現LXI接口卡對固態硬盤的高速存取。

3.2.3LXI嵌入式平臺

LXI嵌入式平臺選用成熟模塊AMC9003。它是一款以雙核PowerPC處理器P1022為核心的嵌入式平臺,對外具有LAN通信接口,對內具有PCIe總線接口。該平臺運行嵌入式Linux操作系統,可以實現LXI總線接口、PXI/PXIe控制以及測試數據進行處理等功能。AMC9003符合LXI 1.4規范,可支持IEEE 1588同步功能。通過對AMC9003開發,并配合背板實現嵌入式平臺對調理采集單元的控制以及對mSATA硬盤的訪問。

3.2.4采集儀殼體

采集儀殼體組件主要包含前面板、后面板、上殼和下殼,如圖4所示。整體殼體結構外形尺寸為450 mm×300 mm×75 mm,外殼結構的所有零件采用鋁合金材質銑削加工而成。PXI調理采集卡、背板、LXI接口卡和電源采用螺釘與采集儀殼體底部硬連接構成一個整體。其中對PXI調理采集卡做了進一步加固,以保證固定牢固和散熱充分。具體措施為將PXI板卡上安裝一塊散熱用的腔體鋁殼結構,再在鋁殼的邊緣安裝楔形鎖緊條,用于固定PXI模塊。采集儀芯片上的熱量先傳導至與其接觸的鋁殼上,再熱傳導至楔形鎖緊條上,楔形鎖緊條上的熱再傳導至設備殼體上,最后通過自然對流方式散熱到大氣中。同時,在腔體鋁殼的上方安裝一塊導熱鋁塊,通過導熱墊與采集儀的上殼接觸,使其儀器上部也能散發熱量。采集儀殼體能夠防塵、防水、防振動,具有強度高、散熱性能好的特點。

圖4 采集儀殼體結構示意圖Fig.4 Acquisition instrument structure

4 系統控制軟件關鍵設計

軟件包括下位機和上位機等2個部分,下位機軟件運行在LXI儀器中,上位機軟件運行在主控計算機端。LXI調理采集儀的軟件架構如圖5。

圖5 LXI調理采集儀軟件架構框圖Fig.5 Software architecture of LXI conditioning acquisition instrument

LXI調理采集儀的下位機軟件采用嵌入式Linux操作系統對AMC9003嵌入式模塊開發實現;上位機儀器驅動及軟面板使用LabWindows CVI開發,并提供LabVIEW調用接口的函數庫。

LXI調理采集儀的軟件主要實現的功能有:控制數據采集板卡前端電路的調理、采集;處理數據采集板卡DMA數據傳輸的中斷請求;實現內存中采集數據的固態硬盤存儲;實現內存中采集數據的算法處理并實時上傳到軟面板上實時顯示;試后通過LAN或者USB接口讀取固態硬盤中的數據文件。

軟件主要工作原理描述如下:

1) 采集儀軟面板在進行發送命令和回讀狀態數據時,通過VXI-11協議與下位機的服務程序進行通信。采集儀驅動將控制功能封裝成SCPI命令傳遞給下位機的服務程序后,由SCPI命令解析器處理對應的功能函數號與參數,然后調用采集儀PCI驅動,控制數據采集單元。

2) 通過瀏覽器訪問調理采集儀時,可以使用HTTP協議獲取包含儀器基本信息和網絡配置的靜態web頁面。

3) 采集儀軟面板需要通過LAN接口回讀大容量采集數據時,通過socket套接字的方式訪問及上傳數據文件。

4) 使用USB Device接口對采集數據進行讀取時,通過RNDIS協議訪問固態硬盤中的數據文件。

4.1 LXI儀器的發現與識別機制

使用LXI設備構建測試系統之后,為了通過LAN對LXI設備進行操作,需要查找并顯示當前網絡中存在哪些LXI設備,即確定各個設備的IP地址。每個LAN中的設備都需要一個有效的IP地址,儀器發現使用最便捷的方法是識別和獲取系統中所有設備的IP地址。只有獲取設備的IP地址,主控器才能通過以太網對它進行操作。

發現與識別采用VXI-11協議。VXI-11協議底層采用ONC、RPC來實現函數的遠程調用,來溝通儀器控制端和儀器端。發現過程從儀器發現客戶端程序主動查詢開始,到支持VXI-11協議的設備發送正確應答結束。客戶端程序進行RPC廣播,在RPC廣播的過程中,將儀器本身綁定在111端口或者在0x0607AF核心服務上發布過程號為0的程序號。設備端程序監聽該端口,收到消息后建立通信連接。通過VXI-11協議完成發現過程之后,客戶端程序發送設備識別指令“*IDN?”,設備通過發送包含設備制造商、儀器型號等信息的字符串完成設備識別。

4.2 LXI通信接口的實現

在C/S模式下,LXI調理采集儀與上位機的LAN接口通信主要采用VXI-11和socket套接字2種方式實現。儀器的控制命令發送、狀態數據回讀,以及實時數據的上傳等功能均基于VXI-11協議通道實現;由于VXI-11協議的數據傳輸速率較低,不適合大容量數據的高速傳輸,因此,對于數據傳輸則使用socket套接字通信方式來實現大數據量的上傳。

4.3 測試數據的實時顯示功能的實現

為了快速判定系統數據采集是否正常,測試系統設計有示波器功能。可以使系統完成采集后,將測試結果比較快速、直觀地實時顯示在軟件界面上。沖擊波測試中每通道采樣率高達2MSa/s,系統通道32個,很難將所采集的數據實時上傳顯示,試后讀取數據時間也較長,不易對測試結果進行快速判斷。系統快速上傳顯示功能采用抽點上傳顯示設計。數據抽點上傳基于VXI-11協議,對于采樣率2MSa/s采集的數據,按2000:1抽點上傳顯示。

5 試驗應用

5.1 設備誤差測試

5.1.1靜態誤差測試

采用Y059型靜態壓力標定機作為標準壓力源,標定面的誤差精度為0.05%。分20 kPa、40 kPa、60 kPa、80 kPa和100 kPa等5個段壓力值檢測沖擊波測試系統的靜態誤差,測試3次。某支傳感器對應通道誤差測試結果見表1。

表1 靜態誤差測試結果

由表1可以看出,本傳感器對應通道的靜態誤差最大0.80%。系統所有傳感器及其對應通道測試最大誤差為1.92%,滿足設計2%的靜態誤差要求。

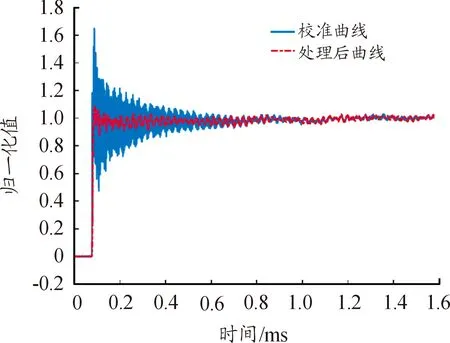

5.1.2動態誤差測試

為了給出測試系統的動態性能和誤差,采用激波管對傳感器及其對應通道進行動態校準。圖6為激波管校準某支量程50 psi傳感器的動態響應曲線。從標定曲線中可以得到傳感器的諧振頻率為331.4 kHz,傳感器上升時間為8 μs,超調量為65.10%。系統數據處理,設計了基于零極點動態特性補償方法[17]計算處理方法。處理后的曲線見圖5,處理后超調量由65.10%降到8.50%。動態誤差為靜態誤差0.80%和動態超調量8.50%的合成值,結果為8.54%。

圖6 原始校準曲線及處理后曲線Fig.6 Original calibration curve and processed curve

5.2 現場測試

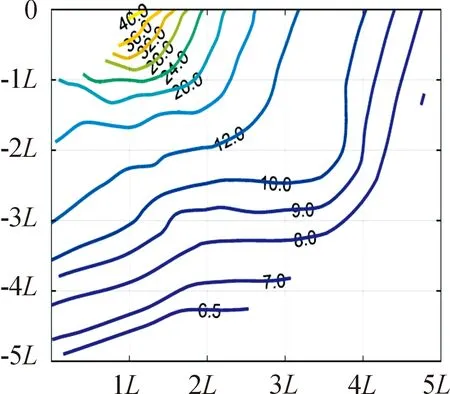

在某型火炮炮口1/4區域、180°~270°(以射擊方向為0°)范圍內,每隔15°共7條徑線、每條徑線上在距,1L、2L、3L、4L和5L布放壓力傳感器。具體點位分布如圖7所示。

圖7 某型火炮炮口壓力場布點示意圖Fig.7 Measurement position distribution of a certain gun muzzle shock wave pressure

測試時,傳感器距離地面1.5 m高,傳感器敏感面垂直向上,火炮射角45°,射向0°。測試過程中,測試系統能夠正常獲取數據,各條徑線上不同點位的測試結果見表2,測試數據符合沖擊波分布規律。采用Delaunay三角網格劃分法和3次樣條函數插值法[18],由各測試點位的沖擊波超壓值繪制的炮口沖擊波等壓線分布如圖8所示。

表2不同徑線上各點位的測試值 kPa

圖8 某型火炮炮口沖擊波超壓分布曲線Fig.8 Muzzle shock wave pressure field distribution of a certain gun

6 結論

1) 根據炮口沖擊波測試新需求和測試特點,設計了基于LXI總線的炮口沖擊波分布式測試系統。

2) 基于LXI總線的炮口沖擊波分布式測試系統能夠用于各火炮周圍炮口壓力場的測試。