噴注方式對粉末火箭發動機燃燒性能的影響

谷 湘,徐義華,孫海俊,胡 坤,郭 宇,馮喜平

(1.南昌航空大學 飛行器工程學院 江西省微小航空發動機重點實驗室, 南昌 330063;2.西北工業大學 燃燒、熱結構與內流場重點實驗室, 西安 710072)

1 引言

隨著太空探測技術的發展,近年來越來越多的國家開展對火星的探測,但由于火星上晝夜溫差大,環境極其惡劣,這對探測器的推進系統的環境適應性無疑是一個嚴峻的挑戰。火星大氣環境中有95.3%的CO2,有學者提出利用火星大氣中的CO2氣體作為氧化劑,從地球上攜帶的粉末燃料構建一種新型推進器的原位資源利用方案[1-4]。

Shafirovich等[5-6]開展了多種金屬粉末與CO2氣體進行研究對比,最終認定鎂粉是火星探測器返航發動機的最佳工質。Mg/CO2粉末火箭發動機具有推力可調、安全性能好、低成本、高比沖等優點,同時還能有效解決固、液火箭發動機在外太空環境中工作效率差的問題,其工作原理是通過粉末流量調節播散裝置,將高能高密度的粉末燃料噴入燃燒室中,與氣態氧化劑進行摻混、燃燒并釋放大量熱,經過噴管排出產生推力[7]。

Shafirovich等[6]提出Mg與CO2的燃燒反應機制是由氣相反應和異相反應共同組成;之后King[8]考慮顆粒表面反應,并建立Mg粉/CO2燃燒兩區域反應模型,由于該模型忽略了顆粒表面的氧化膜對點火燃燒過程的影響,因此無法解釋在點火燃燒過程中氧化膜空心球體與碎片的形成和火焰的脈動等現象[9]。

在Mg粉/CO2點火燃燒過程中Mg顆粒表面會覆蓋一層氧化膜[10],氧化膜會受到充滿鎂蒸氣的氣泡擠壓,氣泡中鎂蒸氣壓力隨顆粒溫度升高而增加,導致氧化膜的破裂,隨后氣泡內鎂蒸氣壓力降低,氣相反應產生的CO回流發生異相反應[11-12]。此外,Shafirovich等[13]發現顆粒表面的氧化膜內充滿了空隙,Mg蒸氣會穿過空隙與CO2發生氣相反應,而異相反應產物會增加氧化膜的厚度。因此根據實驗結果建立合適的氧化膜破裂模型和燃燒模型可以更好地研究Mg粉/CO2點火燃燒特性。

李芳等[14]通過對Mg粉/CO2燃燒性能的計算研究,得到了Mg顆粒點火燃燒過程中受壓強、初溫、氧燃比等參數的影響規律。胡濱等[15]研究了顆粒粒徑及速度對Mg/CO2粉末火箭發動機結構參數的影響。認為小粒徑Mg粉燃燒比較充分;鎂粉噴注速度過大則導致燃燒不完全。朱小飛等[16]研究了不同CO2進氣量配比對Mg/CO2粉末火箭發動機燃燒性能的影響。認為頭部氧燃比降為0.5~1.2時,發動機點火燃燒穩定可靠,但燃燒室頭部存在明顯的沉積現象。目前粉末火箭發動機的研究還處于初始階段,小粒徑顆粒輸送困難、發動機燃燒效率低等問題還有待解決。

在提高粉末火箭發動機燃燒效率方面,除了在燃燒室中布置鈍體、凹腔、擾流環[17]等固定結構,還可以對粉末的噴注方式進行設計,改變燃燒室內的流動,實現推進劑組元間的良好摻混,以達到提高發動機燃燒效率的目的。

綜上所述,基于Mg蒸氣壓強的氧化膜破裂建立點火模型,通過渦耗散模型和有限速率模型建立燃燒模型,采用數值模擬研究Mg粉顆粒粒徑、氧燃比對Mg/CO2粉末火箭發動機點火燃燒性能的影響,選擇燃燒效率最高時的粒徑、氧燃比作為最優的推進劑組元,開展不同粉末噴注方式(軸向圓形噴注、軸向環形噴注、帶角度鈍體噴注)對燃燒室燃燒流動特性的研究,為粉末火箭發動機的結構設計提供參考依據。

2 建立模型

2.1 物理模型

本文選取常用的錐形拉瓦爾噴管進行粉末火箭發動機的結構參數設計,根據固體火箭發動機氣體動力學[18]一維定常流動的臨界狀態,由喉部雍塞流量公式可得:

(1)

式中:At為噴管喉部面積,η為燃燒室效率,取0.8,C為特征速度,取氧燃比1.5,由CEA熱力計算得到特速度C=975 m/s,Pt為燃燒室設計壓力,取1 MPa,計算得到噴管面積At=313.5 mm2。

取燃氣的比熱比:γ=1.116,噴管膨脹壓強比π(λ)=0.1,根據等熵面積比式(2),可計算出噴管出口面積Ae=773.97 mm2。

(2)

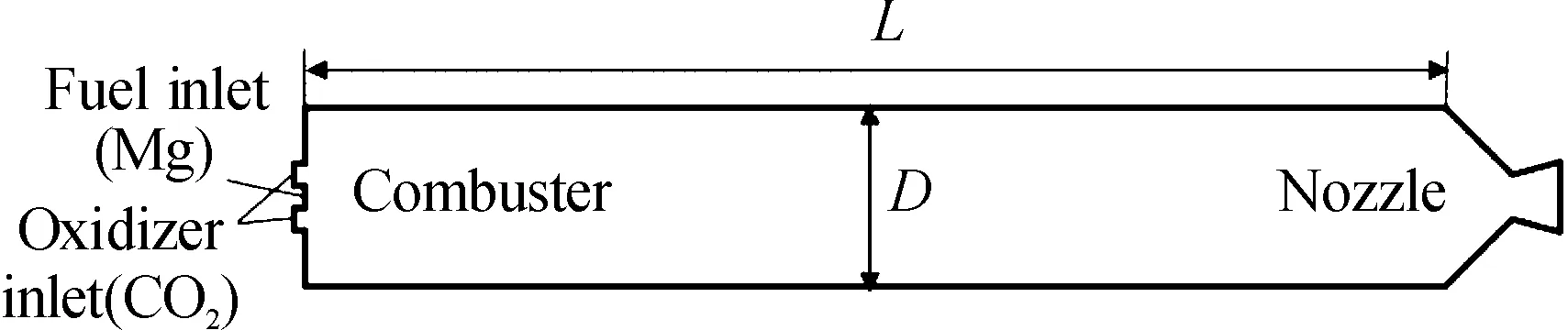

則噴管喉部直徑和噴管出口直徑分別為20 mm和31.4 mm,根據一般火箭發動機噴管設計經驗,取噴管收斂角β=45°,噴管擴張角α=15°,由此可得則噴管總長度為51.27 mm,初步設計燃燒室直徑為80 mm、燃燒室長度為510 mm。具體燃燒室結構如圖1所示,燃燒室頭部有2個入口,分別為氧化劑入口、燃料入口,氧化劑入口CO2,燃料入口由一定配比的CO2將Mg顆粒流化輸入到燃燒室。

圖1 燃燒室結構示意圖Fig.1 Schematic diagram of combustion chamber structure

2.2 點火燃燒模型

2.2.1鎂顆粒點火燃燒反應過程簡化

基于Mg蒸氣壓強的氧化膜破裂模型對Mg/CO2點火燃燒過程進行簡化并做如下假設:

1) 有的Mg顆粒以球狀液滴狀態噴注進入燃燒室;

2) 化膜分布均勻,厚度為顆粒半徑1%;

3) 顆粒群噴入燃燒室,不考慮重力的影響;

4) 略點火過程中的輻射傳熱和顆粒加熱引起的膨脹,認為氧化膜厚度與金屬球體半徑的比值不變;

5) 相反應產生的MgO和C全部在氧化膜表面沉積。

基于以上假設,并根據文獻[11,12,19],可將Mg與CO2點火燃燒過程描述如下:

1) 點火過程。在1 800 K的環境溫度下,隨著Mg液滴溫度的升高,產生的Mg蒸氣向氧化膜滲透。當顆粒溫度達到Mg熔點(923 K)時氧化膜達到塑性極限,氧化膜破裂產生空隙,Mg蒸氣通過空隙與CO2發生氣相反應,點火成功。

2) 燃燒過程。氣相燃燒生成熔點(3 075 K)高于Mg的熔點的MgO附著在顆粒表面形成氧化膜,氧化膜與顆粒表面間形成一個半徑等于顆粒初始半徑的氣室[13],忽略氧化膜對Mg蒸氣和CO的擴散影響,Mg蒸氣向外擴散與CO2反應生成MgO和CO,CO回流與顆粒表面的液態鎂發生異相反應生成MgO和C,異相反應生成物沉積作用,修補點火時氧化膜破裂所產生的空隙,忽略MgO和C在氧化膜表面沉積的不均勻性,即氧化膜厚度在燃燒過程中均勻增加。

3) 熄火過程。隨著燃燒的進行,氣室蒸氣壓力降低和氧化膜厚度的增加,在某一時刻,蒸汽壓力將小于氧化膜塑性極限,使得Mg蒸汽釋放過程終止,導致顆粒熄火。

2.2.2點火燃燒模型原理

點火過程中顆粒與氣流間的對流換熱作用下,其顆粒溫度Tp(K)隨時間t(s)的變化:

(3)

式中,Ap為顆粒初始表面積,mp為顆粒質量,Cp為顆粒的比熱容,Tamb為氣流溫度,Tp為顆粒溫度,h為對流換熱系數,h=K∞(2.0+0.6Red1/2Pr1/3)/dp,其中dp為顆粒粒徑,K∞為氣流的熱傳導系數,Red為顆粒與氣流的相對速度確定的雷諾數,Pr為氣流的普朗特數。

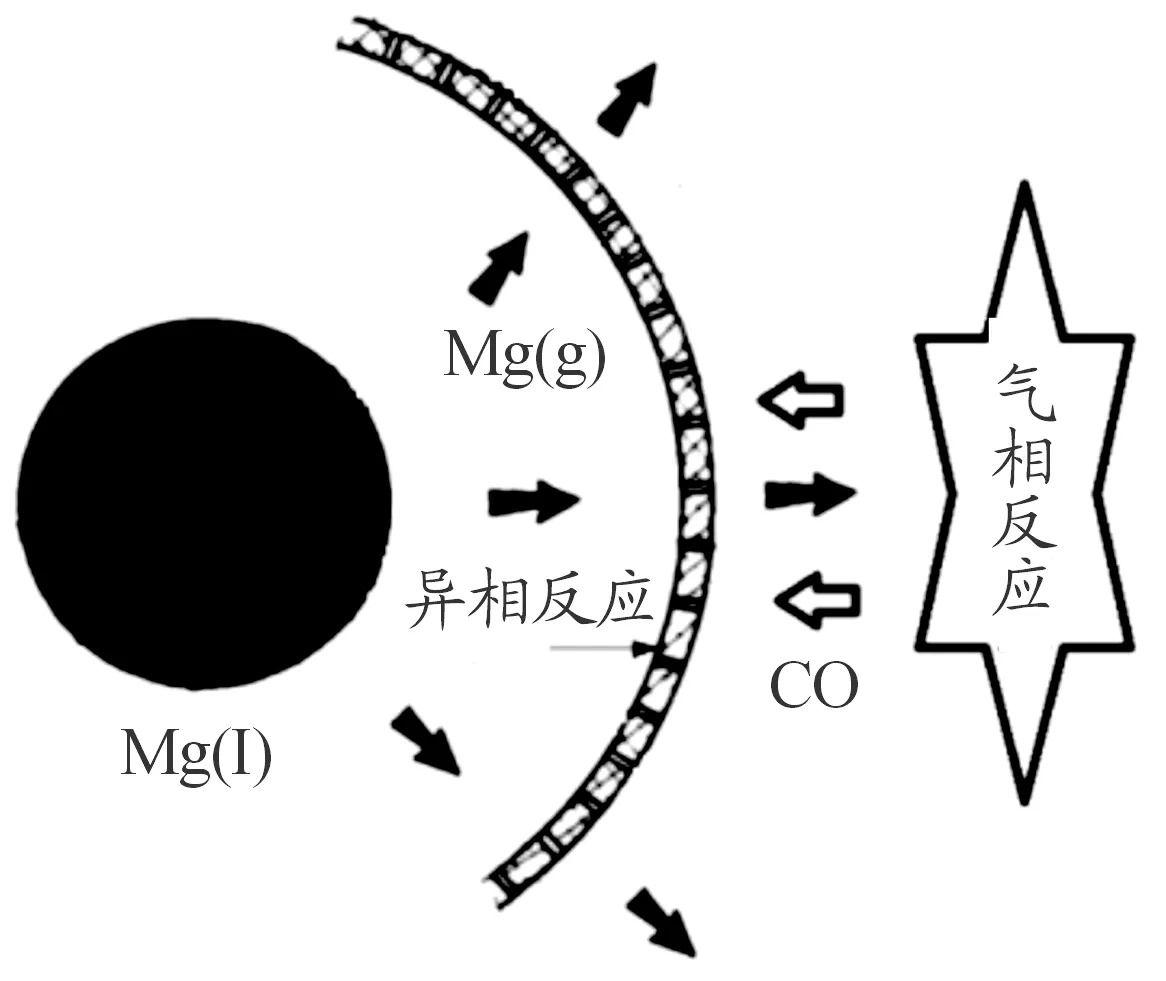

當顆粒溫度達到Mg的熔點時,Mg液滴蒸發的鎂蒸氣與CO2進行氣相燃燒反應。顆粒燃燒階段伴隨著氣相反應R1和異相反應R2共同進行,燃燒顆粒可視為由厚度為rox的氧化膜包裹的充滿Mg(l)和Mg(g)的彈性球體,如圖2所示。

圖2 燃燒模型示意圖Fig.2 Schematic diagram of combustion model

氣相反應R1和異相反應R2化學方程式為:

Mg(g)+CO2=MgO+CO+Q1

(R1)

其中Q1=-318.9 kJ/mol[11]。氣相反應采用渦耗散模型,反應速率受反應物的湍流混合程度影響。

Mg(l)+CO=MgO+C+Q2

(R2)

其中Q2=-490.9 kJ/mol[11]。異相反應采用有限速率模型,反應速率受反應速率常數KR2和顆粒表面附近CO濃度控制,其中反應速率常數KR2=Ae-EA/RTp,其指前因子A=2×109m3/kmol-s,活化能EA=1.26×108J/Kmol,溫度系數b=0[18]。

燃燒過程中顆粒質量消耗率等于Mg顆粒蒸發率與異相反應中液態Mg消耗率的和。蒸發過程中顆粒質量消耗量率公式:

(4)

式中:MW,Mg為鎂的摩爾質量,Ap為顆粒初始表面積,N為鎂蒸氣摩爾通量(Kmol/m2-s),N=KcdCMg,其中Kc為傳質系數(m/s),可通過Sherwood數求解[20],dCMg是顆粒表面與預混氣流中的鎂蒸氣濃度差(Kmol/m3),表達式如下:

(5)

其中,飽和蒸氣壓Psat=10(10.006 9-6830.1/Tp)[20],Ru為通用氣體常數8315J/Kmol-K,λχ為鎂蒸氣在CO2中的摩爾分數,PTOT為CO2總壓,R為CO2氣體常數,TCO2為CO2氣體溫度。

異相反應中液態Mg消耗率公式:

(6)

燃燒過程中氧化膜厚度增長率公式:

(7)

燃燒過程中顆粒溫度變化公式:

(8)

其中:h為對流換熱系數,hfg為蒸發潛熱,Q為顆粒吸收的反應熱,根據顆粒吸熱規律,并借鑒文獻[22]將異相反應熱加到顆粒上,認為顆粒吸收熱為異相反應熱n倍,本文取n=1。

熄火原理:根據von Mises屈服準則,氧化膜表面的應力張量σr、σφ和σχ:

(9)

(10)

其中:ro為顆粒初始半徑,rox為氧化膜厚度,Pamb為作用在氧化膜表面的環境壓力。

根據式(9)~(10)得到氧化膜所受機械應力σeq:

(11)

其中: Mg蒸氣壓強PMg通過理想氣體狀態方程確定,PMg=ρMgRTMg,其中ρMg為Mg的蒸氣密度,R為相對氣體常數,TMg為蒸氣的溫度;氧化膜的塑性極限σpl=1 372 MPa[13],當σeq<σpl時顆粒熄火。

通過用戶自定義函數(UDF)編譯控制方程,式(3)用來判定顆粒點火的溫度條件,式(6)用來控制異相反應速率,式(11)用來判定顆粒熄火。氣相反應熱Q1和顆粒燃燒氣相產物CO是通過源相加入流場中,顆粒燃燒固相產物MgO和C在模型控制中直接附著在Mg顆粒表面,即沉積在氧化膜上,未考慮其單獨以源相形式加入流場中。

2.3 邊界條件及計算方法

模型均采用三維六面體結構網格,網格數量約50萬,網格劃分情況如圖3所示。

圖3 模型網格劃分示意圖Fig.3 Schematic diagram of model meshing

燃燒室和噴管壁面上速度均采用無滑移絕熱條件,壓力、各組分質量分數梯度為零。

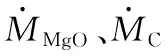

燃料入口和氧化劑入口均采用質量流量入口,溫度均為300 K,其中燃料入口的CO2為輸送顆粒所用的流化氣,具體參數如表1所示。

表1 入口質量流量(g/s)

出口為壓力出口,采用外推邊界,溫度為300 K。

本文采用Realizablek-ε湍流模型、Coupled算法和二階迎風格式離散對粉末火箭發動機燃燒室進行三維定常數值仿真。

2.4 燃燒效率表征

本文采用鎂粉的燃燒效率來表征Mg/CO2粉末火箭發動機燃燒室性能。鎂粉燃燒效率ηp如下:

(12)

2.5 點火燃燒模型驗證

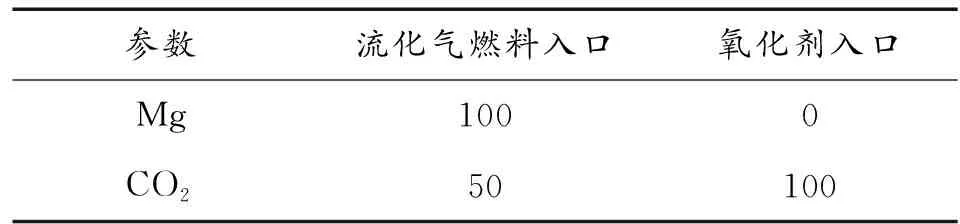

計算工況鎂粉噴注方式為軸向圓形噴注、顆粒粒徑10 μm、氧燃比1.5,其溫度云圖如圖4。

圖4 燃燒室溫度云圖Fig.4 Temperature cloud diagram of combustion chamber

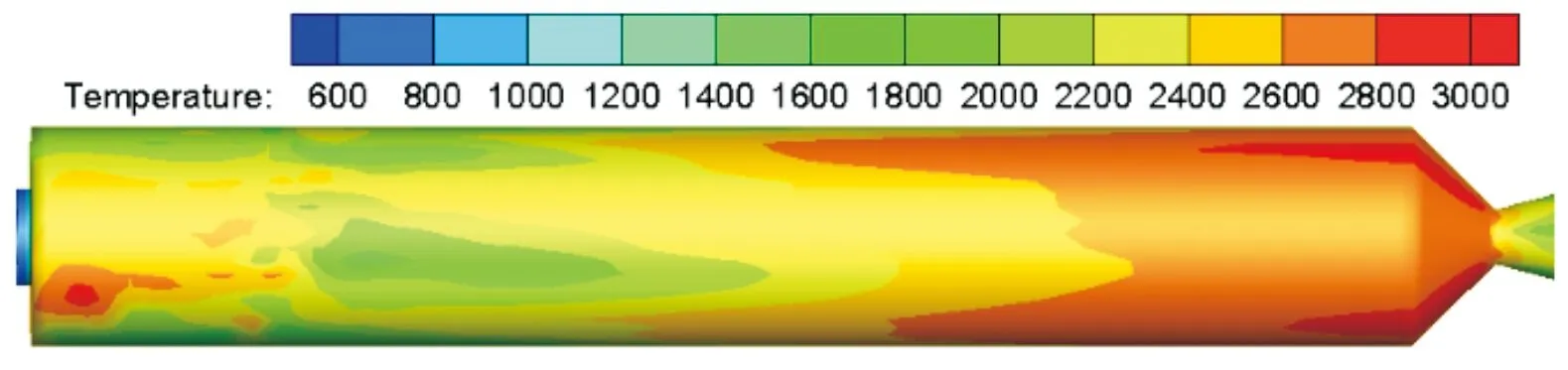

文獻[20]基于比色測溫法,得到粒徑10 μm,CO2/Mg氧燃比1.5時動態Mg粉/CO2燃燒火焰實驗溫度場如圖5所示。該實驗通過鏡頭成像系統、圖像傳感系統、圖像處理系統實現對Mg粉燃燒火焰溫度場的測量,其火焰最高溫度為2 853 K。

圖5 Mg粉/CO2火焰溫度場示意圖Fig.5 Schematic diagram of Mg powder/CO2 flame temperature field

數值仿真所得出的燃燒室最高溫度為3 044 K,與文獻[20]所得的實驗結果2 853 K相比較,其誤差為6.6%,滿足工程計算要求。

3 結果與分析

3.1 粒徑對燃燒特性的影響

在環境溫度1 800 K下,計算了不同顆粒粒徑(5 μm、10 μm、15 μm、20 μm和25 μm)對Mg顆粒在CO2中的點火燃燒特性。隨著顆粒的溫度升高,顆粒溫度達到鎂的熔點所需要的時間為點火時間,統計所有顆粒的點火時間取平均值即可得到各工況的平均點火時間。

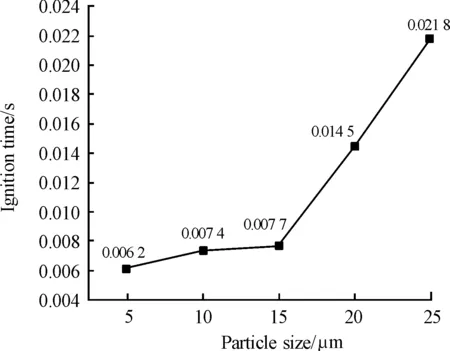

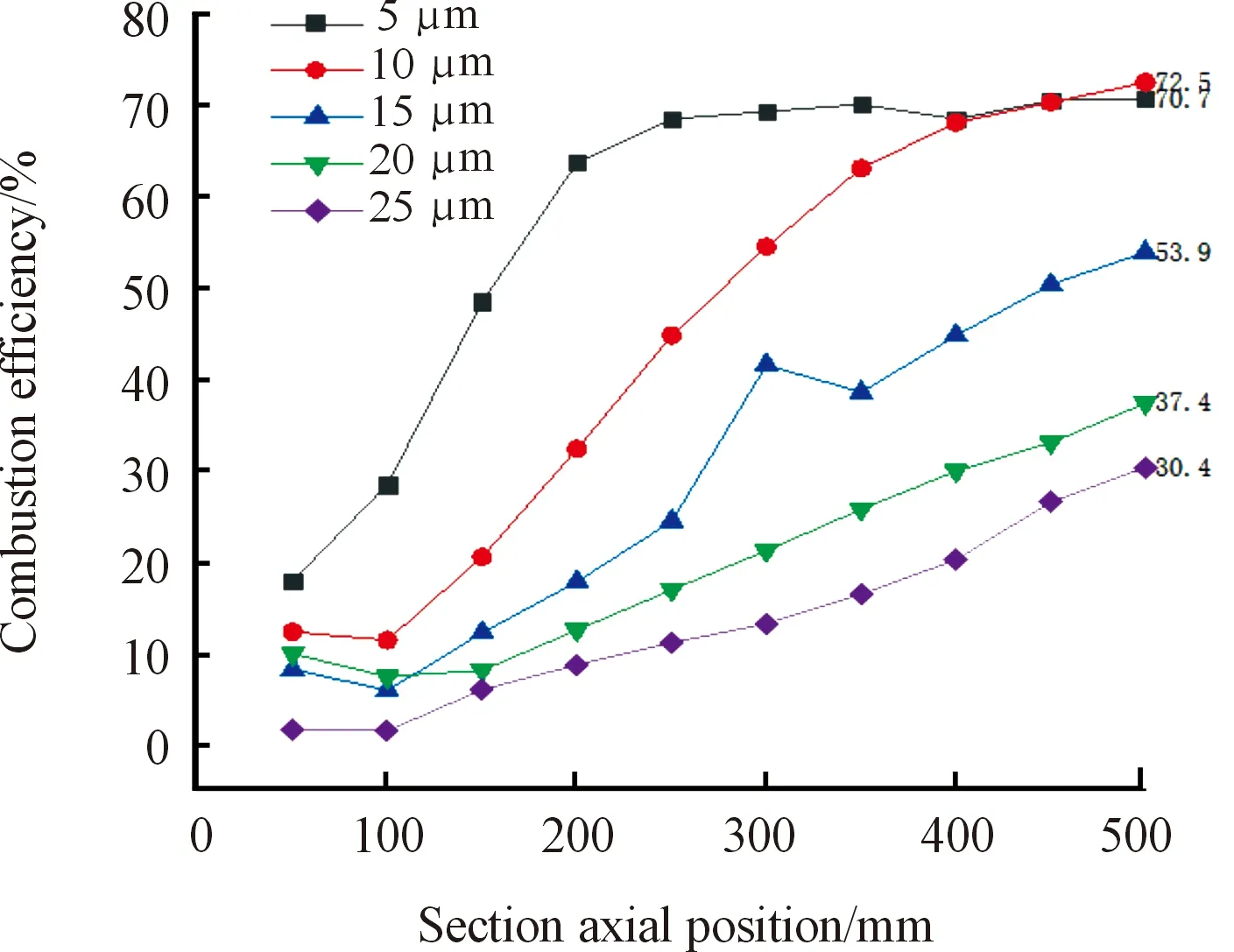

圖6為不同粒徑下的燃燒室內溫度云圖,顆粒粒徑5 μm、10 μm的燃燒室后段高溫區溫度均達到3 000 K;顆粒粒徑15 μm、20 μm和25 μm的燃燒室高溫區溫度隨顆粒粒徑增加而降低。圖7為不同粒徑的點火時間,點火時間隨顆粒粒徑增大而延長;顆粒粒徑5 μm、10 μm、15 μm、20 μm、25 μm的點火時間分別為6.2 ms、7.4 ms、7.7 ms、14.5 ms、21.8 ms。圖8為不同粒徑的鎂粉在燃燒室軸向各截面的燃燒效率,顆粒粒徑5 μm和10 μm的鎂粉最高燃燒效率分別為70.7%和72.5%。顆粒粒徑大于10 μm時,鎂粉燃燒效率隨顆粒粒徑增大而降低,其中最低的鎂粉燃燒效率僅30.4%。

圖6 不同粒徑的溫度云圖Fig.6 Temperature cloud diagram of different particle diameters

圖7 粒徑與點火時間的關系曲線Fig.7 The relationship between particle size and ignition time

圖8 鎂粉燃燒效率與粒徑的關系曲線Fig.8 The relationship between the combustion efficiency of magnesium powder and the particle size

顆粒粒徑5 μm時點火時間最短,顆粒粒徑10 μm時的鎂粉燃燒效率最高。究其原因,顆粒點火所需熱量隨顆粒粒徑的增加而升高。當顆粒粒徑小于10 μm時,雖然能夠快速點火燃燒,但由于CO2的流化作用,顆粒速度較快,顆粒的吸熱效率下降,導致燃燒效率下降;當顆粒粒徑從10 μm增加到25 μm時點火時間延長,Mg蒸氣質量流量下降,氣相反應速率低,導致燃燒效率降低。

3.2 氧燃比對燃燒特性的影響

氧燃比對發動機的穩焰狀況、燃燒室沉積、氣固摻混度等影響較大。從Mg粉/CO2點火燃燒特性的角度分析,氧燃比的大小決定鎂蒸氣的釋放量,從而影響燃燒反應速率和鎂粉的燃燒效率。本文不考慮貧氧燃燒,故在Mg顆粒粒徑10 μm條件下,對比氧燃比1、1.5、2時Mg顆粒在CO2中燃燒流動特性的影響。圖9顯示不同氧燃比的溫度云圖,氧燃比1時燃燒室高溫區溫度明顯低于氧燃比1.5和2的高溫區溫度,最高溫度僅2 600 K。氧燃比1和1.5時燃燒室高溫區最高溫度基本達到3 000 K。氧燃比大于1.5時,燃燒室高溫區隨氧燃比增加而后移,高溫區范圍縮小。

圖9 不同氧燃比的溫度云圖Fig.9 Temperature cloud diagrams with different oxygen-fuel ratios

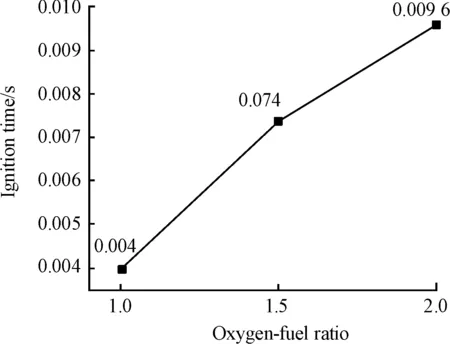

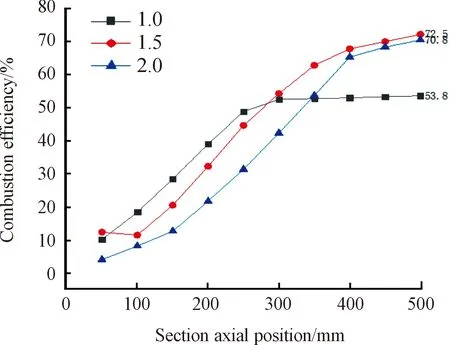

圖10表示了不同氧燃比的點火時間,氧燃比從1增加到2時,點火時間隨氧燃比的升高而增加;氧燃比1、1.5、2時,點火時間分別為4 ms、7.4 ms、9.6 ms。圖11表示了不同氧燃比的鎂粉在燃燒室軸向各截面的燃燒效率,氧燃比1時,鎂粉最高燃燒效率為53.8;氧燃比1.5和2時,截面軸向位置的鎂粉燃燒效率趨勢基本一致,鎂粉的燃燒效率分別為72.5%和70.8%。

圖10 氧燃比與點火時間的關系曲線Fig.10 The relationship between oxygen-fuel ratio and ignition time

圖11 氧燃比與鎂粉燃燒效率的關系曲線Fig.11 The relationship between the oxygen-fuel ratio and the combustion efficiency of magnesium powder

氧燃比1時點火時間最短,氧燃比1.5時鎂粉燃燒效率最高。究其原因,在燃燒室頭部,隨著氧燃比的升高,大量低溫CO2使得頭部局部溫度較低,不宜點燃,點火時間隨著氧燃比的增加而延長;氧燃比為1時單個顆粒吸熱量少,鎂蒸氣釋放量較少,導致燃燒室的平均溫度和鎂粉燃燒效率最低,氧燃比大于或等于1.5時,隨著氧燃比升高,CO2流化性能提高,氣相反應放出大量熱使得燃燒室最高溫度達3 200 K,異相反應速率的提高會增加鎂粉燃燒效率。當燃燒室頭部氧燃比達到2時氣相反應產生的CO減少,導致異相反應速率降低使鎂粉燃燒效率略微減少。

3.3 噴注方式對燃燒特性的影響

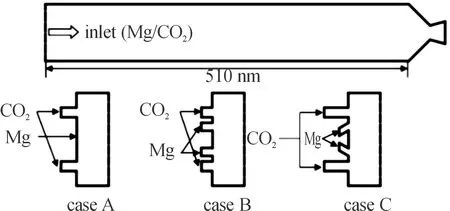

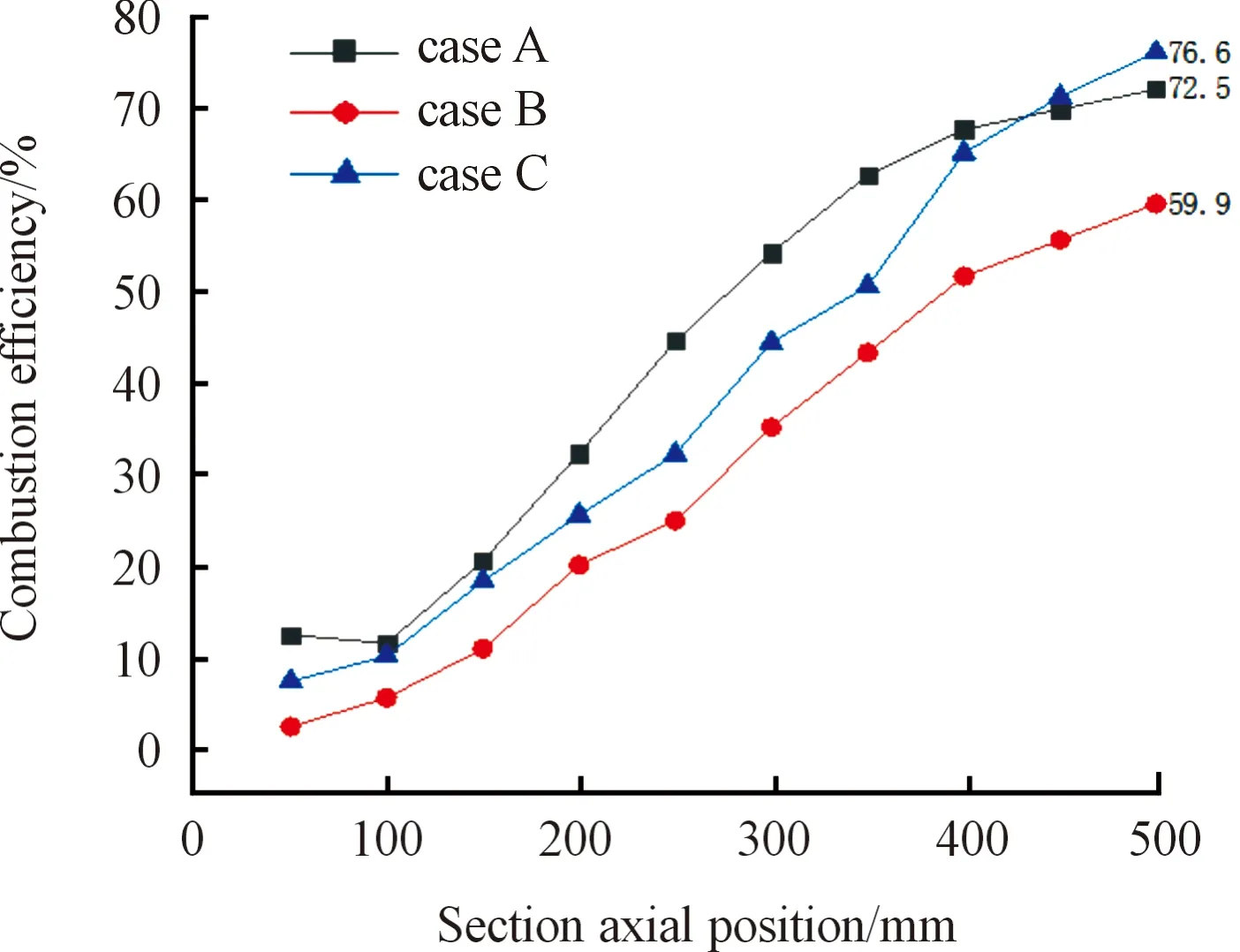

從氣固兩相流摻混的角度分析,為了提高Mg/CO2粉末火箭發動機的燃燒效率,需改變發動機燃料入口的噴注方式,影響其燃燒室內的流動,實現氣固兩相流的充分摻混與燃燒。本文對比了3種不同鎂粉噴注方式的燃燒流動工況,3種工況的燃燒室結構如圖12所示。case A為軸向圓形噴注方式、case B為軸向環形噴注方式、case C為帶等邊三角形鈍體的環形噴注方式。圖13顯示不同噴注方式的溫度云圖,與case A、case C相比,case B燃燒室高溫區溫度明顯較低,其燃燒室最高溫度3 316 K且集中于燃燒室后端壁面處,燃燒室中心軸部區域溫度偏低;case C與case A相比,其最高溫度可達3 780 K且燃燒室溫度均勻分部,沿軸向溫度梯度分布優于caseA,但由于壁面溫度較高,對于發動機的熱防護是一個考驗。圖14顯示不同噴注方式下鎂顆粒粒徑隨粒子軌跡的變化,從鎂顆粒粒徑變化的角度分析,case B沿軸向中心區域的粒子粒徑變化不明顯,只有近壁區域的少量粒子有顯著的粒徑變化;與case A相比,case C燃燒室中后段的粒徑呈梯度變化,并且比case A鎂顆粒的粒徑變化更明顯。從氣固摻混的角度分析,case B燃燒室整體摻混較差,顆粒與氧化劑的摻混局限于燃燒室的中心區域;case A與case C的燃燒室整體摻混較好,其中case A燃燒室頭部粒子粒徑變化明顯。case C顆粒在燃燒室分布均勻,燃燒室中心區域的摻混與燃燒都優于case A和case B。圖15顯示不同噴注方式的鎂粉燃燒效率,case A和case C的鎂粉燃燒效率分別為72.5%和76.6%,case B的鎂粉燃燒效率最低,僅為59.9%。

圖12 不同噴注方式的燃燒室結構示意圖Fig.12 Schematic diagram of the combustion chamber structure with different injection methods

圖13 不同噴注方式的溫度云圖Fig.13 Temperature cloud diagram of different injection methods

圖14 不同噴注方式的鎂顆粒粒徑隨粒子隨軌跡變化曲線Fig.14 Magnesium particle size versus particle trajectory variation curve for different injection methods

圖15 不同噴注方式的鎂粉燃燒效率曲線Fig.15 Magnesium powder combustion efficiency curves of different injection methods

case B在溫度、摻混程度、燃燒效率等方面均低于case A和case C。case A頭部顆粒與氧化劑摻混更好,case C燃燒室整體摻混均勻,燃燒室中心區域摻混最好、整體溫度最高、燃燒效率最高。究其原因,其中case A為圓形噴注結構,顆粒易離散開來與來流的氧化劑進行摻混,使得燃燒室頭部產生駐渦現象,故其頭部粒子粒徑變化明顯。case B的環形噴注結構,導致顆粒不易離散開來,氣固摻混低,頭部穩焰效果差,導致燃燒室前中段溫度低,在燃燒室后端最高溫度達3 316 K,但由于燃燒室整體摻混差,高溫區集中在近壁區域,燃燒室中心區域溫度較低,整體燃燒效率低下。case C顆粒在燃燒室分布均勻,在鈍體作用下內外環形入口母線間有30°夾角,使得距離燃燒室頭部約50 mm處產生劇烈的湍流作用,使得顆粒與氧化劑進行充分摻混,氣相反應放熱較多。相比之下,case C燃燒室中心區域的摻混與燃燒效率最優。

4 結論

1) 氧燃比1.5,5 μm、10 μm、15 μm、20 μm、25 μm粒徑中粒徑5 μm顆粒點火時間最短,粒徑10 μm鎂粉燃燒效率最高,粒徑大于10 μm時,粒徑越大,鎂粉的燃燒越不充分,粒徑過大可能在發動機中未完全燃燒就噴出噴管,故盡量采取小粒徑顆粒作為粉末火箭發動機的燃料。

2) 在粒徑10 μm條件下,氧燃比1時點火時間最短,氧燃比1.5時鎂粉燃燒效率最高。燃燒室頭部氧燃比大于1.5時Mg放熱峰值后移,燃燒效率降低,在本文構型中,氧燃比1.5是進行不同噴注方式的最佳條件。

3) 在粒徑10 μm和氧燃比1.5條件下,軸向圓形噴注方式顆粒離散均勻,燃燒室頭部有駐渦形成局部高溫區,最高燃燒效率72.5%;軸向環形噴注方式顆粒離散效果差,導致氣固摻混不充分,燃燒效率最低;帶鈍體的噴注方式由于鎂粉噴注與氧化劑入口具有60°夾角,氣固兩相流相互撞擊,產生湍流區域,促使鎂粉充分燃燒,鎂粉燃燒效率最高可達76.6%,故在燃燒室設計時鎂粉噴注可以采用帶鈍體的噴注方式以達到氣固充分摻混的目的。